以大連科德為例説説國產機牀的進步和短板_風聞

Darth Maverick-The far horizon waits.2018-05-28 12:00

總所周知,近十年來我國在數控機牀領域的進步極大。很多之前沒法走出實驗室,用途僅僅是應對驗收的技術都已經邁向了產業化,並逐漸擁有了自己的高端產品,開始支撐戰略領域的產業升級。

其中的典型例子就是大連科德。

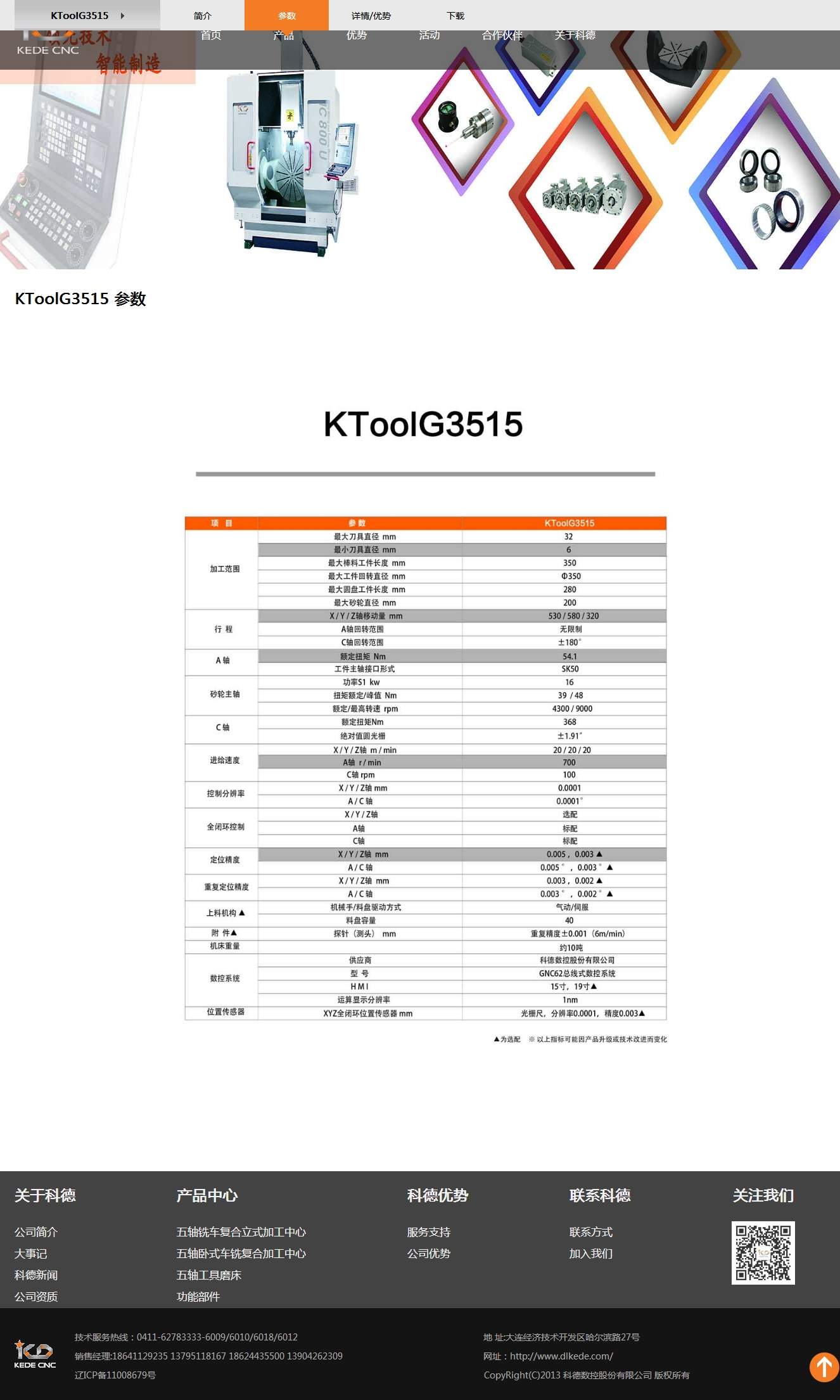

作為一家從做數控系統起家,專攻航空航天結構和透平式動力機械製造的高端機牀企業,科德研發生產的設備已經在我國軍工領域廣泛使用,並部分替代了進口設備。下面是KToolG3515五軸工具磨牀。

它的性能參數如下。

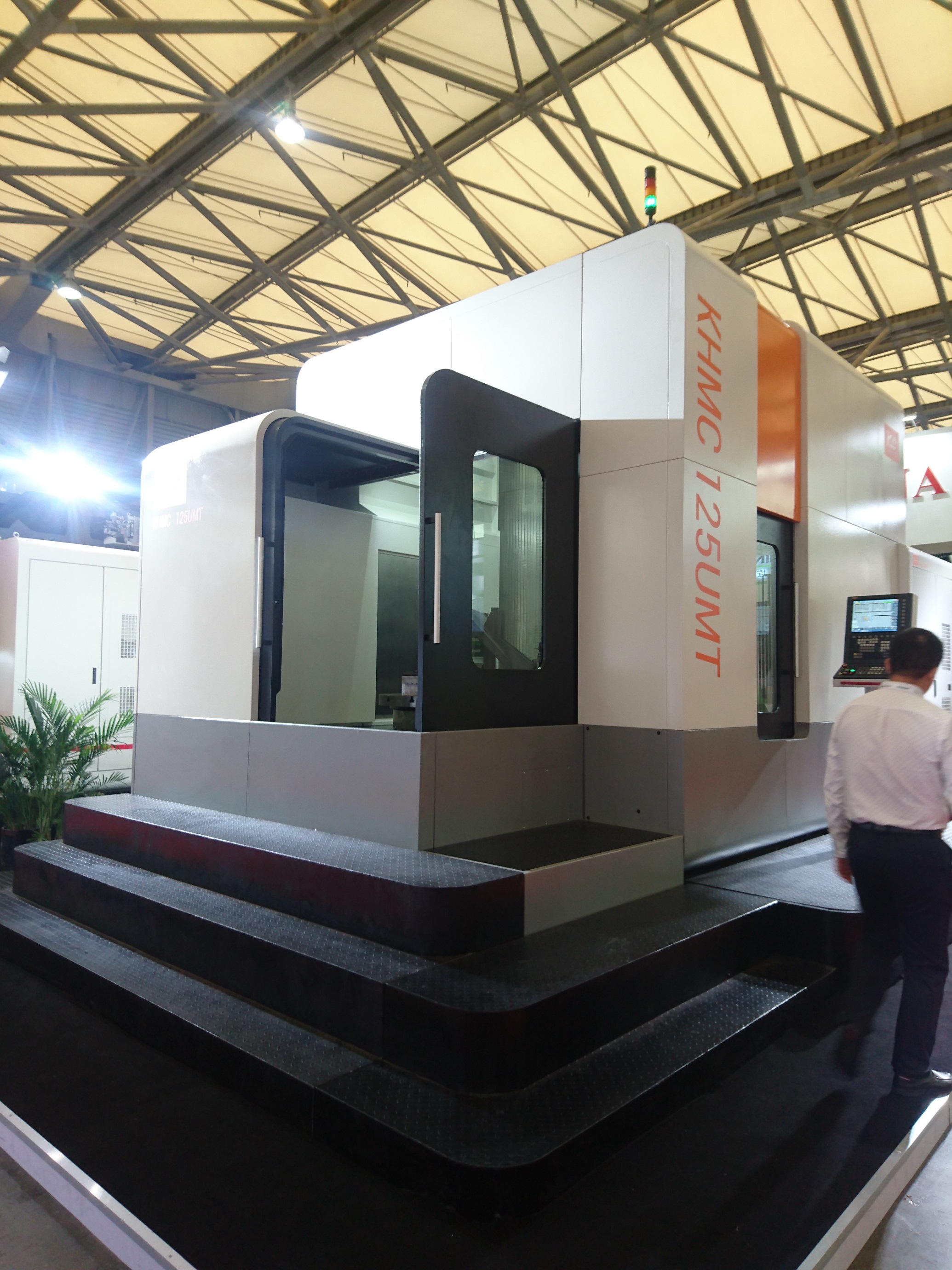

然後是斬獲CCMT2018展會“春燕獎”的KHMC125UMT卧式複合加工中心。

和大部分採用進口數控系統(高端用西門子或者海德漢,中低端用發那科),或者披着國產外衣,但幾乎所有的核心零部件都需要進口的所謂自主品牌不同,科德設備的數控系統、伺服電機、力矩電機、電主軸電機、工作主軸和擺頭等核心和關鍵軟硬件模塊均為自主研發,自主配套率達到了很高的水平。當然某些關鍵和核心零器件還是需要進口的,這個在後文會有提及。

以下是科德設備加工的透平式動力機械零部件,刀紋細膩美麗,非常漂亮。

就在前段時間,航天科工集團飛航技術研究院(也就是通常所説的三院)的官方微信號發佈了一篇關於全國技術能手孫長勝的報道,在該報道的配圖中,一排科德KMC800UMT五軸立式複合加工中心赫然引人注目(注意銘牌上的04專項示範設備字樣)。

必須提請讀者注意的是,孫長勝所在的單位——三院31所對外稱北京動力機械研究所,是我國飛航式導彈動力設備最重要的研發和生產單位,我國多型導彈所採用的渦噴、渦扇和衝壓發動機均為31所研發和生產,某高新飛行器的新體制動力裝置也是31所的傑作。能夠得到該單位的批量訂單,説明科德產品的成熟度已經達到了相當的高度,也説明軍工單位對國產高端數控設備的信任度達到了相當的高度。實際上目前國產高端數控機牀的成熟型號**平均故障間隔時間(MTBF)普遍達到了2000小時,已經接近國際先進水平。**KMC800系列的性能參數如下。

其刀具主軸最大功率為38kW,最大扭矩為186Nm,最大轉速為18000rpm,基本滿足高速重切削的需求;最大進給速度為48m/min,基本滿足對尺寸較大的複雜零件的加工需求,花崗岩底座和高剛度牀身設計則保證了很高的加工精度——直線定位精度達到了5μm,重複定位精度達到了3μm;而角度定位精度則達到了5",重複定位精度達到了3"——這已經是量產型高端機牀的國際一流水平。

在這裏需要説明一下,很多精度極高的超精密加工設備是無法量產的,比如美國LLNL就有一台金剛石磨牀,其加工的零件表面粗糙度(Ra)可低至1nm,但是這樣的設備核心和關鍵零部件幾乎全靠純手工打造,批量極小(甚至只有一台/套),技術也不擴散,基本上就是各國自己做了自己用。其實我國也有類似的超精密加工設備,用來加工激光陀螺儀的內腔表面等。本文討論的高端機牀都是量產型的,與這類超精密加工設備無涉。

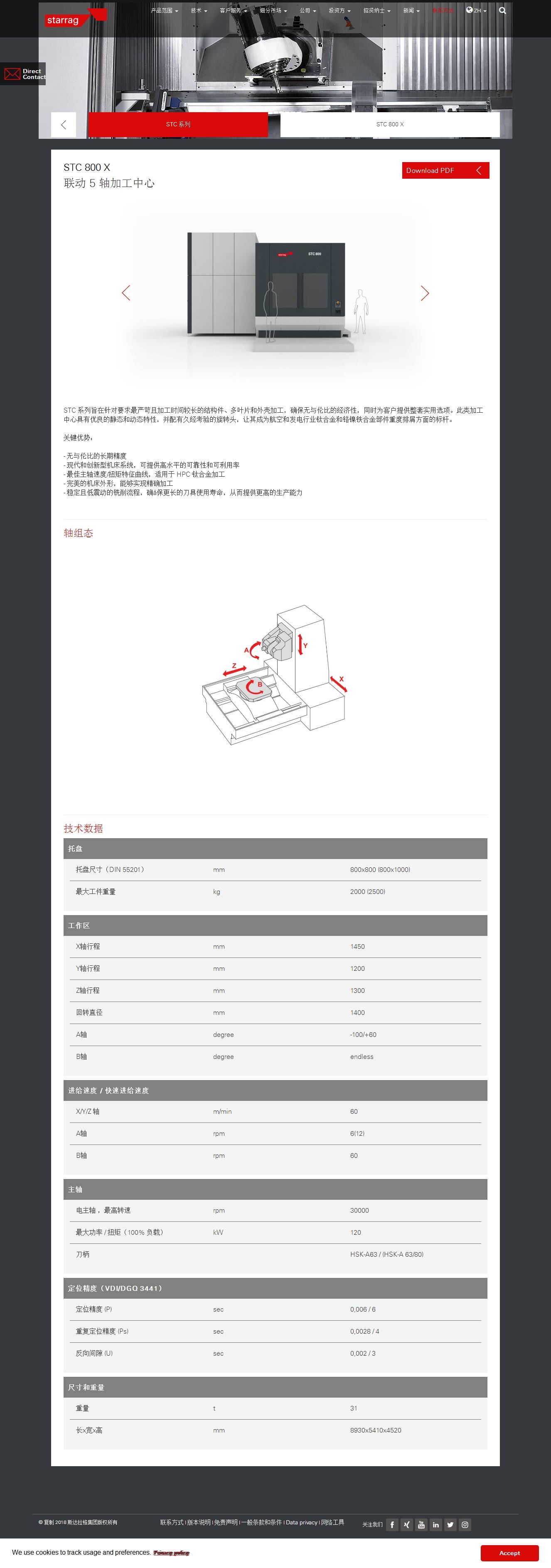

其實如果單從精度來看,KMC800UMT已經和與其尺寸接近的瑞士斯達拉格STC800不相上下,但是考慮到STC800的主軸能在相似的功率(37kW)下爆發出940Nm乃至1300Nm的恐怖扭矩,進給速度更是高達60m/min,加工精度還類似,筆者認為説科德的技術積累和斯達拉格相比還有一個數量級甚至更大的差距毫不誇張。因為稍有相關常識的人都知道,扭矩的重要性比轉速要高得多——如同樣尺寸的小型高速銑設備,日本牧野的最大轉速可達50000-60000rpm,而瑞士GF旗下米克朗的轉速只有30000rpm,然而後者的售價卻比前者要高一半,原因就在於後者在相同的轉速下扭矩遠大於前者(所以真正有經驗的從業者是不會被日式宣傳所迷惑的)。

況且STC800家族還有一個專門做高速加工的STC800X呢。它的性能請大家自行體會(這是30000rpm/120kW的怪物啊)。

同時滿足高速重切削、快進給和高精度的加工需求,其實正是斯達拉格在尖端製造領域近乎於獨霸地位的基礎,他們的技術積累和研發能力,我們目前還可望而不可即。唯一的好消息是,瑞士是永久中立國,他們生產的設備不存在禁運問題……

其實説起國產高端數控設備的短板,以測量器件為代表的儀器儀表是繞不過去的坎。其實很多機械零部件製造方面的問題,也和缺乏高端測量器件和相關儀器儀表有極大關係。目前我國的高端數控設備的測量器件可以説100%依賴進口,如海德漢的光柵尺,雷尼紹的測量探針和激光測量設備等。其實這些儀器儀表我國不是不能做,只是做出來沒有人願意用,原因主要有三個。一個是精度差,與進口頂級貨相比差一個數量級;二是故障率太高,壽命短,大概只有進口貨一半壽命,國內儀器儀表廠家售後服務一般又跟不上,經常耽誤工作;三是可靠性差,可重複還原狀態不穩定,大概比進口貨低一兩個數量級。

這裏面的歷史淵源要追溯到上世紀90年代,當時改革的決策者並不懂得儀器儀表是工業體系的眼睛鼻子耳朵嘴巴,是工業化和產業升級的基礎,他們只看到這個行業虧損嚴重,就認為應該甩包袱,直接撤銷了儀器儀表工業部(摧毀了頂層設計體系),解散了所有參與傳感器材料和工藝研發的團隊(摧毀了人才體系),下馬了全部傳感器項目(摧毀了科研體系),這使得我們在這個領域徹底投降,相關研發人員的精髓全部進入了外資企業。這一戰略性決策失誤完全摧毀了我國儀器儀表工業獨立自主的基礎,此後的十多年間,只有軍工領域的儀器儀表研發工作還在苦苦支撐,而且相關單位無一例外的全部處於虧損狀態。

所以目前的情況是我們每年必須出口一定數量的寶貴的重稀土(輕稀土不值錢),以換取發達國家對我們的傳感器對價出口,這是有清單的。所以如果想拿重稀土做國際博弈的籌碼,就得先過儀器儀表這一關,所以網絡憤青的很多叫囂是毫無意義的。

好在2008年國際金融危機給了我們一個機會,我們的企業開始收購歐洲小國(如比利時和盧森堡)的儀器儀表企業,等於是以比較小的代價再次以引進技術為基礎的開始儀器儀表工業的重新起步。這些企業規模雖然不大,但是都有自己的絕活,可以説給處於絕境中的中國儀器儀表工業重新帶來的生的希望。於是這幾年我們可以看到軍工方面的儀器儀表進口清單每年都在以快於預期的速度縮短,航天等關鍵領域的儀器儀表國產化率也在飛速提高,但是工業級儀器儀表仍無大的起色,因為這需要掌握大批量、低成本的製造技術和工藝,我們目前還不具備這個能力,只有等我們把相關人才體系初步建立起來再看。

其實筆者碼下這些文字真正的目的在於提醒讀者,我國的高端數控設備,乃至整個高端製造業和世界先進水平之所以有現在這樣的差距,和20世紀90年代在儀器儀表工業方面自廢武功關係極大,而且這個領域不可能像集成電路一樣可以專門設立一個專項來砸錢提高,只能通過各種大項目一個點一個點的逐漸填補空白並提升水平,因為這是一個小批量多品種,量身定製為主的市場,沒有工藝和材料積累,幾乎生存不了。

然後是高端數控機牀裏的高端軸承問題。軍用和航天級的軸承我們都能自主滿足需求,但是大批量、低成本的製造工業級的高端軸承,這個我們目前還做不到。這是為什麼呢?因為軸承這個東西很特殊,雖然形狀看起來簡單,但是要求可一點都不簡單。不光對誤差有要求,還對誤差的形狀和分佈有要求。我們知道,把任何一個零件表面放大之後都會看到凹凸起伏,我們一般所説的誤差就是這些凹凸起伏的高度差,然而高端軸承不光對這些凹凸起伏的高度有要求,還對它們的形狀和分佈有要求。而什麼樣的形狀和分佈才是好的,這個標準一直都壟斷在SKF這樣的國際軸承巨頭手裏,對外嚴密封鎖,我們也是最近幾年才逐漸掌握(其實就是對錶面形狀進行諧波分析),再加上特種陶瓷材料方面的進步,所以才解決了太行發動機和新一代渦扇發動機的軸承國產化問題。然而對於批量更大的高端工業級軸承來説,用什麼樣的材料和工藝才能保證符合標準且足夠穩定,目前我們還在摸索,畢竟軍用和航天軸承的材料和工藝都過於昂貴,在可預見的將來是不可能大規模民用化的。

都説我們的基礎零器件差距大,20世紀90年代的瞎折騰應該為此負主要責任。其實在很多基礎零器件領域,現在我們等於從頭再來,其中的艱難是可想而知的,要做好為之苦幹30年的準備。

至於高端數控系統,其實我們已經突破了,除了大連科德以外,華中8系統在經歷了十年的改進和磨合之後,已經在國產大型和重型機牀上廣泛運用了,比如用來給大型艦艇製造螺旋槳的七軸六聯動龍門銑牀用的就是華中8系統,其加工的產品曲面形狀誤差不大於3μm;在中航沈飛,華中8系統救活了一些壞掉的進口設備,其加工精度恢復甚至超過了原有水準。但是由於數控機牀是一個紅海市場,競爭極為激烈,對成本又非常敏感,所以國產數控系統也好,國產高端數控機牀整機也罷,目前都極難在通用機械製造領域有大的建樹,在可預見的將來,國產系統和整機的主要用武之地還是軍工等特殊行業和極限製造領域,在大量的通用機械製造領域,進口設備仍然會是絕對的主力。但是無論如何,現在畢竟已經邁出了國產高端數控設備產業化的第一步。

製造強國,道阻且長。