一頓亂彈:工業4.0下PLC如何變高端?PLC:你大爺還是你大爺_風聞

酱油不水-2018-12-29 17:15

今天逛工控論壇的間隙,看到PLC有個置頂帖子,版主出題,討論什麼是高端PLC。什麼樣的PLC可算是高端PLC?如何一眼判斷高端PLC還是低端PLC?後面得到大家不同角度的看法,一一看完就寫一個自己的想法。

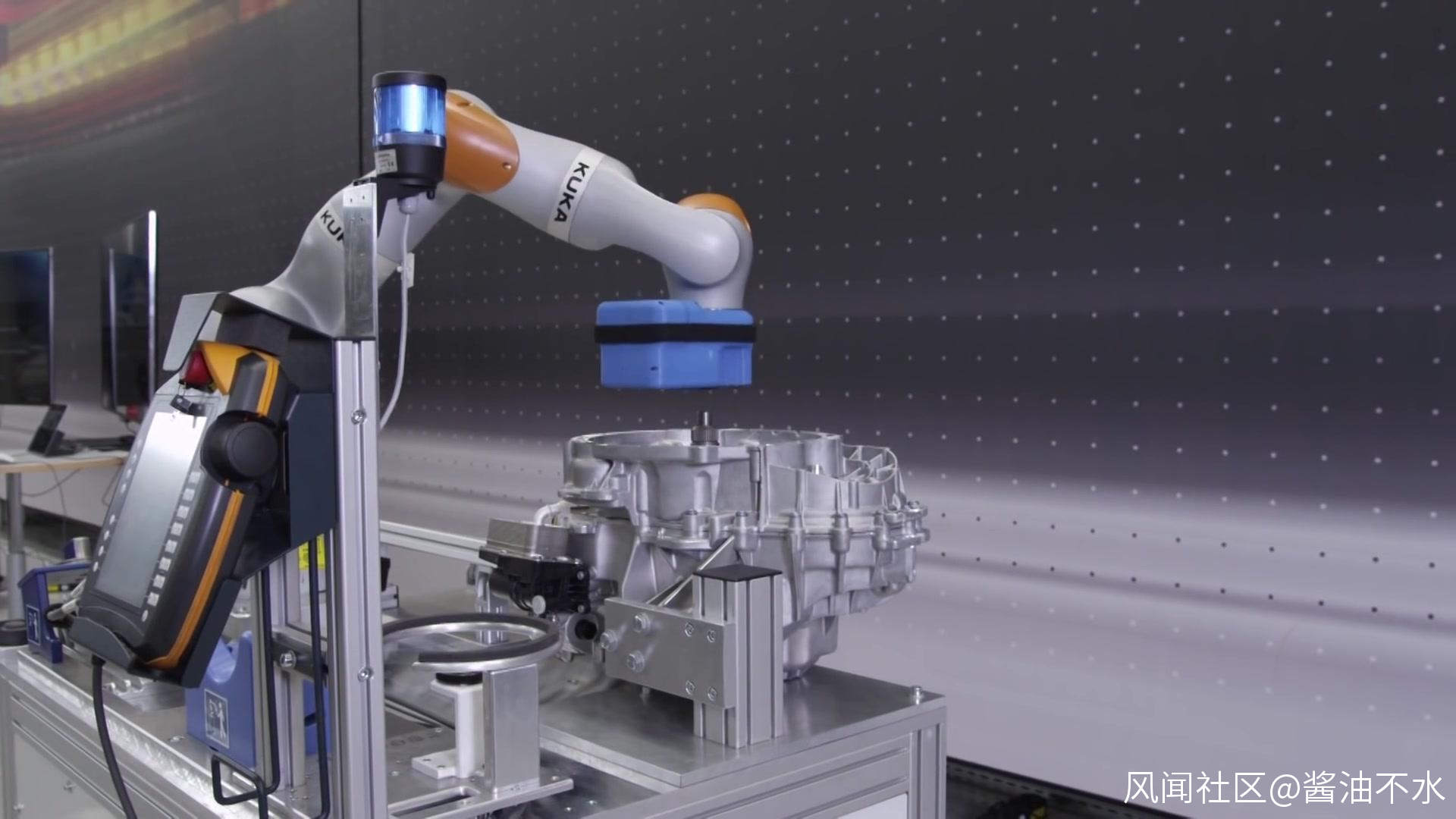

工業是個很廣泛的話題,每一家制造商的具體情況都不完全相同,規模也不同,所以沒辦法在此一概而論。中小型公司不大可能流水線式的購買機器人設備,所以很多時候需要“量身定製”一些智能化/自動化系統,這就需要你施展各種神通。

隨着工業4.0、中國製造2025,或者美國的工業物聯網(IIoT)、智能工廠等新概念的提出,全球製造業已步入智能化時代。作為工業3.0開端標誌的PLC,一直是自動化控制系統的核心,隨着智能化和新興行業對控制器要求越來越高,PLC又將如何發展?全球主要國家都在談這個大方向,所以肯定是不愁找不到工作的領域。當然,個人感覺這是需要很多實際經驗和動手能力的領域,並不是簡單擺上某些個軟件或設備就“完成升級工業4.0”了。

事實上,工業4.0就沒有標準答案,連德國人自己都沒有。

先看三個概念:

工業1.0

機械化,以蒸汽機為標誌,用蒸汽動力,驅動機器取代人力,從此手工業從農業分離出來,正式進化為工業。

工業2.0

電氣化,以電力的廣泛應用為標誌,用電力驅動機器取代蒸汽動力,從此零部件生產與產品裝配實現分工,工業進入大規模生產時代。

工業3.0

自動化,以PLC(可編程邏輯控制器)和PC的應用為標誌,從此機器不但接管了人的大部分體力勞動,同時也接管了一部分腦力勞動,工業生產能力也自此超越了人類的消費能力,人類進入了產能過剩時代。

工業4.0是在“互聯網+”這個巨大無比的概念裏,包含“互聯網+金融”、“互聯網+零售”等等,而“互聯網+製造”就是工業4.0。也就是説

互聯網的普及和滲透達到今天這個水平 + 工業化發展到今天的水平=第四次工業革命

也就是説,工業4.0應勢而謀、因勢而動,順勢而為,前面説了沒有標準答案,所以你也不需要去深究文字語法結構,一切廣泛應用在工業領域和互聯網產業的主流技術都是可以在4.0時代發揮作用的,關鍵在於你怎麼利用。你只要知道今天的人們迫切希望利用互聯網(物聯網)的便利(遠程和實時)來管理生產就行了。

工業4.0正是如此。我們利用強大的雲計算能力,透過互聯網這個通道和無數的傳感器,來實時監控着製造業的運轉。得到的數據可以各種各樣的,將同行業的數據放在一起並彼此參考,極有可能會發現某種規律,從而進一步改善該行業的生產力。

工控論壇上發起了工業4.0下高端PLC的討論。要説高端,可能沒有一個能夠生產PLC的商家不認為自己的PLC高端,即使不高端也認為自己PLC有特色!因此,這是一個見仁見智的話題。目前,工業4.0在中國也如火如荼的討論着,那麼,什麼樣的PLC能夠適應工業4.0的“柔性製造”要求?這樣的PLC或許才可稱之為高端PLC。

自從工業4.0柔性製造的提出,我就充滿了好奇,我知道目前的PLM、MES性能已達到相當境界,但最終怎樣讓PLC執行生產任務呢?在PLC中事先枚舉?根據生產工藝變化重新給PLC編程?顯然,兩種方式都有嚴重問題!枚舉,編程複雜易遺漏,工藝適應性差;重新給PLC編程就不討論了,這正是全世界目前正在使用的方式,無法解決MES與PLC的那堵牆!柔性製造就需要柔性PLC,誰能解決這一問題,可能才能順應工業4.0的潮流,基本稱得上高端PLC。

任何你能掌握的技術應該都是工業4.0下可以被利用的。能夠把機器、傳感器、數據庫、互聯網幾個東西關聯起來的技術都是需要的。作為最終用户,如何選擇合適的控制系統,在選擇高端大型控制系統時應該關注什麼?

冗餘?嚴苛環境?高速、高性能?所謂的高端PLC,究竟“高”在哪裏?

高端PLC應具備編程十分簡單,儘可能隱藏那些與生產工藝無關的細節,如:數據、數據庫、變量、通訊等。

工業硬件方面,主要是利用PLC和SCADA系統(數據採集與監視控制系統)來檢測和採集傳感器數據,PLC怎麼和傳感器溝通,這是工業自動化的基礎了,算是一個必須瞭解的東西。然後是SCADA軟件系統,中文不知道叫做什麼,大概就是GE的iFIX或者Wonderware的InTouch等等,這些軟件在設計的時候已經考慮到工業4.0的一些需求,譬如數據的集中存儲及管理等等。

人機界面(HMI)是工業4.0的另一個關鍵組件。在過去,為機器和操作員創建接口需要中央PLC和總線系統的介入,總線系統用於將關鍵的機器設定信息和變量發送到驅動上去。在顯示到HMI上之前,診斷和機器狀態信息會被重新導入到PLC中去。

互聯網/IT方面,鑑於數據都是通過以太網傳送,能寫一些基於TCP/IP協議的程序,譬如用Python或者Java,在系統後台運行並檢測PLC運轉情況,或者補足SCADA系統未能涉及的空缺功能(譬如有的傳感器自帶Web Server,但又不需要經過PLC處理數據,這時候可以用自編寫程序抓取數據並保存到數據庫)。

數據庫相關知識是重要的,GE現在的承包項目都會要求把數據傳到一個集中管理的雲服務器上,以方便進行大數據分析。所以你要了解一下數據庫的基本概念和相關編程。傳感器不需要特別精通,因為你不是在設計和研發傳感器(當然你有興趣另當別論)。如果只是利用,通常打電話給專業供應商,他們的銷售人員會根據你的實際要求提供合適型號的產品。

你需要了解的是如何把這套傳感器集成到你設計的大系統框架內,通常通過PLC,有時候需要PC,如果是後者,則有可能需要進行二次開發,也就是前面説到的最好懂一些Python、Java的編程。目前的PLC要統一編程語言幾乎是不現實的。但是軟件功能完全可以更簡單一些了,比如我用了一款PLC,弄一個高速計數,我硬是到現在都沒有搞懂,發脈衝也沒有搞明白。不好説怎麼怎麼的,我用PLC這麼多年了的老手,到現在都沒有搞明白,這編程軟件是怎麼做的?非得要弄個讓人看不懂才顯得高端?當然我也沒有時間去研究它,不可能把時間耗在這個上面。

FCS系統已經提出很長時間了,它是智能執行單元通過總線自主獲取信息實現自主控制的系統。其優越性絕非CCS系統和DCS系統能夠比擬。商家大多將還未實現FCS怪罪於紛繁多樣的現場總線控制協議,“語言”不統一,怎麼能實現?於是爭相將現場總線統一到對自身設備有利的總線。時間證明,這幾乎是遙遠漫長的過程。多樣的總線協議是歷史問題,作為高端PLC不正應該解決這一問題?況乎,總線問題解決了,FCS就實現了嗎?如何對眾多的不同廠家的智能設備單元編程?千萬不要説要求智能設備單元廠家按不同的工藝編程生產!這説明什麼?這説明我們的PLC需要一個創新的模式來解決這一些問題。這是看得見的高端。

作為用户真正需要的功能是SDC(軟件定義控制器),也就是未來編程組態的工具統一標準化,可以通過一個編程工具對各家的PLC進行編程組態,無論是控制還是監控。對於各家PLC只需要提供運行環境就可以了。因為PLC所用的CPU芯片在快速的迭代,性能和功能都是成幾何倍數增加,就像ARM打算挑戰intel一樣,嵌入式CPU已經不是吃乾飯的了。那未來我在這裏大膽的猜測一下,個人覺得HMI這個產品將消失,取而代之是基於PLC base的web監控。其實大家就可以把未來的PLC當作一台小的計算機,沒有它做不了的工作,這個時候你再試想一下功能性的問題,也就不是問題了。

未來高端PLC必須具備安全可靠高性能的網絡通訊機制。

不論建立的編程通訊還是CPU之間、CPU與遠程I/0之間、CPU與其他系統控制器之間通訊,通訊高速、可靠、安全必須兼備。這是實現控制任務的物質基礎。

要注意的是,西門子是工業4.0重要參與者,所以PLC的時代不會這麼快落幕,或者説,PLC的時代,即將開始新的篇章,總線將成為工業的血脈,Profinet,Devicenet等將成為以後的主角,傳感器,視覺技術將成為以後工業的眼鏡,機器人將逐漸取代人類,工業將通過網絡獲取更多的信息然後做出判斷與行動,然後將信息及時反饋以及收集目前主要信息。總之,為了提高生產效率,減少人員。

最後,國內PLC技術差在哪裏?硬件差,小型還可以用,中大型穩定性差,沒有自己的總線技術,擴展性以及延伸性跟沒有一樣,開發語言差,高級語言像雞同鴨講,處理能力也不再同一級別,更別提冗餘等了,程序塊開發的不好,PID算法,運動控制這些不敢用,所以對於説PLC沒有技術壁壘的我也是醉了,沒有壁壘你看看國內被國外虐成什麼樣了?説到這裏 PLC的培訓國內一直也沒有一個真正完整工業生態圈的培訓系統,這很遺憾,也許以後會有。這裏倒是可以推薦下研究下還不錯的平台,工控論壇或者100唯爾教育網的PLC編程以及機電自動化這方面的內容還是比較齊全的。這個行業要的是真槍實彈,要的是真才實學,有課程必須要有實訓實操,學習PLC編程偷懶要不得,取巧要不得,踏踏實實才是最真。

PLC短期內也不會被淘汰,PLC只會更強,但如果題主要從事國內的PLC生產廠家的話,我只能説落後太多,追趕起來太難,以後總線的天下國內到現在還拿不出一個像樣的總線就靠着廉價霸佔低端搶份額,前景太難看。學工控的基礎——PLC:你大爺還是你大爺。

工業4.0是贏得PLC市場的根本變革。更小的封裝尺寸、更高的I/O密度以及高級功能的整合—要想獲取成功,需要利用新策略參與競爭,在更小空間內實現更多功能。摩爾定律並不能解決這些問題。這些系統中的大量模擬電路意味着PLC工程師不容忽視擺在面前的模擬整合問題。成功不僅僅取決在每平方釐米內封裝了多少功能。隨着廠商對工業4.0利益的追求,那些能夠系統地整合組件需求的工程師將處於有利地位。