科工力量:海上鑽井平台建造,中國自主設計實力究竟如何

【文/科工力量 柳葉刀】

前不久,在北京召開的2019年全國新增石油探明儲量評審會上,埕島油田埕北208區塊新增石油探明儲量通過自然資源部油氣儲量評審。至此,中石化勝利油田海上新增石油探明儲量超過千萬噸,達到1261.05萬噸,創下近10年來海上新增石油探明儲量新高。

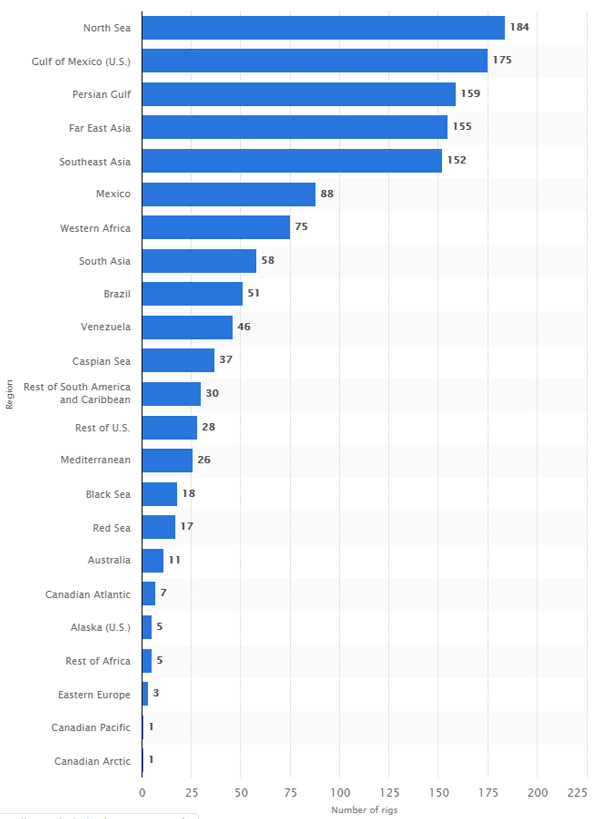

隨着陸地油氣資源逐漸減少,各國很早就將目光投向了海洋。從全球範圍來看,根據Statista給出的數據,各大石油公司對於淺海油氣資源的勘探與開採早已開始,而深水甚至超深水的石油鑽探項目變得更加普遍和必要。

在中國,對於海上油氣鑽採主要還是集中於淺海地區,向深海進軍也僅是最近幾年才剛剛開始,側重於東海與南海區塊,但是在東海的某些地段因為“爭議問題”,所以開發進程較慢,目前還是以南海深水油氣開發為重點。

海洋石油開採 海上鑽井平台必不可少

無論是淺海石油鑽採或是深海,所有的活動必須要在海上鑽井平台上進行。與陸地鑽井平台不同,海上鑽井平台空間大小有限,被稱為“流動的海上國土”, 需要綜合考慮如何設計人員生活空間、鑽井及安全救生設備等。

海上鑽井平台除了空間小,還需要在複雜的海況情況下維持穩定性。穩定性對於海上鑽井平台來説非常重要,因為在海面上定點鑽採,如果發生位置偏移,採油鑽桿可能會折斷,這樣的災難性後果難以估量。

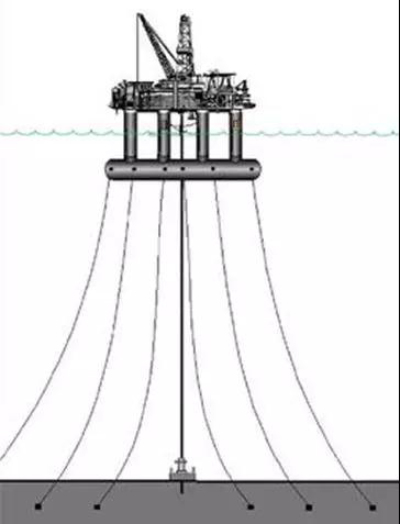

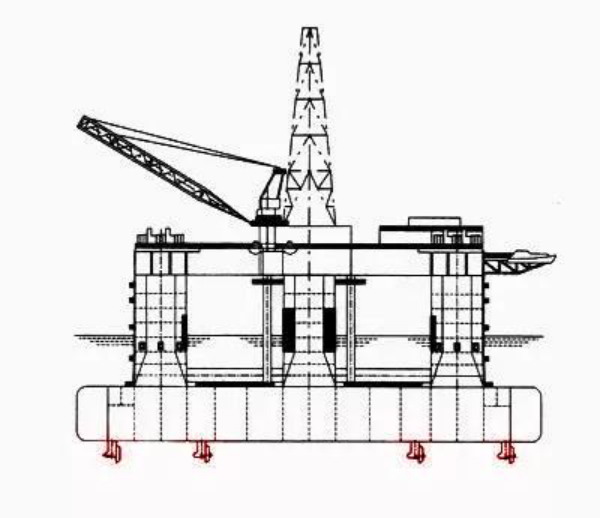

海上鑽井平台似乎是“漂浮”在海面上,但真實情況並非如此。這種平台可以分為三類:第一種是鑽井平台下方有“長腿”,被固定下海底;第二種;雖然平台是漂浮着,但是被許多根錨鏈固定住,屬於半潛式平台;第三種,平台確實漂浮在海面上,在底部帶有動力裝置,對抗海水的流動,使平台固定在某一位置,這種平台技術最為先進。

自升式鑽井平台,樁腿固定在海底,平台被樁腿支撐,位於海面上方

對於處於漂浮狀態的半潛式鑽井平台而言,四周用錨鏈將其固定,減小風浪對平台穩定性影響

自帶動力定位系統(下部紅色為動力定位裝置,保證平台不隨風浪偏移),相比於傳統錨泊定位方式,該系統可以實現不用錨鏈保持海上浮動裝置定位,減少複雜的拋錨工序,可在水深大於1000米的深度進行工作

在全球範圍內從事海上鑽探的公司中,墨西哥國家石油公司(Pemex)擁最多的海上鑽井平台,其次是巴西國家石油公司(Petronas)。在2010年至2014年間,全球用於深水油氣項目的資本支出中,有三分之一花在了拉美,這也並不奇怪,因為上面兩家公司都位於拉美地區。

截至2018年1月,全球各產油區域的海上鑽井平台數量,墨西哥灣(美國)和北海(歐洲)聚集大量的鑽井平台 數據來源:Statista

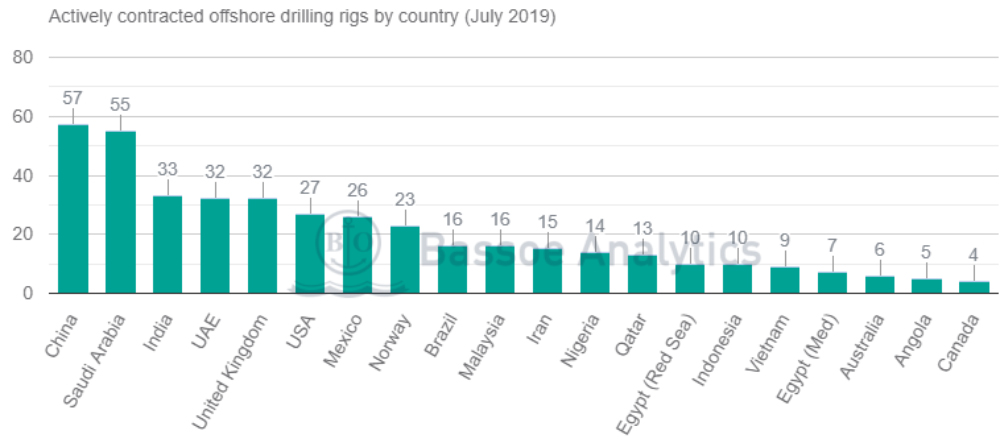

截至2019年7月,各國擁有海上鑽井平台的數量 數據來源:Offshore Energy Today

目前我國的海上鑽井平台,尤其是深海鑽井平台主要掌握在中海油的手中,當然中石油也有部分淺海的鑽井平台。

國內的 “三桶油”具備一定的鑽採能力,但是不具備生產鑽井平台的生產能力(當然用於淺水領域的設備,石油總公司下屬的相關子公司有設計製造能力)。實際情況是,海上石油開採是一個複雜的分工體系,涉及很多方面,世界上絕大部分油氣公司都有自己的鑽採隊伍,但是不一定擁有海上平台。

對於沒有海上鑽井平台的石油公司,如果獲得海上油氣田,可以採用租借平台的方式進行鑽採。或者將鑽採任務全部“外包”給擁有海上鑽井平台的油田服務承包商,石油公司只要接收鑽採後得到的石油就好。

前幾年油價不景氣,石油行業進入寒冬。就成本因素考慮,受到衝擊最大的就是海洋石油鑽井行業。自油價下跌以來,很多平台都處於“停業”狀態,特別是那些老式的鑽井平台,可能在拆除之前會一直停靠在岸邊。不過,2018年後隨着油價的復甦,相關專業機構的調研數據表明,全球海上鑽井平台市場正在“走出低谷”。

根據海上鑽井平台諮詢機構Baseoe Offshore的最新報道,中國擁有近60座海上平台,考慮到中國的能源獨立政策,加上陸地資源的減少,未來中國將會加大海上鑽採的力度,所以鑽井平台的需求量將會增大。

海上鑽井平台建造設計 中國起步晚

1887年H•L•威廉斯在加利福利亞海邊鑽採了第一口油井,拉開了世界上近海石油工業的序幕,至今已經經歷了整整一個多世紀。二次大戰後,發達國家石油勘探區域進一步向遠海拓展,深海石油鑽井平台研發熱潮也在20世紀80年代末興起,技術創新層出不窮,海洋油氣開發水深得到了突飛猛進地發展。

由于海洋鑽井起步落後於西方國家,上世紀中國自建鑽井平台的裝備經歷了搬用陸用鑽機(勘探一號、渤海一號、三號等)、成套引進國外鑽機(渤海五號、七號、勘探三號等)及逐步提高國產化(勝利四號)程度的三個階段。

第一台自制“浮筒式”鑽井裝置,由茂名石油公司地調處於1964-1965年研製成功。以現今的技術角度去看,其結構十分簡陋,是用兩個500噸打撈筒作為基礎(浮動平台),再在上面安裝一部鑽機。該裝置在鶯歌海村水道口外離岸4km,水深僅15m處,開鑽三口海上探井。

其後,我國自建了渤海一、三、五、七、九、十一號;勘探一、三號;勝利一、二、三號;在獲得一定的經驗基礎之上,也為國外公司承造平台,包括新加坡華昌國際公司JU-200型,美國貝克海洋公司大足III型(2座)。與此同時,也從國外購買鑽井平台,包括了渤海二、四、六、八、十、十二號;南海一、二、三號;勘探二號;勝利四號。從命名數字的奇偶編號上,基本可以識別出鑽井平台是否是“自建”或“購買”。此外,渤海與勝利系列平台在渤海灣海域作業,南海系列平台在南海海域作業,勘探系列平台在東海海域作業。

組裝能力增強 是否完全自主設計待商榷

進入新世紀,我國的海上鑽井平台建造實力也在快速提升。2011年我國建成了第一艘作業水深達到3000m的深水半潛式鑽井平台“海洋石油981”。該平台於2012年在南海正式開鑽作業。我國南海有高達300億噸的資源,但有70%都在深水區,在建造“海洋石油981”之前國外深水能力已達3000米,國內深水鑽井能力只有500米,這就造成了南海資源得不到有效開發。

“海洋石油981”平台的重要性毋庸置疑,但是其建成所花費的時間和資金也不少。上海外高橋承建了“981平台”,從2006年開始設計建造,歷時近六年,花費了60億元。“海洋石油981”平台的歷練對上海外高橋來説是寶貴的經驗,但從純商業的角度來説,六年的交付時確實有點太長。該平台採用美國F&G公司EXD系統平台設計,在此基礎上優化及增強了動態定位能力、以及錨泊定位,是對國外公司設計理念、技術和裝備的整合,不能説是完全自主設計。

兩年前,中國在南海創下世界可燃冰持續開採記錄,創造這個世界記錄平台的正是“藍鯨一號”,該巨無霸總重4.3萬噸,靠自身動力系統每小時行駛18.5公里,配備全球最先進的定位系統,通過調節推進器的方向和轉速,遇到大風浪仍可保持穩定。

煙台來福士建造的“藍鯨一號”與“藍鯨二號”實際上是Frigstad D90型半潛式鑽井平台,原本由Frigstad公司(新加坡)和中集集團的合資公司Frigstad Deepwater所有,2016年底,Frigstad退出了這一投資,將其在Frigstad Deepwater持有的股份全部出售給中集集團子公司。

新加坡Frigstad公司設計的Frigstad D90型半潛式鑽井平台 圖源:Frigstad公司官網

對於“藍鯨一、二號”而言,其基礎設計是由新加坡Frigstad公司完成的,國內只做了詳細設計和生產設計,技術含量不高。核心設備部分,鑽井系統由NOV公司完成,電子系統來自西門子,動力定位系統採購自康斯伯格,煙台來福士負責進行組裝工作。所以説雖然中集集團建造了這條代表全球最先進水平“藍鯨一號”,但並不能説中集集團掌握了全部的核心技術,在控制系統、泥漿系統、升降系統、起重機等方面,還需依靠國外企業。

海洋工程核心裝備研製 國內外差距需繼續彌補

目前國內真正具備半潛式鑽井平台生產能力的廠商屈指可數,煙台來福士、中遠南通、大連重工、招商局重工(“造島神器”天鯨號挖泥船的建造者),這幾家公司的平台建造能力也是被國際主流的石油公司認可的。國內最早具備半潛式平台生產能力的要屬“煙台來福士”,後來被中集集團收購。

上海外高橋的“拳頭產品”是好望角型散貨船,雖然也在嘗試海洋工程裝備,例如此前建造“海洋石油 981”平台,但作為新入行者,實力有限,需要靠國家補貼。業內人士表示,上海外高橋的海上鑽井平台除了國家的訂單之外,重大的國際訂單很少。但是中遠和大連重工已經接到了Seadrill這樣的國際頂尖深海鑽探公司的訂單,來福士的訂單中很大部分也是國際企業訂單。

浮式生產儲油卸油輪(FPSO:Floating Production Storage & Offloading)是海工界的“高富帥”,工藝複雜,造價昂貴,其所有者主要分為兩類,一是財大氣粗的油公司,像“三桶油”裏的中海油;二是服務於油公司的FPSO職業操作方,如MODEC、SBM、BW、Offshore等。現役的FPSO中的大部分是由油輪船體改造,新造的只佔一小部分。

圖源:shipspotting官網

目前國內的FPSO建造情況是,大部分企業僅是承建船體部分,而考驗技術的上部分模塊和設備,還是由MODEC、AKER、Dyna-mac、Mcdermott等巨頭建造。對於核心的高附加值部分,國內企業的還是難以介入。

像承建FPSO這樣的高端海工項目,歐美佔據高附加值產品市場(高附加值設備和工程總包),包括Aker、NOV、MCDERMOTT、SBM等企業。日本、韓國和新加坡也具有一定地位,代表型企業包括三菱、現代、大宇、三星、吉寶等。

各國的海洋工程裝備製造實力差別也是資源和技術決定的,歐洲背靠北海,美國擁有墨西哥灣,這些發達國家以經濟做後盾,又有先進的技術和“油田”試驗場,所以海洋裝備製造實力肯定很強。之後隨着勞動力成本的提升,歐美將低附加值製造轉移到沒油氣資源,但具備技術實力的日本、韓國和新加坡手裏,在此基礎上日韓新提升了自己海工裝備製造能力。

2008年金融危機對世界航運業造成重大影響,也給中國造船業帶來致命打擊,很多企業將海工領域作為產能轉移的理想陣地。之後隨着世界深水油氣開發加快,海工裝備需求量增大,因為歐美與日韓新佔據高端製造,中低端製造就大量流入中國市場。

結束語

國內海洋鑽井起步晚於西方,造成海上平台設計建造實力落後於發達國家。進入新世紀後,國內企業的建造實力也在穩步提升,建造出像“藍鯨一號”這樣的先進海上平台。值得注意的是,海上鑽井平台是一項綜合性工程,組裝能力的提升並不代表自主設計實力,在基礎設計、核心裝備製造等方面,中西差距還需繼續努力彌補。

本文系觀察者網獨家稿件,未經授權,不得轉載。