張海鷗團隊“金屬微鑄鍛銑同步複合增材製造技術”進展新聞綜合_風聞

一洗闲愁十五年-2020-05-27 20:25

我國大型泵噴推進器槳葉製造技術獲新突破——金屬3D打印為船舶提供“中國動力”

來源:科學網 中國科學報 作者:陳彬 徐小丹 時間:2020/5/27

原文網址:http://news.sciencenet.cn/htmlnews/2020/5/440546.shtm近日,位於武漢的天昱智能製造有限公司接到一個為某大型船舶製造單位提供大型泵噴推進器槳葉的訂單。這筆訂單不但是該公司復工復產以來的第一筆“大單”,對於我國船舶泵噴推進器槳葉的高端製造業而言,這筆訂單也有着別樣的意義。

作為國之重器,泵噴推進器主要應用於潛艇軍事、船舶重工等領域,是船舶航行的重要動力裝置。因此,對於推進器槳葉的製作工藝有着相當高的要求。近日,由華中科技大學教授張海鷗帶領團隊採用自主研發的金屬3D打印“微鑄鍛”技術,成功製造應用於船舶重工的大型泵噴推進器槳葉,實現了複雜曲面構件增等減材一體化複合快速製造,解決了3D打印技術中大尺寸零件製造中的“卡脖難題”。而此次天昱智能製造有限公司所採用的技術,便是這一最新技術。

據悉,該團隊憑藉其研發的“金屬微鑄鍛銑同步複合增材製造技術”(以下簡稱金屬3D打印“微鑄鍛”技術),一次性製造成功的大型泵噴推進器槳葉,其成型尺寸達到直徑0.6米、高度1米,總重量160千克,並破解了在複雜曲面構建上同時進行打印增材、等材變形與銑削減材在同一裝備上集成製造的“卡脖難題”。

據張海鷗介紹,3D打印技術發明於上世紀90年代。與傳統對原材料去除、切削、組裝的加工模式不同之處,該技術是一種“自下而上”,通過材料累加的製造方法。這使得過去受到傳統制造方式的約束,無法實現的複雜結構件製造變為可能。

“常規金屬3D打印同樣存在‘卡脖子’問題。”張海鷗説,一是沒有經過鍛造,金屬抗疲勞性嚴重不足;二是製件性能不高,難免存在疏鬆、氣孔和未熔合等缺陷;三是大都採用激光、電子束為熱源,成本高昂。所以形成了中看不中用的尷尬局面。

正因為如此,目前全球金屬3D打印儘管在中小尺寸零部件製造中存在優勢,但在大尺寸零件製造上無法和大型鍛壓機相比,因此也無法進入大型複雜零件的高端應用。

針對這一世界性難題,張海鷗帶領研究團隊潛心攻關,經過20年不懈努力,發明了“智能微鑄鍛”3D打印技術,創造性地將金屬鑄造、鍛壓技術合二為一,實現了首超西方的邊鑄邊鍛的顛覆性原始創新。

張海鷗表示,目前,國際前沿的金屬3D打印過程為先進行打印,之後再完成連續冷鍛軋製;二步要依次進行,中間還要騰出金屬冷卻的時間。“智能微鑄鍛技術可以同步進行上述步驟,打印完成了,鑄鍛也就同時完成了,熔積效率是前者的3倍。”

“我們將原先需要8萬噸力才能完成的動作,降低到八萬分之一,也就是不到1噸的力即可完成,一台設備同時完成了過去諸多大型設備才能完成的工作,綠色又高效。”他説。

生產設備功率只需50千瓦,單位時間能耗為巨型壓機的千分之二,金屬3D打印“微鑄鍛”完全改變了傳統機械製造長期依賴巨型鍛機、長流程重污染的模式,不僅突破了現有3D打印金屬零件疲勞性能和可靠性難及鍛件的“卡脖”難題,也將過去必須由工業“大象”完成的任務,輕鬆交由智能化的工業“螞蟻”操作完成。

“以這次製造成功的大型泵噴推進器槳葉為例,如果使用微鑄鍛技術,不僅生產週期從數月縮短到數週,能耗也可節約高達90%。”張海鷗介紹,金屬3D打印“微鑄鍛”不僅實現了綠色高效的短製造流程,還顯著提高了材料的疲勞壽命和可靠性,為船舶航行提供更為強勁、穩定的“中國動力”。

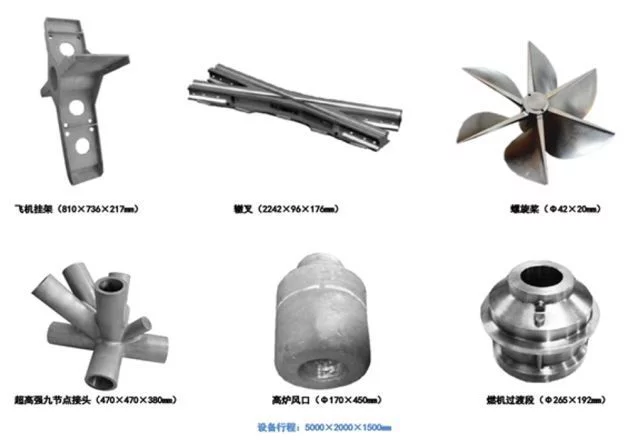

當今世界,航空、航天、核能等多項支柱產業領域以及我國大型先進尖端武器領域,都需要各種複雜、大型的機械零部件。而鑑於金屬3D打印“微鑄鍛”技術對高端製造業綠色智能化轉型升級的潛在價值,業界普遍認為,該技術極有可能開闢機械製造史的綠色製造新時代。

“以飛機制造為例,目前一架大型客機的機體結構零件數量數以萬計。如果未來可利用3D打印技術生產相關構件,那麼一架大型客機的機身結構零部件數量可能僅需數百個。”張海鷗説,不僅如此,未來利用金屬3D打印技術,再搭配模擬仿真技術,飛機的研製生產週期也將實現數量級降低。“説不定僅需從前的一半時間,一台大飛機就可從圖紙變成一台真實可觸的‘巨無霸’。”

華中科技大學張海鷗教授團隊高端鍛件智能微鑄鍛銑複合超短流程增材製造技術

裝備項目介紹

來源:中國機械工程學會 《中國機械工程》雜誌

原文網址:https://www.360kuai.com/pc/96192b92af71fadbd?cota=4&tj_url=so_rec&sign=360_57c3bbd1&refer_scene=so_1

【導語】《中國製造2025》重點領域技術路線圖中對增材製造的重點發展方向作出了具體規劃,強調要重點突破具有系列原創技術的高性能大型關鍵構件高效增材製造工藝及成套裝備工程化關鍵技術。華中科技大學張海鷗教授團隊的顛覆式原始創新成果--“微鑄鍛銑一體化超短流程增材製造技術及裝備”項目為國家戰略提供了強力的成果支撐,對我國重大裝備中關鍵金屬零件自主製造工藝的探索具有重大積極意義,開啓了中國領先於世界水平的短流程、輕載、節能、省材、綠色製造新時代。

近日華中科技大學發佈了“2017年度華中科技大學重大學術進展”,由張海鷗教授領銜的“高端鍛件微鑄鍛銑複合超短流程增材製造技術與裝備”項目是八項入選項目之一(遴選標準突出成果的原創性及對所屬學科所起的引領和推動作用)。下面對張海鷗教授的此項目作詳細解讀。

01

項目概述

張海鷗教授發明的金屬3D打印技術“智能微鑄鍛銑”,在3D打印中同步複合鍛打技術,成功應用一台設備,短流程輕載荷綠色製造出鍛件,改變了國內外鑄鍛焊銑分離、流程長、需大型鑄鍛削設備、耗資源重污染、複雜件無法整體制造的傳統制造模式;突破了3D打印無鍛造而難得鍛件的世界難題。

我國高端裝備的快速研發生產,急需大型高端零件整體制造技術。“智能微鑄鍛銑”方法,以電弧增材與連續等材微鍛及熱處理同步複合並融合減材銑削新思想,獨創緊湊柔性機構,實現了增-等-減材與調質集成製造;提出磁-電-光-力多能場多尺度混態成形模擬方法,揭示超常態應力變形和組織演變規律,建立形性並行設計-製造-測控集成智能系統,創立了中國領先世界的鑄鍛銑一體化超短流程綠色智能製造新模式與裝備。

成功製造難焊接中碳鋼發動機過渡段並通過烏克蘭標準質量檢測和實機考核;美國GE公司測試GH4169高温合金疲勞性能超過鍛件;發明被Wohlers Report 2017報道,獲日內瓦國際發明展金獎、中國發明特別獎,以及中國和美國發明專利。

02

02

項目特色

發明了增材與多向微區半固態等材鍛造同步複合並融合減材銑削的超短流程綠色智能製造新方法與裝備,成功突破3D打印不能打印鍛件而難以在大型高端鍛件中工程應用的世界難題,將引領高端製造業向綠色智能化方向發展,助力傳統工業轉型升級。

03

03

創新點

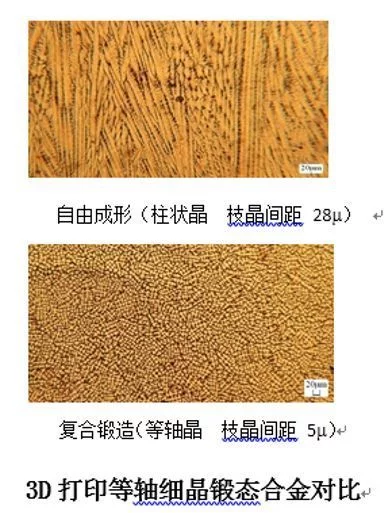

(1)發明了高效低成本電弧微鑄鍛同步複合製造高端金屬零件的方法,實現鑄鍛合一、邊鑄邊鍛3D打印出傳統鍛造無法得到的12級超細等軸晶複雜形狀鍛件,攻克了3D打印有鑄無鍛不能打印鍛件的世界難題。該方法綜合了增材成形與半固態連續鑄鍛兩項重大先進製造技術的優勢,實現高性能零件的形狀尺寸與組織性能一體化創成即創形創質並行製造,是我國獨創、國際領先的高端金屬零件3D打印增材製造技術。

(2)實現了用一台“智能微鑄鍛銑”設備超短流程綠色智能製造鍛件,突破了傳統鑄鍛焊銑多工序分離製造模式依賴巨型鍛機、流程很長、耗能耗材重污染、複雜零件無法整體制造的另一世界難題,變革了國內外傳統制造模式,實現了鑄鍛銑合一製造全過程數字信息化,創立了超短流程綠色智能製造中國模式,引領傳統製造業轉型升級。

(3)以獨創的緊湊柔性機器手和智能化技術,融合電弧高效低成本增材成形、半固態等材成形、銑削減材成形技術,將成形與隨動局部控制形變熱處理一體化;施加微區連續鍛造力能使熔積自由成形的半凝固/剛凝固區產生黏塑性變形,既可減輕或消除拉應力、防止開裂與變形,又可改善組織,減小各向異性和組織性能的不均勻性,實現形性共控,為高端裝備關鍵金屬部件的優質高效低成本製造提供核心關鍵技術支撐,具有重大的理論意義和工程實用價值。

(4)提出採用LB-CA法與CIP-HM(Homogenization Method)連成的宏細觀耦合跨尺度方法,模擬分析新工藝成形過程中電磁-熱力-機械力耦合複合場作用下傳質、傳熱、相變和變形過程,把握移動熱源和剛-柔性約束的熱力循環條件下的製件熱應力變形和組織演變與控制規律,建立高端部件形與質主動並行控制的成形路徑-熔積能量-塑性加工三位一體MBD智能製造系統。

綜上形成以下優勢:

**(1)邊鑄邊鍛。**得到12級“超細等軸晶”,而傳統鍛造只能得到7~8級“等軸晶”。

(2)超短流程。將鑄鍛焊削多製造單元集成為一個製造單元,可同時控制零件形狀和性能,縮短研製週期60%。

(3)高效低成本。雙絲熔積速率快達30-40kg/h,不用巨型鍛機,金屬絲價格約為激光打印粉材的1/5,同功率電弧價格是進口激光器的1/10。

(4)綠色製造。變革耗資源重污染方式,開啓中國領先於世界水平的綠色製造新時代。

04

04

標誌性成果

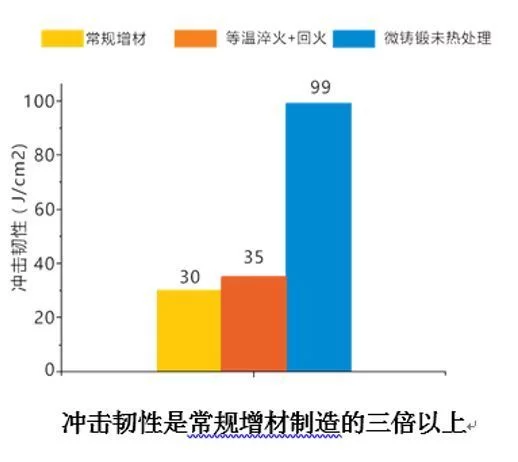

(1) 製造出大型高性能鍛件:應用於成都鐵路局委託的鐵路最關鍵部件2.4米超高強韌轍叉的製造,創制出12級超細等軸晶鍛件,衝擊韌性達到單一電弧增材成形的3倍以上並超過傳統鍛件水平;應用於西安航空動力股份有限公司委託的發動機過渡段製造,通過發動機系統實際裝機測試,鑑定專家組認為,這種新方法制造零件“強度和塑性等性能及均勻性顯著高於自由增材成形,並超過鍛件水平,冶金質量達到烏克蘭航空發動機標準”,“將為航空航天高性能關鍵部件的製造提供我國獨創國際領先的高效率、短流程,低成本,綠色智能製造的前瞻性技術支持”。

**(2)**增材成形高温合金疲勞壽命達到世界先進水平:美國GE公司測試了本團隊微鑄鍛複合技術與裝備製備的高温合金GH4169樣件疲勞性能:全部超過GE鍛件水平且大部分超過其平均值,大幅優於國際著名EOS公司激光成形樣件水平,處於世界前列。

(3) 國際發明技術引領:2017年被國際3D打印行業最權威的Wohlers Report 2017報道:本團隊發明了微鑄鍛銑複合增材製造高端金屬鍛件的方法;已獲得中國發明專利(ZL201010147632.2)和美國發明專利(US 9302338B2)授權。在知識產權、成形工藝原理、裝備緊湊靈活性方面,均領先於歐洲著名的CRANFIELD大學28個合作伙伴團隊研發的熔積-冷軋分離增材製造技術與裝備。

(4) 超細等軸晶機理:建立了電-磁-熱-力多能場複合、固-液-氣混態超常態快速成形過程模擬數學模型,提出HM-LEVEL SET – CA耦合的宏細觀跨尺度模擬方法,揭示了微鑄鍛複合增材製造創制12級超細等軸晶、顯著降低殘餘應力提高疲勞壽命的機理,拓展了短流程綠色智能製造的科學理論與方法。

(5)發明變胞靈巧手:發明變胞靈巧手實現了增材成形微區半固態黏塑性加工,發展了變胞機器人理論,拓展了變胞機器人的工程應用領域,發表了高水平學術論文。

(6) 理想梯度零件數字建模方法:提出了面向複雜使役性能和直接增材製造過程成形性的非線性複雜梯度源多功能理想零件的數字建模方法,開發了複雜形狀多功能零件曲面分層與自適應路徑規劃軟件,獲得軟件著作權,可為高性能新型航空發動機關重件的快速研製與低成本製造提供自主創新型關鍵技術支撐。

(7)疲勞損傷機理:基於同步輻射大科學裝置,研製出填補國內空白、世界先進的三維原位成像疲勞試驗機,率先開展增材製造鈦合金、高温合金的缺陷限度和疲勞壽命預測研究,提出3D打印部件內部缺陷表徵和評估的一致性方法。

(8)獲2017年日內瓦國際發明獎和中國發明協會特別獎。

以上重大創新成果將建立超短流程綠色智能製造中國模式,為我國高端裝備關鍵部件快速低成本研發製造,帶動航空航天、能源、海工等相關產業高端裝備實現跨越式發展提供引領性原創技術支持,成為中國超越西方和“中國製造2025”的標杆性成果。

05

05

研發背景介紹

1998年,張海鷗教授與夫人王桂蘭教授作為高端留學回國人員,被華中科技大學從日本東京大學引進該校。經過兩位教授和課題組教師以及200多名碩博研究生近20年的努力奮鬥,創建了以中國創新的高質量、高效率、低成本、短流程綠色製造模式和技術路線為目標,以創形(形狀)創質(品質)並行製造為特色,以應用基礎、關鍵技術、工程應用研究突破為主線,由機械、材料、能源、電氣、控制等學院的教授、副教授、講師、高工、博碩研究生約60餘人組成的國內外知名的研究團隊和基地。該團隊承擔了國防及國家重大重點等項目數十項,發明了微鑄鍛銑合一超短流程製造技術與裝備等一系列具有重大學術意義和應用價值的高端製造技術與裝備,在國內外權威和核心雜誌上發表論文200餘篇,獲國內外發明專利20餘項,在國際上產生了重要影響。