從造得了到造得好,中國還需走幾步?_風聞

钛禾产业观察-钛禾产业观察官方账号-领航中国核心产业升级的创新型智库2020-10-18 12:05

全文5901字 | 閲讀12分鐘

卡脖子的不一定是別人的鎖喉技,也可能是自己喉嚨裏的一根魚刺。

作者 | 李富強

編輯 | 熊文明、劉愛國

數據支持 | 鈦禾產業研究院

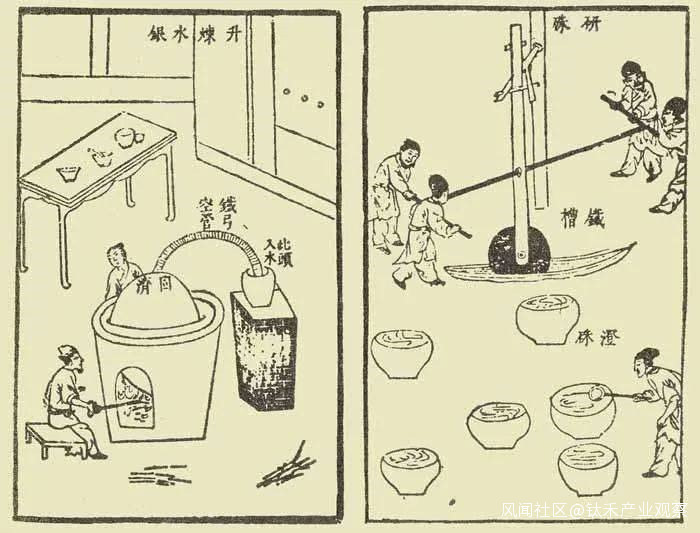

明朝崇禎年間,中國江西一位名叫宋應星的縣學教諭寫了一本涵蓋農工兩業的 “雜書” ——《天工開物》,迅速成為當時的暢銷書,並出口到全世界,給各國技術進步帶來深遠影響。

其中《冶鑄》《錘鍛》《燔石》等篇章,圖文並茂詳解了工藝的選材、工具、步驟等,甚至已經有了定時、定量和成品率的概念,堪稱現代工藝手冊的雛形,縣城老師宋應星,也因此被英國科學史家李約瑟譽為中國的 “狄德羅” 。

這本 “雜書” 發行之時,歐洲的啓蒙運動才剛剛萌芽,美洲大陸正在打響持續百年的殖民地戰爭,日本江户幕府頒發了鎖國令,實行了長達兩個世紀的閉關鎖國。但是由於書中含有 “東北夷” 、“北虜” 等敏感詞,這本書在清朝乾隆年間成為禁書。一百年後,當歐洲開啓如火如荼的工業革命之時,這本誕生在中國的科技著作,卻被塵封在寧波的天一閣裏。

《天工開物》插圖,1673年初刊

雖然書中大量記載的是古代手工業的生產工藝,與現代化生產定義的 “工匠精神” 存在一定差異,但起碼説明,我們的老祖宗已經有了 “精工製造” 的意識和傳統,甚至在某些理論方面遙遙領先於世界。

後面的事情眾所周知,世界科技進步的天平被工業革命的火車頭碾碎,中國自此落後於世界。雖然新中國成立以後通過技術引進和自主創新,中國製造在許多領域已經逐步跨過 “從無到有” 這條河,正在攀登 “從有到優” 的高峯,但至今仍在奮起直追的道路上。

如今,我們可以造得出不同形態的材料,多種型號的機牀,甚至實現了一系列重要裝備從無到有的跨越,但國產工業品仍難以徹底甩脱 “質次價廉” 的標籤——這其中的巨大差距之一,就在於工藝水平。

當前,面對美國人發起的貿易戰和科技封鎖,中國已經可以憑藉最完整的工業體系正面硬懟。但是擺在中國製造眼前的現實問題是,真正卡住脖子的並不一定是別人的鎖喉大招,也可能是自己喉嚨裏的一根魚刺。

1. 什麼是靠譜的產品?

2012年,剛剛接手華為手機事業部的餘承東,面對的是一堆 “山寨機” 、“貼牌機” 的標籤,當時的華為手機在 “中華酷聯” 四大國貨品牌中銷量墊底。

隨後8年的智能機翻盤之路,華為團隊不僅要努力提高產品的技術含量,更是要着力改善產品的可靠性,餘承東不止一次在公開場合宣稱:

“要把華為手機的平均故障率做到三星蘋果的十分之一。”

好產品並不是全靠科技含量堆砌出來的。一個小小的質量事件就可能讓整個產品全線潰敗。2016年,因為過於追求電池創新設計,而多次出現爆炸事故的Note7讓三星公司元氣大傷,即使日後攻關摺疊屏黑科技,也因隆起、閃屏、黑屏等頻頻出現的故障問題導致口碑驟降,中國市場佔有率從20%跌至僅有0.8%。

性能參數往往代表產品上限,而工藝水平則意味着產品底線。上限能説明你有多牛,底線則決定了你有多靠譜。

“國產不靠譜” 仍然是至今常常在各行客户口中聽到的刺耳聲音——仔細分析這個不靠譜的原因,未必是國內廠家造不出合格的產品,而是成品率偏低,即使合格產品裏面的性能質量也參差不齊。

2020年7月,中國第一個火星探測器 “天問一號” 發射升空,中國科技啓航駛向浩渺宇宙的更深處。這項歷時4年的複雜工程,也是從最基礎的航天材料和緊固件開始構建的。例如有着優越抗氧化性、耐腐蝕性的鎳基高温合金(Inconel),此前被用來製作在發射平台上固定航天飛機的8個雙頭螺栓,也代表着超高的原材料生產加工水平。

Inconel合金也是航空發動機的重要原材料。航空發動機幾千甚至上萬小時的壽命週期,對材料的穩定性有着極為苛刻的要求。材料源頭的性能穩定,決定了加工成型、試驗驗證的乃至維修維護的一系列問題。

以其中的Inconel718(國內牌號GH4169) 鋼棒為例,國內產品室温性能與國外產品水平相當,但個別元素最終成品含量、晶粒度的爐次間穩定性和高温性能卻不如進口鋼棒表現優異——同樣是合格產品,國產鋼棒離散係數要比進口鋼棒高得多。

雖然偏差一定會存在,且在誤差範圍內的偏差都是被允許的,但是成熟的工藝會讓偏差更集中可控。如果產品一致性強,偏差集中在某一個方向,可以在後續的工序中進行校正。而不確定的偏差則會遵循牛鞭效應,在零件加工、部件裝配、成品裝配環節中逐級放大,最終成品的性能將是離散和不確定的。

以上這段舉例,翻譯成一句話就是:打造一隻完美的木桶,要先把每一塊板都儘量打磨得沒有瑕疵。

2018年,歷來天馬行空的樂高團隊按1:1比例組裝了一輛速度能夠達到20km/h的布加迪Chiron跑車。除了輪胎是特殊材料,這輛布加迪完全由超過100萬個樂高Technic積木拼成,沒有用到任何膠水,連裝配用的電動螺絲刀都是 “樂高版”。

1:1比例組裝的樂高版布加迪Chiron

拼插積木有很多,但敢用積木造一輛真跑車,還能上路行駛的只有樂高。這種底氣,源於每塊積木抽檢中誤差不超過0.1mm的一致性。

比較之下,目前許多國產工業品,在結構簡單的場景中尚且堪用,但要支撐更加複雜龐大的高端製造體系時卻顯得底氣不足、根基不穩。而當中國製造突破 “造得了” 的瓶頸,繼續向 “造得好” 精進時,產品穩定性、可靠性將是我們向產業鏈高端爬升的持續保障。

卡在中國製造喉嚨裏的第一根魚刺是 “工藝” 。要把這根魚刺拔出來,大概可以分三步:

第一步:揪出細節裏的魔鬼

第二步:技術管理並步提升

第三步:藉助數字化的翅膀

2. 檢查:揪出細節裏的魔鬼

德國工業巨頭克虜伯公司奠基人阿爾弗雷德·克虜伯,在19世紀對工業生產提出了一項規定,要求每一個生產環節都要有細緻規範的指引:

“規則必須為每一種情況和每一道工序而制定,並且要制定每個人的責任與權利。”

克虜伯公司出產的鋼卷在高品質、高價格的細分市場始終佔據主動。這位14歲就全權掌管企業的金牛座男人,正是靠着恪守紀律和嚴控細節,才帶領克虜伯從一個瀕臨破產的作坊式工廠,成長為世界第一的軍工聯合體,並被視為德國重工業的縮影。

阿爾弗雷德·克虜伯的手稿

建築大師密斯·凡•德羅曾經説過一句話叫 “上帝藏在細節中(Godis in details)”,後來被人們引申成「魔鬼藏在細節中」,這句話也一度成為郭台銘最常掛在嘴邊的口頭禪——任你整體表現看起來如何完美,但隱藏在微末毫釐中的疏漏卻是讓千里之堤潰散的蟻穴。

鈦禾智庫在長期的製造業調研中,見過 “細節中的上帝”,見過 “細節中的魔鬼”,也見過 “把魔鬼變成上帝”。

2019年,國內某鑄件企業接到一項結構複雜的產品訂單,技術團隊日夜攻關,報廢數次終於生產出一批驗收合格的零件。客户加訂兩批,按照相同工藝生產的產品卻均因化學元素不合格而報廢。生意來之不易,廠裏從上到下都很重視,新一批產品投產,領導各環節跟產——還是同樣的工藝,這一批的化學成分又 “神奇” 的合格了。

在對比前後幾批生產數據後,複查結果浮出水面:不合格品在熔鍊時長和澆鑄温度均按照工藝的上限執行,致使一些金屬元素在加熱過程中過度燒損。出熔煉爐到澆築的時間沒有作出細緻明確規定,導致液體與空氣接觸時間過長,又影響了氮元素含量。

在找到問題的癥結之後,車間管理人員對幾個相關工序進一步細化,壓縮操作時間和温度控制範圍。這一舉措帶來的直接效果是,此後交付的幾個批次元素含量都穩定得多,性能參數也更加集中。

產品能夠造出來,説明工藝方案的大方向對路;但要獲得質量穩定的產品,則需要工藝細化。工藝細化就是靠嚴格的過程控制把細節裏的 “魔鬼” 揪出來,再把魔鬼變成 “上帝”****。

在中國追趕世界先進的道路上,有人喜歡裝備加成,有人喜歡多學技能。砸錢進口最好的原料和最新的設備,或許可以在短時間內達到提升產品質量的目的。但是反觀歐洲一些老牌工廠,用着20年前的老機器,卻靠着一摞摞比我們厚重得多的工藝説明,照樣能保證穩定可靠的產出。

長期持續對工藝細節的打磨,既是做百年基業的決心,也是中國製造目前最缺的一口真氣。

製造業中每一家企業、每一個車間都是工業大生態中的一環,你產的材料用於生產我的設備,我造的機牀成型了他的零件——各個環節的管控都逐步走向精細化,整個中國製造的大鏈條才能完成螺旋式爬升。

3. 治療:技術管理並步提升

抓細節是個長期不懈的工程,如果這根弦稍有鬆懈,“上帝” 也會重新變回魔鬼。

2017年,日本神户制鋼造假事件引發輿論譁然。這家曾被視為 “工匠神話” 代表的日本第三大鋼企,被曝出長期在管理層知悉甚至授意的情況下,篡改尺寸和強度等出廠數據以次充好。這些流出的不合格品,被用來生產豐田汽車、新幹線以及日本國產的MRJ支線客機等。

這些被篡改的參數早在出廠前的檢測中就被發現,工廠管理層卻默許了造假行為。質量的保障不是靠最終檢驗,而是需要在一道道嚴密的工序裏實現**——**即使具備較強的技術加工能力,但假如放鬆了對過程的管控,原本有效的工藝也得不到全面執行。

與神户制鋼的造假事件先後曝光的,還包括東麗公司輪胎材料、高田安全氣囊、三菱燃油效率等一系列數據造假醜聞,日本的工匠神話隨之幻滅。在品質管控上投機取巧的還不止日本企業,著名的德國大眾汽車尾氣檢測造假事件,波音737 MAX的兩起空難,都與管理層對品控縱容有着密切關係。

這些當初依靠過硬品質爬到製造業鏈條頂端的國際老牌企業,擁有雄厚的科研實力和細緻的工藝流程,按理説應該提供最可靠的產品,卻在品質管控上馬失前蹄,透支了多年積攢的口碑和名望。如今,神户制鋼仍在努力挽回名譽,而737 MAX也被全面停飛,重返藍天遙遙無期。

而正處於追趕期的一些中國企業,經常遭遇的卻是另一方面的問題。

與進口設備一起引進中國的,還有精益生產、六西格瑪、5S管理等先進管理方法,但是當許多企業把整個生產流程掰開揉碎,去粗取精重新組裝,卻發現這些洋方法提升最大的是生產效率,對生產品質的改進則遠遠不及預期。

深究其原因,有一個經常容易被忽視的基本邏輯:

工藝的完善首先需要基於成熟的技術能力。當技術的內核沉澱不足時,僅靠管理上的增值,是很難彌合與改進目標之間差距的。

也就是説,打鐵還得自身硬。好鞍配好馬才能發揮最大效力。

真正涉及核心能力的工藝細節,在任何行業內都是 “秘籍”,無法像套公式一樣用現成的管理工具來應用破解。同樣,再成熟的管理工具,也需要在不同的企業語境下進行個性化調整。

工藝流程的精細化,技術能力和管理思維是缺一不可的兩條腿,既不能倚仗技術優勢而放任管理疏漏,也不能依賴管理方法而忽略技術基礎。

4. 預後:藉助數字化的翅膀

從中國製造到 “中國精工”,需要把工藝觀測的放大鏡換成顯微鏡,而這枚能讓內部微觀結構分毫必現的高倍鏡片,是需要靠海量的經驗和數據積累打磨出來的。

相比沉澱數百年的歐美製造強國,中國製造目前積累的數據,尚不足以形成系統性的定量規律,僅能觀察宏觀表面,無法探查內部構造。

所幸中國人趕上了數字化革命的高速列車,1.0的放大鏡,有機會跨過2.0的光學顯微鏡,直接換成3.0的電子顯微鏡。

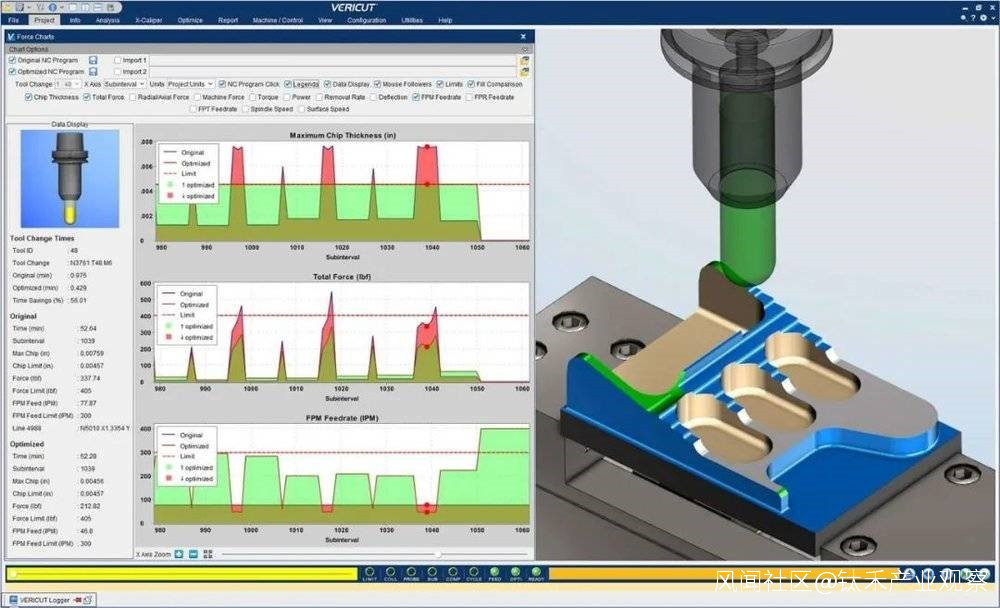

一方面,數控加工技術、自動化生產線的普及擴大了工廠產能,數據積累的效率得到空前提升。另一方面,仿真軟件的應用,也改變了曾經需要像盲人摸象一樣確認方案,再根據加工結果反查工藝流程的驗證過程,在加工之前就排除一些人為疏漏,驗證成本得以大幅度壓縮。

仿真軟件模擬加工過程和結果分析

實際上,這些數字化技術的金字塔底座,也是靠無數的數據顆粒積聚起來的。

大數據時代的到來,給中國製造業帶來縮短數據規模差,甚至逆襲的難得機會。但是隨着數據激增,各種 “雲”、“庫”、“鏈” 層出不窮,又給生產管理帶來新的困惑:究竟工藝流程的顆粒要細化到什麼程度?怎樣讓越來越多的冗餘數據,不會反過來影響客觀判斷?

工藝流程的精細化,往往是一個先做加法再做減法的過程,數據積累只是起點,數據治理和數據應用才是後面的大課題。

以航材上應用較多的7050鋁合金為例,作為面世近半個世紀的老牌合金,多年來中國人從 “量” 上獲得的數據已經非常可觀,然而國內有此生產能力的鋁廠兩隻手都數的過來,能夠保持批次穩定性的更是少之又少。原因還是在於當年通過技術攻關解決了從無到有的問題後,並未通過數據積累,對工藝流程進行持續改進。

在工藝流程上實現數字化轉型的一條基本路徑是:從足量的數據中發現生產規律,找到整個工藝過程控制的關鍵點,再移除多餘的工序,或者根據交付需求對控制範圍進行調節,充分發揮工藝的柔性。

這需要有相當紮實的基本功——馬步扎得不穩,經驗積累不夠,即使插上數字化的翅膀,也很難飛得更高。

波音客機從上世紀五十年代707開始起步,但直到787才大量運用新型材料,在此之前幾代產品中,底層材料、零件加工和裝配等工藝繼承性很強,並無斷檔式跨越。研發、製造、檢測中的數據流轉不僅是一個閉環,也是一個持續上升的螺旋,支持工藝水平在產品的升級迭代中連續穩定的提升。

這意味着足夠的耐心和長遠的眼光。而一個經常有的教訓是:我們在追求發展速度時,往往容易重視新課題,忽視老問題。

精細化生產是一場持久戰。既要有 “顯微鏡” 看工藝細節,掌握更穩定的工藝方法。也要用 “望遠鏡” 看長遠,重視持續改進基礎製造工藝,才能留有向專、精、特、新產業鏈高處攀登的後勁。

“顯微鏡” 與 “望遠鏡”,前者知曉方寸,後者探求邊界。

5. 尾聲:中國答卷

當前的中國製造業正處於一個較為割裂的階段:日新月異的技術突破與相對薄弱的工業基礎共生。

這一代產業人也因此面臨着雙重考驗:一方面是新概念、新科技層出不窮,新課題、新產品快速迭代。另一方面,已經涉足的領域向內滲透不足,大量短板甚至空白尚待填補。與此同時,我們還要面對老牌工業強國的科技封鎖,一些關鍵材料、元器件和設備常常在博弈中被掐住七寸。

工業體系上,中國已經有了硬懟外界金槍鎖喉的底氣。但工藝水平等方面,還需要一根一根拔出卡住我們喉嚨的魚刺。中國的科技工業樹在向上開枝散葉的同時,還需要持續往下紮根。

2020年4月,教育部組織研製併發布了《中小學生閲讀指導目錄(2020年版)》,著於300多年前的《天工開物》被列入其中,成為官方推薦的中小學生課外讀物。生產實踐的普及提前滲透到下一代的教育中,同時也呼喚深植於民族精神中的創造力。

1976年,李約瑟在其編著的15卷《中國科學技術史》中提出了一個著名問題:

“儘管中國古代對人類科技發展做出了很多重要貢獻,但為什麼科學和工業革命沒有在近代的中國發生?”

美國經濟學家肯尼思·博爾丁把這個問題稱之為 “李約瑟之問” 。隨後40多年裏,伴隨着中國改革開放與 “科學春天” 的到來,“李約瑟之問” 引發了無數學界和產業界人士的持續探討。或許這個問題暫時沒有一個確切的答案,但是突飛猛進的中國製造業,正在奮力做好這份答卷。

參考資料:

[1] 張方\王林岐《國內外GH4169棒材質量穩定性分析》,鍛壓技術,2016年09期

[2] 黎峯《國際分工新趨勢與中國製造全球價值鏈攀升》,江海學刊,2019年03期

[3] 嚴鵬《工匠革命:製造業的精神與文化變遷》,電子工業出版社,2020年8月

[4] 韋康博《國家大戰略:從德國工業4.0到中國製造2025》,現代出版社,2016年8月

[5] 楊斌\李建明\李東紅《中國高端裝備製造業發展報告》,清華大學出版社,2017年

[6] Joseph Needham《中國科學技術史》,科學出版社,1990年

文章內容系作者個人觀點,不代表鈦禾產業觀察對觀點贊同或支持;轉載請聯繫主編授權(ID:taizhubian)