“織物版”五星紅旗首次在月球成功展示,怎麼做到的?

None

經過約19小時月面工作,探月工程嫦娥五號探測器順利完成月球表面自動採樣,12月3日23時10分,上升器帶着月球“土特產”順利升空,踏上返航之旅。

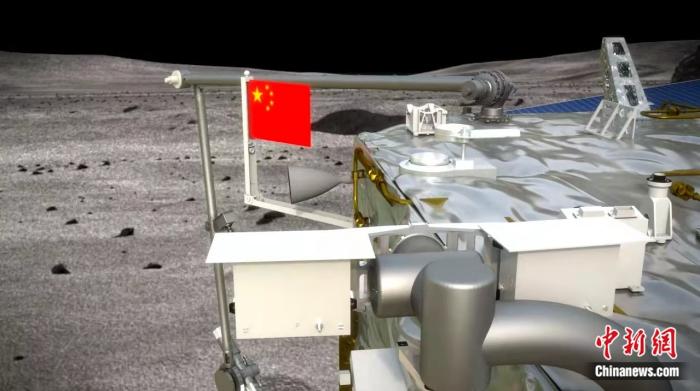

在完成採樣任務上升起飛前,着陸器攜帶的一面“織物版”五星紅旗在月面成功展開,這是我國在月球表面首次實現國旗的“獨立展示”,也標誌着月面國旗展示系統圓滿成功。這是繼2013年12月15日嫦娥三號着陸器與玉兔號月球車完美互拍實現中國國旗首次亮相月球,和2018年12月8日嫦娥四號探測器將國旗帶向月球背面後的又一次在月球表面的成功展示,也讓中國探測器在月球上再次打上“中國標識”。

五星紅旗月面展示模擬圖丨中新網

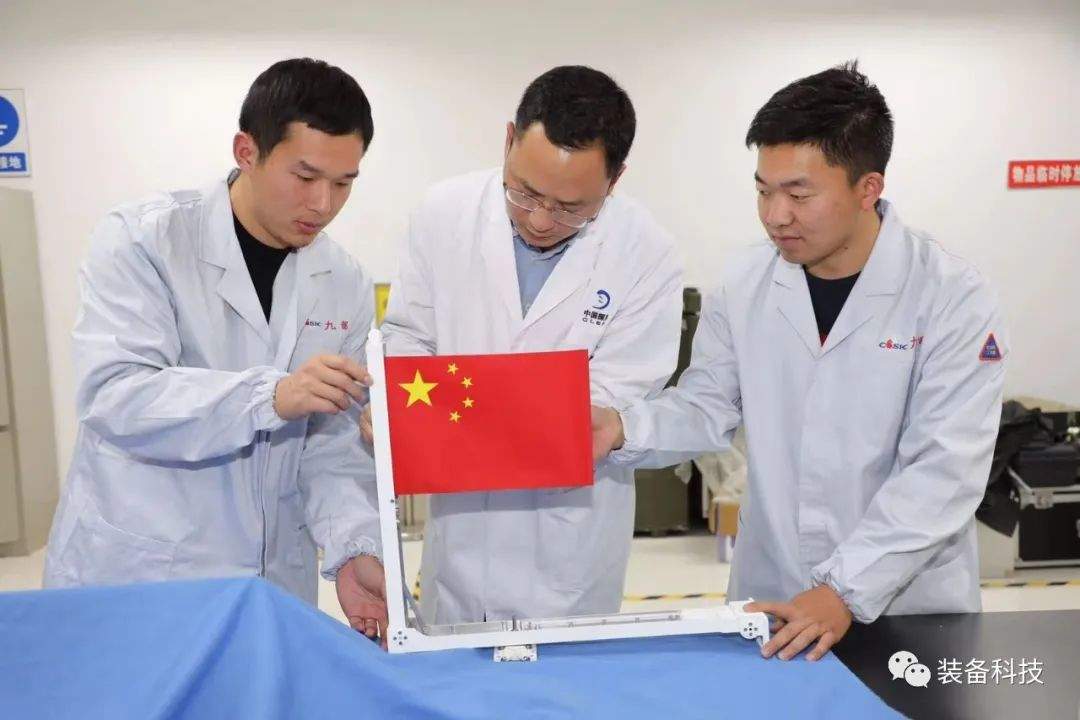

但是,嫦娥五號探測器國旗展示的方式與嫦娥三號和嫦娥四號有很大不同,且研製難度又邁上了一個大台階。中國航天科工集團航天三江九部作為“嫦娥五號”月面國旗展示系統的研製單位,為了研製這套與眾不同的國旗展示系統,經歷了諸多挑戰,克服了諸多困難。

選材花費時間超過1年

嫦娥五號月面國旗展示系統是有效載荷分系統的組成單機之一,也是有效載荷分系統唯一一個關鍵項目。與嫦娥三號、嫦娥四號以及玉兔月球車上的國旗採用噴塗方式不同,嫦娥五號國旗則是一面真正的旗幟。

由於宇宙擁有很強的電磁輻射,以及月球表面有着正負150攝氏度的温差等惡劣環境,這就決定了普通國旗無法在月球上使用。

在國旗展示系統立項初期,科研團隊為此設計了多種展示形式,既有記憶合金展示方案、伺服升旗方案、機構展示方案等通過卷軸形式展開國旗,也有通過摺扇形式展開國旗等方案,但通過高低温試驗後發現,只有卷軸形式展開的國旗比較平整,不會出現褶皺等情況。

但是,如何保證國旗展開時擁有足夠的強度,保持平整,研製團隊圍繞這一問題做了很多理論研究和模擬試驗。他們在研究中發現,雖然有些纖維材料的強度很高,但染色性能較差,染色性能較好的纖維材料,強度又達不到要求,因此,單一纖維和紡織工藝都無法滿足月面環境的要求。同時,還要保證國旗捲起時在正負150攝氏度温差環境下不能粘連在一起。

國旗展示系統項目指揮馬威表示,“國旗展示系統是艙外單機系統,自運載火箭拋掉整流罩後,從地月轉移軌道進入月球軌道,再到探測器着陸在月球上,它都一直暴露在極端惡劣環境中。我們通過試驗發現,如果把地球上使用的國旗放在月球上,它的顏色在很短時間內就會褪色、串色,甚至分解。”

對於首次接受宇航研製任務的該團隊來講,完全是“摸着石頭過河”,其巨大的技術難題擺在了眼前。為保質保量完成研製任務,研製團隊不畏艱難,一邊地毯式查閲文獻資料,一邊廣泛開展調研論證,攜手國內優勢單位開展關鍵技術聯合攻關。為此,他們只好走出去與大學和科研機構合作,諮詢眾多國內知名的紡織企業,尋找適合在月球上使用的纖維材料。

國旗展示系統技術負責人程昌表示,科研團隊在選材上花費的時間就超過1年,最終挑選出了二三十種纖維材料,然後通過做包括熱匹配性,耐高低温、防靜電、防月球塵埃等在內的物理試驗,科研團隊最終決定採用某新型複合材料,既能滿足強度要求,又能滿足染色性能要求,從而保證國旗能夠抵禦月表惡劣的環境,做到不褪色,不串色、不變形。

用馬威的話來講,雖然只是一面薄薄的國旗,但科技含量十分高。

整個系統重量控制在1公斤

嫦娥五號國旗平面運動包絡將近2000mm×900mm,整個系統的重量只有1公斤。馬威表示,選擇這樣的旗面尺寸是研製團隊經過綜合考慮的結果,目的是儘量突出視場效果,讓相機拍出來的照片即能看到月表一部分,深空一部分,也能看到着陸器的一部分,如果國旗太大或太小,照片都無法呈現出豐富的元素。

由於嫦娥五號國旗展示系統的重量只有1公斤,研製團隊圍繞整個系統在減重問題上下了大量工夫,不僅材料要輕質化,而且還要對設備進行“瘦身”。面對月表惡劣的温差環境,也對國旗展示系統的工藝設計、集成設計提出了很高要求。

國旗展示系統立項時,研製團隊先後論證過採用四級杆、三級杆和二級杆來作為國旗的方案,但考慮到複雜性和重量等原因,最終選擇使用二級杆的方式來呈現。

國旗展示系統項目負責人李雲峯表示,“我們之所以採用杆繫結構方案,是因為它在航天系統裏算比較成熟的技術,包括衞星、飛船等航天器的太陽能電池帆板展開,使用的都是杆繫結構,其目的就是保證可靠性。”

另外,為了控制整個國旗展示系統的重量,研製團隊還對結構進行了優化設計,在選取耐高温、抗嚴寒材料的基礎上儘量將支架臂做薄、做小。

國旗展示系統使用的支架結構在空間環境中要承受冷熱交變、空間輻照、極低真空等惡劣環境考驗,如果選材不當,可能會發生冷焊(即兩塊接觸金屬在太空極低真空環境下會粘連一起),由此帶來的問題是機構不能正常工作或打開。

李雲峯表示,“為了解決冷焊問題,我們對系統所有的機構和關鍵位置都進行了防冷焊處理,以保證部件能滿足太空環境和月表對温度的要求。可以説,我們為了將國旗展示系統的重量控制在1公斤,整個研製團隊做出了不懈努力。”

多種試驗確保機構成功開展

保證可靠性是整個國旗展示系統的第一任務,整套系統涉及解鎖、支架展開、支架固定等步驟,如果支架無法在月球上成功展開,一切都將前功盡棄。

李雲峯表示,“每一個動作都要確保工作正常,而且這一系列動作都必須在1秒鐘內完成。所以,我們的工作是責任重大、使命光榮。”

火工品是整個國旗展示系統中最基礎的一環,如果它無法起爆解鎖,後續動作就無從談起。因此,負責機構解鎖的火工品爆炸裝置成為了關鍵。

程昌表示,國旗展示系統使用的火工品在國內同等用途和功能中屬於最小之一。小,意味着它對環境適應性十分敏感,稍有不慎就可能失效,尤其是面對月球惡劣的温差環境,更需要保證地面給它指令時就能成功起爆。

面對這一難題,研製團隊通過將火工品放在-200℃左右的液氮罐裏和高温環境下進行了幾十次試驗,模擬它在月球極大温差環境下能否正常使用。

與此同時,在國旗展示系統中與火工品同樣重要的2根扭簧則是機構支架展開的關鍵動力源。

彈簧的彈性係數在-5℃到2℃的範圍內一般不會發生變化,如果超過100℃和低於-30℃都會導致彈簧材料的強度降低,彈性係數也隨之降低。

工業中設備中常用的扭簧肯定無法滿足國旗展示系統展開機構的要求,為此,研製團隊專門找到彈簧生產廠家按照要求專門定製,然後在試驗室裏對其進行高低温、長期壓緊、拉伸等試驗,以及經常觀察它的力學變化情況,以保證扭簧的可靠性。

一面國旗,十年見證——嫦娥五號“月面國旗展示系統”研發紀實

2013年12月,嫦娥三號探月,嫦娥着陸器和玉兔月球車互相拍照,月球車“胸前”的五星紅旗鮮豔奪目。月球上首秀“留影”,國旗是“靜靜躺在玉兔懷裏”。2020年12月3日,在嫦娥五號探測器完成採樣任務上升起飛前,國旗展示系統成功在月面打開。從2011年國旗展示系統開始預研立項到2020年成功實現“自拍”,十年間所有的堅守與付出,在這一刻,對中國航天科工集團有限公司國旗展示系統產品研發團隊而言,一切都是值得的。

科學攻堅,萬道難題悉數破解

國旗從“靜若處子”到“動若脱兔”,一面旗,一張圖,一種能力,成功背後凝聚着航天人的不懈追求。作為此次國旗展示系統的主管工藝師,數年的攻關、幾載的蟄伏,如今一朝夢圓,在激動自豪的同時,航天科工所屬航天三江紅峯公司主管工藝師黃敏深知其中不易。航天三江產品亮相太空已經不是第一次了,“太空廚房”、“太空醫院”已經多次隨航天員出征。而這次研製月面國旗展示系統,對這個團隊來説一切都需要從零開始。無限挑戰也意味着無限可能,一向要強不服輸的黃敏沒有退縮。

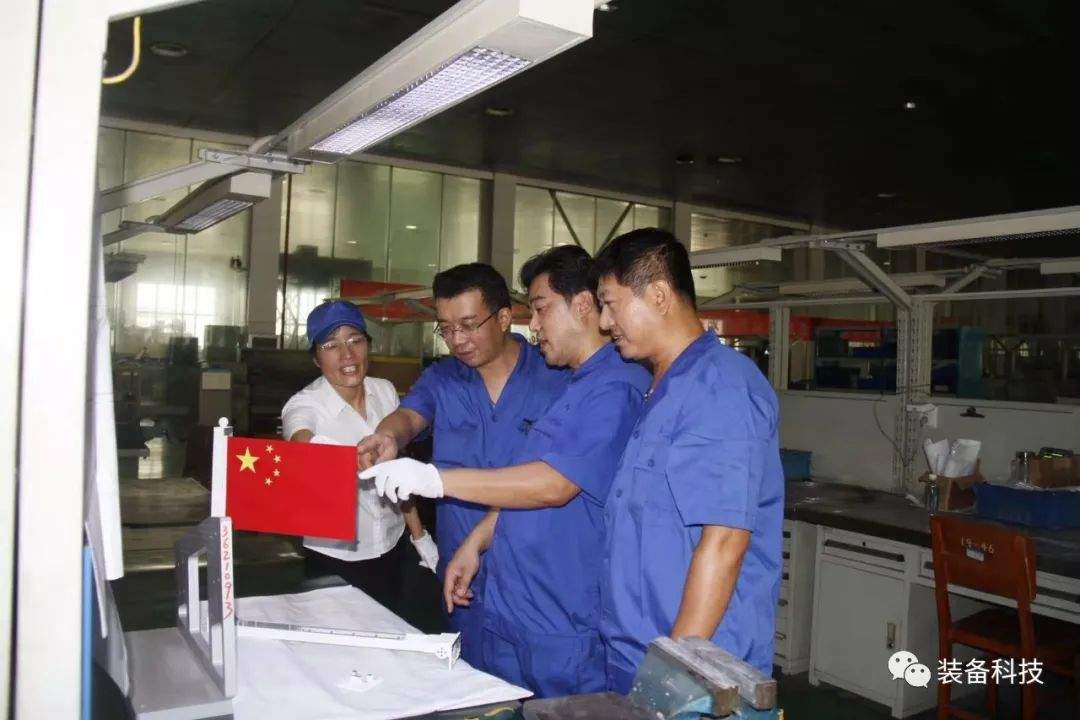

生產開始,挑戰就來了。國旗展示系統由月面國旗、壓緊釋放裝置、展開機構三部分組成。紅峯公司主要承擔展開機構機加件的加工。整套系統在摺疊狀態下像超大號的“月光寶盒”,長約半米多,隨嫦娥五號着陸月球后接收指令解鎖打開。系統的終極任務是“旗開得勝”:國旗能順利展開,並且打開之後不變形。但登月的前提是:系統足夠輕。幾十個零件都要想方設法“變苗條”。

國旗的“旗杆”頂端有一個空心球,作用是固定旗杆,讓外形更美觀,並且為了降低飛船載荷,其重量必須小到極致。公司從未加工過此類空心球,節點緊急,又無經驗借鑑,只能“想破腦袋”去做。或許是“妙手偶得”,在無路可走的時候,家裏孩子的一個玩具扭蛋帶來靈感,扭蛋外表渾然一體,完全看不出是兩個部件。製作兩個半球,加工螺紋,就能組合為完整球體。但想要實現完全密閉式的“天衣無縫”並不容易。球壁薄如頭髮絲,加工螺紋相當於在頭髮絲上做微雕,既要結實又不能有絲毫裂紋。

需要經過大量的精細計算,才能得出可靠的螺距和螺紋環數。帶着疑問,黃敏馬上跟車工廖光恆溝通,能否一試。半天后,加工成功,球體外部又車了一刀,雙保險保證“永不分離”,零件順利通過多項試驗考驗,獲得認可。此項工藝後來獲得發明專利。

國旗代表一個國家的尊嚴和榮譽。“那是國家的臉面,我們必須要保證它一塵不染。”整套系統中,國旗被完全收納在“旗杆”裏,一起固定在基座上,在登上月球前都處於“密封”狀態。隨火箭發射升空,期間要經受高温高熱考驗。要確保基座“零變形”、旗面“無污染”,密封圈至關重要。黃敏與設計師對產品結構進行優化,經過反覆試驗成功解決問題。地球上的試驗解決了,月球上的怎麼辦?月球的重力只有地球的六分之一,按照月球重力設計的國旗展示系統,在地球重力下扭簧力矩不能將系統展開,無法判斷試驗成功與否。這就需要進行月球環境模擬實驗。黃敏反覆摸索,設計出了一套試驗裝置來模擬月球重力,將展示系統固定在上面進行試驗,成功驗證系統在月球時的展開情況。

無限嘗試,完美答案追求放心

“上天的產品,質量必須萬無一失。”這是每個參與者的不懈追求,也是航天人自豪的底氣。整個項目研製,每一步都是第一次。“摸着石頭過河”,無論是設計師、工藝師還是負責加工的工人師傅,都要考慮到所有可能的細節。一直大步向前的黃敏,見證了團隊為了尋找最完美的答案,每一次的執着拼搏。

首席鉗工李基平,負責零件的鉗工加工工序和整套系統的零件裝配。“我是1964年原子彈爆炸那天出生的,幹航天是一種緣分,參與國旗展示項目更是使命,必須要幹好。”面對任務,在一線摸爬滾打幾十年的他同樣感覺責任重大。負責國旗展開的扭簧是整個系統的關鍵件,它的力學性能直接關係到整個系統的成敗,尋找最佳測試方法是當務之急。生產現場噪音大,為杜絕零干擾,他將攻關搬到了“李剛工作室”。經過一個多星期的閉關嘗試,終於啃下“硬骨頭”。整套展示系統零件多,最小的不過指甲蓋大,攻絲中部分異形零件只能靠手工一點點掌握。為保證旗面一塵不染,李基平幹活戴上了白細紗手套幹活,就怕指甲劃到旗面塗層。

數控銑的每一次加工,各類刀具是必備“武器”。在數控銑班組,劉海剛和姚峯成是有名的“刀郎”。兩人都喜歡幹研製產品,碰到高難度的“大活兒”自然當仁不讓。一級杆、二級杆是展示系統的重要組成部分,加工過程中極易變形。負責一級杆加工的姚峯成,曾在高倍放大鏡和高聚光手電筒的輔助下成功完成過神舟配套產品的“微雕”。這次他卻説:“一接到圖紙腦袋都大了”。二級杆加工者劉海剛,技師協會的一員穩重大將,更是直言“遭遇了職業生涯中的最難挑戰”。二人迅速組成“聯盟”,分析難點,開始試加工,在選刀、選擇“秘笈”、確定“招數”中進行多種謹慎嘗試。“最苦惱的是幾種方案,不知道哪種最好。設計的理論方案可以仿真,但實操只能一點點試。”上完晚班回到家已經深夜12點,姚峯成睡不着,坐在陽台上琢磨下一步的預案。劉海剛也睡不好覺,心裏總想着怎麼幹才能最好。

兩人在日夜攻關中不斷磨礪。“產品是我們的臉面,也是單位的臉面,航天的臉面,中國的臉面。”“登月的時候可以自豪地跟自己的孫子説,這個是爺爺做出來的。”加工方法定型,“心頭大患”解決了,同一戰壕的戰友又開始吹毛求疵的互相“挑刺”,對進給速度、切削深度等細節錙銖必較,甚至每次幹完,都很鄭重地對光查看細節,像觀賞藝術品和試戴貴重首飾一樣小心,然後放進自制的精美包裝箱。

無悔堅守,旗幟飄揚一朝夢圓

在“國家利益高於一切”的面前,航天人默默堅守,慎終如始。過程總在反覆,節點刻不容緩。一旦有緊急情況,必須整裝待發。

過年前一個風雪交加的夜裏,還在加班的黃敏接到電話:“零件要送去專業機構做檢測,工藝和檢驗必須在現場盯着,保證完全符合標準。明天必須到現場。” 天寒地凍,10歲的女兒獨自在家,“我老公當時在幾十公里外做試驗,我回家收拾行李馬上就得出發,只能讓他儘快往家趕。” 夫妻二人都奮戰在航天一線,這樣的接力是常有的事。當天晚上趕到武漢,第二天一早7點的火車,趕到目的地已經中午1點多,匆匆吃了碗麪,黃敏就跑去全程“盯梢”。幾十件產品驗完,已經是晚上八點多。第二天又回到廠家檢測其他性能,下午帶着檢測報告和產品回到公司,才算是大功告成。兩三天時間,爭分奪秒,跨越幾千裏,雖然身心俱疲,黃敏回來的時候心情卻特別好,“沒有這個零件,整套產品就裝配不了,生產就會停滯,大家都很着急,這下終於解脱了。”

發射前的技術保障工作中,“護旗手”李基平幾乎全程緊跟,北京、上海、瀋陽、西安……天南海北。每次試驗都要模擬旗幟打開,結束後李基平都要根據現場需要對系統進行細緻拆裝,收攏國旗,既要保護旗面,又要保護整套系統的外觀。經常是接到通知,帶上產品、工裝、設備、行李包跟時間賽跑,不是趕火車,就是趕飛機。一出差短則幾天,長則半個多月。“踩着風火輪”去,整個拆裝、收攏花不了20分鐘,等待卻需要20多個小時。入職五年的朱儁峯是李基平的“替補”。説到項目參與,這位90後小夥很激動。“有次跟設計師出差,第一次接觸航天模擬試驗,在監控室雖然看不懂數據,但看到試驗人員工服上的中國航天標誌,還是莫名的興奮。”

“經過無數次摸索,定型的產品在外觀上更漂亮,尺寸上更精細,細節上更完美,功能上更穩定,整套產品都很完善。我們很有信心。”旗開得勝,放心的質量換來月宮上的精彩亮相,所有的努力都有了結果。