我國最大分段式固體火箭發動機試車成功

None

據微信公眾號“航天四院”消息,12月30日上午11時30分,中國航天固體動力的“十三五”收官之戰在西安白鹿原試驗基地打響。由中國航天科技集團四院自主研製的 我國直徑最大、裝藥量最大、工作時間最長 的固體分段式助推器——民用航天3.2米3分段大型固體火箭發動機地面熱試車取得圓滿成功。

作為四院“十三五”的標誌性成果,本次試驗的成功,進一步驗證了我國大型分段式固體火箭發動機設計方案及其關鍵技術,極大提升了我國大型固體火箭發動機的技術水平,將有力推動我國航天新一代運載火箭能力的提升與拓展。

攻克4大關鍵技術 解決10項技術難題

直徑3.2米分段式固體助推發動機是四院進軍民用商業航天領域的代表性產品,也是四院固體火箭發動機家族中名副其實的“大力士”。

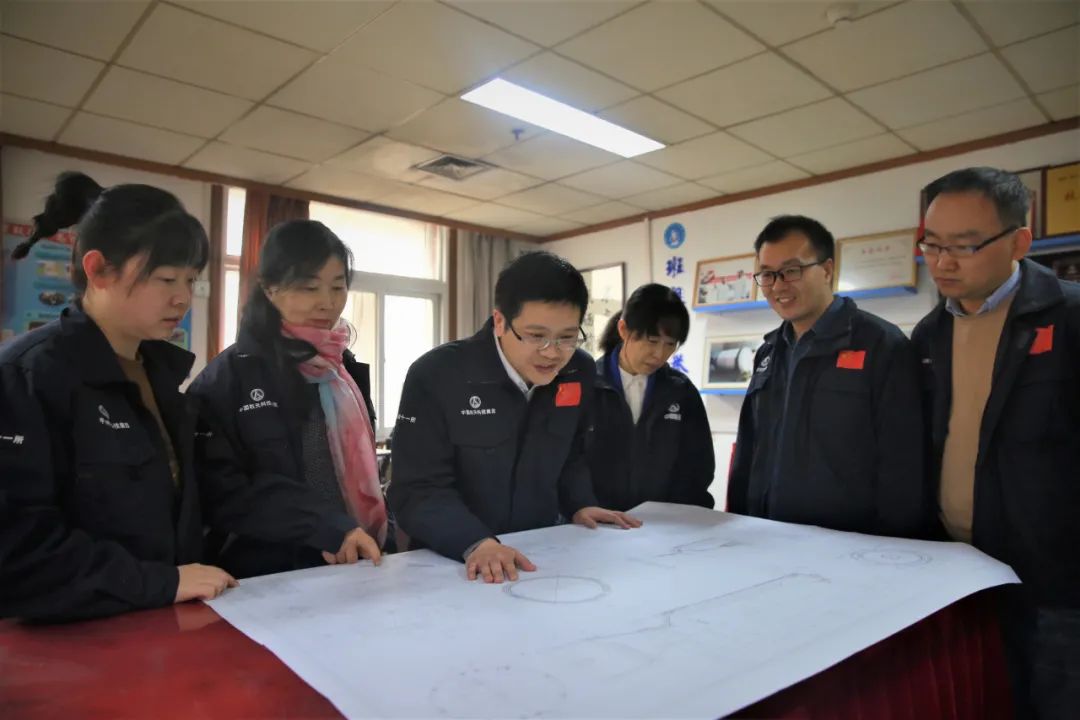

自2018年項目啓動以來, 在兩年多時間裏,研製團隊詳細比對各種技術方案,攻克了 多項重大關鍵技術:

大直徑分段殼體成型精度控制與可靠連接密封技術

大型燃燒室熱防護結構設計與成型技術

分段式發動機燃燒穩定性設計技術

大型噴管RTM擴張段設計與成型技術等

攻克難點:

解決了技術難點10餘項

形成了新設計方法5套、新工藝3套

編制設計規範6篇

創新成果:

首次驗證了多分段發動機點火瞬態流場匹配性仿真技術

應用了NBR和CFBR組成的複合絕熱結構成型方法

突破了低成本大尺寸噴管結構設計與成型技術

為大型多分段發動機總裝與總測技術研究提供了支撐

同時,四院集中力量攻關,克服了直徑和規模增大帶來的發動機機加、探傷、對接、裝配、運輸、檢測、試驗等多項研製和生產難題,終於取得了發動機試車的成功,再一次刷新了我國大型分段式固體發動機的多項紀錄。

推進劑研發

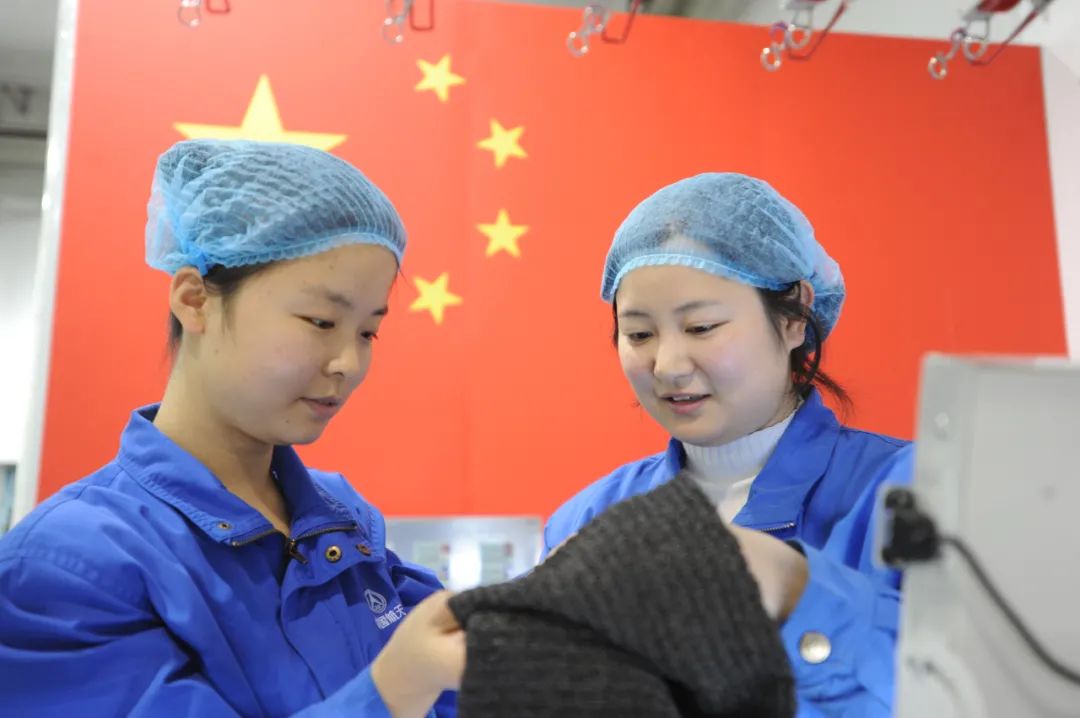

通過網絡結構調整和集智攻關,顯著提高推進劑力學性能裕度,採用固體顆粒的“最優堆積模型”獲得了原料匹配性,顯著提高推進劑填料自身的流動性。

噴管組件

通過採用中空編織、RTM成型等多項新工藝新技術,滿足了大尺寸成型穩定性和指標要求。攻克了大尺寸產品結構設計、結構穩定性控制以及低成本快速緻密化等技術瓶頸。

殼體加工

攻克了焊接和熱處理變形技術、機加精度控制和對接裝配等關鍵加工技術,提高了大型發動機加工能力。

總裝對接

突破了分段對接部位異形絕熱結構精準成型技術、分段推進劑性能穩定性控制技術和大噸位分段高精度對接技術。其中三分段推進劑關鍵性能偏差控制在了2%以內,直徑超三米重達近百噸的發動機在對接過程中實現了毫米級的精準對接。

地面試驗

採用配重塊試吊預演、設計輔助支撐工裝、調整傳感器標定流程、提前開發新型振動採集設備等措施,有效解決了發動機裝配、傳感器校準與安裝、200多路參數測試及超大型發動機氣密檢測幾大難題。

為什麼要研製分段對接發動機

在運載火箭領域,固體發動機主要作為全固體運載火箭的主發動機、捆綁式運載火箭的助推發動機使用。

全固體運載火箭是實現快速進入空間的主要技術手段,世界主要航天國家均發展有成熟的全固體運載火箭。

由於固體發動機具有結構簡單、可靠性高和機動性好,易實現大推力,可長時間儲存等優勢,採用固體助推器與液體芯級發動機組合,可以充分發揮固體大推力、液體長時間高比衝的技術優點,從而實現運載火箭動力系統技術性與經濟性的完美結合。

因此,固體助推器加液體芯級成為國外典型運載火箭動力系統的主要組成方式,目前國外捆綁運載火箭中固體助推器佔主體地位。

四院生產的固體火箭發動機按照燃燒室結構形式,分為整體式固體發動機和分段式固體發動機。

“固體發動機要真正運用到宇航運載領域,必須要達到更大推力才行。”發動機總師王健儒指出,分段式固體發動機具有推力大、工作時間長,結構尺寸大等特點,是運載火箭實現大起飛推力的有效途徑。同時,採用分段技術,可大幅降低發動機技術難度、研製條件難度以及研製成本。

作為實現固體發動機大型化的關鍵技術,分段對接技術在目前國際上被普遍使用。其主要是將燃燒室分成若干段,每段燃燒室獨立絕熱、澆注,最終通過模塊化組合裝配,實現有限直徑內大裝藥、大推力的技術需求。

四院固體運載發動機研製之路

目前,四院提供的固體火箭發動機,已先後在我國第一顆人造地球衞星、第一顆返回式衞星、第一顆試驗通信衞星以及系列氣象衞星發射,及載人航天飛船逃逸救生系統中屢建功勳。 從“十一五”開始,四院就本着“動力先行”的原則,積極拓展固體動力在宇航運載領域的應用,先後取得了多項重大成果和技術進步:

2009年3月

直徑2米/120噸大推力整體式固體火箭發動機關鍵技術考核地面熱試車在國內率先取得圓滿成功,標誌着我國掌握了大型整體式固體發動機設計製造關鍵技。

2015年9月

四院提供四級主發動機的我國首枚全固體運載火箭CZ-11號首飛成功,固體動力應用領域實現了歷史性拓展,至今該型火箭已經成功創造了9次陸上發射和2次海上發射的全勝佳績。

2019年3月5日

直徑2.65米,採用高性能碳纖維纏繞複合材料殼體的200噸推力固體火箭發動機地面熱試車獲得圓滿成功,綜合性能達到世界一流水平。

同時,四院按照“直徑由小到大、分段數由少到多、先單項後集成”的總體思路,集中力量開展分段發動機關鍵技術攻關,研製團隊先後攻克了發動機分段連接與密封技術、分段式發動機流動穩定性技術、大型發動機藥柱完整性技術、大流量噴管熱結構技術等,全面驗證了分段式固體發動機的分段對接技術,掌握了分段式固體發動機的設計理論和方法,取得了一系列成果。

2010年4月和2011年7月

四院自主研製的直徑1米2分段和直徑2米3分段對接固體助推演示驗證發動機地面熱試車相繼取得成功,在國內首次成功驗證了固體火箭發動機分段對接技術;

2016年4月

國內首台直徑2米2分段全尺寸工程樣機地面熱試車再獲圓滿成功,並應用於我國新一代中型運載火箭的固體助推器;

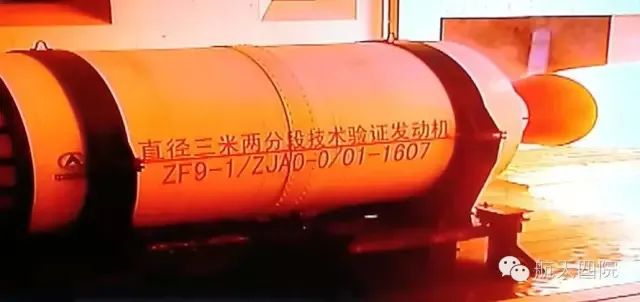

2016年8月2日

3米2分段大型固體發動機地面熱試車圓滿成功。一系列的試驗成功,極大增強了四院研發人員的信心,也讓宇航用固體火箭的“心臟”更加強大。

“十三五”以來,四院不斷拓展固體動力技術在宇航運載領域的應用,成功解決了多項重大關鍵技術和諸多研製技術難題,圓滿完成了整體式大推力發動機、兩段式和多段式技術驗證發動機的研試工作,保障了以長征11為代表的全固體運載火箭的11次成功飛行,推動了新一代中型運載火箭長征6A固體助推器的立項研製。

未來:瞄準世界一流,研製500噸發動機

後續,四院將在設計源頭上採用低成本設計方法、設計思路,簡化工藝、提高效率,讓固體發動機不僅做到安全可靠而且“質優價廉”、好用耐用。

未來,3.2米發動機可以應用於大型、重型運載火箭固體助推器中,將單段規模進行拓展,發動機推力將大幅提升,可滿足我國 空間裝備、載人登月、深空探索 的不同發展需求,為建立國內的固體、液體運載火箭相結合的完善的航天運輸系統提供更加強大有力的動力支撐。

據悉,四院立足我國運載火箭型譜化發展需求,進一步加大攻關力度、加快研製步伐,正在開展綜合性能達到世界先進水平的500t大推力的整體式固體發動機研究,全力推進固體動力技術在我國未來新型運載火箭中的應用,助力中國人把視野拓展到更為遙遠的星宇深空。