不到一個月,連續曝出2家巨頭造假:日本製造走下神壇_風聞

正解局-正解局官方账号-洞察产业/城市/企业,正解中国成长的力量。2021-02-22 13:01

正解局原創

上週六,我發文章説,日本缺少因為“低死角注射器”,要白白浪費2400萬劑新冠疫苗(夠打1200萬人)。

很多人看後,覺得不可思議,日本是製造業強國,怎麼會被小小的注射器難倒?

“低死角注射器”不夠,其實反映的是日本製造產量的問題。

因為國土狹小,這類生產日本國內大都不搞了,倒也很好理解。

但是,日本製造目前不光是產量問題,今天我就繼續一股腦講完:

就連日本人一直當作驕傲的質量,現在也是岌岌可危。

日本製造,正在走下神壇!

先簡單説一個最近的新聞。

前幾天,有新聞報道,日本老牌製藥公司——小林化工,在生產治腳癬的藥品時,把催眠成分加到了藥品當中,而且劑量是安眠藥常用劑量的25倍!

也就是説:吃一片小林化工的這種藥,相當於一下子服用了25片安眠藥!

關鍵是,病人還不知情。

因為這個問題,造成239人出現意識模糊,還引發22起交通事故,2人因此死亡。

小林化工創立於日本昭和21年(1946年),年銷售額在三四百億日元。

雖然已經停業,但事情遠遠沒有結束。

這件事情暴露出的問題可以説多到令人髮指!

不過,這個造假案的6大錯誤,回頭看來,簡直不可思議。

錯誤一:生產時,員工已經發現原料損失,卻擅自決定補料。

但日本厚生勞動省批准的製造過程根本不允許進行補給工作。

所以,能説日本人每個人都嚴謹嗎?

錯誤二:員工要補料也就算了,但是卻把催眠成分當作了原料。

而裝這兩個原料的容器和形狀完全不同,一個是紙盒,一個是金屬盒,大小也完全不同。

這錯得也太離譜了!

錯誤三:根本要求,取料稱重原本應該兩個人相互監督確認。

但當時,只有一個人在工作,根本沒有監督確認,就完成了補料工作。

生產製度,根本沒落實。

錯誤四:年銷售額幾百億日元的醫藥龍頭,原料管理卻全部靠人工手寫統計,我們國內常見的二維碼掃描及計算機倉儲管理系統,一個都沒有。

事後檢查時,也發現當天的操作記錄遺失。

所以,管理技術簡直落後。

錯誤五:在藥品成品出廠檢測中,工廠會通過色譜儀確認成分。

這批藥品曾經發現了一個異常的小色譜峯,當時就懷疑有異物混入,但上報公司領導後,並沒有得到重視,內部也沒有相關產品檢查。

這?

錯誤六:按理説,除了工廠質檢,應該還有第三方或者日本監管部門的抽檢。

但事後卻查出,小林化工為了應付檢查,陰陽賬簿造假時長達40年,近500種藥品80%都存在造假。

如果説普通造假只是謀財的話,藥品造假無疑是害命!

小林化工,系統造假40年,實際上只不過是日本製造醜聞的一個縮影。

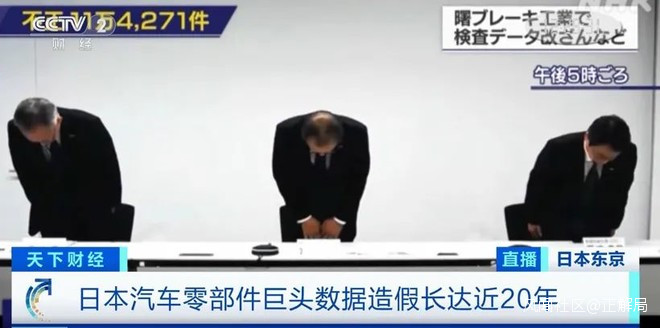

就在上週,2月16日,日本汽車零部件巨頭“曙光制動器工業公司”被曝出日本國內生產的剎車及零部件產品中,出現數據造假。

造假共涉及11.4萬多項質檢數據,造假行為可追溯到2001年,時間長達20年之久。

本次造假事件,涉及豐田、日產在內的10多家日系車企。

這已經説不清是第幾次日系汽車爆雷事件了。

2006年,被稱為日本製造的“品質災難年”。

最有名的就是那一年,日本索尼公司筆記本電腦被曝出鋰電池異常發熱起火事件。

後來,召回了960萬顆問題電池,損失超過500億日元。

10年之後的2017年,在日本最被人津津樂道的汽車產業,再次曝出質量問題。

日本第二大汽車製造商日產汽車,讓沒有任何資質的檢測人員對汽車出廠進行終檢工作。

後來,日產關停了6家日本國內工廠,召回116萬輛汽車,直接損失250億日元。

代價這麼大,影響這麼壞,日本大企業吸取教訓了麼?

並沒有!

從汽車製造所用的神户鋼鐵造假門,到汽車安全氣囊的高田氣囊造假門,再到此次曙光剎車造假門。

接連不斷的負面新聞,已經讓日本製造業跌落神壇。

當然日本人不只坑自己,連遠在另一個半球的英國也沒能倖免。

英國大西部鐵路公司花費57億英鎊巨資,買了日本日立公司生產的全新高鐵。

正當英國人興高采烈地進行首次運行時,可以説“驚喜”不斷。

先是車內空調突然漏水,車廂瞬間變成了“水簾洞”,乘客不得不站起來“躲雨”。

後來,還發現列車動力轉換系統也有問題,不得不返廠維修。

東南亞的越南也吃過日本人的虧。

在建設東南亞最長的跨海大橋——新武瀝縣跨海大橋時,日本人可能過於相信自己的技術,用了很短的時間就建設完成,可等到驗收的時候,卻傻了眼。

不僅橋頭下沉超出預期,還出現了橋面坑窪不平、接縫過大等問題。

沒出3天,這座橋就垮了。

據《日經商業週刊》調查,有7成的消費者認為日本製造的商品品質正在變差。

日本製造為什麼會落到這步田地?

近幾十年來,生產全球化進程不斷發展,特別是中國加入WTO,成為世界工廠之後,日本企業所面臨的競爭壓力前所未有。

如果維持之前精益求精、不惜成本的生產策略,不但工期趕不上客户要求,成本也居高不下。

1962年創業的小林研業就是很好的例子。

這家公司位於日本新瀉縣,當地有90多年的烹飪用具製造經驗,靠的就是老一輩工匠藝人高超的打磨技巧。

如鏡面般光亮的IPod,就曾在這家企業生產打磨。

在1990年時,這家公司基本上壟斷了日本真空燜燒鍋的內鍋打磨業務,每月能研磨40萬個內膽。

然而,在中國加入WTO之後,各種中國製造的低價產品湧入市場。

客觀地説,小林研業產品質量肯定更好,可能用個幾十年。

但是,就普通人生活來説,就算中國產品用10年,或者哪怕5年,甚至接連換,總成本也要更低。

為此,社長小林一夫專程來到中國調研,看到中國生產線兩邊井然有序地坐着50多名工人,分工合理,幹活麻利,工資卻只有日本的十分之一。

小林一夫感嘆道:“唉,我們四五個人即使再努力,也毫無勝算啊!”

原來整個公司,包括社長在內,一共不到7名工匠。

可當中國掌握了研磨的技術之後,可以迅速將產業規模化,在強化品質管理後,大批國外廠商的訂單都轉到了中國的工廠。

小林一夫如今大規模量產的訂單已經接不到,只能幹一些中國無法完成的高難度小批次訂單。

營收規模和利潤都受到很大影響,直接損失達7000-8000萬日元。

小林研業的現狀,正是日本傳統工匠製造業的一個寫照。

一些日本企業也就開始偷偷放棄對自己的“嚴要求”。

比如,日本第三大鋼鐵企業神户制鋼被曝造假,同樣是因為訂單交期壓力太大。

為滿足交貨期要求,神户制鋼長期篡改鋁製品和銅製品的出廠數據,冒充達標品投放市場,涉及近200家下游企業。

篡改數據還不是個體操作員所為,而是在公司高管的默認下進行。

日本多年來深陷少子老齡化漩渦,對於傳統製造業來説,人才越來越難以尋覓。

日本政府曾做過一項調查,在日本大學生中,願意從事工科的學生比例已經降到了8.7%。

東京工業大學的一位教授感嘆:以前很多工科畢業的學生,畢業後在生產一線積累經驗,然後一步步成為公司管理層。

甚至連日本前首相安倍晉三,都有在神户鋼鐵工作過的經歷。

最右邊為安倍晉三

可現在,願意攻讀工科的學生越來越少,願意埋頭苦幹,不怕在一線流汗的年輕人更是鳳毛麟角。

如果對這些年輕人還堅持之前的高標準要求,招工將更加困難,因此只能放鬆要求,在選拔人才時降低門檻,所以影響到了產品的品質。

日本經歷失落的30年後,隨着終身僱傭制的崩塌,非正式員工的增加,老一輩公司員工對於企業的忠誠度和責任感,如今已難以尋覓。

員工可能因為今天的一句批評,明天就撂挑子不幹。

之前保密了很多年的大公司造假行為之所以被揭露,也是很多離職的年輕人在網上爆料的緣故。

別説年輕人,就連前首相安倍晉三也曾説漏嘴:

他在神户制鋼工作時,曾經因為失誤輸錯了尺寸,結果生產出來一大批長度過短的鋼管。

擔心被辭退的他,戰戰兢兢地過了好幾天,結果什麼事都沒有。

連日本首相都如此侃侃而談,可見此事在神户鋼鐵內部並不是什麼大事。

所以,神户鋼鐵2017年終於曝出醜聞,也就不難理解了。

實際上,日本製造神話本就是一層薄紗。

二戰後,踩在美國這個科技巨人的肩膀上,加上日本人精益求精的製造理念,日本製造業快速發展。

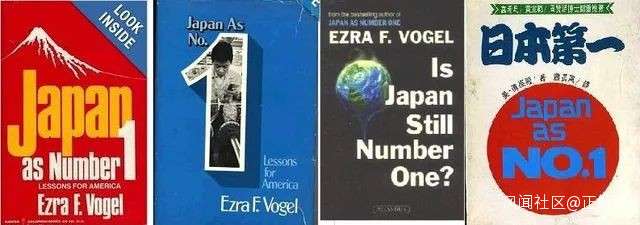

在上世紀80年代,日本製造業達到了前所未有的頂峯。

美國的知名學者傅高義,也在實地考察完日本後,專門寫了一本《日本第一:對美國的啓示》來肯定日本經濟的發展。

在那個時代,日本製造在有限的需求下,確實精益求精,質量優秀。

大量日本媒體從不同視角為日本製造搭台唱戲。

稻盛和夫、松下幸之助等經營之神一戰成名。

壽司之神、永不鬆動的螺絲、可以喝的馬桶水成為家家户户熟知的日本符號。

此外,在日本的外國人或者曾去日本旅遊的外國人,也起到了“日本免費宣傳員”的作用。

可是,當神話的泡泡逐漸破裂時,日本企業界卻沒有去認真反思。

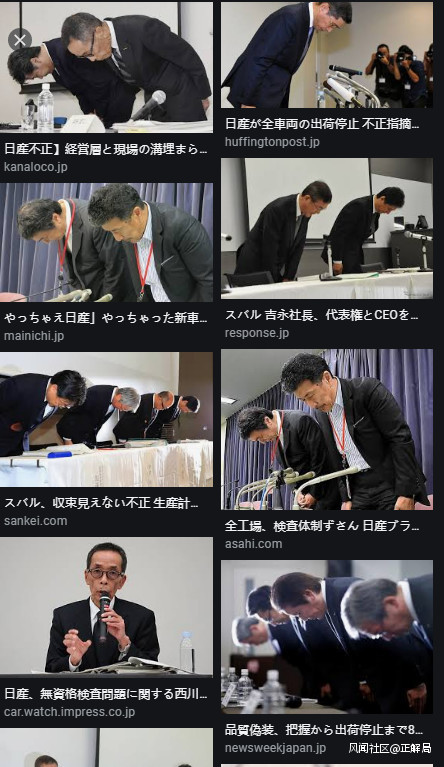

一旦陷入醜聞,一批曾經精益求精的“工匠”變成了今天只會鞠躬道歉的“躬匠”!

不信你看,各個公司的道歉都已經成為了一套固定模板,從發言語氣到鞠躬形態,甚至到該什麼時間流眼淚,都出奇一致。

但這些草草了事的道歉,都少了對事件的深刻反思。

製造業本沒有什麼神話!

人性使然。

文章來源於微信公眾號正解局(ID:zhengjieclub),歡迎微信搜索“正解局”關注