一個在釘釘花了3萬的鄉鎮老闆,一年後幹出了3億!_風聞

金错刀-金错刀官方合作-科技商业观察家,爆品战略理论提出者2021-05-08 16:32

文/ 金錯刀頻道

沒想到,一次鄉鎮之旅,顛覆了刀哥對中國智造的一些認知。

以往想到中國智造,腦海會出現什麼畫面?

一塵不染的無人車間,高精尖的儀器設備,科幻感十足的顯示裝置…總之,各種高大上。

實際上,中國智造也可以很接地氣。

上個月,刀哥去了一家叫做“龍輝起重”的起重機企業,雖然它給人的第一印象着實一般——乍一看和傳統的中小型製造業企業沒什麼兩樣——但很快刀哥被打臉了。

就是這麼一家不起眼的工廠,現在幾乎所有工作都實現了數字化!

出貨量、生產量、耗損率…在工廠的大屏上,各種數據實時更新;工人的生產、質檢、發貨、薪酬等各環節,極速鏈接。

總經理和大龍表示:連公司做飯阿姨、掃地大媽的工作,都已經實現數字化管理。

而且這些絕對不是瞎折騰。

自從開始數字化後,龍輝起重的產值從1億提升至3億並保持30%的年增速,2019年還成為當地縣級市的納税冠軍。

所以説,這也是中國智造。外表錯亂、粗獷,內在精確、智能。

讓刀哥意外的是,和大龍透露,這一切居然只花了3萬塊錢就搞定了。

他怎麼想到的?又是怎麼做的?

1

再不數字化,工資都快算不動了!

龍輝起重位於山東省泰安市羊流鎮,這裏是海內外聞名的起重機特色小鎮,聚集了60多家起重機企業。

和周邊同行相比,2005年創建的龍輝起重,歷史不算長,規模不算大,人員不算多,員工素質沒有更高,整體看着也沒有更先進。

可就是這樣一家企業,已經把許多央企國企發展成了客户,在長征十一號火箭對接測試現場、青島四方機車高鐵組裝拼接現場……甚至是一隻扒雞、一桶花生油和一盒藥品的生產車間裏,都有龍輝起重機的身影。

但在過去很長一段時間,和大龍的煩心事一點不少。

起重機這個行業已經很成熟,難有大的創新,這也不是一般中小企業優先考慮的事,所以要維持競爭力,必須提升效率,同時管控質量。

核心就是要管理好員工,提升積極性和生產效率。

而過去的龍輝起重,和大多數傳統制造企業一樣,管理方式非常粗放,例如考勤,靠的是線下點名人工統計;還有生產問題,有時這個班組忙到幾天不休息,那個班組卻十分清閒。

管理不規範,企業內部流程混亂,還引發了很多其他問題。

比如員工積極性不高,“跑冒滴漏”等浪費在所難免。人少時,企業還能承擔得起,但隨着人員規模擴大,“會把企業的整個利潤給吃掉,拖垮!”

更讓和大龍鬱悶的是,他對“誰幹什麼事”“誰接什麼事”“這事到哪了”等關鍵信息感到雲裏霧裏,天天頭疼員工在幹什麼,被迫把大部分時間花在車間裏,處理各類瑣事。

就連每個月核算員工的工資,也能讓他頭大。

龍輝起重以前都是用Excel表格核算工資,常常感到力不從心。

那時有很多人會直接跑到和大龍的辦公室,當面提出要調薪,讓他很頭疼:員工説的定薪、司齡,以及半年沒漲工資了,我也不知道真的假的,而且我要怎麼查?

在龍輝起重,工資涉及到定薪、考勤、績效等多個維度,後來再加上類似上述每個人個性化的要求,準確計算工資就成了老大難。

“(算工資)老出錯,為什麼呢?那個表格你改改我改改,最後改亂了。”和大龍説。

種種問題逼得他不得不變,否則做不到降本增效,管理者又瑣事纏身,目光放不長遠,企業肯定做不大、走不遠。

數字化管理,最終成了他的救命稻草!

在他的設想中,通過將管理和業務數字化,利用完整、準確、及時的數據,對人員進行精細、精準的管理,企業或將一舉解決以往的頑疾。

但是,理想很豐滿,現實很骨感。對中小企業而言,數字化轉型從來就不容易,龍輝起重也不例外。

高昂的成本是第一道攔路虎。部署生產管理軟件,且不論數百萬的起步價,光是請技術人員的費用就高得嚇人。

和大龍曾經接觸過國外生產管理軟件服務商,請過來指導,每人每天費用是2000歐元,還要報銷所有吃住行成本。這還不能做到一勞永逸,以後有了新的需求,就要再請。

不過成本還不是最大的問題,關鍵是裝了之後,還沒啥用…

這類軟件,例如全球最知名的ERP(Enterprise resource planning,企業資源計劃)軟件商之一——SAP,都有相當高的使用門檻,但龍輝起重的車間工人,很多隻有小學或初中文化,根本不會用ERP,教也教不會。

和大龍表示:“上了(ERP)以後不會操作,跟不上有什麼區別?”

除此之外,他還提到,和很多中小企業一樣,龍輝起重沒有標準化的作業流程,業務場景和需求也會隨時調整。另一邊,ERP提供的方案和模板卻有自己的流程和邏輯,很不靈活,企業必須去服從於ERP,這點龍輝起重很難辦到。

例如在日常經營中,龍輝起重時不時需要僱臨時工,後者提供不了發票,這樣的支出就沒法錄入財務系統,然而僱臨時工,對很多民營企業是個不可避免的情況。

這時候,和大龍深刻理解了一句行話:上ERP是找死,不上ERP是等死。

痛則思變,此路不通就嘗試其他路,結果竟真讓他找到了一條低成本、高效能的數字化解決方案。

2

一年開發200多個應用,只花了3萬

和大龍或許料不到,最終讓他得償所願的平台會是釘釘。

通過釘釘實現數字化管理後,龍輝起重不僅產值快速提升,此前令人頭疼的效率問題也一併消失,成為了區域內同行業人效比最高、單位面積產值最高、工人收入最高的企業。

龍輝起重走到這一步,雖然不容易,但成功的原因很簡單。

首先,成事在人,領導者的數字化決心很關鍵。

龍輝起重是個家族企業,和大龍是第二代。和習慣了傳統管理和生產方式的上一代人不同,他迫切希望能通過新技術手段提升效率。

和大龍嘗試了許多軟件,有不少軟件並不合適。有一次,和大龍花50萬裝了一個財務系統,其父親有意見了,“找兩個人記個賬就完事了,瞎折騰幹啥?”他卻不在意:“很多(東西)不一定好用,但是你不用,你永遠不知道它不好用,你需要試錯。”

其次便是外部原因,釘釘也一直在升級,尤其在應用層面,釘釘提供了一個極其強大且開放的平台。

比如釘釘上的“智能薪酬”應用,用了它以後,現在核算工資,和大龍非常輕鬆,只需要做兩件事:點擊、確認。

還有釘釘上的“企業版餓了麼”,更是把龍輝起重所有人都爽到了。

和大龍對接餓了麼系統後,誰加班了,系統就自動給他的餓了麼賬户發16元餐補券,然後員工自己點外賣。

這麼做一舉兩得,首先員工很滿意,其次企業還省錢。和大龍表示,4月最多的一天17人加班,也就花了兩百多塊,很划算。如果請人做飯,一天光工資就得兩三百。

每日餐補數據

相比這些原生應用,更讓龍輝起重看重的是釘釘上的另一套工具——低代碼。

龍輝起重能低成本、高效能實現數字化管理,有很大程度就是靠低代碼。

所謂低代碼,即無需編碼或只需少量代碼就可以快速生成應用程序。它改變了應用系統的開發方式,企業可以像拼積木一樣,用預製模塊化的方式搭建軟件應用。

言外之意是,用低代碼開發應用非常簡單,沒學過技術的人也能幹。

釘釘上面就有很多低代碼開發工具,既有宜搭這樣的官方產品,也有像簡道雲、氚雲這樣的第三方應用。而且今年釘釘提出了個目標,要做企業級應用開發平台,所以越是開放,第三方應用就越豐富,完全能滿足企業的個性化需求,需要哪個選哪個。

和大龍也是在一番嘗試後,才最終選中了簡道雲做低代碼開發工具,然後一發不可收拾!

他和信息化中心負責人高林兩個人,針對企業管理和生產的不同場景,一年時間開發了200多個應用!

如果是以前,要解決這麼多需求,開發這麼多應用,至少要花幾百萬。但這次,他們只花了3萬——給簡道雲的3萬元年費。

這就是低代碼最重要的優勢:低成本、低門檻。

低成本意味着省錢,而低門檻的意義就更大了。

因為開發門檻低,用低代碼,他們一兩個小時就能搭好一個應用,所以有什麼新需求,他們能快速上線或調整相關應用,非常靈活。

這一點非常對中小企業的胃口。在和大龍看來,企業不應該急於追求一步到位,考慮到業務的變化,流程也不會一成不變,最好能保持靈活性,隨時組合、隨時拆散。

而且過去技術人員在開發時,未必能很好理解企業需要什麼,但現在用低代碼,業務員自己也能開發,效率和實用性就得到了很大提升。

除了開發門檻低,使用門檻也非常低。相比以前因為員工不會用、上了跟沒上一樣的ERP,和大龍和高林用低代碼開發的應用,掃地大媽都懂得用。

高林表示,根本不用培訓員工如何使用,因為員工打開應用後,基本不用填,只需要選,三五秒就能完成記錄。

對於龍輝起重,低代碼的這些特點很好滿足了他們對組織管理和業務數字化的需求。

和大龍説,數據的價值是靠不斷挖掘的,用電量、下料量、質檢量都能反映生產效率的差別。

如今他就可以根據各種實時數據的動態,調整每個班組、每個人的績效,五人制班組內每個人的工資相互制約,以達到及時激勵。“工人每漲一塊錢都有根有據,小班組也更加團結追求更高的效率,工廠整體產值就上去了。”

具體到各個生產場景,數字化後,員工也能更好地把握流程,提升效率和積極性。

對於一家製造業企業來説,生產流程的管理很重要,所以高林整理出了一套完整的生產表單並投入使用,在生產過程中,每個流程上的作業工人只需掃一個二維碼,就能將當下的任務數據錄入到系統中,生產數據有了完整的記錄,後續的追蹤統計也變得十分簡單。

為了更好地掌握進度,高林特意把質檢也融入到上下游工序。在他看來,質檢是最能反映進度的一個環節。

起初員工被要求報檢,很多人並不樂意,但沒多久他們的接受度就大大提升。

一來,如果不掃二維碼質檢,整條生產線都不計入績效。也就是説“不質檢、不填報,就沒有錢”。因此所有工人都按時質檢,數據可以實時在線,等到數據收集彙總後,再反饋回智能薪酬系統,計算每個人的績效工資。

二來,企業把質檢數據、承包費、工資績效關聯到一起後,提高了生產效率,這對員工也大有好處——現在龍輝起重員工的平均工資,是當地同類型企業1.3到1.5倍。

三五秒就能完成的動作,卻能方便管理和生產,增加收入,何樂而不為?

3

低代碼的流行不是偶然

如今的和大龍,依舊忙碌,不過忙碌的事已經全然不同。

以前他成天在車間裏逛,處理各種雜事,現在他的大部分精力只需要放在人事、薪資和戰略研判等寥寥幾件重要的事上。

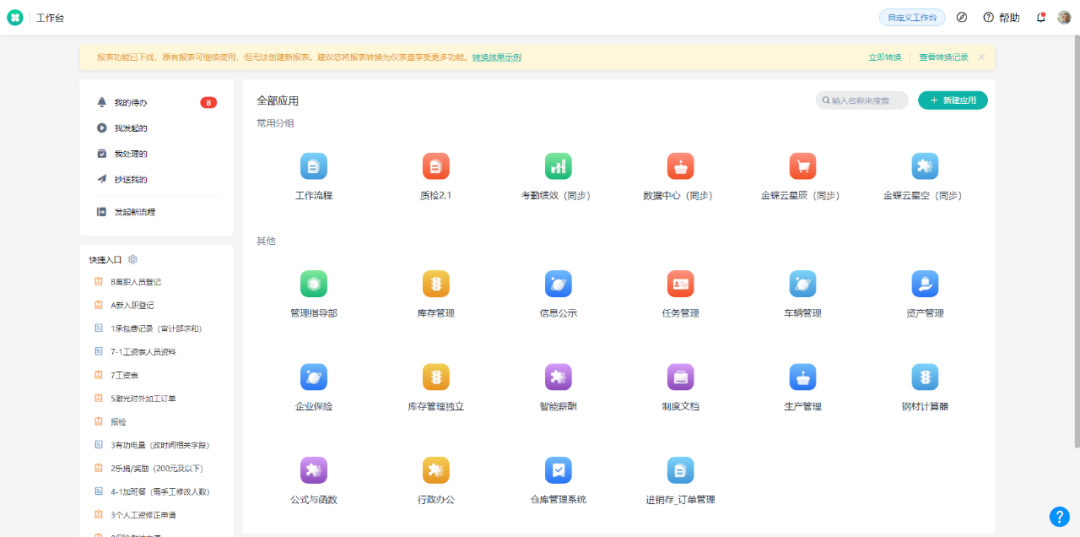

如果他想了解具體事務,打開釘釘,在後台就能看到各部門、各區域的業務情況,也算是運籌帷幄之中。

龍輝起重的釘釘工作台

“如果是按照傳統的方式來做,我們企業發展不到這個地步。”和大龍對數字化的效果很是認可。

不僅是他,員工也已經開始用數字化的方式解決工作中的問題,因為他們也真切感受到了低代碼帶來的數字化便利。龍輝起重的一位生產副總表示,以前做了多少噸、多少錢,彙總起來麻煩,有時還會遺忘。現在每天每個班組都在線統計,全廠不需要一個統計員,所有數據都很明確,扯皮很少。

所以最初由和大龍與高林兩人主導的數字化轉型,而今變成了員工根據實際業務場景主動地、自下而上地提需求,他們兩人再去開發或調整,員工“反客為主”。

在刀哥看來,這是低代碼對企業更深層的影響,它最終推動了人的思維方式的數字化。

由於低門檻、高靈活性等特點,低代碼更能“以事為中心”“以人為中心”,企業中的絕大多數人能更直觀地體會到數字化為自己帶來的好處,進而從心裏認可數字化,日後在工作中遇到新的難題,才能繼續用數字化手段高效地解決問題。

正因如此,低代碼已經給社會和企業帶來了方方面面的影響。

例如今年春節返鄉潮,河北邢台市鉅鹿縣就用低代碼開發,在釘釘上搭起了返鄉自主申報功能,在短時間內就開發出了應對疫情的應用,這在以前幾乎是不可能完成的任務。這一模式,後來又向全國推廣,給基層防疫帶去了很多便利。

還有在阿里巴巴,行政、HR、法務等各種不懂技術的員工,根據自己的業務需求,用低代碼開發出了上萬個應用,例如訪客接待、員工學習、入職週年慶……

而對於像龍輝起重這樣的中小型製造業企業,低代碼推動了人的轉變更是至關重要。

如和大龍所説,中小企業的流程不標準,一萬家企業或許有一萬個流程,因此需求也各不相同。如果人未轉變,很難真正推動企業的數字化轉型。

數字化過程中,企業上下一心,才更可能做大、走遠。

結語:

據艾瑞諮詢預計,2025年低代碼行業市場規模將達到131億,未來5年複合增速為52.6%,增速很猛。

在這波浪潮中,今年阿里雲智能總裁張建鋒説:“我們希望,未來3年在釘釘上能長出1000萬個釘應用。”

這個希望很有可能變成現實。

畢竟在中國,像龍輝起重這樣有數字化需求的企業數不勝數,而釘釘和低代碼恰好提供了一個門檻極低卻效果極好的數字化機會。

順利的話,未來幾年將是中國製造業很值得期待的幾年。

中國製造的實力有目共睹,但還需要升級效率,向智能製造邁進,做到中國智造,繼續擴大優勢。

在數字化的幫助下,中國許多不起眼的製造工廠也能有質的轉變。

如果説中國智造是中國製造業的未來,那麼數字化就是通往未來的必經之路了。