中國企業發力,助攻半導體“潛力股”飛昇_風聞

半导体行业观察-半导体行业观察官方账号-专注观察全球半导体最新资讯、技术前沿、发展趋势。2021-06-10 17:13

目前,在高功率與高頻應用領域,氮化鎵(GaN)越來越受到重視,無論是國際大廠,如Qorvo、英飛凌、NXP、Cree、日本住友等,還是中國本土產商,如三安光電、海特高新(海威華芯)、蘇州能訊和英諾賽科等,都在這方面不斷加大投入力度,以求佔得市場先機。

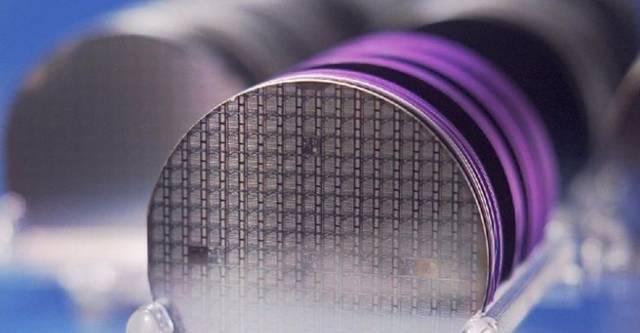

最近,中國本土廠商在GaN晶圓廠建設的腳步不斷提速,例如,就在上週,英諾賽科(蘇州)半導體有限公司宣佈其8英寸硅基氮化鎵芯片生產線一期第一階段產能擴展建設項目量產。預計2021年實現產能可達6000片/月。項目全部達產後預計將實現年產能78萬片8英寸硅基氮化鎵晶圓。據悉,該項目主要建設從器件設計、驅動IC設計開發、材料製造、器件製備、後段封測以及模塊加工的全產業鏈寬禁帶半導體器件製造平台。

無獨有偶,就在不久前的4月份,中國本土另一家化合物半導體大廠賽微電子發佈了關於與青州市人民政府簽署《合作協議》的公告,賽微電子擬在青州經濟開發區發起投資10億元分期建設聚能國際6-8英寸硅基氮化鎵功率器件半導體制造項目,一期建成投產後將形成5000片/月的6-8英寸氮化鎵晶圓生產能力,二期建成投產後將形成12000片/月的6-8英寸氮化鎵晶圓生產能力。

可以看出,以上兩家本土企業都在大力發展硅基氮化鎵技術,該技術也是眾多新興企業的首選。

硅基氮化鎵是潛力股

目前,在氮化鎵外延片方面,主要有兩種襯底技術,分別是GaN-on-Si(硅基氮化鎵)和GaN-on-SiC(碳化硅基氮化鎵)。相比較而言,GaN-on-SiC性能相對較佳,但價格明顯高於GaN-on-Si。GaN-on-Si的優勢是生長速度較快,也較容易擴展到8英寸晶圓。雖然GaN-on-Si性能略遜於GaN-on-SiC,但目前工藝水平製造的器件已能達到 LDMOS 原始功率密度的5-8 倍,在高於2GHz的頻率工作時,成本與同等性能的LDMOS 出入不大。另外,硅基技術也將對CMOS工藝兼容,使GaN器件與CMOS工藝器件集成在一塊芯片上。這些使得GaN-on-Si成為市場的潛力股,而且主要應用於電力電子領域,未來有望大量導入5G基站的功率放大器 (PA)。

由於像Qorvo、Wolfspeed(Cree)等傳統大廠都比較傾向於採用GaN-on-SiC方案,使得該技術成為了目前市場的主流。但是GaN-on-Si憑藉其先天優勢,正在被越來越多的廠商採用。

與GaN-on-SiC相比,GaN-on-Si方案最大的優勢就是襯底成本低,也更容易向8英寸大尺寸晶圓轉移,以提升成本效益和投入產出比。此外,其與CMOS具有較好的兼容性,可以利用現有硅晶圓代工廠已有的規模生產優勢,實現產品的規模量產和快速上市。而從應用發展角度來看,5G通信對射頻元器件的需求正在快速增加過程中,需要大批量、低成本的GaN射頻芯片,而這也給GaN-on-Si提供了發展契機。

具體來看,GaN-on-Si器件工藝能量密度高、可靠性高,晶圓可以做得很大,目前在8英寸,未來可以做到10英寸、12英寸,晶圓的長度可以拉長至2米。GaN-on-Si器件具有擊穿電壓高、導通電阻低、開關速度快、零反向恢復電荷、體積小和能耗低、抗輻射等優勢。理論上相同擊穿電壓與導通電阻下的芯片面積僅為硅的千分之一,目前能做到十分之一。

與傳統LDMOS工藝相比,GaN-on-Si的性能優勢很明顯,它可提供超過70%的功率效率,將每單位面積的功率提高4到6倍,並且可擴展至高頻率。同時,綜合測試數據已證實,GaN-on-Si符合嚴格的可靠性要求,其射頻性能和可靠性可媲美甚至超越GaN-on-SiC。

GaN既可以用於基站,也可以用於手機當中,目前來看,Macom, Ommic、三安光電,英諾賽科等廠商在重點研發基站用GaN-on-Si射頻和功率芯片(包括Sub-6GHz和毫米波兩大頻段);而在手機等終端應用方面,台積電,英特爾、格芯和意法半導體等晶圓大廠正在重點進行這方面的GaN-on-Si芯片工藝研發。

硅基氮化鎵技術革新

GaN,特別是本文重點關注的GaN-on-Si技術,在高頻、高功率的應用場合才能充分發揮其效能,而從5G的發展情況來看,目前處於Sub-6GHz階段,正在向毫米波進發,因此,未來不斷壯大的毫米波市場,才是GaN-on-Si大施拳腳的地方。

從器件類型來看,毫米波GaN-on-Si晶體管大部分是HEMT(高電子遷移率晶體管),其在器件異質結結構、柵電極、源漏歐姆接觸:、表面鈍化等方面,較之於傳統的硅技術,都有更高的要求。目前,業界在這方面都取得了進展,如採用CMOS兼容工藝製造80nm的GaN-on-Si HEMT等。

然而,GaN-on-Si技術存在着多種不足和技術挑戰,如熱阻、射頻損耗、應力、位錯密度和可靠性、大尺寸材料生長和CMOS兼容工藝製造等,業界正在努力解決這些問題。

像其他橫向功率器件一樣,硅基氮化鎵HEMT的擊穿電壓隨其柵極到漏極距離的增加而增加,松下公司則利用125μm的柵極到漏極的距離,實現了超過10kV的擊穿電壓。但是,其襯底不是硅,而是藍寶石。

此外,麻省理工學院團隊將GaN HEMT外延層從硅襯底轉移到玻璃上,以試圖提高橫向器件的擊穿電壓,從大約600V增加到了1.5kV,實驗證明硅襯底是導致柵極到漏極距離超過一定值的HEMT擊穿電壓飽和的根本原因。但是,改用玻璃不是一個很好的解決方案,玻璃的導熱係數很低,並且與硅CMOS代工廠不兼容。Imec的一個研究小組則通過局部去除硅襯底獲得了成功,實現了3kV的擊穿電壓。

另外,為了避免與使用玻璃或去除襯底相關的問題,新加坡-麻省理工學院研究與技術聯盟,南洋理工大學和麻省理工學院的團隊使用硅上絕緣體上氮化鎵(GaN-on-insulator (GNOI)-onsilicon),通過使用晶圓鍵合在硅襯底和器件層之間插入附加的絕緣體,避免了對厚GaN外延層的需求。這種方法具有許多優勢,例如:可以去除因為許多位錯和較差的導熱性而使性能受限的原始過渡層,從而提高器件的可靠性和散熱能力;在高温GaN生長之後,可以用一種具有良好硬度的新襯底替換原來的易碎硅襯底,這樣可以降低晶圓通過產線時破裂的可能性,提高了良率。

下面看一下異構集成。在與CMOS工藝集成方面,GaN-on-Si具備先天優勢。原因自然是因為襯底都是硅,具體不在此贅述。

然而,在異構集成方面,GaN-on-Si同樣存在着技術挑戰,如熱兼容性問題(GaN微波、毫米波電路發熱量高,會引起周圍Si-CMOS器件的閾值電壓漂移、漏電增大等問題),電磁兼容性問題(GaN電路工作時的偏壓比較大,電場耦合到CMOS區域,以及射頻電路工作時的電磁場分佈效應、電磁波輻射等),以及工藝兼容性問題和可靠性問題。

目前,業界正在進行着GaN-on-Si與CMOS集成工藝流程開發工作,以解決以上難題。如開發8英寸GaN與硅CMOS晶圓鍵合技術;解決GaN和硅CMOS器件和電路製造流程中的工藝兼容問題,包括GaN大晶圓翹曲、易碎、金屬污染、高温退火退化等挑戰;開發出了GaN-on-Si CMOS單片集成工藝流程,以及GaN器件的模型和PDK等。

結語

GaN在高頻(毫米波)射頻和功率應用中的前景廣闊,而GaN-on-Si憑藉其低成本,易於集成等優點,具有很大的發展潛力。而在中國本土,GaN-on-Si則更受歡迎,依託這一巨大市場,相信該技術在不久的將來必定會結出豐碩的果實。