一錘定音——中國二重8萬噸模鍛液壓機_風聞

马氏体-2021-09-13 12:46

大噸位的鍛造裝備是一個國家工業能力的體現之一。尤其是對於航空工業,萬噸以上的模鍛液壓機與航空工業的發展之間可謂是相輔相成的關係。

在二戰期間,德國率先建成了當時世界上最大的1.5萬噸和3萬噸模鍛液壓機,而當時同盟國中僅有英國擁有1.2萬噸模鍛液壓機。二戰後,大力發展航空工業的美蘇兩國競相建造大噸位的模鍛液壓機,法國也不甘落後。在本世紀初,世界上1萬噸以上的模鍛液壓機共有40餘台,美、俄、法各有十餘台,各自最大的模鍛液壓機噸位分別為美國4.5萬噸兩台、俄羅斯7.5萬噸兩台和法國6.5萬噸一台。大噸位模鍛液壓機的分佈,與世界航空工業版圖可謂高度一致。

相比之下,當時我國大多數航空模鍛壓機都建設於上世紀60-70年代,設備技術落後,壓力等級不高,鍛造能力有限,其中最大的1971年投產的重慶西南鋁3萬噸模鍛水壓機(上圖)。缺乏4萬噸以上的大型模鍛液壓機極大地制約了我國航空工業的發展。

據統計,由鋁合金、鈦合金、高温合金、高強度鋼等材料鍛造而成的航空模鍛件,約佔飛機機體結構重量的20%~35%、佔發動機結構重量的30%~45%。使用整體模鍛件,可以提高構件的強度和剛度,減輕結構重量;減少裝配誤差,提高生產效率,也省去了連接件的重量;與用大塊材料切削得到零部件相比,模鍛件的材料利用率更高,因而節約了成本。隨着機體結構變得更加輕盈強健、發動機推力和效率與日俱增,對大尺寸模鍛件的需求也水漲船高,呼喚着我們自己的大型模鍛液壓機。(上圖為殲20的鈦合金整體式承力隔框,由西安三角防務的4萬噸模鍛壓機鍛造而成)

歷經十年磨鍊,2013年,全球最大的8萬噸模鍛壓力機橫空出世,坐落於四川德陽的中國二重(中國第二重型機械集團有限公司,成立於1958年,2013年與中國機械工業集團有限公司實施重組,成為其全資子公司。8萬噸模鍛壓機由二重集團與中國航空工業集團共同持股的萬航模鍛公司運作),完全由我國自主研製。

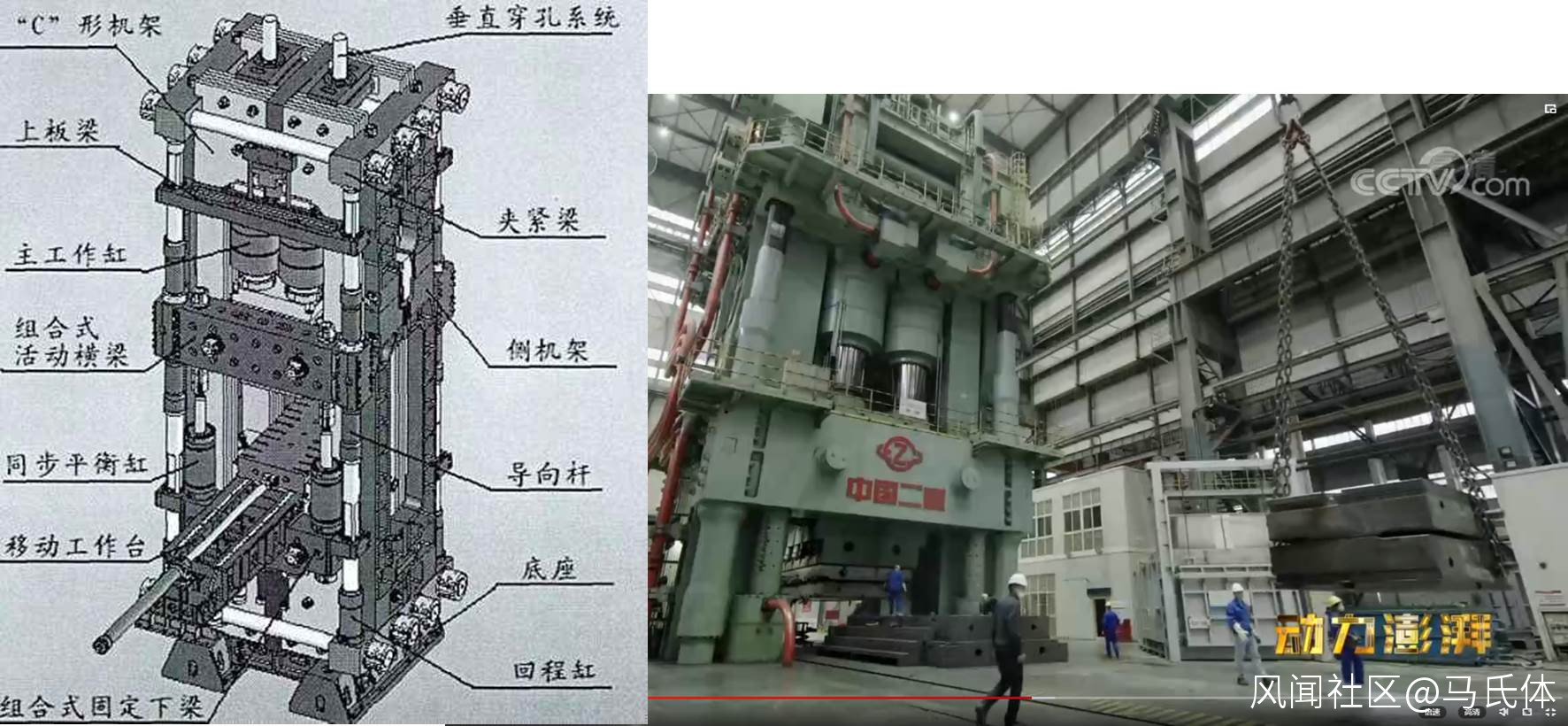

這台巨無霸地上高27米、地下15米,總重2.2萬噸。四根粗大的立柱撐起它偉岸的身軀,由粗大的液壓缸驅動的活動橫樑(寫着“中國二重”的部分)上下運動,施加可達8萬噸的壓力;模具(畫面右側正在吊裝的物體)分為上下兩部分,分別安裝在活動橫樑和下橫樑的工作台上,金屬就在其中像“壓月餅”一般被鍛壓成型(下圖為模具內表面)。

它的萬鈞之力來自複雜的液壓系統。

在實際生產中,八萬噸模鍛液壓機還需要大量輔助裝備的配套。

以鍛造大型客機起落架鍛件為例,圓柱形的鋼坯首先在加熱爐中,加熱到鍛造温度(一般為1200℃左右)。

如果直接把這個鋼坯模鍛成型,所需的鍛造壓力太大,且很難讓金屬充分變形成為複雜的形狀。因此,首先在較小的4500噸快鍛機(上圖)上以自由鍛的方式製坯,即先把鋼坯壓制出大致的形狀。

(模鍛是對整塊坯料施加壓力使之變形流動,而自由鍛是對坯料一點一點地施加局部變形,因此對於同等質量的鍛件,自由鍛造所需要的壓機噸位遠小於模鍛壓機,1萬多噸的自由鍛壓機就可以鍛造數百噸的大鍛件,而8萬噸模鍛壓機所鍛造的最大鍛件不過十噸左右。相較而言,模鍛適合大批量、複雜形狀鍛件的生產,而自由鍛更適合小批量、簡單形狀鍛件的生產。)

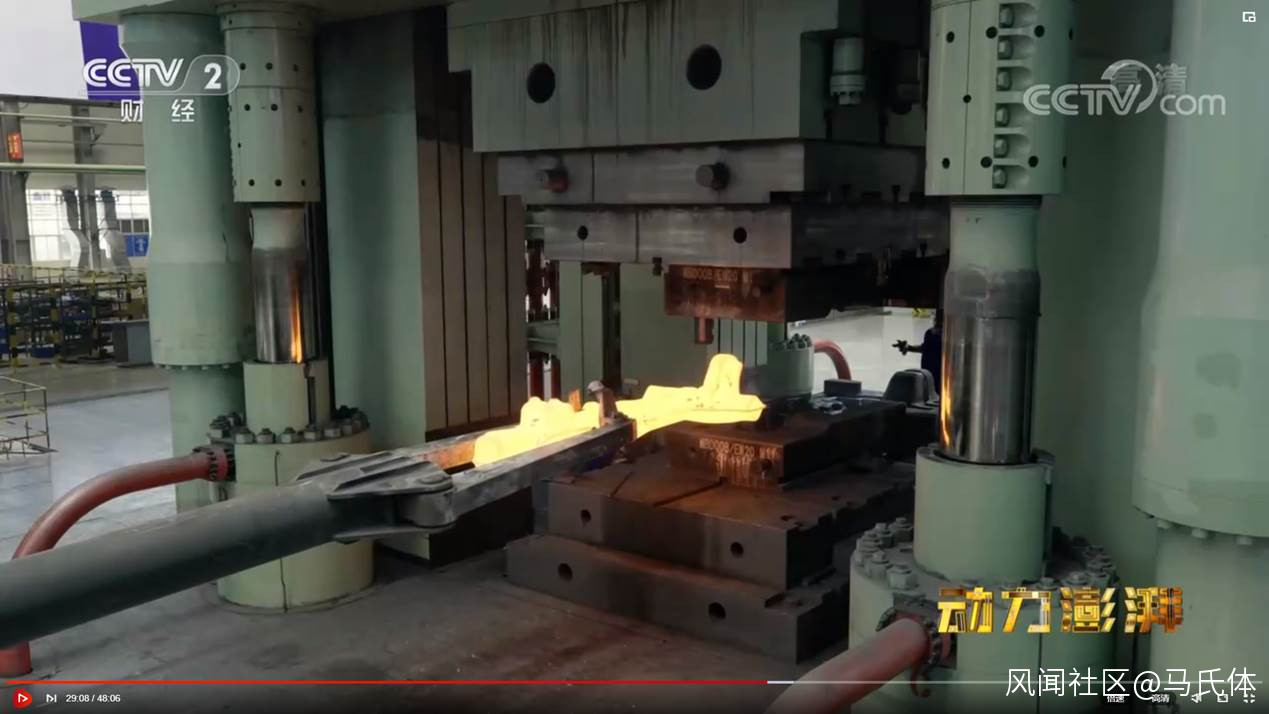

初步成型的坯料重新加熱後,被放入8萬噸模鍛壓機的下模中,萬事俱備,只等一錘定音。

俗話説“趁熱打鐵”,其中藴含的原理就是在高温下金屬材料一邊變形一邊發生動態再結晶(發生變形的大晶粒轉換成新的細小的晶粒),一方面削弱了加工硬化效應(在低温下隨着材料的變形程度增加,強度和硬度上升的現象),從而降低鍛造所需的壓力;另一方面細化晶粒,提升材料的強度和韌性(晶粒越小,強度和韌性越好;相比之下,鑄造得到的晶粒一般是較為粗大的)。

如果鍛壓機的噸位不夠高,就需要分多次鍛造,一方面增加生產成本、延長了生產週期,另一方面,反覆加熱易導致晶粒長大,不利於材料的強度和韌性。8萬噸模鍛壓機鍛造重達4.3噸的波音787客機主起落架外筒鍛件,只需分兩次鍛造,每次從出爐到鍛壓完成只需幾分鐘。能夠完成世界航空工業中最大單體部件之一的鍛造,體現的是世界頂級的模鍛能力。

隨着回程油缸發力抬起活動橫樑,一件新的起落架鍛件鍛造完成。

鍛件還需要經過熱處理進一步提升力學性能,經過機械加工得到最終的產品形狀(上圖展示的是上下模接縫處,鋼鐵被擠出形成的飛邊,需要在後續加工時切除)。

8萬噸模鍛壓機的成功研製,解決了我國大型模鍛件受制於人的困境。國產大飛機C919一飛沖天的背後,就離不開這台國寶級設備鍛造的包括起落架在內的上百件鍛件,佔整架飛機鍛件總數的70%。憑藉8萬噸模鍛壓機世界最強的鍛造能力和精湛的技術水平,萬航模鍛也成功打入國際市場,成為國際知名起落架生產商瑞士利勃海爾(Liebherr)和法國賽峯(Safran)公司的供應商,為波音787、空客A320等機型鍛造起落架鍛件。

此外,大型模鍛壓機的另一項“拳頭”產品是高温合金渦輪盤。渦輪盤是在航空發動機和燃氣輪機裏連接渦輪葉片與軸的重要零件。工作在高温環境下的渦輪盤由在高温下仍具有很高強度的鈦合金和高温合金(主要是鎳基合金)製成,也就意味着需要很大的壓力才能鍛造成型。尤其是重型燃氣輪機的渦輪盤鍛件,直徑可達2米以上,重量可達10噸以上,非大型模鍛壓機所不能鍛造,大型鍛壓機對解決我國動力“心臟病”問題同樣至關重要。(上圖是8萬噸模鍛壓機即將鍛造一個渦輪盤,可以看到坯料是一塊圓盤)

與它參與打造的C919等“明星”型號相比,居於幕後的8萬噸模鍛壓力機並不引人矚目,但是一個國家若要摘取航空工業的桂冠,就離不開一個紮實的、獨立自主的工業體系的支撐。所謂“大國重器”,不僅僅“重”在體量和能力,更“重”在它代表着攀登先進製造業最高峯途中的一個堅定足跡。

相關閲讀:

塑威龍傲骨——鍛造殲-20鈦合金整體承力隔框的三角防務4萬噸模鍛液壓機

力拔山兮氣蓋世——內蒙古北方重工3.6萬噸黑色金屬垂直擠壓機

雖無球差校正眼,但懷掃描透射心

從一閃而過的熒屏畫面中解析工業生產流程

破解材料密碼,見證中國科技進步

做一個比鐵還硬、比鋼還強的工業黨

歡迎關注個人微信公眾號“材聞窗外事”

參考資料:

中央電視台. 《動力澎湃》 第五集 聚力天地間.

https://tv.cctv.com/2021/05/21/VIDECdvgYERmul9xYrmigKnZ210521.shtml

四川衞視.《四川新聞》20191113 “四川造”第100件波音B787前起落架外筒鍛件發運.

http://news.cctv.com/2019/11/13/VIDEDbzaaSyPemKamW3Y1qzm191113.shtml

李蓬川. 大型航空模鍛件的生產現狀及發展趨勢. 大型鑄鍛件, 2011, 000(002):39-45.

李鳳梅,王樂安. 大型模鍛件與航空工業. 新材料產業(8):43-45.

陳春. 超高強度鋼起落架鍛造成形工藝研究. 中南大學, 2012.