富士期望藉助獨有的原材料生產技術,打造“藥版台積電”_風聞

西方朔-2021-11-25 09:13

南山林雪萍15分鐘前//@bestseal:最近研究發現氫能、光伏和儲能的產業鏈日本比在半導體上領先還多,很多裝備和基台一樣卡脖子。卡脖子不是一個攻堅項目,核心是產業鏈整體水平,背後是急不得的持續科研和教育投入。日本1908年在亞洲率先普及義務教育,即便如此,到1937年還是遠落後於英法德美的本科生人數@南山林雪萍日本製造的希望在哪裏?

全球代工廠寡頭壟斷,給世界帶來了脆弱的半導體供應藍。如果醫藥行業也來一個“台積電模式”,醫藥世界會有何不同?在半導體落後了的日本製造界正在躍躍欲試。

這次出頭鳥是富士膠片。在多年以前擺脱了沉重膠捲業務之後,它已經插上了新的翅膀:那就是醫藥。

富士有很多讓人意外。很多人還在將它跟膠捲連在一起,其實它早已經積極投身醫藥和健康。它的面部化妝品艾詩緹ASTALIFT,一直都是暢銷貨。

根據《日經新聞》報道,富士正在努力介入醫藥的生產外包模式CDMO(合同研製組織),目前已經投入近400億人民幣,實現醫藥的“設計”與“製造”分離。富士期望藉助獨有的原材料生產技術,打造“藥版台積電”。

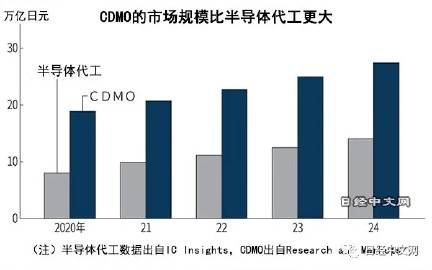

醫藥行業的CDMO相當於電子行業的EMC,可以覆蓋將藥廠的複雜製造,以及後續繁雜的臨牀試驗。合同研製這個市場去年是1600億美元,比半導體代工不到700多億美元的市場,要大一倍以上,而且在繼續膨脹。

天下藥企苦於製造久矣! 開發新藥,比一輛汽車,比一款手機的研發時間要長5-10倍,通常需要10年左右,失敗概率很高。

又要在實驗室從零開始挑選那些可能的元素組合——“上帝的候選人”,又有面對龐大的工廠,這讓藥企多年來一直備受挫折。藥企希望只在研究室裏專注於做“碰運氣”的老虎機試驗,而臨牀試驗和量產化等最好交給更擅長的工程師。

從另一個角度講,複雜的生產技術與昂貴的設備,對藥品廠商是昂貴的重資產。急需要甩掉這塊贅肉了。

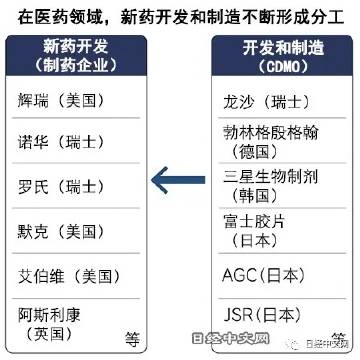

全球生物醫藥市場規模今年將達到3700億美元。如此大的市場,何必都落在幾家藥企手裏?供應鏈重新切細,更有分工,豈不更好?而電子行業久盛不衰的設計與製造分離的Fabless+Foundary模式,讓醫藥行業眼前一亮。

藥企剝離製造環節的動向,已經相繼出現。這次是日本軍團來了。除了富士之外,包括三菱旗下的旭硝子玻璃AGC,從去年開始,它已經連續收購了英國阿斯利康和瑞士諾華在美國的生產基地。野心極大。

還有一家日本企業是JSR。作為全球光刻膠龍頭,這家公司有一個特別土氣的名字:日本合成橡膠。名字自己就告訴了我們,它來自何處。實際上,合成橡膠只佔比40%,而生命科學事業部銷售額已經達到10%以上。這使它擁有進軍醫藥界更大的野心。

日本製造,還真是把材料和裝備,玩出了花。但真正的領跑者還不是富士,在率先啓動的生物CDMO領域,瑞士龍沙、德國勃林格BI和韓國三星生物製劑(又是三星,跨界一哥呀)等三強,才是令人絕望的三座大山。

3家企業佔比超過70%,三星更猛。富士目前銷售為60億人民幣,還是小兄弟,但日本雄心不減,這次台積電就是榜樣。既有設備優勢,又有原材料技術,這種雙打優勢,的確是日本而非韓國的強項。

目前日本製造有很大的危機感,電動汽車無所作為,而半導體和醫藥製造,還有待撕開缺口。這些,都決定了日本製造的未來。這次,就看富士們能否成為新鋭日本製造的引領者?(圖片來自《日經新聞》)#供應鏈攻防戰#收起全文d