振華重工製造升級:“魔鬼碼頭”白菜化前奏

【文/觀察者網 周遠方】隨着青島港、廈門遠海港、上海洋山港等全自動化集裝箱碼頭的相繼投產運行,無人作業的“魔鬼碼頭”的概念逐漸為中國大眾熟知。

如今,振華重工研發成功並正在測試的IGV,使“魔鬼碼頭”技術再次升級。與此前在洋山港等地的投運AGV相比,IGV無需依賴地上的磁釘就能自動駕駛,使全球傳統碼頭以更為簡單的施工和較低的成本改造為“魔鬼碼頭”成為可能。

2021年中國品牌日(5月10日至12日)前夕,觀察者網參加了由國務院國資委新聞中心組織的“走進新國企業·智能製造”大型採訪活動,4月27日與新華社、科技日報等16家媒體一起走進上海振華重工長興基地,參觀採訪智能製造生產車間和調試現場。

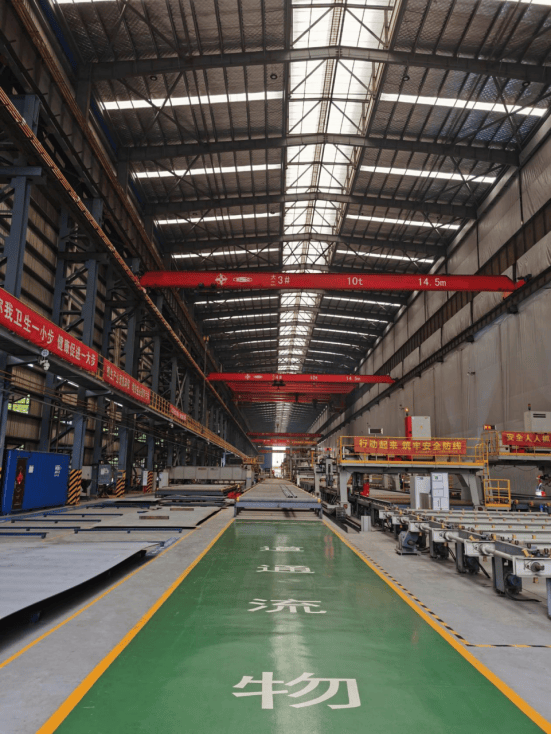

長興島基地IGV測試場

基於IGV,振華重工自主研發、全球首創的“單小車自動化岸橋+智能引導車(IGV)+堆場平行佈置”作業模式也即將在南沙港四期工程落地,打造粵港澳大灣區首個全自動化碼頭和全國5G應用示範工程。

在長興島振華基地IGV測試場地,振華南沙自動化碼頭項目電氣工程師張宇欣介紹,今年年底即將在南沙港投入運行的無人駕駛智能引導車(Intelligence Guide vehicle,下簡稱IGV)是無人駕駛自動引導車(Automatic Guide vehicle,下簡稱AGV)的升級版本。IGV和AGV同屬港口“水平運輸機械”(相對於岸橋等機械的垂直作業方式而言)兩者最主要的區別在於,AGV主要依靠作業區地面每2米鋪設一個的無源磁釘定位,實現自動駕駛,但這種模式資金投入和施工難度較大,而且一定範圍內不能有鐵質物體干擾,對整個碼頭作業區的地面和周圍環境要求較高。

長興島振華基地IGV測試場地

而IGV不再依賴地面磁釘,而是依靠北斗導航定位、機器視覺系統和激光雷達協同來實現自動駕駛,這樣就無需在基礎設施上做較大的改造。另外,“堆場平行佈置”方案也更加貼合傳統碼頭的佈置方式。此外,IGV引入配合對整個岸橋、堆場已有設備的改造,這對全球所有老舊碼頭的自動化、智能化改造,實現“魔鬼碼頭”的低成本普及有較大意義。

此外,在人機交互方面,IGV相比AGV也有一定升級,AGV的作業環境要求完全無人,人機交互在特定區域靜止狀態時進行,而IGV允許在部分場景與人進行有限交互。這一設計主要是出於集裝箱裝卸過程中拆裝鎖銷的需要。

振華重工總工費國介紹,集裝箱在運輸過程中,箱與箱之間通過鎖銷連結固定,拆裝鎖銷的工序仍然必須由工人完成,主要原因是鎖銷種類太多,沒有統一標準。費國坦言,目前全球鎖頭種類可能有數百種,目前還無法靠機器自動完成,可謂碼頭自動化“最後一公里”的難題。

IGV上的激光雷達和機器視覺系統

談及IGV的自動駕駛與特斯拉等廠商的“Autopilot自動輔助駕駛”有何區別,費國表示,兩者還是有較大不同,在公開道路的自動輔助駕駛只需保持車道或避免碰撞,而IGV要實現碼頭正常裝卸集裝箱作業,必需把行車精度保持在50毫米以內,同時還要跟港區其他作業設備進行交互,這是比較難的。

此外,IGV與目前一些廠商開發的“無人集卡”也有區別,在靈活度方面,IGV尺寸較短,還能夠實現前後輪獨立大幅度轉向;而無人集卡轉向半徑較大,也缺乏專業的港口物聯網交互設備,在複雜狹窄的港區作業環境中,IGV能夠更加靈活。

張宇欣介紹,自上世紀90年代集裝箱運輸模式進入成熟期,自動化碼頭的發展就已開始,迄今已有30多年曆史,已經歷了4次迭代。

1993年,世界上第一個集裝箱自動化碼頭在鹿特丹港的ECT Delta Sealand投產。德國漢堡港隨後效仿,成為第一代集裝箱自動化碼頭。但其投資巨大、比人工操作效率低,且水平運輸採用內燃機驅動,噪音大,有污染,因而未能廣泛應用。

進入21世紀,隨着集裝箱運輸的快速發展,特別是超巴拿馬型運輸船的大量出現,推動了碼頭港口機械及裝卸系統的更新換代。

2002年,漢堡港CTA化碼頭投入運營,成為第二代集裝箱自動化碼頭的代表。

2008年,荷蘭鹿特丹港Euromax碼頭投入運營,成為第三代集裝箱自動化碼頭的代表。

2015年,廈門遠海碼頭建成世界首個第四代集裝箱自動化碼頭。

早在1998年,振華重工就開始着手研究集裝箱自動碼頭裝卸系統,對當時世界上所有投入運行的自動化碼頭進行調研,依託“產學研用”聯盟以及振華超過100名設計和調試工程師組成自動化控制系統研發隊伍,其整體水平居當時全球第一。

費國進一步介紹,自1999年打入德國市場後,振華裝備相繼進入荷蘭、英國。在當時的全球第一大港鹿特丹港的Euromax碼頭,振華提供了除AGV以外的全套設備,包括軌道吊、堆場設備、岸邊設備等。

振華長興基地等待發運的岸橋設備

2003年,全國勞模包起帆認為,中國也應該有全自動化碼頭,我們就在上海的外高橋二期設立了亞洲最大的自動化的空箱堆場。時任振華港機總裁管彤賢提出,自動化碼頭的概念不一定是必須聽老外的,我們必須有中國的解決方案。

2004年至2005年,振華投資約1億元,在長興基地建成了自動化碼頭的垂直水平分配線的示範線。由於研發中的AGV技術尚未成熟,碼頭上的水平機械大多是集卡,振華當時認為,要讓集卡實現自動化很難,但是如果改變傳統碼頭的堆放方向,由水平改為垂直,就可以更容易地實現自動化。當時我們曾經想把這個概念在連雲港實現,但因故沒有實現。

2002年,振華重工研製出第一代AGV原型機,在2005年至2007年期間,相繼開發出了三代跨運車的原型機。逐步將AGV和跨運車的動力從大功率內燃機改為混合動力直至全電動,解決高耗能、高成本的難題。

在2010年至2011年,振華完成香港國際貨櫃碼頭(hit)的24台軌道吊升級改造項目。之後,廈門遠海港希望建設自動化碼頭,成為國內首個自動化碼頭項目,我們就實現了整個項目的全國產化,從設備、堆場、水平運輸機器、設備調動系統,全部都是中國自研。之後,青島港、洋山港也就順理成章。

在自動化碼頭上的進展是振華在其他港機產品上的一個縮影。中國港機產品早期主要是靠性價比優勢進入國際市場,但是經過近30年的發展,中國早已從世界最大的集裝箱機械進口國變成最大出口國,也早已擺脱靠價格取勝的階段。

振華科技管理部副部長朱昌彪舉了兩個例子:在港機電控、自動化系統上的模式方面,上世紀90年代,起重機的電控系統基本都是國外原裝進口。我們先引進之前的原裝系統,並組建技術團隊學習不同的原裝系統的特點,逐漸培養組裝電控的開發設計調試能力,最終形成自主電控品牌EZ,擺脱對原裝電控的依賴,大幅增加產品競爭力。目前我們自主電控已經提供了4000多套,在振華起重機的佔比約達50%左右。這個模式同樣延伸到自動化系統,目前我們已開發了自主的起重機自動化系統,並廣泛應用於廈門、青島、洋山、寧波、廣州、欽州、泰國、巴基斯坦、阿曼、阿布扎比、意大利等國內外自動化碼頭中。

另一個例子是低姿態岸橋,分了1~3代產品,第一代基本是消化意大利用户給的老設備圖紙,第二代我們就從設計和工藝上做了全面改進,形成振華自己風格的產品,到第三代我們依靠創新完成了限高嚴、起升高度高的全新產品,技術達到國際領先水平,並持續拿下了美國多個項目的訂單。最新進展是美國福羅裏達項目第一批設備順利交機,美國波士頓項目近期也已順利發運。

進入新時代,振華重工副總裁山建國系統介紹了振華重工智能製造的整體規劃,為響應“中國製造2025”要求,進一步打造全球競爭力,振華提出開創“振華重工4.0”的新時代,從一體化的製造、精益化的製造、智能製造和綠色製造4個維度,提出新的規劃。

在製造過程精益化自動化的基礎上,達成設計先進工藝的CAPP和製造工藝的MES、資源的ERP等環節的數據流,實現產品全生命的週期管理,應用仿真技術、虛擬現實技術、傳感與射頻技術,網絡化技術、大數據技術,實現智能生產與決策,打造重型裝備製造企業、智能製造工廠。

振華將總體目標分為幾個階段來實施,第一步是做到精益製造,在2016年-2018年實施,現在基本上全面完成了改革提升工作,達成了製造標準化、經營管理戰略專業化,為下一步的信息化夯實基礎。

第二步是“兩化融合”,時間段是2018年-2020年,目前基本已經實現製造自動化與信息化,實現了實現了公司主要產品的關鍵製造過程的製造自動化,廣泛自動化的一系列改造。目前已經在核心生產工藝逐步打造一些數字化製造示範車間,主要包括結構件的製造、機械件的加工、零件的裝配,以及一些塗裝車間。

第三步要實現智能製造,可能要分6年來實現,從2020年-2025年,目標是基本完成數字化工廠的建設與推廣,初步實現由數字化向智能化的轉型升級。同時利用我們製造加工資源共享的服務,來探索建立面向集團內外部的一些雲製造平台,構成製造服務化支持平台,併為所有起重機設備提供在線檢測、遠程診斷服務,實現實際生產與模擬生產同步,對產品全生命週期進行管理。

目前振華已經逐步實現了一些小型零部件的智能製造和裝配,逐漸開始在箱梁焊接車間試點少人化和智能化生產,目標是用5年左右時間把所有的箱梁車間打造成智能製造機器人的自動流水線生產。

柔性鈑金車間機器人

但是像高大起重機這樣的大型裝備,如何實現自動化流水線的生產和裝配,還是一個重大科技難題,如果解決,對未來的智能製造提升將產生很大幫助,無論從時間、人力、物力、安全、環保角度都能夠得到巨大提升。

談及把“中國標準”輸出海外的問題,費國坦言,“輸出標準是個大題目”。

“我們公司從發展到現在,實際上一直花了很大功夫適應國外的標準。從振華第一台出口設備,出口到加拿大的岸橋努力適應加拿大標準,到後來適應美國標準,全球很多地方都有各自的標準。”

實際上這麼多年來,起重機行業沒有一個統一產品標準,這有點像電器,有歐洲標準、德國標準、美國標準等等,還有各種國家和地方的安全標準。起重機是一個古老的行業,這麼多年來,其實把所有的標準都自然分散到各個專業體系裏面去了。

我們自己的標準輸出,目前只有到亞非拉第三世界。實際上我們的產品出口到歐美富裕國家比較多,他們目前還是比較強勢,但我們也參與了很多行業協會標準制定的過程。

5G的出現可能是一個新的契機。朱昌彪表示,5G使原來不具備遠程及自動化能力的設備具備了改造升級的能力,2019年上半年,在振華承建的青島港全自動化碼頭上,我們聯合相關方,成功實現全球首例基於5G通信的自動化岸橋平穩移動。

2019年10月,振華重工還聯合中國移動、沃達豐和華為共同發佈了《5G智慧港口白皮書》,加快5G在港口的應用研究及項目落地。

目前,振華重工作為系統總承包商,與廣州港聯手將南沙四期打造成全球首創“單小車自動化岸橋、無人駕駛水平運輸智能導引車、堆場水平佈置側面裝卸、港區全自動化”方案的智慧港口,融入新一代物聯網感知、大數據分析、人工智能等先進技術,助力粵港澳大灣區首個全自動化碼頭建設。未來,5G將會加速人工智能技術在港口的發展,引發碼頭行業的新一輪變革。

本文系觀察者網獨家稿件,未經授權,不得轉載。