科工力量:沒有日本機牀,中國高端製造將一事無成?

【文/觀察者網 科工力量】

“工業母機訂單排到明年3月,工人三班倒都不能滿足市場需求”,在央視鏡頭下,國內機牀廠商抑制不住內心的喜悦,為了滿足急迫的市場需求,他們甚至決定加蓋更多的廠房。“大而不強”曾是中國機牀的代名詞,為了打破“低端混戰、中端爭奪,高端失守”的魔咒,我們花費了七十年。

機牀是工業母機,是製造機器的機器,小到螺絲釘,大到航空發動機葉片,都需要機牀來加工。它是裝備製造業最普遍、最重要的基礎加工工具,是名副其實的“國之重器”。在政府的相關文件中,機牀被列為關鍵核心技術,排在新材料、高端芯片之前。可中國至今仍在“高端機牀”的門前徘徊。

原機械工業部副部長沈烈初,曾發表一篇文章,題為“中國裝備製造業‘短板’在哪裏”,內容提到:“南京某機牀廠研製的五座標聯動的珩齒機牀,水平較高,但其數控系統、功能組件、液壓元器件都是進口產品,佔據總成本高達60%”。文章還指出:“機械產品由上千種零部件組成,如果關鍵工序出了問題,就可能給整機造成影響,甚至造成機毀人亡的慘劇”。

沈烈初發表的題為“中國裝備製造業‘短板’在哪裏”的文章

在習慣性認知中,中國早已是第一大機牀生產國,也是第一大機牀消費國。2019年,國內機牀行業產值194億美元,佔據全球市場份額高達23%,與此同時,國內機牀消費額223億美元,佔據全球市場份額超過27%。可在這種攤大餅式的“虛榮性”表象下,整個行業承受着“虛胖”,龐大的規模只是在為外資“輸血”。

今年10月,《證券時報》刊發報道,分析國內機牀訂單暴增的原因,內容除了提到海外疫情倒逼製造業迴流,導致國內企業需要更多的機牀設備,還指出國內機牀的核心零部件對外高度依賴,自給率不到10%。在高端數控機牀領域,關鍵零部件直接影響加工精度,為了保證整機的質量,顯示器、傳感器、伺服電機都需要進口。而昂貴的進口部件,壓縮了整個行業的利潤。

中國關鍵軟肋受制於人,國外研究機構早已心中有數。中美貿易戰打響之初,《日本經濟新聞》就刊文指出:“華為手機1631種零部件中,來自日本的多達869種。與中國出口消費品相比,日本為全世界出口原材料、核心工藝、關鍵零部件,就連美國的軍用組件也要從日本進口”。不可否認,在所謂的“日本經濟停滯20年”期間,日本製造業通過“轉型升級”、“修煉內功”,完成了向高端細分產業的蜕變。

2019年全球TOP 10數控機牀企業排名(來源:賽迪顧問)

同樣將時間拉回20年前,中國機牀行業也面臨野蠻生長期。當時,有兩條路擺在國內企業面前,一是投入大量資金自主研發,二是通過收購實現跨越發展。為了迅速縮小差距,大多數廠商選擇了後者,他們給出的理由是:自研技術投入大、週期長、風險高,而通過海外收購,不僅可以拿到專利技術,還能獲得相應的市場,穩賺不賠。

從2000年到2010年,幾樁重大收購案相繼啓動,比如,瀋陽機牀收購德國希斯,後者擁有147年機牀生產歷史。再比如,大連機牀收購美國英格索爾,這家美國公司手握數十個專利技術。2012年,瀋陽機牀成為全球量產第一的企業,大連機牀也憑藉極速擴張,位列世界第四。當時的報道鋪天蓋地,內容都是稱讚:“東北遼寧出了兩位機牀‘狀元’”。可這樣閃亮的數據,在今天看來,更像是落日餘暉。

知情人士曾回憶道:“在我們忙着‘做多’的時候,世界先進機牀已經進化到‘做精’”。當中國數控機牀技術仍停留在5軸階段,國外已經進軍9軸5聯動。可令人遺憾的是,西方國家開始對中國禁運5軸以上的先進機牀技術。一般人的頭髮絲通常是60微米,而一個超高精度機牀的工藝可以達到0.01微米,這比普通機牀精確100倍。

除了外來的困局,內部擠壓也將企業推向生死邊緣。國內廠商無法突破高端,大量低端產品形成內卷,產能無處釋放,資金無法迴流。為了自救,瀋陽機牀也曾投入重資,研發高端智能機牀,並在2014年全球首發。為了快速搶佔市場,他們甚至開創了機牀行業的租賃模式:客户先交付少量的保證金,就可以使用機牀,之後按照加工的產品數量收取費用。大連機牀甚至選擇發展副業,邁入金融圈,希望通過對外投資,挽回損失。結果,租賃模式和金融投資讓兩家企業揹負鉅額的債務,最終無法逃脱破產的宿命。

回顧歷史,中國機牀產業的大起大落,恰恰是因為沒有找到“技術”與“市場”的平衡點。解放前,只有上海、瀋陽、昆明一些地方,有機器修理廠,它們可以生產一些簡易的機牀。到1949年,全國金屬切削機牀年產量只有1500台左右,不到10個品種。新中國成立後,蘇聯援建156個重點項目,涉及機牀工業的就有3個。

起初,我們的產品都是按照蘇聯的圖紙生產仿製,後來積累了經驗,開始培養人才。像哈爾濱工業大學,按照蘇聯的教育體制,設立機牀和工具專業,學制5年,直接授予機械工程師資格。一大批高技術人才都是從這裏被輸送出去。

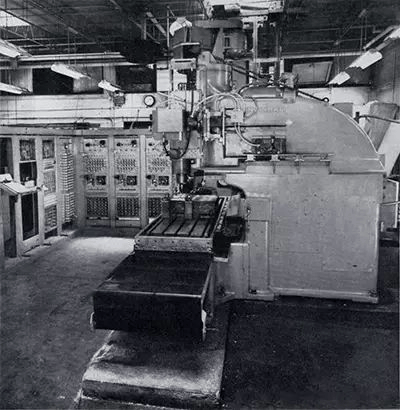

拿中國最緊缺的數控機牀來説,中國幾乎和西方同步。1952年,美國麻省理工研發了世界上第一台數控銑牀。僅僅過了六年,清華大學和北京第一機牀廠合作研發出中國第一台數控升降台銑牀。而且,哈爾濱工業大學研製的數控銑牀採用了電子管計算機編程、磁帶記錄控制等多種新技術,總體設計思想,與當時世界先進水平相比,處於同一個檔次。

1958年,北京第一機牀廠與清華大學合作,試製出中國第一台三座標數控機牀

70年代末,大規模集成電路和微處理器技術開始使用,並且被用到數控機牀上,這為美國、歐洲、日本的機牀工業整體升級創造了條件。但這並沒有大規模拉開中西技術差距,1980年,北京機牀研究所曾通過日本發那科公司,引進吸收數控系統技術。可侷限於時代背景,國內廠商更願意與國外合資,比如説德國,他們把零部件運往中國組裝,之後再貼上自己牌子,銷售到包括中國在內的發展中國家。有企業內部人士曾回憶道:“為了讓合作順利進行,德國人在簽署協議的時候,會外派工程師到中國,並給這些人配上奔馳車,後來有人卻發現,這些車被用來接送中國廠長”。

中國作為“世界工廠”,必定是第一大機牀消費國,也必定是第一大機牀市場。剛打開國門時,與外界交流少,先入為主的認為國外的技術先進,與其花費巨大精力投入技術研發,還不如中外合資,共同在中國這片藍海中掘金。甚至有工廠的採購人員提到:在當時的氛圍下,如果購買國內的零部件出了問題,設計人員會把責任推卸給採購人員,指責產品質量差。如果購買的是國外的零部件,沒人敢質疑。

在“市場”和“技術”間的搖擺中,國內也沒有完全偏廢哪一端,一直在尋求平衡點。從“六五(1981年到1985年)”之後,國家連續組織了幾個五年計劃,攻關數控技術。在2013年前後,也基本完成了從普通機牀向數控機牀的升級。雖然比西方晚了三十年,但這沒能阻擋中國企業在“技術”與“市場”領域的雙向探索。

重組整合、再聚力量突破高端,一直在進行。瀋陽機牀、大連機牀破產後,被中國通用技術集團整合。在今年4月舉辦的國際機牀展覽會上,通用技術集團作為“國家隊”,不但一次發佈了8款新產品,還展出了26台具有代表性的高端機牀。通用技術集團的機牀底座,更是傳承自北京機牀研究所,後者一直堅守在技術一線。而在民營廠商中,包括創世紀、海天精工、浙海德曼、國盛智科在內的多家企業,已經向細分領域的龍頭地位挺進。

幾年前,日媒曾對外公開表示:“沒有日本機牀,中國在高端製造領域將一事無成,只要日本封鎖住大型機牀,中國就根本造不出航母”。如今,這樣的預測已經成為過去。經歷了“中外合資、海外收購、技術吸收、制裁圍堵”,中國機牀產業變得越發成熟,“低端混戰、中端爭奪,高端失守”的魔咒開始被打破。機牀產品的壽命期一般為十年,2011年全球機牀產值和消費量達到高峯後,進入十年的下行期。如今,整個產業開始了新一輪的存量替換,而海外疫情倒逼製造業迴流,又帶動了國內機牀市場的繁榮。在“技術”與“市場”的雙重加持下,突破高端已經觸手可及。

本文系觀察者網獨家稿件,文章內容純屬作者個人觀點,不代表平台觀點,未經授權,不得轉載,否則將追究法律責任。關注觀察者網微信guanchacn,每日閲讀趣味文章。