【大數據企業故事】燕京啤酒(貴州)有限公司:大數據賦能轉型升級

作者:万吨

從產品層面看,啤酒業比拼的是工廠自身研發及生產能力。如何提升生產效率?燕京啤酒(貴州)有限公司給出的答案是,紮實推進大數據智能化製造。

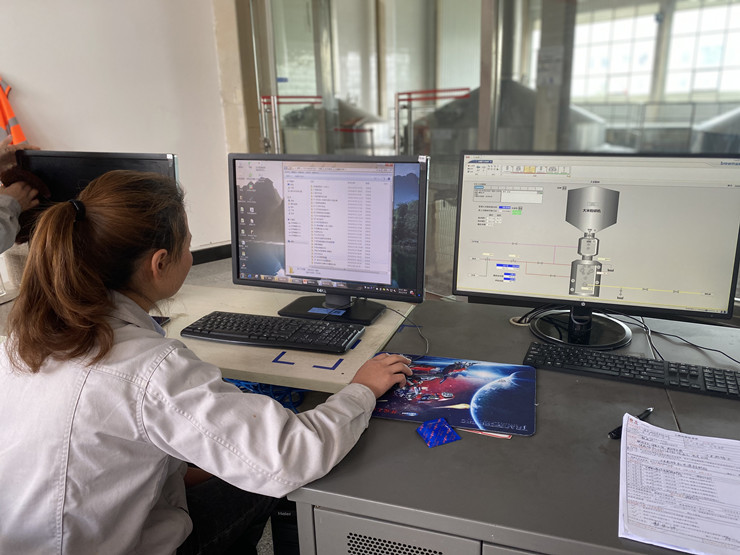

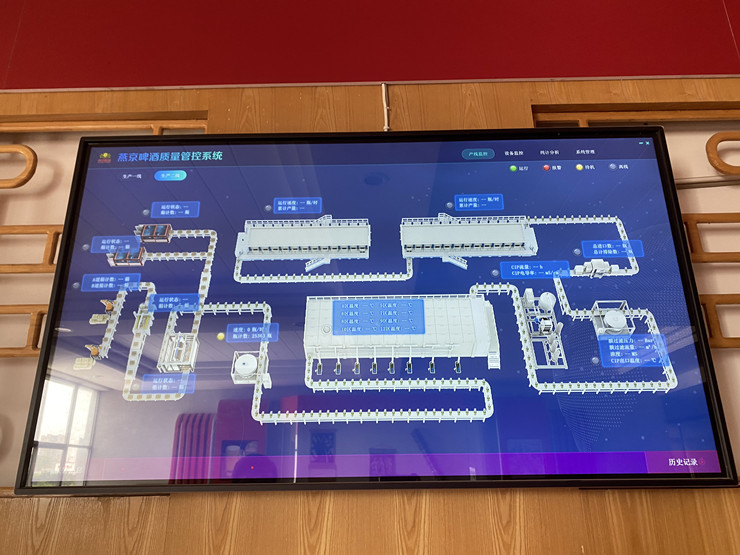

5月8日,記者來到地處白雲區麥架鎮的燕京啤酒(貴州)有限公司包裝車間,崗位、質檢、設備運行等數據採集全被“裝”進車間質量管控大數據平台,管理人員“一趟不用跑”,坐在辦公室也能通過電腦或移動端遠程操控、即時查看,方便又精準。

“質量管控大數據平台上所有設備的數據都有顯示,生產温度、壓力、流速、含氧量等關鍵指標2、3秒鐘就會即時更新,超出設定的預警範圍就會報警。”

據包裝車間主任陳凱介紹,公司於2017年正式啓動企業信息化、智能化改造提升;2018年,作為白雲區“大數據+傳統工業”深度融合應用、發展智能製造的試點,燕京啤酒生產過程管控質量大數據平台建設啓動,以包裝車間生產線為切入口,開展智能改造升級項目;2019年,該平台建成投用,打破以往的數據孤島,設備與崗位之間實現互聯互通。

“以前,如果設備出現問題,我們只能通過人工記錄數據,由技術人員憑經驗判斷解決方案,萬一改善不到位,必須重新再處理。因此,車間以往每年會進行一次、為期一個月的‘大體檢’,提前做好設備維護。”

在陳凱看來,看似“未雨綢繆”的做法並未解決根本問題,“質量數據散落在各崗位設備,人工採集除了消耗大量人力外,還導致質量管控的成本增加,質量管理決策也缺乏系統支撐。”

“管控質量大數據平台運行後,各項關鍵點的數據被即時採集至後台,以上問題得到了解決,質量改進措施得以落地,設備‘大檢’的情況不復存在,只要做好階段性的維護即可。”陳凱補充道,比如平台會通過梳理各崗位關鍵控制點,對崗位影響產品質量的過程數據進行記錄,並對每個質量控制點的數據使用對應的分析圖表做出數據分析,從而制定有效的管控措施;採集設備故障的報警信息,可以從影響時間、頻次、發生時間、月度累計、季度累計、年度累計進行準確記錄,以此作為設備維修的重要指導數據。

“在人工成本飛速提升的當下,智能製造無疑是降低成本、提高效率的重要砝碼。去年,我們還對該平台進行了二次升級,聚焦PI報表分析,開展崗位記錄電子化,對報表數據進行顏色(紅、黃、綠)管理提示,從而進一步優化人力、提升效率。全年產量達20萬噸,產值10億元,產品銷往雲南、廣西、湖南等地。”公司行政部部長劉建斌介紹道。