錨定世界一流 矢志自立自強

膨脹管準備就緒即將發往現場。

精細控壓鑽井系統現場。

頂驅在車間已完成裝配準備發往現場。

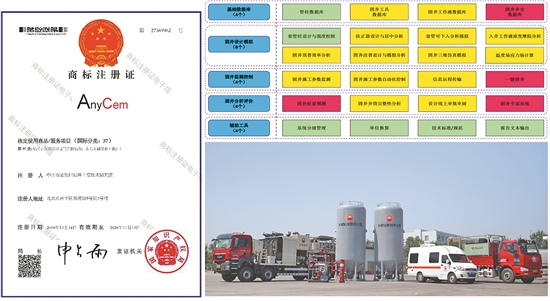

自動化固井核心軟件平台及配套裝備。

休斯敦中心全可溶橋塞現場應用成功。

本報記者 徐曉英 耿莉 通訊員 楊宇平

工程技術研究院聚焦“率先建成世界一流研究院”的戰略目標,大力實施“創新驅動、技術引領、人才優先、價值導向”戰略,着力放大重組整合優勢,系統構建研發格局,有力加強支持服務,深度優化產業結構,持續激活體制機制,企業步入創新攻關增速期、效益發展增長期、價值創造增量期。五年來,獲國家級獎勵4項、省部級獎勵97項、集團公司十大科技進展6項、CIPPE創新金獎3項,發佈自主創新產品24項,榮獲集團公司2018-2020年中期業績優秀單位。

站位全局 精心佈局

科技創新治理體系系統構建

工程院秉持“自主創新、重點跨越、支撐發展、引領未來”的科技方針,初步構建了現代化科技創新治理體系。

強化頂層設計特色核心技術體系。頂層設計13大主體技術研發方向和9大技術體系,構建以國家科技重大專項項目為牽引、集團重大攻關項目為依託、院級課題為基礎,以“基礎+應用”“創新+創效”“本部+外腦”為特徵,以重大裝備、尖端儀器、核心助劑、自主軟件為載體的核心技術體系。

構建國內外“一體兩翼”研發格局。發揮院本部在鑽完井長期厚重的技術積澱、休斯敦中心區位優勢以及中東技術支持中心一體化研發支持作用,構建以院本部為主體、以休斯敦中心和中東技術支持中心為兩翼的研發格局。

強化實驗條件平台建設。持續提升實驗室儀器裝備配套和實驗能力建設,具備27大類實(試)驗、測試與評價能力,部分實驗室通過CANS、CMA認證;在休斯敦建成國際一流的非常規工程技術一體化實驗室。

構建開放共享一體化研發平台。建全井下作業、儲層改造、信息化等研發業務鏈條,搭建院內一體化研發矩陣,形成攻關合力。統籌外部資源,搭建了系統內外一體化研發平台,攜手油氣田與鑽探企業共建“鑽井工具與裝備服務中心”“西部井下作業技術中心”,與石化院、清華、北航、石油大學(北京)等單位組建17個“三跨”創新團隊。

強化數字化智能化轉型升級。聚焦智能鑽完井技術研發、高端軟件開發、遠程技術支持,加強大數據、人工智能與鑽完井技術的深度融合,加快智能鑽完井核心技術研發和傳統優勢技術智能化升級,挖掘數據價值,打造工程院發展的“另一增長極”。

大力推進北石公司科改示範行動。聚焦法人治理結構改革、全面推行任期制和契約化管理、構建市場化薪酬體系、科技成果轉化創效能力提升等改革創新舉措,制定46項各管理層權責界面清單,建立經理層責權利對等管理機制,精減機關冗餘35人,新增戰略合作伙伴逾20個。

全面啓動世界一流研究院創建。深入貫徹落實集團公司黨組工作部署,實施“四大發展戰略”,確立“六個一流”發展目標,科學規劃三個階段總體方案,詳細部署三年行動計劃,從六大方面制定出台了40項具體舉措,預計形成標誌性成果300餘項。

着眼需求 扛起使命

攻關突破邁向高端

工程院承擔國家、集團/股份公司項目67項,圍繞6大技術集羣,形成40項重大裝備工具、材料、軟件和核心配套技術,儲備28項高端前沿技術,引領工程技術發展方向。

自動化鑽完井技術與裝備方面:創新研製首台四單根立柱鑽機、提升載荷85~1000噸全系列頂驅、雙級高精度壓力控制精細控壓鑽井為核心的超深井鑽井裝備;AnyCem?系統的自動化固井技術與裝備取得重大突破。

井下隨鑽測控技術與裝備方面:研製出指向式全旋轉導向工具、旋轉導向增效馬達及連續管鑽井動態參數測量等工具;“解卡”抗高温隨鑽測量系統175℃/200時高温渦輪發電機電源穩壓模塊;無源磁導向實現了“零”的突破。

提速技術與工具方面:形成以鑽井工程一體化軟件為核心的超深井鑽完井工藝技術,集成國際首創三維凸脊型非平面齒、300小時壽命螺桿鑽具、膨脹管裸眼封堵技術、自動尋優司鑽導航儀SDI等深層超深層油氣開發利器,突破8000米勘探領域。

井筒工作液材料與技術方面:研製11類43種高端鑽井液處理劑,其中抗温240℃淡水基鑽井液、抗温300℃水基泡沫鑽井流體及抗鹽水侵45.0%的抗温220℃、密度2.60g/釐米3立方厘米油基鑽井液體系均達到國際先進水平;研製出高強度韌性水泥,抗壓強度大於50MPa,楊氏模量同比降低30%;形成壓裂液添加劑產品體系,可變黏度挾砂降阻劑實現滑溜水黏度1~120cP即時可調,降阻效果顯著,壓裂液體系滿足230℃超高温壓裂要求。

完井與儲層改造技術方面:研製成功適應井深最大的2"×8000米連續管作業機,及適應我國道路運輸的世界上同等管徑最大的2-3/8″×5500米、2-5/8″×4500米兩種大管徑超大容量連續管作業機;研製出系列化高性能膨脹管材料,脹後衝擊韌性>150J,提高地層承壓能力35MPa,創造多項作業紀錄;形成8種規格、5種温度系列全可溶橋塞,整體達到國際領先水平。

儲氣庫工程技術方面:形成老井評估與封堵、枯竭氣藏與鹽穴儲氣庫高效鑽完井、鹽穴儲氣庫造腔排滷、油套管柱氣密封檢測、井筒完整性監測評估等5項特色技術。

加強總部部門和子集團決策參謀支持。擔綱完成國家2020-2035年油氣重大專項接續戰略研究、國家中長期油氣工程領域戰略規劃研究、國家深地計劃課題,以及集團公司2035年鑽井發展戰略和工程技術“十四五”科技發展規劃框架。發行《油氣勘探開發工程技術》專刊,定期提報各類研究專報及簡報,定期開展鑽完井專業回顧性梳理和提速提效評價分析;持續推進總部EISC支持。

加強川渝頁岩氣、新疆瑪湖、大慶古龍頁岩油等水平井鑽完井技術支持。集成近鑽頭地質導向、大功率螺桿、頂驅扭擺減阻等特色技術,參與亞洲最長水平井華H90-3井技術支持,實施技術總包與科技示範井35口,寧209H71-3井創國內頁岩氣井水平段3100米最長紀錄。

拓展塔里木、西南、新疆南緣等深井鑽井技術支持。持續推進精細控壓、個性化PDC鑽頭、油基鑽井液、超深井固井等技術應用,大幅提升複雜深井工程質量,樹立多項區域標杆。助力高探1井等勘探重大發現。

有序開展中東、乍得、尼日爾等海外技術支持。出色完成集團公司NEB資產領導者項目20個課題50項KPI支持任務;在40多個海外項目開展項目評價、方案編制、重點井優化設計、成熟技術集成與推廣等工程技術支持和服務。

立足特點 突出特色

產業發展步入新業態

堅持科研與產業互補並重,着力構建“3+2”大產業格局,產業工作取得長足進展。

構建鑽完井裝備、工具儀器、化學材料及軟件產品的大產業格局。將北石公司、江漢所打造為高端裝備、工具、儀器類產品的孵化和產業平台。北石公司具有年產頂驅100台套、PDC鑽頭200支、全可溶橋塞1萬支的生產能力;提升連續管作業裝備“智造”水平,作業機年產能力超過30套。將西安康布爾公司打造為具備6000~8000噸/年的油田化學成果轉化與推廣能力的孵化和產業平台。成立信息中心,實現鑽完井軟件和智能鑽完井技術的商業價值。

強化優勢產品的推廣應用。25種機械類工具產品、8項工藝技術、15類油田化學產品進入國內外技術服務市場。頂驅產量238台套,連續管作業機生產(銷售)64台,CGDS近鑽頭地質導向應用逾220井次,鑽井液技術服務460餘井次,固井技術服務1000餘井次,控壓鑽井技術服務46口井,高效PDC鑽頭應用近200井次。

激發潛能 激活動能

體制機制增強創新動力

聚焦科技創新和創效中心工作,着重科學決策、共享平台和四項機制建設,激發動力活力和潛力。

建立全生命週期科研管理機制。建立以院科技委員會和四個專業技術委員會為架構的科研決策機制,實行項目掛牌運行制度,建立自上而下課題“甘特圖”管理模式,建立項目研發寫實和成果登記入庫制度,建立科研項目後評估管理制度。

建立創新驅動的成果轉化機制。制定科技成果轉化管理辦法、成果產業化培育與孵化獎勵細則和重點成果轉化與推廣工作計劃,強化創新項目同現實需求對接,創新勞動同利益分配對接。國內外市場不斷拓展,技術產品及服務遍及國內各油氣區及海外50多個國家和地區。獲集團公司科技成果轉化創效獎勵逐年提升。

建立引才育才用才培養機制。加快急需人才引進,深入推進崗位序列改革,全面構建四支人才隊伍矩陣式培訓體系,強化勞動合同管理,完善市場化用工制度。累計引進內部專業技術人才70餘人,培育碩博研究生300餘人、企業專家82人。

建立精準激勵的薪酬分配機制。建立了以崗位工資與津補貼為基礎、分類績效考核為槓桿、創新創效激勵分紅為導向、多層次專項獎勵為補充的薪酬分配機制,重點向關鍵崗位、領軍人物、核心骨幹傾斜;建立了員工薪酬增量與創新創效深度捆綁、與經營效益緊密掛鈎的中長期激勵機制;積極推行崗位分紅與試點項目收益分紅激勵。

堅持開放搞科研,主動融入全球創新網絡,形成“中美兩地”高效協同發展新模式。

優化運行管控機制。建立符合美國法律法規、國際慣例和集團公司決策程序的運營管控方式,確保其相對獨立性,形成相對成熟的當地化、國際化管控模式。通過重構管理機制,建立分級授權、完全項目制、遠程例會等機制,在國企海外研發機構中率先全員復工,實現休斯敦中心平穩有序運行。

着重基礎前沿和關鍵核心技術突破。匯聚70餘名一流的國際化人才,構築國際技術合作平台和研發高地,建成“6大團隊、4大技術系列、7大主體方向”的研發體系,形成高效PDC鑽頭、全可溶橋塞、減阻劑、調堵劑等23項國際先進的標誌性成果。

建立國內外成果轉化機制。發揮集團公司整體優勢,以壓裂減阻劑、特種橡膠材料等項目為抓手,與石化院、蘭州石化及油氣田企業打造上下游一體化創新聯合體,形成“研發+生產+應用”的全鏈條轉化模式。按照項目收益分紅方式,與北石公司等簽訂成果轉化協議,保障全可溶橋塞、PDC鑽頭等高端產品在國內落地轉化。

本報記者 劉增 資料提供 蔣宏偉 曲從鋒 宋治國 梅運誼 楊振周