鋼鐵洪流,川流不息——超薄帶鋼無頭連鑄連軋_風聞

马氏体-2022-01-27 13:20

從鋼鐵廠到千家萬户,從灼熱的鋼水到汽車上使用的薄鋼板,要經歷怎樣的千錘百煉?

讓我們走進火龍奔騰的鋼鐵生產現場。

在現代鋼鐵工業的大規模生產中,經由轉爐或電爐冶煉得到的鋼水,首先要在連鑄機上鑄成規格統一的鋼錠。

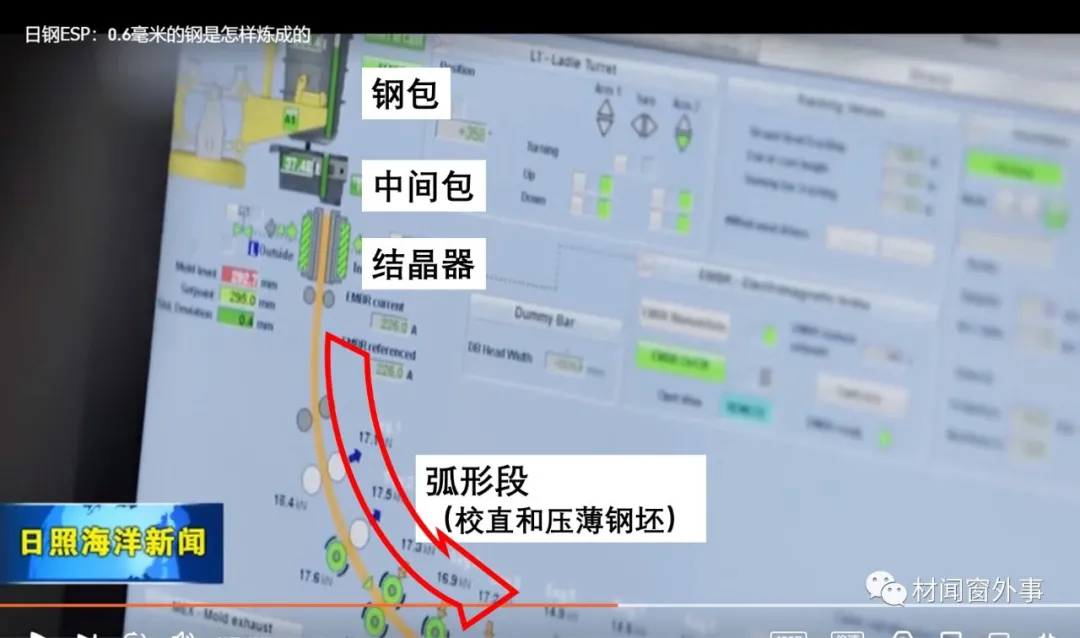

鋼包迴轉台從鍊鋼爐一側接手盛滿數百噸鋼水的大鋼包,通過旋轉把大鋼包轉運到澆注位置。

中間包在大鋼包下就位。它能容納數十噸鋼水,在澆注過程中暫存鋼水,起到緩衝、穩流、上浮分離夾雜物等作用。

鋼水經由陶瓷材料製成的水口,在隔絕空氣的條件下,從中間包流向結晶器。板坯結晶器是一個橫截面呈扁長方形、兩端開口的水冷銅模。鋼水流經此處,側面接觸結晶器而冷卻凝固成殼體,而內部仍然處於液態(剛開始澆注鋼水時,結晶器還帶有“底板”——引錠杆,引導鋼殼穿過連鑄機)。結晶器作上下往復振動,避免鋼殼粘在結晶器上。

離開結晶器後,對鋼流噴霧冷卻,使其內部完全凝固。與此同時,鋼流通過弧形段,從垂直轉為水平狀態。趁芯部鋼水完全凝固前,對鋼殼的側面進行擠壓,可以打碎晶粒,減輕鑄坯中心部位的疏鬆和偏析(即“液芯壓下”)。對於薄板坯連鑄,液芯壓下還起到減薄鑄坯、匹配連鑄機和軋機對鋼坯厚度的不同要求的作用(結晶器不宜太薄,但進入軋機的鋼坯不能太厚)。

連綿的鋼流被切割成特定長度的鋼坯,等待熱軋。

熱軋是一個“趁熱打鐵”的過程,利用高温下鋼坯較好的塑性,如同擀麪一般把厚鋼坯壓制成鋼板;同時鋼坯內部粗大的鑄造狀態晶粒發生變形,再結晶為更細小的晶粒,從而提高鋼材的強度和韌性。

如果連鑄和熱軋是兩個相互獨立的工序,那麼連鑄坯冷卻後需要在熱軋前重新加熱(一般要加熱到1200℃左右,加熱時間以小時計),這顯然會增加能耗(下面動圖是板坯從加熱爐中取出,進行往復粗軋初步減薄的過程,之後還要進行連續的精軋得到薄鋼板,詳見面朝大海,金石為開——走進首鋼京唐(下))。因此,一個很自然的想法是利用連鑄鋼坯的餘熱,直接進行熱軋(為了保證熱軋時鋼坯的温度均勻、恆定,從連鑄機出來的鋼坯還是要先進過均熱爐加熱)。這就是連鑄連軋。

對於薄鋼板的生產,常規熱軋只能做到數毫米厚度(軋製得到的是長條狀的鋼帶,被稱為帶鋼,再捲成鋼卷)。而採用薄板坯連鑄連軋工藝,把薄的(幾十毫米厚)連鑄坯經過液芯壓下進一步減薄後進行高速熱軋得到薄帶鋼,最薄可以做到一兩毫米。

傳統上,要得到一毫米左右厚度的薄鋼板,需要以較厚的熱軋帶鋼為原料進行冷軋(詳見冷連軋起點——武鋼一米七軋機工程)。冷軋使鋼帶處於加工硬化狀態,隨後還需進行退火,使鋼材發生再結晶,重新恢復高塑性、韌性的狀態,以利於用鋼企業對鋼板進行加工。但這樣熱軋後冷卻-軋製-再加熱-再冷卻的生產流程顯然增加能耗、提高了成本。

過去,冷軋薄板是鋼鐵行業高技術產品的代表之一,替代了“傻大黑粗”的熱軋鋼板,讓汽車、家電、日用品更加輕薄(上圖為國內還不能生產冷軋薄鋼板的上世紀八十年代以前,用鏤空的厚鐵皮做的熱水瓶外殼)。而如今,用熱軋薄板代替冷軋薄板,即“以熱代冷”,成為了鋼鐵材料開發的熱點之一,已被不少汽車廠商採用。據測算,熱軋薄板將可能取代30%~35%的傳統冷軋薄板的市場。

那能不能把熱軋板做得更薄,從而代替更多冷軋板的市場呢?

恐怕不太容易,因為薄鋼板的冷卻速度太快,在熱軋過程中難以保證帶鋼的温度均勻。

那能不能再提高熱軋的速度以戰勝冷卻速度呢?

很難,因為軋製中的鋼帶坯之間有斷頭,鋼帶坯頭部進入軋機、尾部離開軋機的速度是受限的,以確保鋼帶坯運行平穩、可控。

那麼解決方案就是——減少甚至取消斷頭。

這可以從兩個方面着手,一是在薄板坯連鑄連軋生產線上延長連鑄坯的長度(幾十米到上百米),從而儘量減少斷頭的數量,即所謂“半無頭軋製”,減少鋼帶坯進出軋機時加減速的耗時;另一種方法是在粗軋後把鋼帶迅速焊接起來,實現“無頭軋製”。

隨着薄板坯連鑄連軋技術的進步,無頭連鑄連軋技術(ESP)應運而生。

把“無頭”修飾於“連鑄”之前,意思是連鑄坯不再被切斷,而是連綿不斷地送入軋機軋製,徹底消除鋼坯之間的斷頭。

這意味着軋機和連鑄機直接剛性相連,在連續生產過程中沒有緩衝的餘地,對連鑄和軋製過程的控制技術提出了更高的要求。

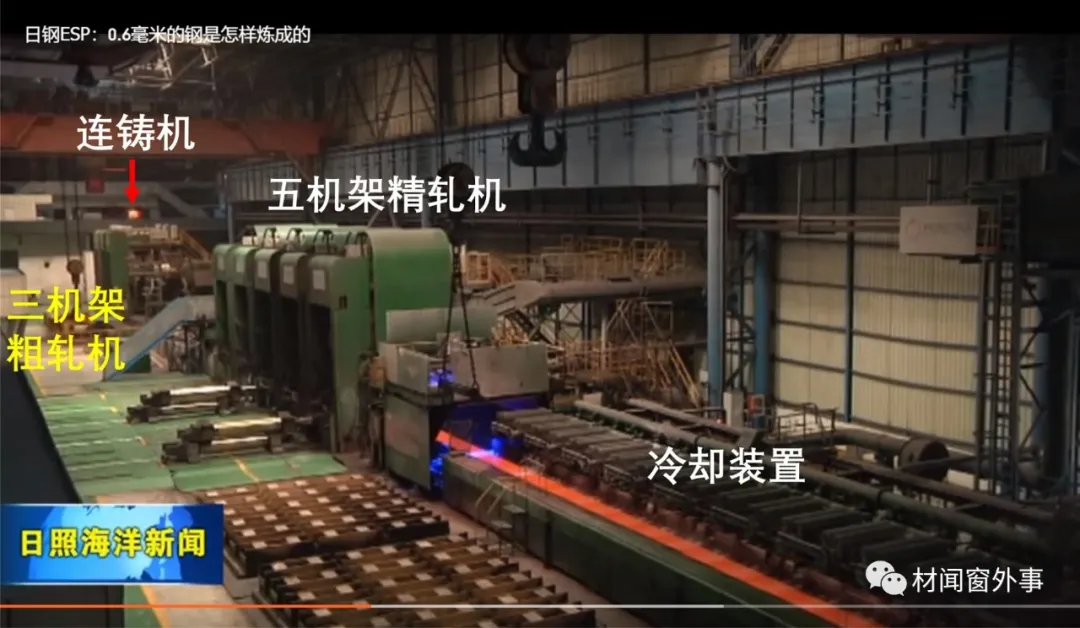

70~90mm厚度的連鑄坯被三機架粗軋機軋製成10~20mm厚度的中間坯。

隨後通過感應加熱爐,對中間坯進行快速、精準、高效加熱。

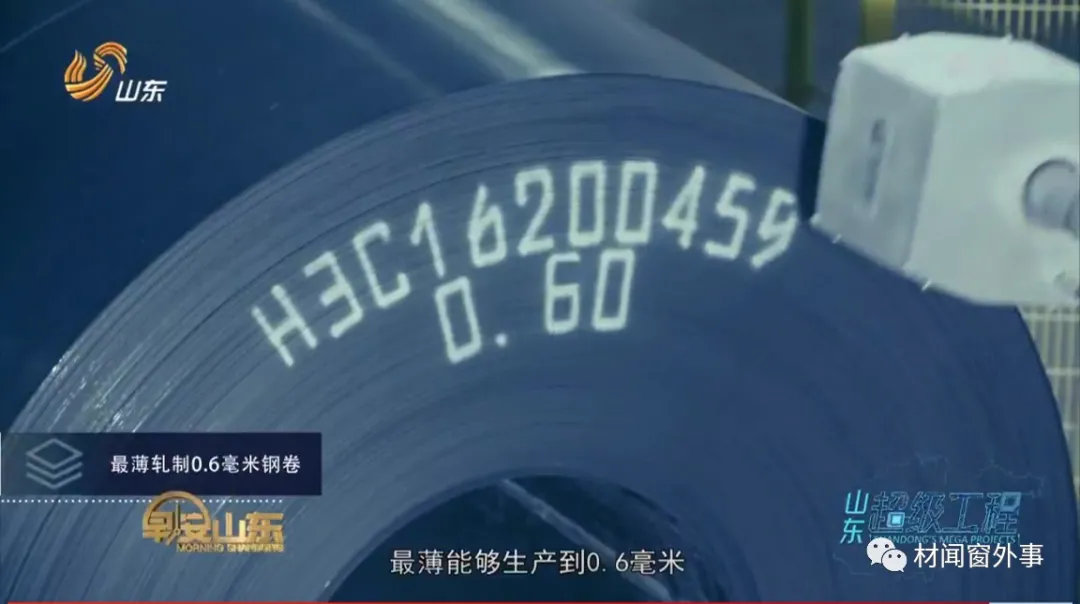

最後,經過五機架精軋機,得到厚度最薄可達0.6mm的超薄帶鋼(最寬可達1600mm)。

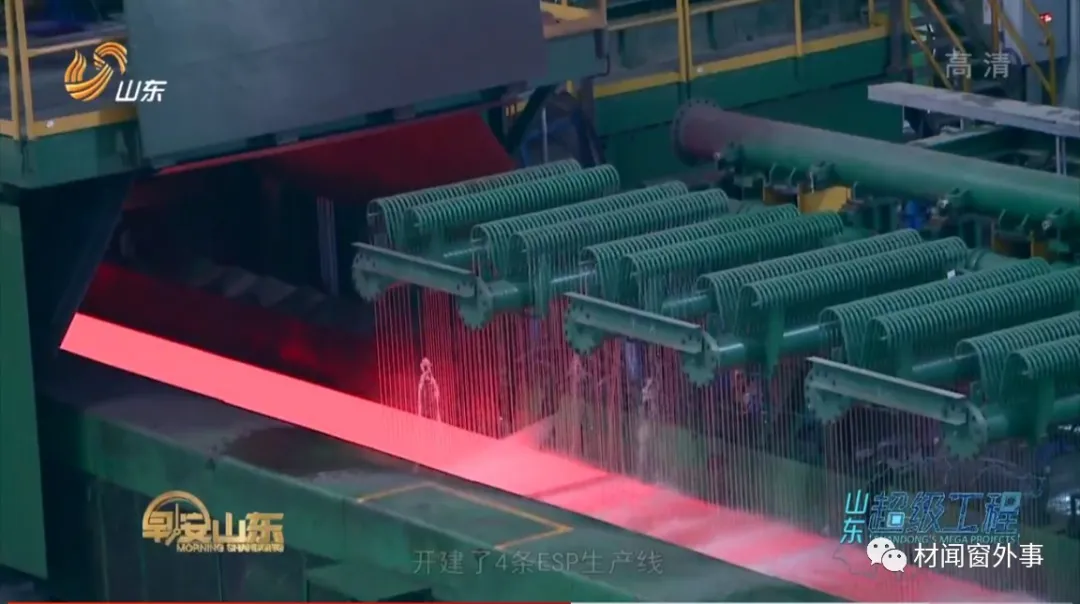

精軋完成的帶鋼經冷卻後,按所需長度裁切、卷取成鋼卷。

短短193米長度的ESP生產線,僅需不到7分鐘,就能把鋼水變成鋼卷。而傳統熱軋生產線長達數百米,加工時間以小時計,且還不包括連鑄、冷軋的佔地和用時。ESP技術顯而易見的優勢,就是能夠充分利用連鑄坯的餘熱並減少軋製過程中的散熱,大大降低能耗(比傳統熱軋減低能耗40%~70%,比薄板坯連鑄連軋降低能耗25%~35%)。由於鋼坯在軋製過程中沒有斷頭,也就不需要切除質量不好的頭尾部分,從而提高了鋼水的利用率(可達97%~98%)。更重要的是,ESP的軋製速度更快,可以軋製出1毫米厚度以下的超薄帶鋼,能夠在更多場合代替冷軋帶鋼,極大地簡化了鋼鐵生產流程,降低能耗和成本。

這種超薄帶鋼ESP無頭連鑄連軋技術,由意大利鋼鐵企業阿爾維迪(Arvedi)於2009年率先開發應用,國內由日照鋼鐵控股集團有限公司(位於山東省日照市,民企)在2013年引進首條ESP生產線,目前已建成5條,而國內其他鋼鐵企業也陸續引進了ESP。

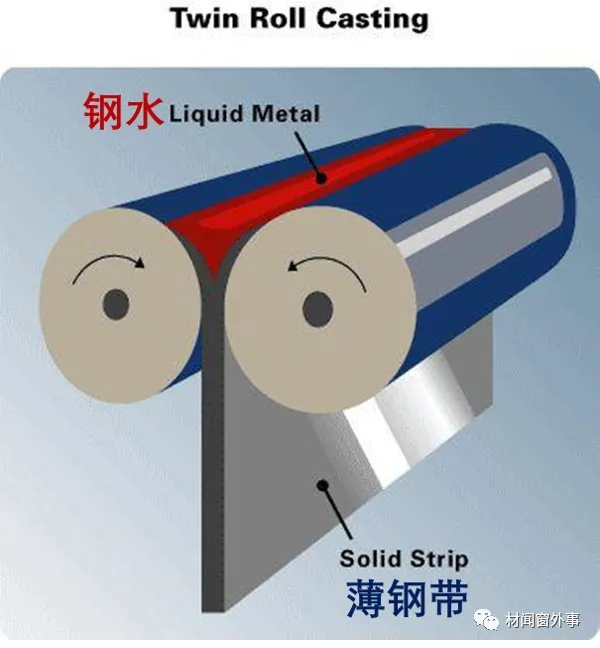

除了ESP之外,國內還有江蘇沙鋼集團(位於江蘇省蘇州市張家港市,因張家港古名“沙洲”,故稱沙鋼,是我國鋼產量最大的民營鋼鐵企業,也是位列寶武、鞍鋼、河鋼之後我國鋼產量第四位的鋼鐵企業)引進美國著名鋼鐵企業紐柯公司(Nucor)的Castrip超薄帶鋼工藝。這種技術又被稱作超薄帶雙輥鑄軋技術,用兩個相對旋轉的水冷銅輥實現鋼水的凝固並直接擠壓成厚度1.4-2.1mm的鑄帶,再經單機架軋機熱軋即可得到0.7-1.9mm厚的超薄帶鋼。這種技術讓生產線變得極為緊湊,僅50米長,從鋼水到熱軋鋼卷的時間不到30秒,省去了連鑄機和加熱爐,減少了軋製過程,能耗更低。另外,鑄帶厚度很薄而凝固速度很快(不到1秒),晶粒細小,不發生偏析,在厚度方向上成分均勻,有利於提高鋼材的力學性能和耐腐蝕性。

鋼鐵是傳統行業,但鋼鐵行業的創新從未止步。

新技術新裝備的應用是為了更快、更高效地生產鋼鐵產品,也是為了讓鋼鐵生產過程更加清潔、綠色。

永不停歇的滾滾鋼流,奔向鋼鐵行業高質量發展的明天。

相關閲讀:

雖無球差校正眼,但懷掃描透射心

從一閃而過的熒屏畫面中解析工業生產流程

破解材料密碼,見證中國科技進步

做一個比鐵還硬、比鋼還強的工業黨

歡迎關注個人微信公眾號“材聞窗外事”

參考資料:

山東衞視. 《早安山東》20181008山東超級工程:鋼鐵創新先鋒

http://news.cctv.com/2018/10/08/VIDEEehoO9vtX58s57Bdqegq181008.shtml

山東日照廣播電視台.日照海洋新聞. 日鋼ESP:0.6毫米的鋼是怎樣煉成的

https://v.qq.com/x/page/t0861kqv0iv.html

其他視頻素材包括中央電視台《走遍中國》20190724《熔鑄九州》第二集《破繭成蝶》(武鋼冷軋)、《走遍中國》20190603-20190607《百鍊成鋼》(首鋼京唐)、《鋼鐵脊樑》第二季《鋼鐵之翼》(沙鋼超薄帶鋼)、《走遍中國》

王利民. 熱軋超薄帶鋼ESP無頭軋製技術發展和應用. 冶金設備, 2014, 000(0z1):60-65.

祭飛. 無頭軋製技術的優勢與我國現狀. 重工與起重技術, 2014(3):8-9.

彭曉華. 薄板坯連鑄連軋的液芯壓下技術. 鋼鐵, 1999, 34(9):6.

劉津偉, 張清輝. CSP和ISP技術淺析. 鞍鋼技術, 2003(5):37-40.

世界金屬導報.獨家專題:沙鋼超薄帶雙輥鑄軋技術工業化實踐.

https://www.sohu.com/a/397349825_313737