硅基功率半導體面臨挑戰_風聞

芯世相-芯世相官方账号-芯片电子元器件IC半导体分销教科书式必读公众号2022-04-25 13:51

功率半導體供應商在持續開發和交付基於傳統硅技術的設備,但硅已接近它的性能極限,並面臨來自 GaN 和 SiC 等技術的日益激烈的競爭。

作為回應,業界正在尋找擴展傳統的硅基功率器件的方法。至少在短期內,芯片製造商正在努力提高性能並延長技術的應用時間。

功率半導體是用於從低壓到高壓多種應用場景的專用晶體管,例如汽車、工業、電源、太陽能和火車。這些晶體管像設備中的開關一樣工作,允許電流在“開”狀態下流動並在“關”狀態下停止。它們提高了設備的運作效率,並最大限度地減少了設備系統中的能量損失。

多年來,功率半導體市場一直由硅基器件主導,即功率 MOSFET、超結功率 MOSFET 和絕緣柵雙極晶體管(IGBT)。這些硅基器件於上世紀70年代首次實現商業化,如今幾乎在每個系統中都能找到。這些產品在技術上比較成熟且價格低廉,但它們也有一些缺點,並且在某些情況下達到了理論性能極限。

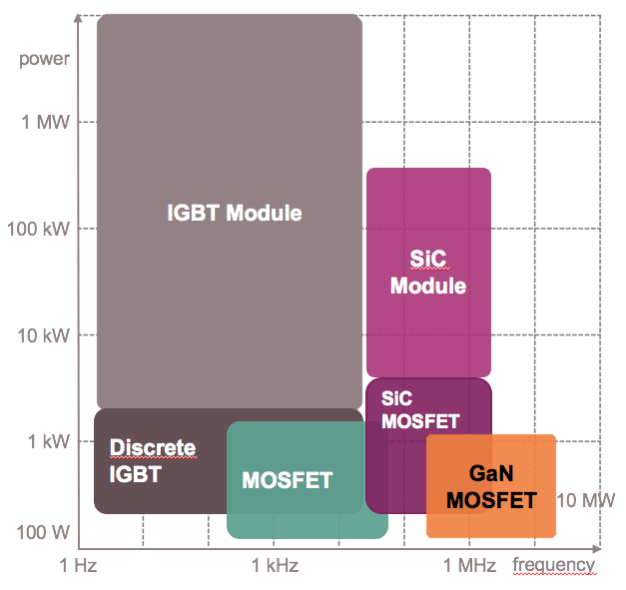

這就是為什麼許多供應商也在開發和交付基於兩種寬帶隙半導體——氮化鎵(GaN) 和碳化硅(SiC) 的新型功率器件。在一段時間裏,市場上GaN和硅基功率器件在不同領域與硅基IGBT和硅基MOSFET競爭。雖然GaN 和 SiC 器件效率更高,但它們也更昂貴。

總的來説,這些不同類型的功率半導體為客户提供了選擇,但它們也增加了一定程度的混亂。事實證明,沒有一種功率器件可以滿足系統中的所有要求。這就是客户需要一系列具有不同額定電壓和價位的選項的原因。

**GaN 和 SiC 器件在近期備受關注。**它們是新一代半導體,並提供了各種令人印象深刻的屬性。但成熟的硅基器件也很重要,它們不僅不會很快消失,而且會繼續發展,儘管速度比前幾年慢。

全球最大功率半導體供應商英飛凌的應用管理總監 Bob Yee 表示:“今天我們看到,即使寬帶隙技術出現,硅仍將是功率MOSFET的主導形式,約佔市場的60%。”

他還表示:“寬帶隙將填補並佔據硅的空間,從而增加更多價值,並將在硅無法實現的地方實現新的應用。也就是説,寬帶隙是對硅的補充,但在可預見的未來,硅仍將是主力。”

換句話説,所有技術都有一席之地。總而言之,基於硅的功率半導體器件,包括 IGBT 和 MOSFET在內,仍佔整個市場份額的 80% 左右。如今在硅的競技場上已經發生了幾項大事,包括:

• 供應商正在推出新系列的硅基功率MOSFET、超級結器件和IGBT。

• 在研發方面,業界正在推進基於硅的 MOSFET 和 IGBT。

• Lam Research 和其他公司開發了用於功率半導體的新設備。

圖 1:當今電源開關的分類。資料來源:英飛凌

01****什麼是功率半導體?

功率半導體用於電力電子領域,使用固態設備,用電力電子控制、轉換各種系統中的電力,例如汽車、電機驅動器、電源、太陽能和風力渦輪機。

這些器件不同於傳統的金屬氧化物半導體場效應晶體管 (MOSFET)。當今的數字 CMOS FET 由構建在硅頂部的源極、柵極和漏極組成。在操作中,向柵極施加電壓,使電流從源極流向漏極。

相比之下,IGBT 和大多數功率 MOSFET 是垂直器件,源極和柵極位於器件頂部,漏極位於底部。在操作中,向柵極施加電壓並且電子沿垂直方向移動,垂直方向支持更高的電流和電壓。

同樣地,它們還有其他差異。在傳統的 MOSFET 中,芯片製造商在其每一代都會縮小晶體管的特徵尺寸,從而使芯片具有更高的晶體管密度。在功率器件中,供應商也在縮小晶體管,但還沒有達到數字 CMOS 的程度。

Lam Research戰略營銷高級總監 Michelle Bourke 表示:“如果要探討 MOSFET 和 IGBT,它們在規模和效率方面其實正在經歷自己的發展軌跡。” “有些人可能會説,與 CMOS 相比,它們的功能很強大。但是,為達到該設備性能所需的垂直度和配置文件控制,這與我們在公司中遇到的CMOS 問題一樣具有挑戰性。因此,雖然從設備的角度來看,這些功能仍然很強大,但從開發的角度來看,這是我們完成的最具挑戰性的過程之一。我們正在實現這一點。”

通常來説,對於功率半導體最重要的考慮因素是其他參數,例如電壓 (V)、Rds(on) 和柵極電荷。每個功率半導體器件都有一個額定電壓 (V)。“VDSS 中的 ‘V’ 是最大允許工作電壓,或漏源電壓規格。”EPC 首席執行官 Alex Lidow 解釋道。

On電阻或Rds(On)是源極和漏極之間的電阻值,柵極電荷是開啓設備的電荷量,Rds(on) x A (area) 很重要。“半導體業務的成本優化一直與芯片縮小相關,此規則也適用於功率器件。Ron x A 是一個關鍵品質因數,它描述了提供功率器件的特定器件性能所需的硅面積。通常,當我們開發新的電源技術時,我們通過降低新技術的 Ron x A 來獲得的成本優勢超過了通常更復雜的生產過程的額外成本。這些成本效益可以移交給客户,這是降低成本路線圖的核心。”英飛凌的 Yee 説。

為了適應不同的應用,目前有多種功率半導體選項可供選擇。在硅方面,可選擇的包括功率 MOSFET、超結功率 MOSFET 和 IGBT:

功率 MOSFET 被認為是最便宜和最受歡迎的器件,用於適配器、電源和其他產品,用於 25 V-500 V的應用。

超結功率 MOSFET 是增強型 MOSFET,用於 500 V-900 V系統。同時,領先的中端功率半導體器件是用於 1,200 V-6.6 kV應用的 IGBT。

硅基功率器件在各個領域與 GaN 和 SiC 競爭。GaN 和 SiC 都具有一些令人印象深刻的特性。SiC 提供 10 倍的擊穿電場強度和 3 倍的硅帶隙,GaN 則超過了這些數字。

“寬帶隙半導體具有關鍵優勢,但它們將與基於硅的技術並行存在。”Lam Research 戰略營銷董事總經理 David Haynes 説。“基於硅的技術將持續很長時間,它們非常成熟,而在基於硅的功率器件方面,也在進行着大量的研究和技術開發。”

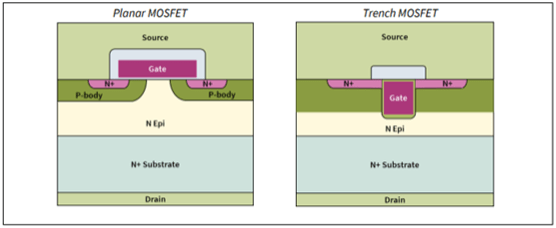

圖 2:平面與溝槽 MOSFET 芯片層。資料來源:英飛凌

1969 年,日立公司向我們介紹了世界上第一個功率 MOSFET。隨着時間的推移,越來越多的公司加入到功率 MOSFET 市場,功率 MOSFET 同時也發展成一項大產業。

根據 Yole Développement 的數據,2020 年,整個功率 MOSFET 市場的業務規模為 75 億美元。Yole 稱,該市場正以每年 3.8% 的平穩速度增長。其中,英飛凌是最大的功率 MOSFET 供應商,其次是許多其他供應商。

功率 MOSFET 用於 25 V- 500 V的應用,幾乎在每個應用系統中都可以找到。通常來説,它們由 200 mm和 300 mm的晶圓廠製造。

多年來,功率 MOSFET 得到了改進。根據 B. Jayant Baliga 在其《功率半導體器件基礎》一書中的説法,在上世紀70年代,第一批器件是基於平面柵極結構。Baliga 是 IGBT 的發明者,一名來自北卡羅來納州立大學的教授。

這個功率 MOSFET 的頂部有一個源極和柵極,底部有一個漏極,它有時也被稱為平面功率 MOSFET。

根據 Baliga 的説法,在上世紀90年代,供應商轉向基於溝槽的柵極結構,它仍然是一個垂直設備,但基於溝槽的功率 MOSFET 不具有水平柵極結構,而是在結構中具有垂直柵極。這種基於溝槽的功率 MOSFET 能夠以更小的芯片尺寸實現更高的密度。

隨着時間的推移,供應商根據應用同時使用了平面和垂直柵極。他們還利用了設計和製造領域的各種創新,以便繼續改進產品。

例如,最近英飛凌推出了最新的功率 MOSFET 系列 — OptiMOS 6。這些器件的 Rds(on) 比上一代產品低 18%。

其他供應商也正在出貨新的功率 MOSFET。此外,它們正在研究更新的技術,例如,Applied Novel Devices (AND) 正在開發具有類 GaN 性能的功率 MOSFET,SkyWater 是 AND 的代工合作伙伴。

“隨着硅的每一代迭代,我們減小了溝槽的單元間距。”英飛凌的 Yee 説。“這就是説我們正在降低 Rds x A ,這會導致品質因數較低,從而使應用程序更快地切換。Rds x A 的降低使供應商能夠降低 MOSFET 的總體成本,同時提高性能。”

儘管如此,推進功率 MOSFET 仍存在挑戰。“在保持器件熱特性的同時,進一步降低性能因數[Rds(on)x柵極電荷],始終是一個挑戰。”Yee説。

雖然供應商正在尋找通過新設備獲得更高性能的方法,但他們也在調整晶圓廠的製造工藝。一般來説,功率MOSFET工藝已經成熟,但也存在一些問題。

在晶圓廠中,供應商對平面柵極和溝槽柵極功率 MOSFET 使用了許多相同的工藝步驟,但存在關鍵差異。這兩種技術的第一步都是在襯底上沉積一層薄的 N+ 外延層,該層稱為漂移區。

在器件上沉積掩模層,掩模層覆蓋設備頂部,但設備兩側的邊緣除外。根據Baliga 的説法,邊緣植入了P型摻雜劑。

epi堆疊的厚度是關鍵。外延層的厚度與最終器件的阻斷電壓直接相關。根據AOS萬國半導體的説法:“例如,更厚、更輕摻雜的epi(堆棧)支持更高的擊穿電壓,但導通電阻增加。”然後,在器件上形成溝槽。溝槽的尺寸由原始設計確定。在某些情況下,溝槽尺寸可能為1.5μm或更小。

為了形成溝槽,還要在器件上沉積另一個掩模層。這次,中間部分被暴露,其中注入了N型摻雜劑。

為了形成溝槽,還要在表面上沉積氧化物,溝槽被圖案化,然後被蝕刻。溝槽填充有柵極材料,最後形成源極和漏極。

所有這些步驟都很重要,尤其是蝕刻過程。使用蝕刻工具,功率MOSFET中的溝槽通常使用SF6/O2等離子體工藝進行蝕刻。

KLA公司SPTS產品管理副總裁戴夫·托馬斯(Dave Thomas)説:“這是大多數晶圓廠使用的方法。側壁平滑度和底部圓整度是關鍵。SF6/O2方法讓你對硬口罩有合理的選擇性,並允許你擁有相對較高的深度和縱橫比。SF6/O2連續法的一個限制是你將要達到的絕對深度,你只能達到一個不能再保持側壁質量的特定點。這是由於防止硅蝕刻移動和通過氧化保護蝕刻側壁之間的微妙平衡(即平衡SF2和O2的比率)。因此,對於更深層次的結構,Bosch工藝(一種刻蝕工藝)更合適。然而,關鍵點是通過最小化Bosch蝕刻扇形孔,使側壁光滑。”

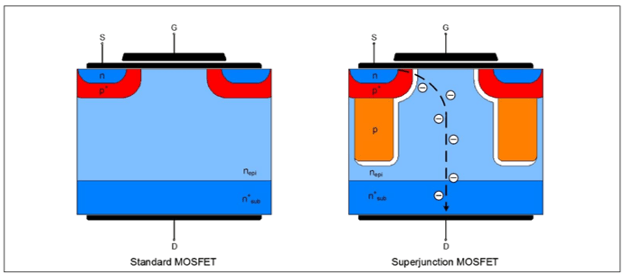

02****先進的超結MOSFET

功率 MOSFET 也有一些侷限性,因此在幾年前,業界開發了超結功率MOSFET。超結器件仍以硅為基礎,用於 500 V-900 V的應用。

這些器件類似於功率 MOSFET。最大的區別在於,超結功率MOSFET在結構內由垂直的高縱橫比P/N柱組成,具有一些優勢。

“超結功率 MOSFET 可在更小的空間內實現更大的功率。其次,它為關鍵任務應用提供了可靠性。”英飛凌的 Yee 説。“每一代,我們都在不斷改進設備參數,例如Rds(on)、降低柵極電荷以及Eoss(存儲在輸出電容中的能量)。”

圖 3:標準 MOSFET (L) 和超結 MOSFET (R) 的橫截面。資料來源:英飛凌

事實上,這些設備還在不斷發展。例如,英飛凌的超結功率 MOSFET 系列,稱為 CoolMOS,目前已進入第七代,新一代正在醖釀之中。此外,Alpha 和 Omega、Magnachip、Rohm、Toshiba 等公司正在出貨新的超結功率 MOSFET。

然而,一般來説,超結技術正在達到自己的極限。“經過 20 年的發展,超級結功率 MOSFET 在 Rds(on) x A 方面存在物理限制,但仍然會有幾代超級結的改進。寬帶隙的出現無疑將在未來幾年接替這種對性能提升的追求。重申一下,在可預見的未來,超結 MOSFET 將與寬帶隙技術共存。”Yee 説。

供應商仍在尋找擴展超結器件的方法,但也存在一些挑戰。按照傳統,為了在晶圓廠中製造超級結 MOSFET,供應商會在基板上堆疊多個外延層。在每一層都有一個掩膜和注入步驟,這又在器件中形成 P 型柱,然後形成源極、漏極和柵極。

這種方法有效,但產生的 N 型和 P 型結構更大,這反過來又會影響芯片尺寸。

因此,在 2008 年,DENSO公司開發了一種不同的方法,並在市場上獲得了成功。在該流程中,N型外延層沉積在襯底上,接下來,使用蝕刻工具,在外延層中以高縱橫比形成垂直溝槽。

接着,根據DENSO的説法,P 型材料被沉積在溝槽中,形成 P 型柱。這導致設備具有交替的 P/N 列。形成柵極、源極和漏極。

“(這種方法)改善了擊穿電壓和特定導通電阻之間的權衡關係。”DENSO 的 Jun Sakakibara 在 2008 年的原始論文中説。

這裏存在一些製造挑戰,即在結構內製作高縱橫比 (HAR) 溝槽。

“製造超級結 MOSFET 有不同的機制,其中許多涉及高縱橫比溝槽蝕刻。這些縱橫比可以是 40:1 到 50:1,並且越來越多的縱橫比可以高達 80:1 或 100:1。這是硅蝕刻的一系列新挑戰。與 IGBT 或傳統 MOSFET 溝槽不同,這些極深的 HAR 超級結 MOSFET 溝槽無法使用 CMOS 製造中使用的穩態蝕刻工藝類型進行蝕刻。”LAM 的 Haynes 説。

換句話説,它需要一種不同的解決方案,即反應離子蝕刻 (RIE) 工具。“它們需要使用深度反應離子蝕刻工藝進行蝕刻,該工藝在蝕刻和側壁鈍化沉積之間切換,以實現深度蝕刻能力。”Haynes 説。

在 RIE 中,第一步是蝕刻掉結構的一部分,然後將其鈍化。然後重複該過程,直到蝕刻完成。這稱為Bosch工藝。

多年來,一些供應商已經為這些應用程序開發了 RIE 工具。例如,LAM 最近推出了一種新的 RIE 工具設計來應對 HAR 挑戰。LAM 的新工具 Syndion GP 為所有功率器件和其他產品提供深度硅蝕刻能力,它支持 200mm 和 300mm 晶圓。

“我們製造功率器件的客户可能在同一條生產線上製造 IGBT、MOSFET 和 SJ-MOSFET,因此在開發 Syndion GP 工具時,我們希望在同一工具中同時提供穩定狀態和深度 RIE 工藝的功能。”Haynes 説。

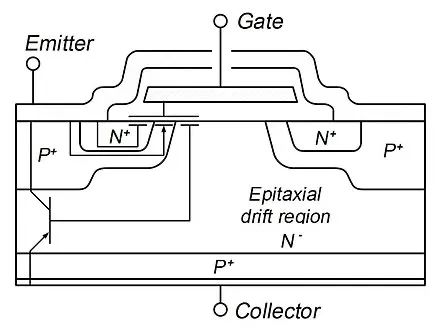

03****IGBT 的下一步是什麼?

與此同時,IGBT 仍然是領先的中檔功率器件。IGBT 作為一種垂直器件,結合了 MOSFET 的開關速度和雙極器件的導電性。

據 Yole 稱,IGBT 在 2020 年的業務價值為 54 億美元,預計每年增長 7.5%。富士、英飛凌、Littlefuse、三菱、安森美、東芝等都在這裏展開競爭。

這些器件用於汽車、消費和工業應用。在一些電池電動汽車 (BEV) 中,IGBT 用於牽引逆變器,它為電機提供牽引力以驅動車輛。

圖 4:顯示 MOSFET 和雙極器件內部連接的 IGBT 橫截面。資料來源:Wefoij/維基百科

特斯拉在其 Model 3 BEV 中使用具有競爭力的 SiC 功率器件作為牽引逆變器。展望未來,BEV 製造商可能會同時將 IGBT 和 SiC 器件用於功率逆變器。

多年來,IGBT 得到了改進。去年,英飛凌推出了基於其第七代 IGBT 系列的新模塊。基於微圖案溝槽技術,這些器件的開關損耗比之前的產品低 24%。

與功率 MOSFET 一樣,IGBT 由平面或溝槽柵極結構組成。在更先進的基於溝槽的 IGBT 中,該工藝首先在襯底上沉積四個交替外延層 (PNPN)。

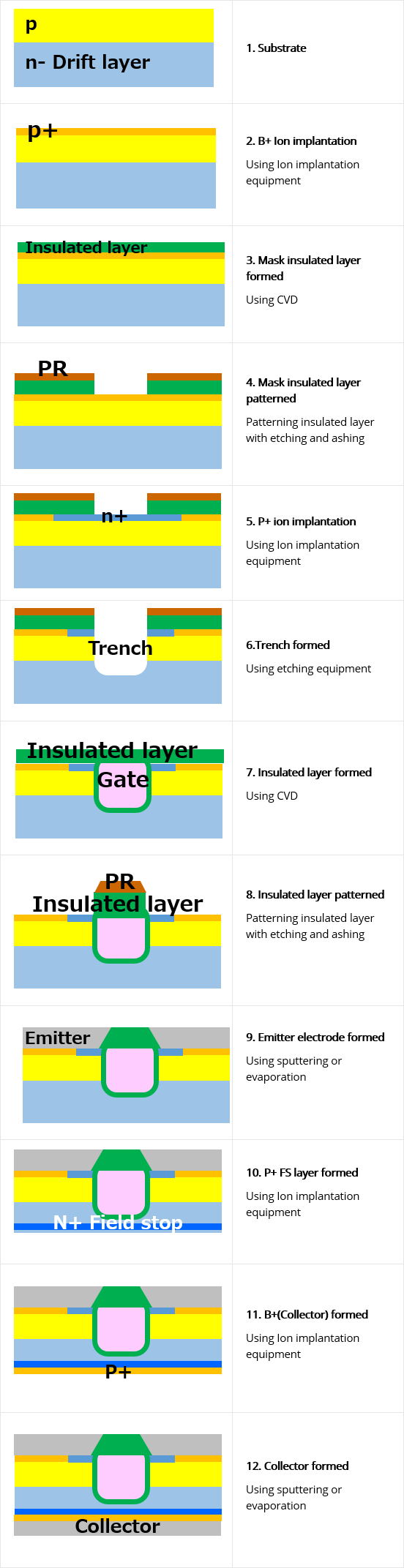

表面經過 P 型注入步驟,之後,為了形成溝槽,對該結構進行構圖和蝕刻,然後用柵極材料填充溝槽結構。最後,採用沉積技術,在頂部形成發射極,在底部形成集電極。

IGBT 已經存在了幾十年,但最新的器件面臨着一些製造挑戰。“如果你採用 IGBT,就會通過製造越來越薄的晶圓來降低導通電阻,同時提高功率密度。當你增加功率密度時,你會增加溝槽的密度,可以從過去是方形或六邊形的單元陣列,變成非常密集的溝槽。”LAM 的 Haynes 説。

溝槽的縱橫比也增加了。“現在使用的特徵尺寸可能是 7 到 10 微米深,隨着圖案密度的接近,縱橫比正在增加,但在 RIE 蝕刻工藝中,需要良好的輪廓控制。它們在非常高的電壓下工作,溝槽的任何畸形或溝槽輪廓的任何不均勻都可能導致故障。”Haynes 説。

還有其他挑戰。“在晶圓的正面,你正在對柵極和源極 (MOSFET)/發射極 (IGBT) 連接進行接觸金屬化,由於功率器件涉及高電流,因此金屬必須比常規半導體器件厚。金屬,通常是通過 PVD 沉積的鋁合金(通常是 AlSi 或 AlSiCu),可以是 3μm 或高達 10μm 厚的任何東西。接觸往往是基於長溝槽的結構,但也可以存在圓形或開槽接觸。尺寸通常為 1-2μm 寬,具有低縱橫比。但隨着人們使用更先進的設備,他們可能會將接觸尺寸縮小到 0.5μm 寬度,縱橫比為 2:1,將鋁放入低縱橫比觸點相對容易。”KLA 公司 SPTS 的 PVD 產品管理高級總監 Chris Jones 説。

圖 5:功率器件 IGBT 工藝流程。來源:ULVAC

儘管如此,供應商仍在繼續開發基於硅的 IGBT。在研發方面,供應商和大學正在研究新奇的設備。

例如,在 2020 年 IEDM 會議上,多家實體發表了一篇關於 3.3kV 背柵 IGBT (BC-IGBT) 的論文,東京大學、三菱、東芝等為這項工作做出了貢獻。

BC-IGBT由結構頂部和底部的柵極組成。“IGBT的一個主要缺點是由於其基帶中電荷載流子的積累,其開關頻率相對較低,通過使用背面MOS柵極加速電子漏極和空穴注入阻塞,關斷損耗降低了60%以上。”東京大學的研究人員Takuya Saraya説。

開發背柵IGBT的一種方法是製造兩個單獨的器件,然後將它們連接在一起,但這增加了成本。

在BC-IGBT技術中,研究人員開發了一種傳統的IGBT。之後,他們在設備底部實施了傳統的溝槽工藝,兩扇門都對齊了。

04****結論

基於硅的功率半導體將存在很長時間,並且沒有跡象表明它們會永遠消失,但 GaN 和 SiC 器件正在大舉進軍,因此,系統廠商有多種選擇來滿足功率半導體的需求。

本文原發於:芯世相公眾號