從無到有,做好一顆芯片要幾步?_風聞

半导体行业观察-半导体行业观察官方账号-专注观察全球半导体最新资讯、技术前沿、发展趋势。2022-05-22 10:25

把大象放進冰箱需要幾步?3步, 打開冰箱門,放入大象,最後關門。那做好一顆芯片又需要幾步?也是3步,設計芯片、製造芯片,最後封測芯片。然而,做芯片真的就這麼簡單嗎?顯然不是。前不久,一篇《一個億的融資在一家芯片初創公司可以燒多久》文章刷屏了眾多人的朋友圈,文中有這麼一句話,“一個億燒完的時候,其實很多公司連芯片的影兒都沒見着,有模有樣的demo可能都沒搞出來。”

今天筆者就來科普下,從無到有做好一顆芯片到底需要多少步驟,為何如此“吞金”?

芯片設計

很多人會把製造芯片的過程比喻成建設大樓,那麼第一步也是最重要的一步是什麼呢?當然就是大樓也就是芯片的設計圖。換句話説,芯片設計是做好一顆芯片的基礎,哪怕下游的製造、封測能力強無敵,沒有設計圖都白搭。

作為世界上最細微、也是最宏大的工程之一,芯片設計絕不是在電腦上畫畫圖這麼簡單。一般來説,芯片設計階段可分為規格定義、系統級設計、前端設計和後端設計4大過程。

1.規格定義

規格定義就是工程師在芯片設計之初,做好芯片需求分析,確定芯片的成本控制在什麼水平、目的以及效能為何,完成產品規格定義,以確定設計的整體方向。然後察看需要符合的協定,否則芯片將無法和市面上的產品相容,也無法與其他設備連線。最後確立芯片的實作方法,將不同功能分配成不同的單元,並確立不同單元間連結的方法,如此便完成規格的制定。芯片規格定義的目的就在於確保設計出來的芯片不會有任何差錯。

2.系統級設計

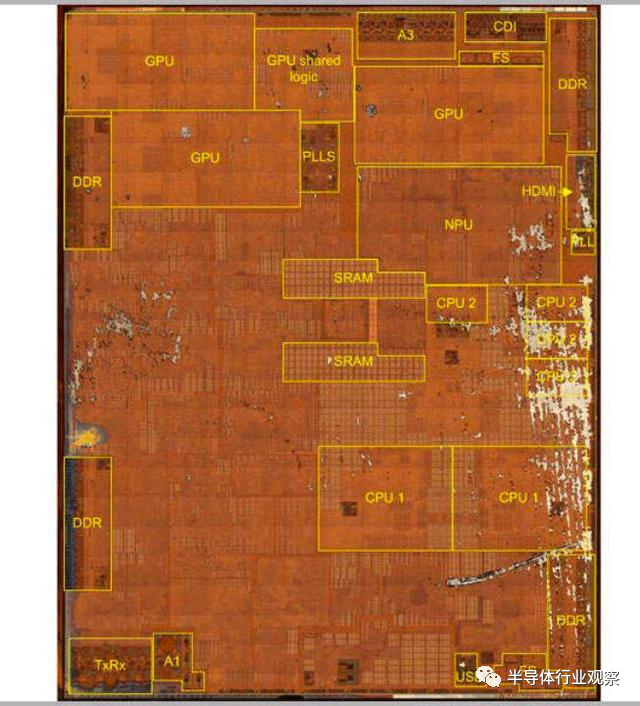

由於芯片設計要綜合考量芯片的系統交互、功能、成本、功耗、性能、安全及可維可測等要素,所以工程師需要基於前期的規格定義,制定設計解決方案和具體實現架構設計,劃分模塊功能,明確芯片架構、業務模塊、供電等系統級設計,例如CPU、GPU、NPU、RAM、聯接、接口等。

3.前端設計

芯片前端設計也成為邏輯設計,可以説是整個芯片設計階段的靈魂所在,真正實現了芯片的從無到有的過程,因此芯片前端設計工程師也成為了整個行業最緊俏的人才類型,薪酬自然也水漲船高,當然這些都是題外話了。那麼前端設計工作主要包括了什麼?

前端設計就是工程師根據系統設計確定的方案,針對各模塊開展具體的電路設計,使用Verilog或VHDL代碼(硬件描述語言),對具體的電路實現進行RTL(Register Transfer Level)級別的代碼描述。簡單地説,就是將模塊功能以代碼來描述實現,也就是將實際的硬件電路功能通過HDL語言描述出來,形成RTL代碼。而代碼背後對應的是電路,因此前端設計工程師在寫代碼時,需要知道代碼後面會變成什麼樣的電路。

代碼生成後就需要仿真驗證,嚴格按照已制定的規格標準,通過仿真驗證來反覆檢驗代碼設計的正確性。驗證是芯片設計中最為耗時耗力的工序,ARM 技術白皮書統計,一個項目 40% 的資源都用在了驗證階段。

驗證完成之後需要進行邏輯綜合,用 EDA 工具把寄存器傳輸級設計 RTL 描述變網表(Netlist),以確保電路在面積、時序等目標參數上達到標準。然後再進行靜態時序分析,套用特定的時序模型,針對特定電路分析其是否違反設計者給定的時序限制。

前端設計的過程並不是一蹴而就的,需要工程師反覆綜合、驗證,各種設計規則檢查,既要確保設計的正確性,又要保證設計的佈局佈線可行且優化。

4.後端設計

後端設計是前端設計的實現,具體來説,就是將邏輯綜合轉換成的物理網表,再轉換成製造工廠可以用來製造光罩的圖形文件。

最先要做的就是DFT(Design For Test),即可測性設計,芯片內部往往都自帶測試電路,需要預先規劃並插入各種用於芯片測試的邏輯電路。

其次是佈局規劃,放置芯片的宏單元模塊,在總體上確定各種功能電路的擺放位置,如IP模塊,RAM,I/O引腳等,芯片的面積、時序收斂、穩定性、走線難易等都會受道佈局規劃的影響。

然後是進行時鐘樹綜合,也就是時鐘的佈線,把各個元器件連接起來。由於時鐘信號在數字芯片起到全局指揮的作用,對稱式的連到各個寄存器單元,從而使時鐘從同一個時鐘源到達各個寄存器時,時鐘延遲差異最小,因此往往需要單獨佈線。

時鐘佈線之後進行普通信號佈線,包括各種標準單元(基本邏輯門電路)之間的走線;提取寄生參數,進行再次的分析驗證信號完整性問題;最後,就是各種驗證,並生成用於芯片生產的GDS版圖。

後端設計作為芯片生產前的最後一步,在實際設計中往往面臨着較多的挑戰和緊迫的工期,進入納米時代後,隨着佈局佈線複雜度的增長,其重要性也日漸凸顯。然而,對於部分中小型設計企業來説,優秀的後端設計團隊和最小的資金支出,如同“魚”和“熊掌”不可兼得,培養完整的後端團隊太過昂貴,會讓本就不富裕的資金雪上加霜,但倘若沒有後端設計,僅靠前端工程師代替,項目經驗的缺乏又可能會造成大量的重複工作,甚至影響芯片最終性能和功耗。在此背景下,如何在兩者之間找到最佳支點,讓資本支出獲得最高回報效率成為關鍵,而這個支點僅憑企業本身是難以實現的,需要專業團隊的加持。

事實上,很多芯片企業都選擇將後端設計交給芯片設計服務公司。是的,這裏出現了另一種產業鏈分工,芯片設計服務公司,既不屬於芯片設計企業,也不屬於下文中的晶圓製造企業,但卻是芯片產業發展洪流下的必然產物,在芯片設計公司和晶圓廠之間架起重要的橋樑,像如今大家耳熟能詳的創意電子、芯原股份、摩爾精英、智原科技、燦芯半導體等都屬於芯片設計服務企業。

可以説,芯片設計服務在芯片產業鏈中起着芯片設計代工中心的作用,對於芯片設計企業,尤其是初創型設計企業有着極大的價值,而他們完善的後端設計服務更是其中重要價值之一。一般來説,芯片設計服務公司在後端設計方面都具有豐富的經驗,例如創意電子作為一家全流程定製化IC設計服務公司,其在數字後端(DFT、STA、APR)方面也是十分專業,可以提供周延的DFT服務。摩爾精英是國內領先的一站式芯片設計和供應鏈服務平台,致力於“讓中國沒有難做的芯片”;在芯片設計服務領域,摩爾精英提供ASIC設計和Turnkey解決方案,其穩定的後端設計團隊,在SoC設計和項目管理方面擁有豐富經驗,可以提供面向先進工藝節點的數字後端設計。而燦芯半導體業務雖主要包括IP和芯片定製服務,但其芯片定製服務也是涵蓋前端到後端,實力也不容小覷。

隨着摩爾定律不斷發展,加之微型化、集成化的發展趨勢,後端設計也變得越來越複雜、越來越重要,不同於那些財大氣粗的系統廠商和互聯網企業,初創型芯片企業更要懂得如何“輕裝上陣”,以儘可能低的風險和成本快速將芯片推向市場。

芯片製造

芯片製造是將芯片從圖紙變成實物的關鍵一步,但在芯片量產之前還有個重要步驟就是流片,也就是人們常説的試生產。

流片之於芯片開發者,相當於考試之於學生,學生“聞考變色”,芯片開發者“聞流片變色”。究其原因在於,流片失敗的代價太過嚴重,一次流片失敗往往意味着幾百萬甚至上千萬的損失以及至少半年市場機遇的錯失。不少初創型芯片企業就因流片失敗而消失在茫茫芯片產業長河裏。而造成流片失敗的原因也是千奇百怪,可能只是VDD和GND裝反了,也可能是wet clean配錯了液,總之任何一個小疏忽都可能導致流片失敗。

言歸正傳,那芯片製造到底又有多少步驟,為啥能讓企業“聞流片變色”?據瞭解,一條芯片生產線大約涉及2000-5000道工序,筆者可能無法面面俱到得全部介紹,因此只能介紹一些關鍵步驟。

從大方面來講,晶圓生產包括晶棒製造和晶片製造兩大步驟,再加上晶圓針測工序,統稱為晶圓製造前道工藝,而下文中即將介紹的封裝和測試則稱為晶圓製造後道工藝。

**1.提純:**沙子/石英經過脱氧提純以後的得到含硅量25%的二氧化硅,再經由電弧爐提煉,鹽酸氯化,並蒸餾後,得到純度高達99%以上的晶體硅。

**2.晶棒製造:**晶體硅經過高温熔化,採用旋轉拉伸的方法,經過頸部成長、晶冠成長、晶體成長、尾部成長,得到一根完整的晶棒。

**3.切片:**將晶棒橫向,採用環狀、其內徑邊緣鑲嵌有鑽石顆粒的薄片鋸片切成厚度基本一致的晶圓片。

**4.打磨拋光:**對晶圓外觀進行打磨拋光,去掉切割時在晶圓表面產生的鋸痕和破損,使晶片表面達到所要求的光潔度。

**5.氧化:**其表面進行氧化及化學氣相沉積,一是可做後期工藝的輔助層,二是協助隔離電學器件,防止短路。

**6.光刻和刻蝕:**在氧化後的晶圓表面旋塗一層光刻膠,隨後對其進行曝光,再通過顯影把電路圖顯現出來。再用化學反應或用等離子體轟擊晶圓表面,實現電路圖形的轉移。

**7.離子注入、退火:**把雜質離子轟入半導體晶格,再將離子注入後的半導體放在一定温度下加熱,從而激活半導體材料的不同電學性能。

**8.氣相沉積、電鍍:**氣相沉積用於形成各種金屬層以及絕緣層,電鍍專用於生長銅連線金屬層。

**9.化學機械研磨:**用化學腐蝕和機械研磨相結合的方式進行磨拋。

**10.**最終在晶圓上完成數層電路及元件加工與製作。

**11.晶圓針測工序:**用針測儀對每個晶粒檢測其電氣特性,捨棄不合格晶粒。

芯片封測

封測就是上述提到的晶圓製造後道工藝中的封裝和測試,其中封裝是指將通過測試的晶圓加工得到芯片的過程,測試是檢測不良芯片,包括封裝前的晶圓測試和成品測試。

作為芯片生產前的最後一公里,封測對於芯片成品來説也是至關重要的一步。封裝可以對芯片起到保護、支撐、連接、散熱、可靠性等作用,而測試可以保證芯片質量,甚至提升出貨質量,避免瑕疵芯片的流出。具體來看,封測步驟主要分為:

**1.背面減薄:**對晶圓進行背面減薄,達到封裝需要的厚度。

**2.晶圓切割:**將晶圓切割成一個個獨立的Dice,再對Dice進行清洗。

**3.光檢查:**檢查是否出現廢品。

**4.芯片粘接:**芯片粘接,銀漿固化(防止氧化),引線焊接。

**5.注塑:**防止外部衝擊,用EMC(塑封料)把產品封裝起來,同時加熱硬化。

**6.激光打字:**在產品上刻上生產日期、批次等內容。

**7.高温固化:**保護IC內部結構,消除內部應力。

**8.去溢料:**修剪邊角。

**9.電鍍:**提高導電性能,增強可焊接性。

**10.**切片成型檢查廢品。

**11.芯片測試:**分為一般測試和特殊測試,一般測試是測試芯片的電氣特性,依其電氣特性劃分為不同等級。而特殊測試則是有針對性的專門測試,看是否能滿足客户的特殊需求。

**12.**測試合格的產品貼上規格、型號及出廠日期等標識的標籤並加以包裝後即可出廠。

寫在最後

芯片製造是名副其實的燒錢產業,想要一顆芯片真正實現量產,上述的每一步步驟都是關鍵。而對於人、錢、資源什麼都缺的初創型企業來説,不説IDM模式,僅芯片設計階段的4大過程都難以均培養出一支專業的隊伍,正如《一個億的融資在一家芯片初創公司可以燒多久》提到的,很多創始人白天開會,管理,拉融資,晚上還要回公司一線做技術。

沒有一家初創型企業的成功是一帆風順的,他們所面臨的壓力是常人難以想象的,同時也是瞬息萬變的,曲折是必然的,但如何繞最少的彎路走向成功卻可控的,關鍵就是要找到最適合自身的解決途徑,這也是當前眾多芯片初創企業為之所努力的方向。