光伏鋰電新能源…智能升級彎道超車美國,一文看懂中國製造2025_風聞

立方知造局-立方知造局官方账号-记录制造业专精特新的好故事2022-06-30 19:17

我們深入獨家訪談了移動機器人全場景應用者快倉並一起調研光伏、鋰電池、汽車、紡織服裝、工程機械等製造行業自動化、智能化現狀,寫下這篇萬字長文。

文 | 孫鵬飛

編輯 | 唐曉園

正文字數共計:13520

預計閲讀時間:15分鐘

1991年,一條令人焦躁的消息在瀋陽金盃汽車廠傳開——美國人爽約,不賣AGV了。

AGV(Automated Guided Vehicle),無人搬運車,也被叫做“AGV小車”。那年年初金盃汽車高管赴美考察,目睹了AGV載着發動機、保險槓和油箱,高效穿行在整車製造的流水線上。

金盃與美國人簽下合同,希望讓更多移動機器人替代工人搬運汽車零配件大件。

沒想到美國商人以政府限制技術出口為由,單方面終止了合作。沒有AGV,花大價錢從日本買來的生產線設備也將淪為廢鐵。

金盃汽車不得不找上中科院瀋陽自動化所機器人研究開發部求助,攻克汽車生產線移動機器人技術。

1993年,第一款國產AGV走出實驗室。

30年來,AGV被限制所帶來的痛苦已經消散,如今中國移動機器人的國產化率達到了95%,世界移動機器人的重心,早已轉至中國。

與AGV發展共鳴的,是中國製造業的變遷——從弱到強,中國工業一步步集聚41個大類、207箇中類、666個小類。今天中國已是全球工業體系最健全的國家。

中國從製造大國走向製造強國的檔口,內生求變的底氣已經凝聚——中國製造2025——通過智能製造,往高附加值生產轉型,持續提升中國製造的競爭力。

今天立方知造局以小見大,聚焦中國製造業紛繁脈絡中的微觀單位——車間。在這裏,變化正在發生。

移動機器人往返穿梭在車間、倉庫,替代原本由人工操作的危險作業,並保證100%配送準確率。

輕工領域的紡織服裝、重工領域的機械設備、新興製造業的光伏和鋰電池、製造業標杆的汽車工業,從微觀角度一探移動機器人替人的現狀,並在萬字篇幅中勾勒出四大領域目前對移動機器人的不同態度。

接下來你會看到:

1. 必要的替代:為什麼説移動機器人替人是中國製造轉型升級的必要條件?

2. 助力新能源:為什麼鋰電企業比光伏企業更早用上移動機器人?光伏行業兩個“反直覺”背後的新機遇是什麼?哪些技術升級將讓機器人融入光伏車間的每個角落?

3. 機器人在汽車工業:在這片自動化佈局最早的行業,移動機器人解放了哪些工人?為什麼以集裝箱當作流動倉庫新模式難以在中國大規模推廣?

4. 紡織行業:紡織行業的自動化和地域有什麼聯繫?是什麼讓紡織企業主對採購移動機器人猶豫觀望?紡織行業的典型案例——它有可能打敗優衣庫的秘訣就在於機器人?

5. 重工領域:機械製造是如何通過智能化生產彎道超車的?

1. 必要的“替代”

中國製造升級有兩個關鍵詞——自動化和智能化。

自動化意味着機器和設備替代了工人的重複性勞動,智能化則是給機器和設備再安上決策和判斷的大腦。

自動化生產對於許多製造企業曾是奢望。1995年,王傳福創辦比亞迪,卻苦於無力支付動輒千萬級的的鎳鉻電池自動化產線設備。

他動手拆解生產線流程,細化為一個個可以由人工完成的工序——他自嘲的“半自動化半人工”生產線。改革開放後,用人工替代機械帶來的成本優勢,成為比亞迪等製造企業與國際巨頭抗衡的利刃。

成立那一年,比亞迪賣出了3000萬塊鎳鎘電池,打開低端市場。巨大的人口紅利下,比亞迪生產的鋰電池成本不到當時日本巨頭三洋的1/3。

時代造就了一批中國企業家。但今天,過去的優勢或難以持久延續,中國製造業正面臨新的挑戰——人口老齡化。

從2000年開始,嬰兒出生率和自然增長率呈下降趨勢,2020 年出生率首次跌10‰,達到8.52‰。信息來源:國家統計局 製圖:立方知造局

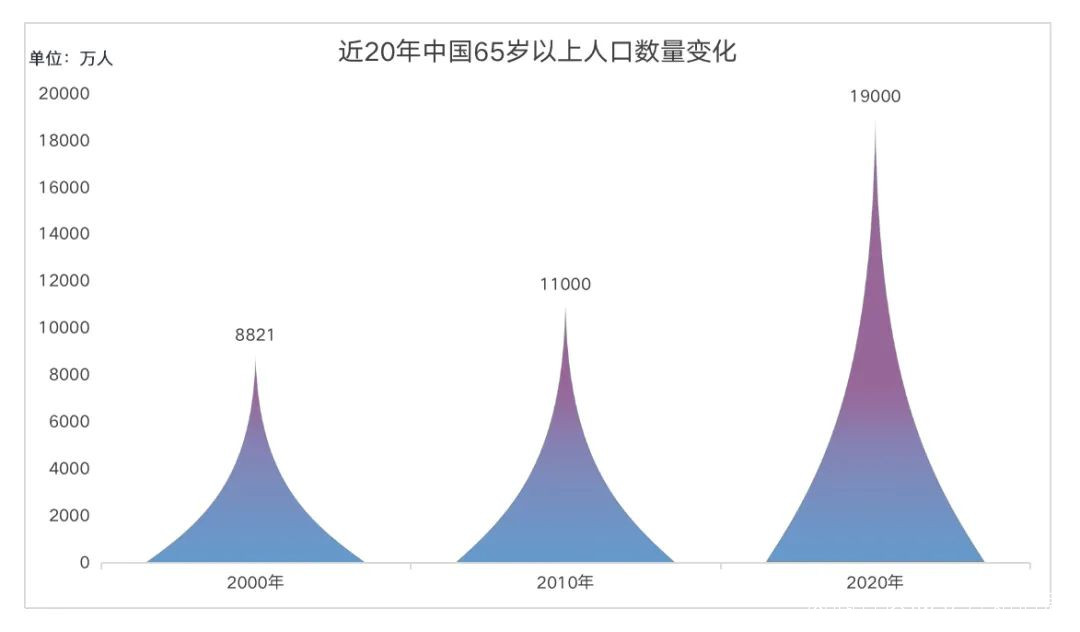

65歲及以上人口從2000年起逐年上升 信息來源:國家統計局 製圖:立方知造局

未來或難以有持續充沛的勞動力來補給製造工廠。

工人工資也在連年上漲。相關數據顯示,2014年中國製造業平均年薪約5萬元,到了2021年這一數據為8.24萬元,8年之間,翻了近1.6倍。

一位長三角印染企業的負責人向立方知造局表示:他偶爾會懷念2000年。外來務工者湧入,工廠裏有一位“貴州工頭”,每當訂單旺季需要招聘大量臨時工時,貴州工頭總能找得到老鄉進廠。

如今,貴州工頭回到了老家,招工一直困擾着這位負責人。尤其是夏季,印染車間的温度高達四十多度,工人要赤身才能搬運成品。即使工資漲了1.5倍,加上高温補貼,也難以吸引工人進入車間。一到夏天不少工人會選擇請假返鄉,等到秋天再回來,避開夏天惡劣的工作環境。

70年代,進入老齡化社會的日本同樣遇到過招工難問題,當時日本企業有兩個對策——

將勞動密集型企業轉移;

2. 用機器人替代人工。這便有了自動化生產線。

在中國,“機器人換人”同樣是自動化智能化生產的必要條件。

中國不會止步於“世界工廠”,而是要保持製造業低成本優勢的同時,提升價值,保持持久的競爭臂力,做大之後要做強。路只有一條——佈局製造業的未來——智能製造。

這樣的深謀正是中國製造2025的要點,也是德國工業4.0、美國工業互聯網戰略的重心——用AI、大數據等前沿技術,在對企業做自動化轉型的同時進行信息化、數字化改造,最終創造出更高價值——智能化生產。

我們以羽絨服制造的案例,看一看自動化生產與智能化生產帶來的變革——

**自動化:**一件羽絨服有52個裁片,需要經過300多道工序和11000針高密刺繡完成。自動化生產模式可以讓一道道工序分割,產品通過懸掛吊鏈經過多個工位,經過處理之後,傳送至下一工序。移動機器人則串聯起所有工序,配送物料。

上述自動化目的是在產線中減少員工參與作業,提升效率。而智能化生產的關鍵,是讓數據助力生產,創造更多價值——

**智能化:**羽絨服智能工廠中,以每台設備為製造單元。工人工位上有一個平板,系統會即時分派最新任務。如果出現原材料不足或者機械故障,系統可以分析數據下達配送命令,移動機器人帶着新的物料快速送達。

這樣一來,機械和設備不僅替代了人的手足,流通中的數據還參與了產線實時決策。

產線變得柔性,不再與單一產品強力錨定,同一條產線經由系統分配,生產出不同品類的產品。

在智能化生產的路徑中,中國和美日德處於相近的起跑線——日德重製造輕互聯網布局,美國重互聯網輕製造,中國一手抓互聯網一手抓製造業,便是我們超車的底氣。

瞭解了自動化與智能化的區別,你會發現,無論在那種模式下,移動機器人都是剛需。

移動機器人天然具有“跑腿”功能,但在智能工廠車間,它的角色遠不止解放搬運工的雙腳。

2. 機器人湧入車間

如果把中國製造企業看做一個個島嶼,移動機器人如同水流,串起時代的星羅棋佈。

移動機器人主要分為AGV(自動導引車)與AMR(自主移動機器人):

前者需要依靠地面輔助標誌導航和軟件系統調度;後者則能自主地規劃路徑、避障、決策。

移動機器人替代搬運工,看似水到渠成,然而不同行業對於移動機器人仍有着不同的態度。有拒絕,有猶豫,有擁抱。

立方知造局****和快倉一起,深度調研了光伏、鋰電池、汽車、紡織服裝、工程機械,五個製造行業的五段故事,梳理出行業面臨的痛點以及自動化智能化現狀,並從典型案例中窺探關於中國製造業未來的微觀一角。

**01.**光伏:

兩個反直覺背後的新機遇

行業主要痛點:

部分工序作業環境惡劣

工序節拍緊湊、物料配送高頻次、高時效

機器人換人主要優勢:

替代惡劣環境作業

中國光伏藉着新能源的浪,再度衝上雲間。但光伏行業存在兩個反直覺——

一是目前中國光伏企業的自動化佈局水平更像是傳統製造業工廠,不少企業的設備工齡高達十年,自動化佈局落後同為新能源熱門的鋰電池行業5年。

這是因為,經歷了2017年的政策補貼以及2019年的補貼停擺,政策的篩網留下了具有先發優勢、產能規模大的企業,形成頭部效應。很多頭部企業仍保留着老舊的廠房和設備,還沒來得及做自動化改造。

另一個反直覺現象是——熱門的光伏“招不到人”。

不久前,央視給出了這樣一組數據,2021年我國光伏行業年增人才需求9.3萬人,但人才供給量不到一半,只有4萬人。

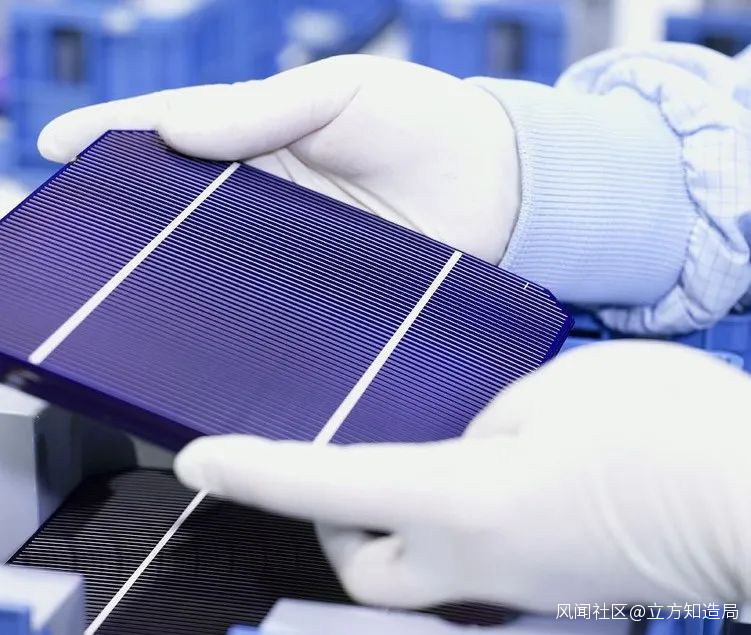

背後的原因是:工人們不願意再“拿命換錢”,尤其在光伏電池的製造環節。

光伏電池車間很缺工人。光伏企業的毛利率不到20%,難以給予工人們豐厚的勞動回饋。同時車間作業風險高,甚至有工人將之比作“挖煤”。

在光伏電池車間,工人們手上常有黑色的斑點。層壓敷設工序需要用到強酸、強鹼。雖然防護服能隔絕身體與化學藥劑的接觸,但無法做到100%的保護。小概率事件在重複又頻繁的作業中難以避免——強酸強鹼會對皮膚造成巨大傷害。

更大的焦慮,是生命安全。為了阻擋電池片原材料多晶硅氧化,生產車間充斥着氮氣。這種惰性氣體儘管不會在電火花中燃燒爆炸,卻帶來了隱患——如果泄露,空氣中的氧氣被稀釋、排擠,會發生窒息事故。

光伏企業為了避免氮氣泄露以及工人恐慌造成的踩踏事故,有意減少了車間裏的員工數量。

惡性循環產生了——生產風險讓企業招不到人。因為招不到人,企業又給每個工人增加了工作強度,有的企業甚至採用兩班倒制度——這樣一來,工人們更不願意來了。

解決這一困局的方法之一就是讓機器人走進光伏車間。

從2019年起,中國光伏電池車間開始嘗試用移動機器人替代人工搬貨的方案。

同樣在2019年,光伏行業受到政策補貼叫停而暫時搖擺。一批光伏企業未能活下去,一波專為做光伏方案的移動機器人企業也未能熬過冬天。

如今行業回温,移動機器人替人再度擺上議程,但據立方知造局瞭解,目前仍有兩座大山阻擋移動機器人“救世”光伏,也是移動機器人進入中國光伏車間前急需解決的難點——

**硬件難點:**如何保證移動機器人的穩定性?

**軟件難點:**如何實現高密度下的調度?

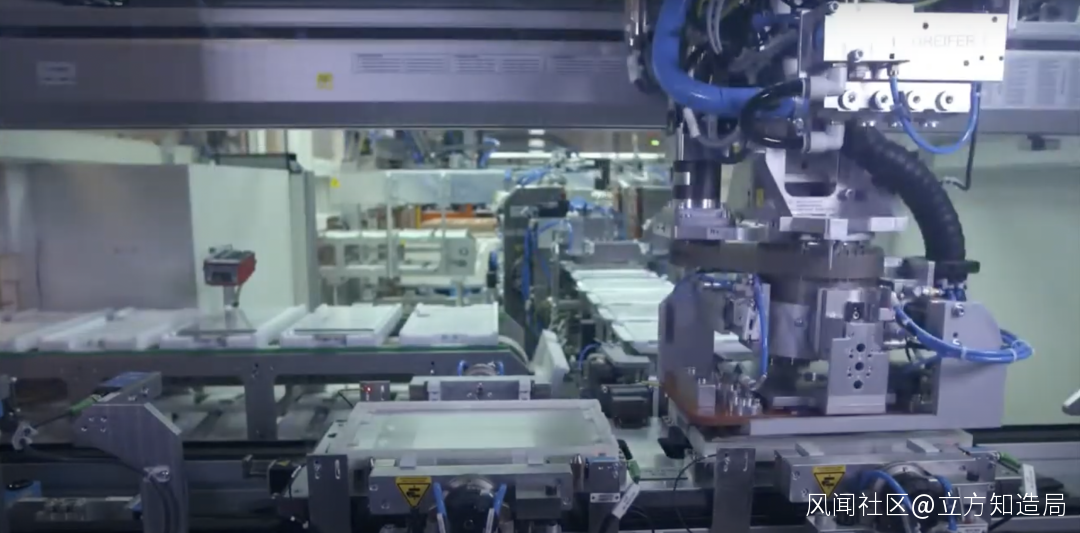

正是基於上述兩個難點尚未攻克,移動機器人集羣及操作系統提供商快倉(以下簡稱快倉)沒有急於加入2019年移動機器人進入光伏車間的大潮,而是花費1年半時間提升移動機器人的穩定性。

這樣的投入,讓快倉的移動機器人具備核心優勢——每千次作業人工介入不超過2次,比行業平均水平每千次作業人工介入15次低很多。

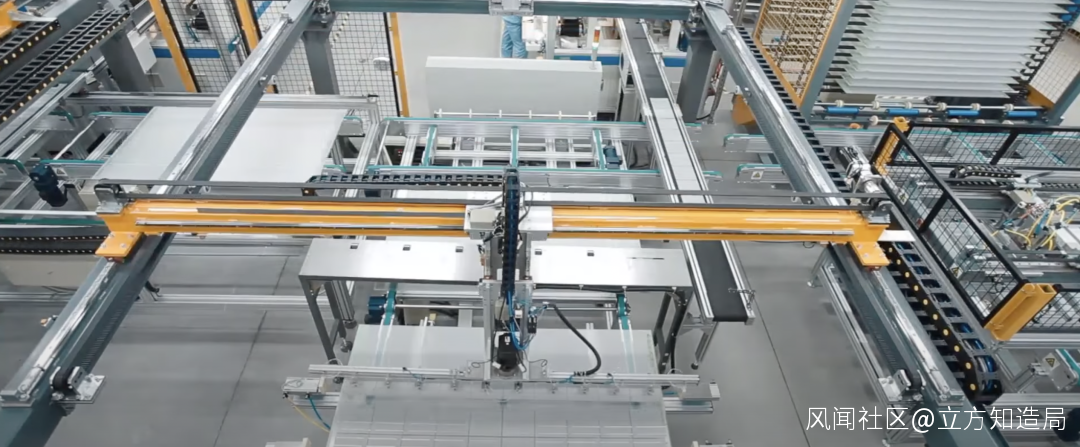

更大的挑戰是軟件系統。2021年夏天,快倉工程師張逸接到快倉首個移動機器人在光伏車間的任務——HJT(異質結)工藝移動機器人項目。

與傳統工藝產線一字排開不同,HJT是光伏生產的新工藝,產線呈L型,空間分佈更復雜。

方案中,L型產線被劃分成四個交接區,因為涉及氮氣應用,四個交接區只留下沒有門的小小地洞——

產線中的30台移動機器人不僅需要在四個交接區來來回回高效配送,還要無時無刻不在穿過地洞,以防氮氣外溢。

這就涉及移動機器人軟件系統中的兩大技術壁壘——空車預調度和調度交控。

空車預調度相當於打車時車輛提前到達接客點,省去等車時間,提升配送效率;調度交控則是準確分配30輛車的路徑,在出行時避開每一個紅燈。

系統的決策,依靠算法——快倉重技術,在移動機器人行業中罕見配置十多位算法技術人才攻克。

直到項目過去了4個月,張逸緊鎖的眉頭略微鬆了鬆——升級了三十多版算法,上百版統一調度系統之後,移動機器人集羣的整體效率開始明顯提升,三分鐘內原材料的送達率終於達到了98%。

從快倉的案例中,立方知造局看到,在危險環境中,移動機器人替代工人作業的火苗開始點燃,光伏車間往智能化轉型的旗幟已經升起。

光伏這個行業,不少車間設備老舊,加之企業毛利率低,曾讓企業對老廠房智能化改造猶猶豫豫。如今有了移動機器人替代人工的案例,移動機器人滿足了惡劣環境作業、強時效配送的需求,僅需1.5年就可回收成本,喜人的一幕出現了——

光伏行業擴產潮到來,頭部企業的一些新建工廠中的採購名單中,已出現AGV、AMR的身影。

新的試探也在展開**,比如光伏原材料晶圓配送。**

晶圓比較脆弱,人工搬運時不經意間的震動和抖動,會產生肉眼無法看到的裂縫,影響到產品良率。但這又是一種高頻次配送的原材料,放大了不良率的風險。因此,移動機器人開始以更穩健的步伐承擔晶圓配送的任務。

在這樣的趨勢下,移動機器人也在同步升級精進——

**技術上,**傳統的二維碼導航只能應對相對簡單、固定的環境,目前移動機器人企業正在尋求針對複雜、流動場景下的導航技術突破。這將拓寬移動機器人在光伏製造行業的應用邊界。

**算法上,**軟件迭代沒有終點,不斷提升對移動機器人集羣的調度能力是操作系統的終生目標。用更少的AGV、AMR完成更多配送任務,將是移動機器人進入車間的實力。

**硬件上,**從60分考到90分之後,包括快倉在內的頭部企業仍在憑藉行業know-how能力尋找從90分考到99分的路徑,提升移動機器人集羣在任何場景中的穩定性。

有了這些底氣後,移動機器人藴含的降本增效軌跡,終將觸及光伏車間的每個角落。

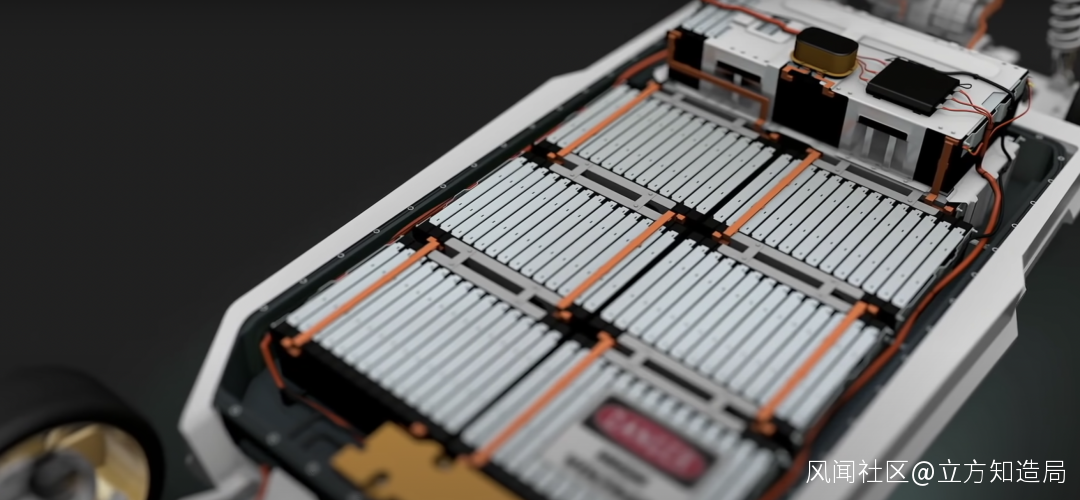

**02.**鋰電池:

靠譜的搬運工和更柔性的生產線

行業主要痛點:

產線、工藝差異化大

部分環節工作強度高

上下料的對接精度、節拍要求、輸送頻次高

機器人換人的主要優勢:

柔性高

降低物料損耗

鋰電池這個新興產業是一張中國製造的優勢牌。2016年,鋰電池行業開啓自動化時代,比中國工業的自動化元年還要早2年。

就像立春前後的竹筍破土萌發,鋰電池行業的產能、工藝在不斷蜕殼,從竹筍變成竹材,需要5年,5年的週期同樣也能讓鋰電池行業發生鉅變——

2016年,中國鋰電池產能為105GWh,到了2021年,中國鋰電池的產能達到635GWh,翻了5倍多。

與產能飆升同步的是設備迭代和生產工藝變更。

2016年,一台鋰電池卷繞機的生產節拍是每分鐘生產30件。如今,同類設備的性能達到了每分鐘生產200件,相當於一台頂上過去六七台。

鋰電池的續航能力也在躍遷,從5年前的200公里一路往1000公里追趕。

2019年,某鋰電池生產企業在江蘇常州建廠,這家新廠的產能比該企業的老總部高了10倍。

以上只是鋰電企業擴產潮的一部分縮影。飆升的數字背後,問題仍然存在——擴建產能需要工人,更迭工藝需要成熟的工人。但鋰電池行業的現狀也是招工難!

如今一名鋰電池工廠的普通流水線工人能拿到接近萬元的工資,但進入鋰電池生產車間未必就是美差——強度高、環境差。

據立方知造局瞭解,另一鋰電池生產企業的工廠採用兩班倒制度,工人們的工作時間是早晚8點之間。但有些時候,工人們會工作13個小時才下班。一位工人的日常任務是交接設備和物料、分配生產任務、巡檢產線、跟進設備異常,每天走路很可能超過2萬步。

鋰電池生產環境也頗苛刻,員工們需要穿上防護服,戴上防護手套和頭套。夏天不僅會捂出一身汗,摘下手套時手指也皺皺巴巴,像被水浸過一樣。

招工難給移動機器人留出替代工人的空間——鋰電池頭部企業開始選擇使用移動機器人。如果只按人工成本算,移動機器人在鋰電池產線的回本週期在2-3年,並不算快。

然而,頭部鋰電池企業一試用,便上頭,甚至將移動機器人替代人工的時尚往二線鋰電池品牌傳導——相比人工送貨,移動機器人的配送準確率達到100%,能大大降低物料的損耗成本。

先來看看使用移動機器人前,鋰電池企業經常遇到的兩個難題:

1. 電池生產前端需要用到一兩噸重的銅箔、鋁箔,需要三四個工人對接單機設備。沉重的物料最怕磕碰,一個小失誤便意味着十幾、二十多萬的物料報廢。

2. 鋰電池的電解液具有揮發性,拆包以後物料需要走一系列流程才能恢復到正常生產中。這讓鋰電池企業糾結,鋰電池產品的命根是安全性,也就是良品率,拆開後的物料質量無法把控,只能棄用。

有了移動機器人精準配送,算上之前的物料損耗成本,移動機器人在鋰電池行業的回本週期只需要1年!

這樣一來,移動機器人現身鋰電池自動化生產線中的塗布、卷繞段,替代人工配送原料。

此外,移動機器人的職責遠非一名靠譜的配送員,新的角色正在被開發,比如一名精準的數據記錄員——

一位接近上述某鋰電池生產企業的人士向立方知造局透露,2019年該企業常州工廠鋰電池車間的巡檢還是由人工完成——一位工人需要揹着100多斤的設備採集車間裏的環境數據。

當該企業投入上億元資本進行數字化改造,引入MES系統之後,這樣的工作可以由移動機器人來完成。一台移動機器人揹着檢測設備巡遊在車間各處,準確記錄環境數據,不會有筆誤。更重要的是,這些數據能夠輸出報表,更清晰地還原車間狀況。

關於移動機器人在鋰電池行業中應用的未來,立方知造局看到兩個案例,並從中看到一條移動機器人潛在應用的啓示——柔性生產線。

眾所不周知的是,早在2019年,上述另一鋰電池生產企業便試點了鋰電池製造黑燈工廠模式——即工廠在熄燈、無人的情況下自主生產,然而這樣的試探並未達到預期的效果。

計劃在一條產線上節省500號人,但最終只砍掉了300多人,仍有100多人無法捨棄。

背後原因,目前鋰電池還不是一款標準化的產品——鋰電池設備和工藝在快速迭代,產品型號眾多,與標準化的黑燈工廠不相匹配。

如今鋰電池產線與特定款式的鋰電池型號綁定。但鋰電池產品型號眾多,單單電芯的尺寸規格就有300多種,下游汽車廠商又有各自的偏好。這樣一來,燈是滅了,產線也能自動生產,但只能生產某款電池。

**破局的方法之一,是讓產線變得更加柔性,**即同一條生產線上可以生產不同型號的鋰電池,這就要説説移動機器人在鋰電池行業中的另一項潛在應用——替代輸送線。

傳統的輸送線像交織在空間中的滑梯,能將物料、半成品、成品快速輸送到對應工序設備上。它的缺陷很明顯,他與生產工序、設備強捆綁。

如果用移動機器人替代輸送線,生產線不再被單款或幾款電池產品捆綁。這樣一來,同一條生產線中可以同時生產出不同類別、型號的鋰電池產品,實時動態調節。

產線中不會出現等A電池產品生產完後,再排B電池的單子,而是實現AB產品同時生產。

或許訂單爆滿時,鋰電池生產企業的老闆將不會被催單的下游新能源汽車廠商打爆電話了。

用移動機器人替代部分輸送線,將是鋰電池行業變革的前兆。一位接近鋰電池業內人士告訴立方知造局,未來70%-80%的輸送線將可能被移動機器人替代,部分吞吐量大的領域仍需要用到輸送線,與移動機器人對接。

如今,鋰電池是移動機器人企業的必爭之地。在快倉看來,入場鋰電池行業,快倉的優勢是不做集成商,而是和集成商成為合作伙伴,以一種更包容的形式,推動移動機器人應用落地。

**03.**汽車:

流通為主,製造為輔

行業主要痛點:

物流

成本高:

存在重複勞動和非增值作業

物料庫存佔壓大量資金

流程及人員數量難以持續優化

變化快:

車型更新換代加速,造成物料頻繁切換

供應鏈上下游信息不暢,產生物料呆滯、浪費

物流佈局調整週期長,難以適應外部頻繁變化

管理難:

現場人員流動性大,作業效率及安全問題突出

庫存數據零散且準確率低,引發缺料停線等各種問題

管理人員疲於應對各種異常情況

生產

大量板鏈及空中懸鏈結構,設計複雜、成本高、施工週期長

生產線平衡和混線排產問題突出,工藝、物料、產能等方面難以協調

生產過程不透明,異常響應增加管理成本,數據統計及分析困難

機器人換人的主要優勢:

降低50%以上勞動強度

提升50%以上倉儲空間利用率

如果説衡量一個國家製造業水平的標杆是汽車產業,那麼測量這個行業自動化、智能化進展的遊標卡尺之一,是移動機器人。

汽車產業是最早佈局自動化、智能化生產的製造行業,主要分為汽車零配件和汽車主機制造兩類。

但身處同一個產業,汽車主機廠與汽車零配件廠的自動化佈局節奏並不一致。

1. 汽車主機廠自動化程度更高。

目前汽車主機廠四大工藝衝壓、焊裝、塗裝、總裝中,只有工藝相對複雜的總裝環節還需要人工參與。

汽車零部件企業的自動化佈局則參差不齊,整體上自動化程度沒有主機廠高。

2. 汽車零配件廠更早使用自動化物流。

零配件企業早在2017年就使用移動機器人做搬運工,比汽車主機廠還要早兩年。

這是因為,汽車零配件企業的原材料和成品種類相對較少,移動機器人在物流配送上的任務相對簡單。

而一輛汽車由1萬多個不可拆解的獨立零部件組裝而成,配送任務更復雜。

**現在問題來了,在汽車主機廠的總裝工人和配送員中,誰的工資更高?**答案是——總裝工人的工資比配送員高20%。

這是因為總裝工人儘管工作單一,每小時他們要裝配60輛車,需要一刻不停地工作。

零配件配送員工作技能要求相對更高,考驗的是貨架位置的記憶力和對製造工序的理解深度。但因為收入的偏差,很多主機廠工人並不願意當配送員。

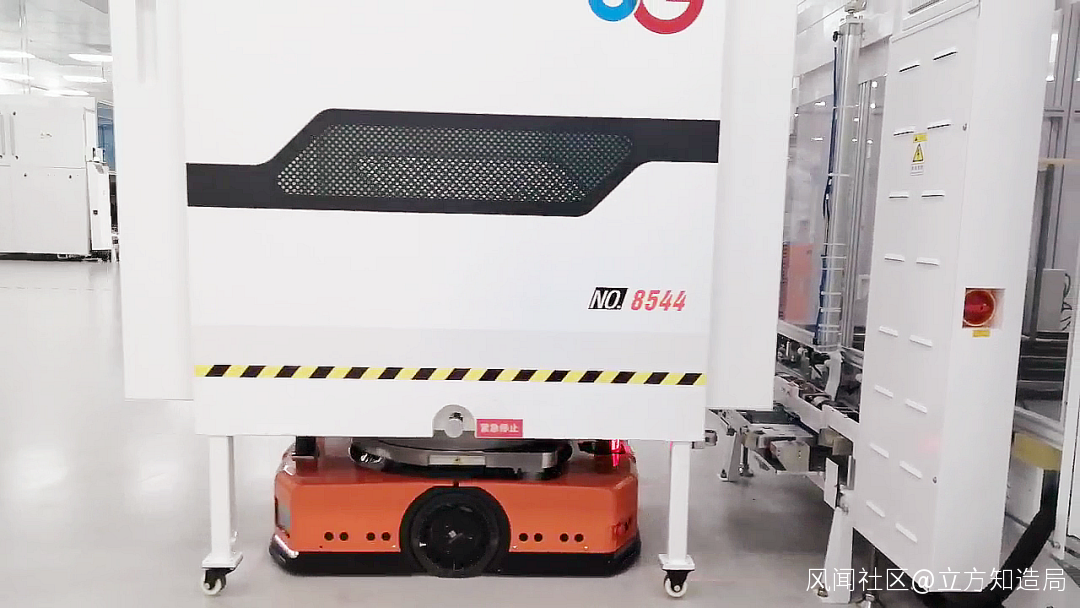

**缺位的配送勞動力最終由AGV和AMR填補——**是的,移動機器人在汽車主機廠的最先扮演角色,是物流小哥。

立方知造局****通過訪談瞭解到,國內有30%汽車主機製造廠使用了移動機器人,主要分為以下三類:

1.大批量使用:包括天津豐田、一汽大眾佛山工廠、上汽大眾等,一個車間裏面都投入幾百台。

2.小批量使用:包括吉利、長城、比亞迪,他們有十幾個工廠,會在其中幾個小批量的投入使用。

3. 試點使用:包括高合、重汽等,這些工廠會在一些工位段或者一段流程用到十幾台或者幾十台的移動機器人。

製圖:立方知造局

接下來,我們將聚焦在汽車主機廠,看一看移動機器人替代配送員的現狀:

在主機廠,移動機器人貫穿着從原材料收貨、入倉庫、備料、線邊配送等多個環節,基本包圓了一輛汽車的前世今生。

**叉車師傅們終於可以休息了。**整車廠很多事故都與叉車師傅的不當操作有關。有些時候,疲勞讓叉車師傅遺忘了安全準則,每次多叉一兩箱貨,只為多休息一會。

在快倉與國內某知名汽車品牌合作項目中,潛伏式機器人通過識別地面上的二維碼,能精準對接輸送線、拆碼盤機——一種更穩定、更安全的配送方式。

此外,快倉還推出了適合窄巷道運行、全方位立體式安全防護的無人叉車。

**傳統的收貨員工種將被温柔替代,**或者更確切得説,傳統的掃碼槍掃貨模式即將被取代。一種叫做視覺門、RFID門的神奇物種出現了。貨物上的視覺門、RFID門將準確識別貨物信息,錄入到系統中,正確率可達100%。

不少的尷尬也可以避免了。人工作業難免出現疏忽和遺漏,曾有汽車行業從業者遇到,物料明明就在倉庫,系統卻顯示無貨。下單、找貨,都耗損着時間成本。

**倉庫裏的工人們也可以得以喘息。**傳統的倉庫模式,是人找貨,每個原材料對應着固定庫位。倉庫管理員需要熟記每個物料的擺放位置,有時候因為找不到對應庫位需要來回奔波。

如今,找物料的任務交給了移動機器人,它們知道每個物料的具體工位,直接搬運裝有物料的貨架、托盤、料箱等載具至相應位置,倉庫管理員只需站着等待,降低了50%以上勞動強度——這就是物料到人。

接下來,我們再以快倉與某德系豪華車品牌合作的智慧倉庫為例,看看移動機器人如何助力汽車工業——

移動機器人改變了傳統的倉儲模式——傳統倉儲固定庫位的弊端很明顯,如果物料用完,庫位空置,其它物料也不能放在空置空間,這降低了倉儲空間利用率。

移動機器人加快了物料的週轉效率,以WCS系統記錄下每個貨架位置,通過連接產線系統(ERP、LES),實時預判物料的需求量,將高頻次配送的貨架放置在離產線更近的地方。

這樣一來,物料存放位置不再固定,動態管理提升了50%以上的倉儲空間利用率。

移動機器人保證了配送效率和準確度——人工配送員往往需要查看排單,不定期配送,容易發生因為物料補給不及時產線停擺的情況。產線缺貨,傳遞到配送員端,仍有延時。

有了移動機器人,產線物料即將用完的預警下放至離工位最近的機器人,系統會優先調度供貨,提升了配送效率。

更關鍵的是,整個物料配送被記錄在數字系統中,移動機器人配送物料能達到100%的準確率。

替代人工後,移動機器人創造了更高效、準確的配送價值,維續着汽車產線的高節拍運作。

如果説產線是一顆穩定跳動的心臟,需要源源不斷的零配件血液補給,那麼移動機器人就是那一條條維持正常心律的動脈。充當一條健康的動脈,需要堅實的技術外壁和通暢的載物管道,這對應着移動機器人的兩大關鍵要素——穩定性、適配性。

穩定性:

快倉高級工程師潘棟告訴立方知造局,與另一德系豪華車品牌合作時,對方在技術合同中列出兩大要求,移動機器人產品需通過嚴格的歐盟安全標準CE,並要確保配送作業穩定性在98.5%,也就是説每進行1000次任務,最多不能超過15次人工介入。

快倉的全品類機器人都通過了德國萊茵CE認證,更超額完成穩定性要求——經過前期大量的調試和測試,1000次作業人工介入不超過2次。

適配性:

快倉共有潛伏式、料箱式、叉車式、AMR+等四大產品線,適用於大部分的主機廠和零配件倉庫。

也正是穩定性和適配性上的優勢,某新能源汽車品牌找上了快倉——做智能工廠內全場景物流自動化方案,並準備採購數百台潛伏式機器人。

需要提一句的是,該品牌有着獨特風格:願意投入智能化產線,但選擇移動機器人時嚴控成本——業內常用雙軸輪移動機器人,但它選擇了價格相對更低的潛伏式機器人搬運物料。

瞭解了移動機器人在主機廠中的主要作用後,立方知造局發現,目前AGV、AMR在汽車行業的應用更多出現在零配件流通場景,在製造場景相對較少,

在這兩個場景中,移動機器人的投資回報週期是不同的——

流通場景:2-3年

製造場景:3-5年

一般情況下,製造業企業對移動機器人預期的投資回報週期是3年。相比而言,移動機器人解放了工人的雙腿,與流通場景天然相配。在製造場景創造價值更多的,是工人們的雙手,目前移動機器人的潛力還未充分發揮出來。

很多企業更重視製造環節的價值創造,甚至喊出了即時生產、0庫存的口號。比如全球知名新能源汽車品牌。

該製造商激進地省去倉儲模式以及與之對應的庫存、排序、上料等諸多環節,零配件通過集裝箱卸貨後進入臨時週轉區,根據生產任務直接由移動機器人配送上線。

令人意想不到的是,這種模式未能在大部分中國間流行,原因有二:

1. 這一模式的前提是產品單一,然而國內大部分汽車主機廠需要在一條產線生產出多種車型,無法做到這樣的高效配送。

2. 儘管省去了廠內倉儲,但車企需要在廠外建設大型集裝箱堆場,完成上線前配貨。綜合來看,廠內倉儲捨棄了,廠外成本提升了,這種模式並不能形成獨到的成本優勢。

瞭解了物流端的新模式之後,立方知造局從另一家國外車企的案例中看到關於移動機器人的製造端潛在應用——奔馳56號工廠的柔性產線。

奔馳用300多台移動機器人替代傳統輸送線,這樣一來,奔馳可以根據客户訂單的輕重緩急,安排臨時插單和去單。這套靈活的生產模式是傳統大批量輸送線無法匹敵的。

04. 工程機械:

替換進行時

行業主要痛點:

配送模式多樣,零配件種類多

載具規格多,存儲要求高

時效要求高,節拍要求高,勞動強度大

機器人換人的主要優勢:

節省人工,踩準節拍

重工業承載着中國製造的厚重感。基建狂魔的路面建設、城市建設和國防工程需要用到的設備,都由工程機械行業生產。

中國的工程機械行業雖然後發,但如今我們已經躋身世界工程機械強國之列。

有了這樣的前提,中國工程機械要如何持續保持核心競爭力?這需要智能化的生產腕力,與其他國家站在更近的佈局起點。

立方知造局調研這一行業時,發現驚喜的一幕——目前工程機械行業正處於機器換人的轉型階段,包括頭部企業徐工、三一重工、柳工、中聯重科等都部署了智能化生產。

快倉工程師熊奇向立方知造局透露,目前工程機械的下料、焊裝、塗裝以及總裝車間,都已經實現由自動化向智能化升級。

接下來,我們從中聯重科與快倉合作的挖掘機智慧工廠,看一看移動機器人給車間帶來的驚喜。

工人們不再腰痠背痛了——上下車架合體是一項複雜工作,5位員工操作數以噸計的物件。如果沒能對位成功,他們需要推倒重來。

如今,有了智能化吊裝設備和機器人精準對位,這項工作只需要2人完成,一次交驗的合格率達到100%。

車間的人少了,生產效率提高了——生產一輛12噸重的挖掘機,原先產線需要配備300多名工人,使用AMR等各類機器人後,產線上只需要120名工人,節省了一半以上工人。

一輛挖掘機有近4000個零件,有了這套智能化生產方案之後,100多台機器人完成從小至螺絲釘大至噸級重量的挖掘機臂的零配件配送,如今中聯重科可以平均每6分鐘下線一台挖掘機。

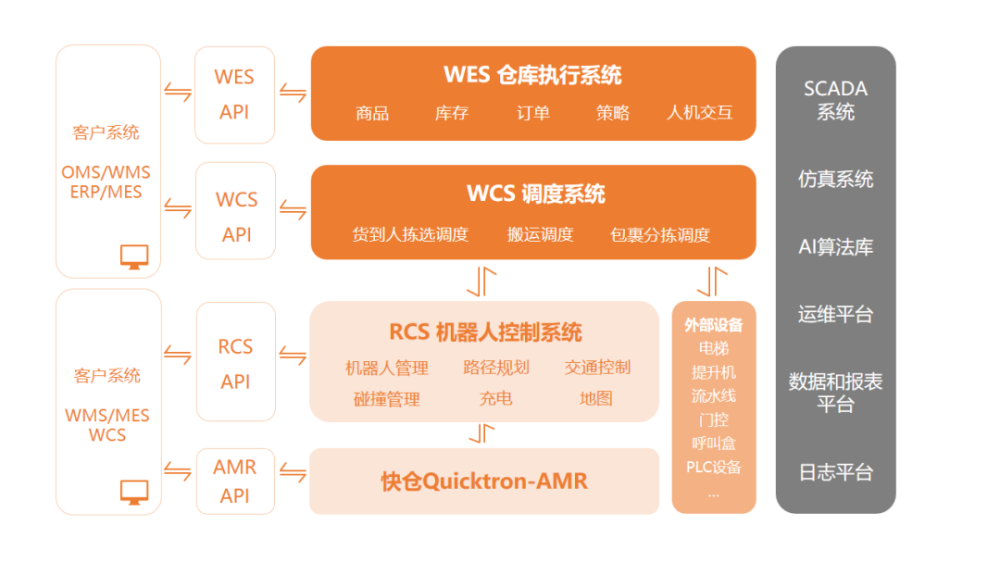

這樣的轉變,依靠的是AMR這個穩重的搬運工的精細內核**——“智慧大腦”級後台操作系統。**當快倉研發的WCS(倉儲管理系統)、RCS(機器人控制系統)與中聯重科的MES、ERP連接,實時更新產線生產情況,並計算出空閒AMR的搬運路線。

比方説,距離倉庫最近的空載AMR會率先接到補給物料的任務,距離產線最近的空載AMR將快速與生產線接駁,完成新的配送任務。

如今移動機器人扮演着工程機械製造的末端觸手,一個不會出錯的搬運工,但關於未來深層次應用的畫卷,已展開一角——數字孿生。

兩個世界開始互動——

現實維度中,移動機器人、設備裝上了傳感器,數據通過物聯網交匯——一數字世界在中控台與現實對仗。

虛擬世界還原出產線的任務狀態、完成率,物料短缺時,中控台早早發出預告,指派移動機器人新任務。虛擬世界以沉默柔和的方式與現實交互,降低了管理成本,提升了生產效率。

肉眼無法識別的潛在機械設備故障,也能通過數字模擬,反映在中控台——預警異常,避免產線停滯意外。

可以説,移動機器人替代工人,成為了全視之眼,把握了從零配件到設備直至成品的精準狀況。

未來,移動機器人在工程機械行業,將會呈現單體智能的形態——它將從製造企業的各種系統中抽離,化身為一個個具有決策能力的個體,創造更多價值。

在這樣的場景下,移動機器人替代人工作業,與工人間的關係變得更融合——中聯重科工人們升級了,他們不僅學會了機器人原理,瞭解如何操作機器人,掌握了日常故障排查診斷技能。從工人變成了高級技工,成為機器人的管理者。

尾聲

這是一套中國對於製造業未來的答卷。

從1991年中國第一台AGV落地,三十年間,中國的移動機器人產業不斷追趕,如今不管是產品技術成熟度還是落地應用,中國企業都走在世界前列。

2021年,中國企業整體銷售工業應用移動機器人7.2萬台,市場銷售額達到126億元(海外銷售25億元),其中營收超億元的企業達到36家。世界移動機器人的重心,就在中國。

中國移動機器人解放搬運工只是寫下了未來的序章。未來故事的主題正在不斷被夯實:中國製造在智能生產的風口下換道超車,不斷提升附加值。中國移動機器人將賦予這次轉型升級更深的寓意。

創新與前瞻永不消逝,追趕和奮進從未缺席。

注:文中張逸、潘棟、王集、熊奇為化名。

各平台同名,如果您喜歡我們的故事,歡迎分享、收藏、轉發