零跑CTC技術首發,朱江明嘗試晃動新能源市場

张家栋

(文/張家棟 編輯/婁兵)2021年,國內新能源乘用車總銷量達到298.8萬輛,同比增長100%,在車市總銷量佔比達到13.4%,一舉躍升為增速最快的細分市場。然而也是在同年,伴隨着新能源汽車的需求量暴增,“芯片荒”、“電池荒”開始成為行業中阻礙車企發展的重要因素。

為了改變電池供應過程中定製與裝配的繁雜過程,同時改善純電動車由於電池包封裝導致的車內空間被壓縮等問題,整個汽車行業對於電池集成化的需求與日俱增。

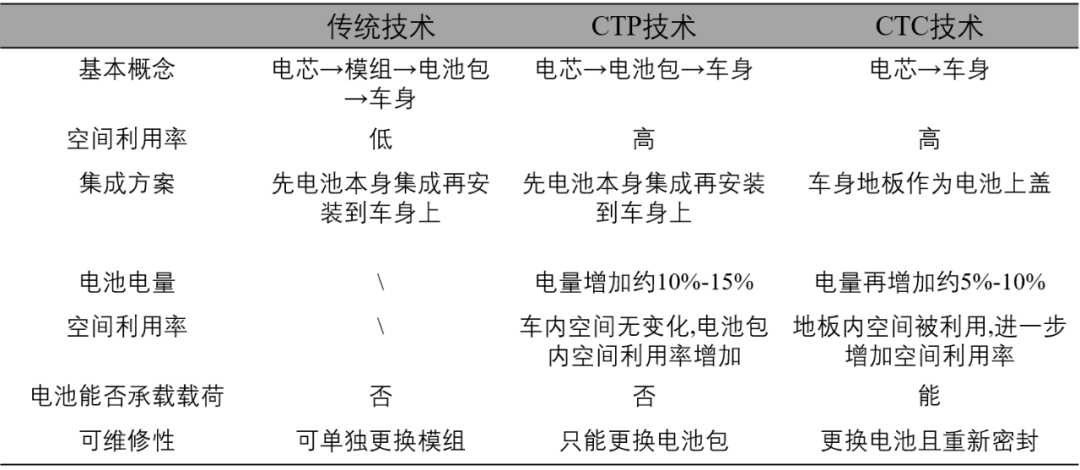

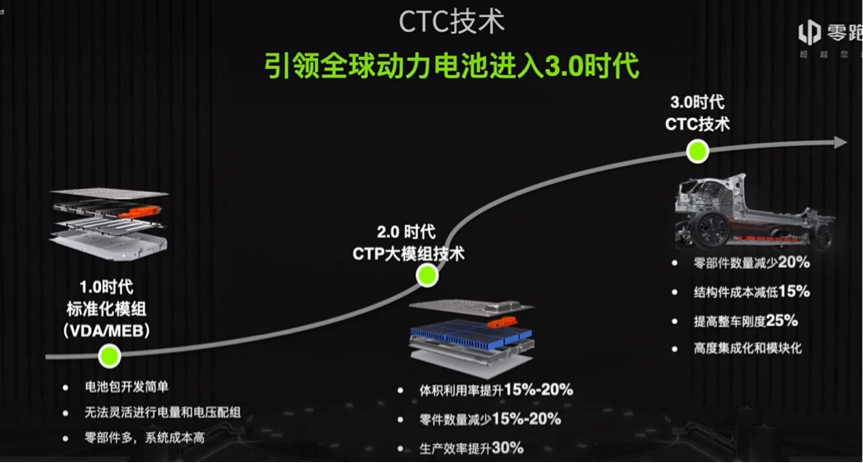

經過全行業多年時間的努力與研發,電池封裝技術已然歷經從最初的傳統技術1.0時代,進化至目前大規模使用的CTP(無模組技術)2.0時代。而如今,越來越多新能源企業將CTC技術看作是電池封裝的下一個風口,並將之作為未來技術路線的重點發展方向。

除了2020年提出4680 Structural Battery方案的特斯拉外,包括傳統車企大眾、沃爾沃、福特、比亞迪,動力電池龍頭寧德時代、LG等企業,紛紛宣佈CTC技術將成為其下階段的重點研發對象。

然而,在各領域龍頭企業的合力追捧下,最先吃到螃蟹的車企,卻是國內作為造車行業後起之秀的零跑汽車。

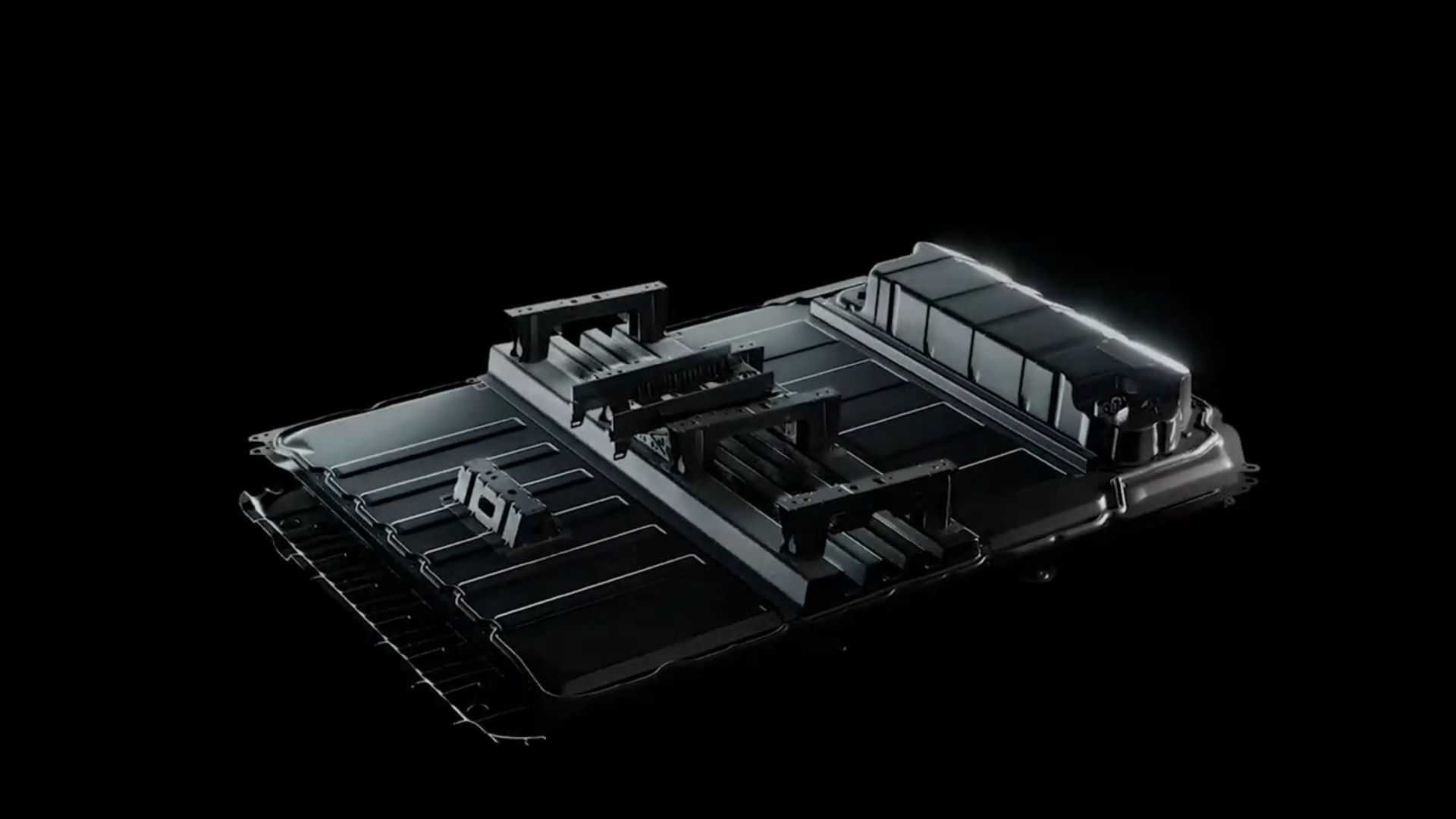

4月25日,零跑科技正式發佈國內首款可量產CTC電池底盤一體化技術,並宣佈該技術將在零跑的C平台電動中大型轎車零跑C01上率先量產應用。零跑對於CTC技術的發佈,不僅使其成為國內首家掌握CTC技術的企業,同時也令零跑C01成為全球首款搭載CTC技術的量產車型。

引領3.0時代的“CTC”

從技術角度來講,動力電池的封裝技術發展至今共可分為3個階段。

1.0時代,即以VDA/MEB為代表的標準化模組時代,該階段動力電池是先由電芯(Cell)組裝成為模組(Module)再把模組安裝在電池包(Pack)中,形成了“電芯-模組-電池包”的三級裝配模式。最後再將整個電池包裝入車身。如此封裝雖然在開發角度較為簡單,但其零部件眾多、系統成本高,並不利於純電動車追求的輕量化、空間利用率等功能。

隨後,在目前行業泛用的CTP(Cell to Pack)技術下,動力電池封裝全面進入2.0時代。從字面義解釋,CTP便是將電芯直接整合至電池包內,通過省去中間的模組裝配環節,提升單位體積內的空間利用率。以比亞迪刀片電池為首的CTP技術應用,便是高效利用電池包內部結構的代表之作。

不過,雖説CTP已經節約了動力電池包內的空間利用率,但從追求極致的角度來講,電池仍擁有更進一步集成的可能。馬斯克在2020年特斯拉電池日上的比喻道:“原本飛機會把燃料箱放置在機翼之中,但為了更大程度利用空間,便拿掉燃料箱,直接用機翼儲存燃料,能容納的燃料便更多了。”

而所謂CTC(Cell to Chassis)技術,便是將電芯直接封裝在車身底盤上,從而免去了模組與電池包的裝配環節,構建出電芯與底盤一體化的集成設計。

儘管概念不難理解,但想要實現CTC技術,零跑科技電池產品線總經理宋憶寧談到,CTC技術所需要的高度集成化與相對模塊化,實際上是一個矛盾點。

將電芯直接封裝在車身底盤,意味着底盤自身便需要擁有完整電池包的特性,這不僅需要車身與電芯之間足夠的密封性,也需要底盤的抗衝擊性和整車的結構強度有着極高的要求。

而零跑之所以能夠率先推出CTC技術並實裝上車,則源於其從2016年開始便嘗試從底盤構造上進行技術突破。通過多年探索,“CTC雙骨架環形梁式結構”應運而生,一如樂高拼圖,零跑發佈的車身結構,能夠將電池先固定在底部的電池托盤內,再將電池托盤安裝到底盤上,有效提高了電池的牢固程度,也加強了車身剛性。

氣密性方面,零跑採用創新結構設計和工藝、進一步提高焊接質量的同時,還借用底盤基本結構,利用車身縱梁、橫樑形成完整的密封結構。

同時,採用CTC技術的零跑C01白車身剛度達到了33897Nm/deg,超過了傳統鋼車身設計的扭轉剛度,更好地保障了車內電芯的安全。

除了硬件方面的防護之外,零跑還將BMS(電池管理系統)和雲平台相結合,建立了AI BMS大數據智能電池管理系統,從軟件層面保障電池安全。

7年來,零跑汽車整體專利數達到1513項,電池技術專利達到135項。根據介紹,零跑 CTC 技術的應用則能夠為整車生產減少20%的零部件數量、減低15%的結構件成本、提高25%的整車剛度。“Less is more”也正是宋憶寧在整場發佈會上提出的核心理念。

值得一提的是,採用CTC技術的汽車產品,不僅擁有更強的被動安全屬性,其電池結構簡化所提升的單位體積利用率與輕量化帶來的續航里程提升,也將大幅改善現階段純電動車的續航里程焦慮問題,宋一寧表示,零跑CTC技術能夠增加14.5%的電池佈置空間。

對於消費者而言,零跑CTC技術相較CTP技術,能夠帶來10mm的垂直頭部空間以及10%的綜合工況續航增加。

此外,零跑的CTC技術還擁有高適配和強擴展兩大特點,在未來能夠實現可持續進化。該CTC技術不僅可以通過高度集成化和模塊化,可跨平台適配未來各級別、類型的車型;還擁有智能化、集成化熱管理系統,未來可兼容800V高壓平台,並支持400kW超級快充。

吃螃蟹的勇氣

如果從實用性的比喻來看待CTC技術,其高度集成化與模塊塊化的理念,能夠簡化總裝工藝並降低成本,本質上與蘋果手機掀起的一體化設計風潮異曲同工。然而,在此概念下,由於電芯被以高密封性包裝在車體內,其電芯的維修與更換便利性都相較CTP技術打下一定折扣。

另一方面,儘管寧德時代董事長曾毓羣曾表示CTC技術的集成化能夠有效將新能源汽車成本降低至直接與燃油車競爭的水平。但對於車企而言,CTC技術的推廣卻有着業內公認的先決條件:電芯容量需求高、圍繞爆款產品設計、足夠的需求穩定性。

有分析認為,沒有強大的品牌技術能力形成爆款車型的主機廠選擇CTC的風險極高。歸根結底,沒有了便捷的拆換空間,應用CTC技術的車型,便需要足量的訂單與產品穩定性來彌補一體化的研發成本。而這,或許也是眾多車企對CTC技術的量產化運用望而卻步的根本原因。

只不過,伴隨着零跑CTC技術的公佈,零跑也率先將其研發成果運用在了自身的全新產品——零跑C01之上。

賦予零跑底氣的首要因素,無疑是零跑汽車自去年開始的交付量快速增長。數據顯示,今年3月,零跑汽車交付量達10059輛,首次突破萬輛大關,邁入造車新勢力第一陣營。與此同時,零跑汽車已經連續12個月月交付量同比增速超200%。

在此背後,基於零跑C平台打造的首款產品——零跑C11的推出,成為了零跑在市場中加速的重要推手。而在消費反饋中,出眾的加速性能、車輛安全、電池安全,均為零跑在整車製造技術與三電控制能力方面營造了良好的市場口碑。

在此基礎之上,得到CTC技術加持的零跑C01,也將更進一步幫助零跑建立起在市場中的優勢。根據零跑公佈數據顯示,零跑C01擁有5053mm的車身長度與2950mm的軸距,通過CTC技術改善電芯裝配結構,整車垂直空間增加10mm,電池佈置空間增加14.5%,使得車內空間佈置更加靈活實用。

此外,零跑C01還能歐規搭載90kWh的動力電池組,百公里加速3秒的同時,還能夠實現CLTC 717km的續航能力。相較於目前市場在售的中大型純電轎車,零跑C01在續航里程、動力性能與乘坐空間上,都擁有更為出眾的參數表現。

零跑的“核心論”

車企終歸需要一份屬於自己的核心競爭力。

在電動化的發展道路上,掌控封裝主導權的主角一直是電池廠商。儘管在CTP時代,沒有了模組數量,車企能夠擁有更強的自主研發權,但對於承裝電池包的底盤,車企依然需要依據電池廠商提供的電池包進行革新。

而CTC技術的出現,將完全打破電池廠商在電池供應層面的單方面話語權。由於技術研發需要更多涉及到底盤與整車結構設計,擁有豐富造車經驗的車企,無疑更具優勢。

但從寧德時代作為一家上游供應商參與到底盤設計的動作上不難看出,車企與電池廠商的話語權爭奪,並沒有隨着CTC的到來煙消雲散。

此外,對於整車企業而言,高度集成的CTC技術也未必是行業的唯一選擇,正如以蔚來為代表的車電分離方案與換電模式的匹配,則更有利於解決消費者打包電池購車較貴與維修便捷性問題。

對於零跑來説,憑藉全域自研的方式佔據了CTC技術這條新道路的先機後,如何推動市場的轉變,便成為了零跑汽車與董事長朱江明的新問題。

或許是從日系“兩田”在HEV混動技術上多年的封鎖中吸取到了經驗,儘管早早掌握了電動化的變革密碼,HEV車型卻始終困於“兩田”獨大的局面。面對更具實用意義的PEHV市場衝擊,本應開花的碩果最終卻成為了“兩田”在中國市場的絆腳石。

所以,針對未來的道路要如何走,朱江明倒是給出了一個爽快的答案:“零跑將對CTC技術免費開放共享。”朱江明認為,新技術不應當是壁壘,而是帶動產業向上突破的階梯。

自身掌握新能源賽道的核心技術,是為了防止被外資品牌或上游產業鏈“卡脖子”,而作為一家成立尚不足10年的新造車企業,相較於自身在未知的市場環境中擔當“孤勇者”,朱江明給出的目標很明確:“一個人可以走得很快,一羣人才能走得更遠”。

本文系觀察者網獨家稿件,未經授權,不得轉載。