訊能集思張宗堯:以“零IT”願景 打造“工業最強大腦”

*【環球網科技報道 記者 林迪】*有一個年產值達二三十億元的金屬加工工廠,在車間發現了產品不良的問題,在諮詢了眾多技術人員之後,依舊沒有解決。同時,該產品不良問題的出現並不是持續性的,而是分時段,時而嚴重,時而又恢復正常。工廠負責人及老員工將不良的原因歸因給新人不熟悉的操作,將新人認作為替罪羊,並給他們加強培訓,結果不良率還是降不下來。再後來,該工廠把數據導流進一個數據分析平台,通過生產流程追溯,發現其不良率跟金屬砂的混砂的緊實率有關,緊實率又跟含水量有關,而含水量又跟加水量有關。

通過數據分析,該工廠最後導出一個結論:生產過程中加水量未達標。為什麼會出現該情況呢?因為在一段時間內,由於天氣太熱太乾了,水分蒸發快,需比平時多添加用水。半個月後,該工廠的不良率下降了70%,企業負責人們對這結果也是感到非常驚喜。

近日,訊能集思創始人兼CEO張宗堯用上述實際案例説明,“假設我們將一個工廠的工作站或者一個基站看作細胞,將一條產線作為組織,再將一個工廠就看作器官,若干個工廠組合在一起成為一個生命體。這中間的調控過程,就是需要首先從末端來觀察細胞,也就是工廠的工作站或者基站所跑出來的一些結果,例如良品或不良品率。”

“在找到這些問題之後,就需要去思考如何快速地通知到前端並找到原因,並在短時間內實施修正和高效的調控。這些流程就涉及到了數據的監控與分析。”

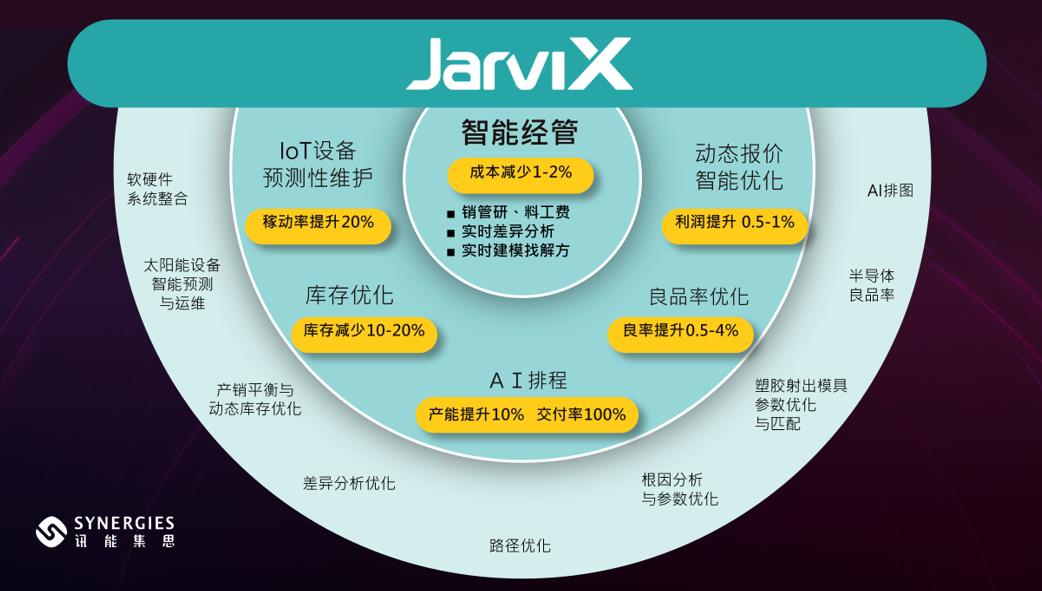

上述平台則是訊能集思建立的JarviX對話式決策AI平台,JarviX致力於降低製造業數據挖掘與 AI 決策的門檻,幫助解決智能製造人才短缺困境,釋放企業營運潛能,啓動“零 IT”革命。

“從半天到10分鐘”

訊能集思在幫助富士康進行數智化改造,並將該案例稱之為“超級案例”。據介紹,富士康通過JarviX平台不僅將原先繁瑣的生產排程用時從半天縮短至10分鐘,幫助富士康單廠一年人力工時節約了至少2-3萬個小時,由此極大地提升了客户滿意度與時效性

據張宗堯介紹,作為全球領先的3C電子代工領域的製造商,富士康的生產排程常會遇到需要臨時插入一筆急單插單或供應鏈缺料等突發性生產意外。“在這種情況下,選擇最傳統的人工Excel手動調整排程,但凡出現錯記、漏記等操作失誤,將會對企業造成不可挽回的經濟損失;若通過工廠部署的定製化APS系統來做重新規劃,一旦基於約束理論的智能算法所得出的結果與人為預估排期出現了較大偏差,還需專業人士介入檢查軟件和參數設置,也限制了其作為數字化工具的便利性。”

“響應速度加快,時間成本得以節省,對客户服務的能力隨之提升。”他指出,訊能集思的JarviX平台所採用的AI智能排程,基於AI神經網絡技術,擁有“快速、多維、可預測”三板“利斧”,無需人工協調即可直接導入各廠不同邏輯的生產計劃表,在3分40秒內即可快速生成 1000個工單的計劃表,幫助工廠更富彈性地應對生產需求暴增暴減,缺工缺料等狀況。

另外,作為增強分析平台,JarviX 基於“點線面體”的框架設計,能夠即時串聯ERP、APS以及MES系統,幫助富士康掌控生產製造的整個流程,也從根源上繞開“數據孤島”現象。

ERP時代,企業出數據的單位是“天”。現在隨着大數據、雲計算等新技術的到來,數據生成的單位已經變成了“小時”,更甚至變成了即時在線。越來越多的價值鏈環節都在奔向即時、可視,這也使得眾多企業正在通過數字化轉型和智能化升級重新定義自己。

“整個產品基於大數據和人工智能實現可追溯和可修正,這是我們看到在下一個時代整個產品設計理念正在發生的趨勢。”在張宗堯看來,數智化是未來的一大趨勢。

而他的目標是打造一個“工業最強大腦”。

打造“工業最強大腦”

“其實,相較於很多行業來講,製造業對於科技的導入是滯後的。但這個導入的過程是一定會發生,且它在持續發生當中。另外,一些製造業企業在數據方面的集成也是不完整的,數據治理也是不存在的,所以要達到所謂的數字化決策、人工智能、AI數字化決策,必須幫它們把前面的路高效地鋪起來。”他對記者表示,尤其對於汽車行業來説,存在很大的難度。

他解釋道:“汽車製造業與手機行業不同的是,其零部件會要求‘零不良’,安全是汽車行業的底層需求。“發生問題,如何快速找到製程關鍵並且改善?”要回答好這個問題,就特別需要用到人工智能來幫助實現產品的全週期可追溯性——採集監控、異常預警、協同調試、決策指揮。但是以往完成這些動作的,都是一個個獨立的系統,也能找到關鍵因子並進行改善,但是由於系統的割裂,數據無法串通,整個流程跑下來會很慢,做不到即時響應,傳統燃油汽車就是這樣子的,並不是那些傳統廠商不願意做,而是還沒有一個能做到基於全週期數據生命的系統;與之相反的,就是部分新能源汽車已經局部地實現。我們訊能集思也正在做,從立項之初就以全週期的可追溯性為目標,而且新發布的JarviX3.0平台現在已經能做到了。

據介紹,目前,從溯源到產品的優化,訊能集思已經形成了一個高效產品迭代的閉環;這則歸功於JarviX平台。

具體來看,JarviX首先會串聯產品的原料階段、製造階段、運行階段所在的各系統數據,來實現從供應鏈到產品使用的全週期可追溯性。在這個過程中,原料的需求指標與實際性能指標需要形成對應和覆蓋關係,零部件信息及供應商信息都會被一一記錄,ERP內的完整數據也會導入;

在製造階段,MSE上的產線信息(資料紀錄、工序紀錄、良率紀錄)以及相應的零部件都要與該汽車形成匹配關係,細節如關鍵位置的螺絲堅固力矩、油水加註量等也需要記錄;

最後,在運行階段,通過即時採集關鍵部件的數據,以及銷售端與使用端產生的數據,從而反饋汽車的運行狀態到JarviX,做到汽車運行的即時監控,從數據中發現風險,形成預測預警,幫助客户回到原料與製造階段。

值得關注的是,操作易用和可視化應用亦是JarviX平台的一大亮點。即便是沒有深度IT背景的普通員工,只需在 JarviX 平台輸入所需要的工單和 KPI 設定,即可獲取多種方案選擇,且會同時提供包括動態演算、機台甘特圖和經營預估在內的多項可視化應用,幫助使用者更直觀的對各個方案進行綜合比較。

張宗堯告訴記者,在數字化轉型裏,所謂的“零代碼”,以及如何降低它定製化跟平移的成本是極其重要的。

“零IT”成為了訊能集思的一大願景。

“零IT”願景

“在過去,一個行業的平台或系統直接平移到另外一個行業是非常困難的,因為一定要做出一些改造的。若這個改造的成本很大,對我們做開發的人員來講,不如從零開始重做。”他對記者表示,如果定製化的成本太高,沒有辦法複用到下一個行業,這在數字化轉型過程中就形成了障礙。

他指出,在過去,上述平移過程全部都要靠編程來實現。若是採用了JarviX平台,各個企業便只需一些微調和參數的重新設定,就可完成平移工作。這麼做不僅大幅度降低了成本,還可以很快的複用在其他產線上。

據瞭解,訊能集思所謂的“零IT”的概念,是在OT端(製造、品管、運營、財務等部門)。即強調“去中心化”的IT架構,讓不同部門都能參與到數字化轉型中來,同時釋放IT部門更大的價值和潛力。

張宗堯認為,數字化轉型中,人人都要具備用數據來解決問題的能力,能夠無門檻地上手數據分析工具,與數據直接對話。這麼做最直接的優勢體現便是有效降低了製造業數據挖掘與 AI 決策的門檻,幫助製造業突破智能製造人才短缺困境,提高運營效率、提升企業韌性併發掘新業務增長點

從技術角度,JarviX通過NLP分析引擎結合內建的AI算法庫,以及無代碼、 AutoML等技術,讓真正懂業務的OT端(製造、品管、運營、財務等部門)人員也能無門檻的自主做數據分析。同時為擺脱過去AI應用普遍依賴於專家或科學家昂貴且低效的做法,訊能集思為JarviX的配套使用發明了方法論“IFO精進迴圈”,以此實現非技術人員的大規規模數字化轉型。

“把工廠想象成一個生命體,能夠自動的產生並調控數據,然後給出回饋,判定數據好或不好,再重新去做調控,從而形成一個持續性的完整閉環。同時,這個生命體還能夠導入外部的數據進來做判讀。”張宗堯有一個理想,就是把整個工廠乃至整個製造業變成一個有機的生命體。

他認為,“這樣的閉環在工業已經陸陸續續有一些了,我們稱其為工業控制領域。但若把它想象成一條產線的工控,又或是一個工廠的工控,99%的行業現在還沒有做到。不過,我知道有一個行業做到了,就是非常高端的半導體制造業。”

最後,張宗堯告訴記者,“我們怎麼樣讓99.99%的其他的行業也可以達到(形成一個有機的生命體),而不是隻有0.01%的行業能夠更高效的做到這件事情。我覺得,這是真正在為工業做點事,也是我們看到訊能集思的一個價值所在。”