我國首套,研製成功!

盾構機是國民經濟建設的重大裝備,承載着穿山越嶺、過江跨海的重任。主軸承有盾構機“心臟”之稱,是盾構機刀盤驅動系統的核心關鍵部件,盾構機掘進過程中,主軸承“手持”刀盤旋轉切削掌子面併為刀盤提供旋轉支撐。然而尷尬的是,作為基建大國我國已實現了盾構機的國產化,但其核心部件——主軸承卻依賴進口。

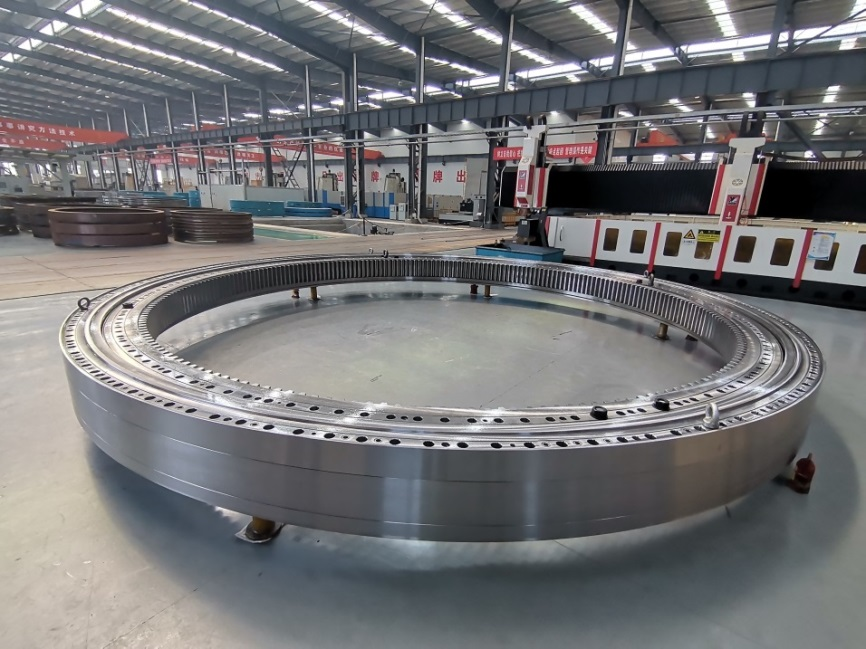

明知山有虎,偏向虎山行。近日,記者從中國科學院金屬研究所獲悉:瞄準這一“卡脖子”技術難題,經十幾年堅持不懈地研究,該所李殿中研究員、李依依院士團隊牽頭攻關的超大型盾構機用直徑8米主軸承研製成功。 該主軸承重達41噸,是目前我國製造的首套直徑最大、單重最大的盾構機用主軸承 ,將安裝在直徑16米級的超大型盾構機上,用於隧道工程挖掘。

該主軸承的研製成功,標誌着我國已掌握盾構機主軸承的自主設計、材料製備、精密加工、安裝調試和檢測評價等集成技術。 經國家軸承質量檢驗檢測中心檢測和專家組評審,該主軸承各項技術性能指標與進口同類主軸承相當,滿足超大型盾構機裝機應用需求。

這個曾經讓軸承行業如鯁在喉的“龐然大物”難在哪?李殿中舉了個例子:直徑8米的主軸承在運轉過程中承載的最大軸向力達到10萬千牛,1千牛約等於0.1噸物體的重力,一頭成年亞洲象的體重按4噸算的話,這相當於軸向受到2500頭亞洲象重力的作用。

不僅如此,為保證主軸承的高承載能力和高可靠性,製造主軸承的軸承鋼要高純淨、高均質、高強韌、高耐磨,而這也對主軸承成套設計、加工精度、潤滑脂等都提出了很高的要求。

“此前,我國盾構機用超大直徑主軸承製造久而未決的主要原因在於:製造軸承的材料和大型滾子的加工精度不過關,全流程技術鏈條不貫通。”李殿中説。

攻關團隊認為,解決這一難題的關鍵是從源頭解決材料製造的問題。已有大量研究表明,鋼中添加微量稀土能夠顯著提高鋼的韌塑性、耐磨性、耐熱性、耐蝕性等。一番權衡,研究團隊將目光瞄準了稀土軸承鋼,但依舊困難重重。

“稀土鋼在工業化生產時遭遇兩大難題:一是工藝不順行,存在澆口嚴重堵塞的問題;二是稀土在鋼中添加後,鋼的性能劇烈波動,存在穩定性不好的問題。這兩大難題一直未能有效解決,導致我國稀土鋼的研究與應用由熱變冷。”李殿中解釋。

怎麼破題?通過長達十餘年的機理研究和工業實驗,研究團隊發現,稀土鋼性能波動、鑄造時澆口堵塞問題的根源在於氧含量。

“我們發現,不僅鋼液中的氧含量影響稀土鋼的性能,更為重要的是,長期被學界和產業界忽視的稀土金屬中的氧含量,對稀土鋼的性能也具有十分重要的影響。”李殿中表示。

時光不負有心人。經過大量的實驗、計算和表徵,研究團隊揭示了稀土在鋼中的主要作用機制,開發出“低氧稀土鋼”關鍵技術,最終通過控制氧含量,製備出性能優越、穩定性好的低氧稀土鋼,研製出的稀土軸承鋼拉壓疲勞壽命提高40多倍,滾動接觸疲勞壽命提升40%,相關基礎研究成果於今年發表在國際著名期刊《自然材料》上。與此同時,還有效解決了稀土軸承鋼工業生產時遭遇的澆口嚴重堵塞的問題及加入稀土性能不穩定的問題,牽頭制訂了多項稀土鋼標準。目前由相關合作企業生產的稀土軸承鋼綜合力學性能優異,好於進口產品。

事實上,軸承鋼技術只是一方面。若想研發出高端主軸承,大型滾子加工精度同樣關鍵。滾子是盾構機主軸承運轉時承受負荷的元件,然而我國進口設備由於受國外技術限制,大型滾子加工精度只能達到二級,尚不能實現一級精度加工。

為此,金屬所研究員胡小強帶隊深入生產一線,聯合骨幹企業最終研製出直徑100毫米以上的一級滾子,使我國軸承行業突破了一級大型滾子精密加工技術。

“盾構機用超大直徑主軸承的研製成功,為我國高端基礎零部件攻關提供了良好的範式。”李依依感慨。她告訴記者,高端主軸承的研發涉及眾多領域,單靠哪個企業或研究機構單打獨鬥很難解決所有問題。此次超大直徑主軸承的研製成功是彙集了全行業的優勢力量集中攻關的結果,也是“貫通技術鏈、打造創新鏈、對接產業鏈”的積極實踐。

來源/經濟日報微信(記者沈慧)