航天時代的“一硝二磺三木炭”——固體火箭發動機_風聞

马氏体-04-07 20:46

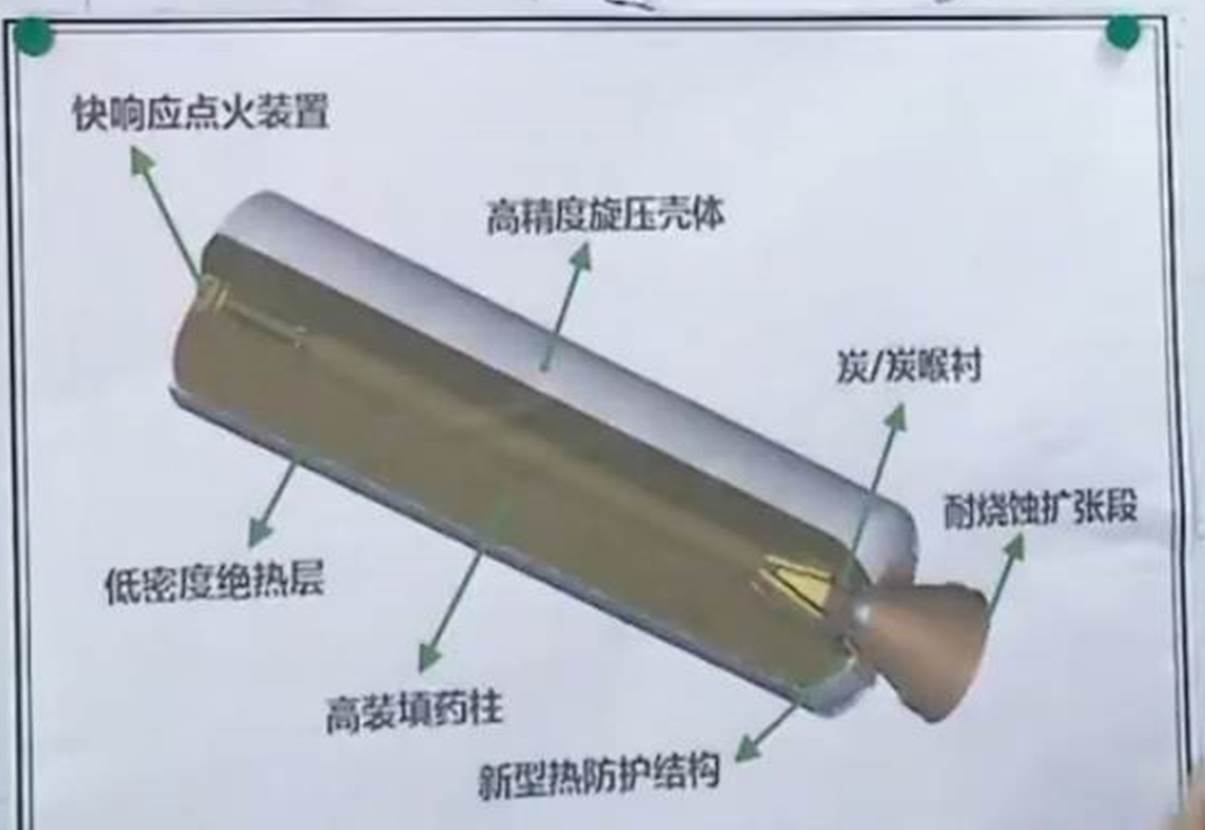

固體火箭發動機的固體推進劑直接安置在燃燒室內,點燃後化學能轉化為內能,生成高温高壓的燃燒產物,經噴管膨脹加速,內能轉變為動能,高速排出產生推力。

與使用液態推進劑的液體火箭發動機相比,具有結構簡單、同等尺寸下推力大、易於儲存和快速響應、成本更低等優勢,但也存在比衝小、推力大小難以調節等缺點,除了在導彈、火箭彈等軍事領域的應用,還被作為大型運載火箭的助推器和快速響應發射的輕型運載火箭的主要動力。

(法國SEP公司於1977年研製的遠地點發動機,重356千克,推力22.5千牛,用於把地球靜止軌道衞星從橢圓形軌道加速推入3.6萬公里高度的靜止軌道)

減輕自重、使用高能推進劑,是提升固體火箭發動機性能的兩大方面。

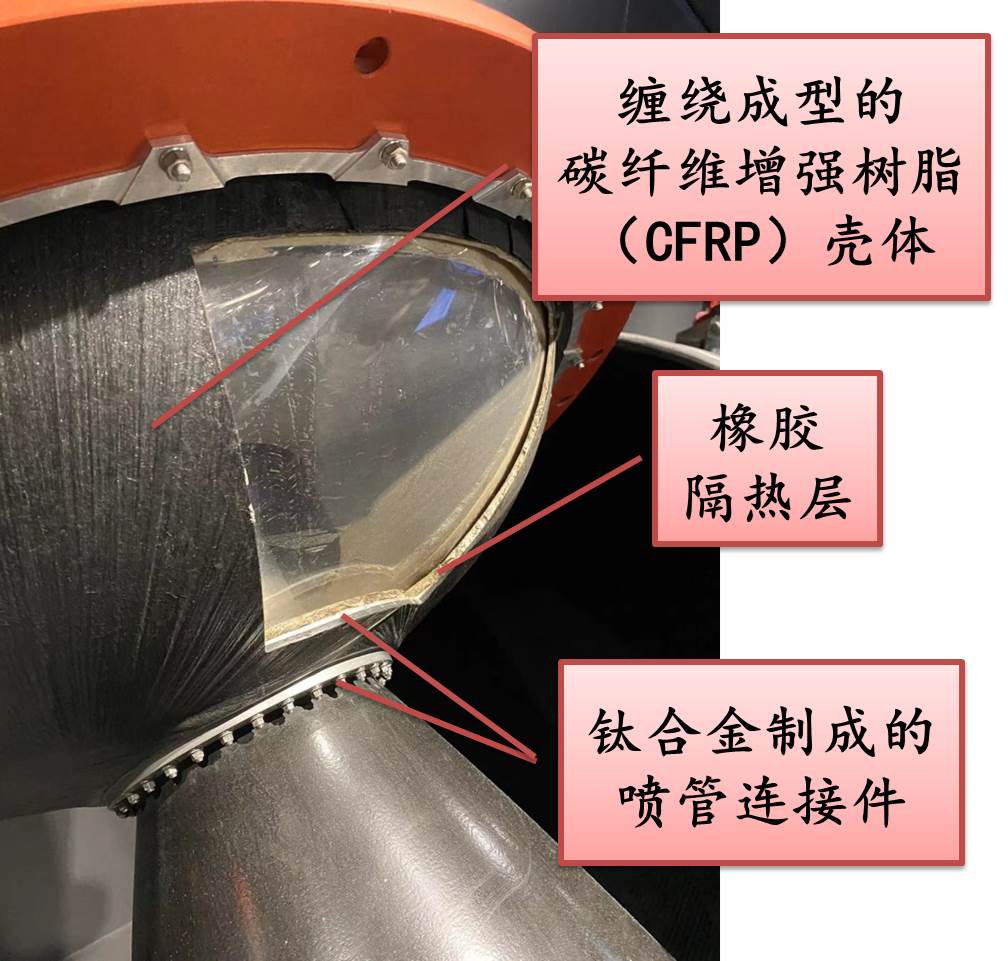

殼體材料從鋼、鈦合金等金屬,發展到玻璃纖維增強樹脂,再到碳纖維、芳綸纖維增強樹脂。後三種複合材料殼體是由纖維浸漬樹脂、在模具上纏繞成型、固化得到的(上圖是我國快舟11火箭發動機殼體的碳纖維纏繞過程)。

固體火箭發動機工作時,温度超過三千度。在殼體內壁襯有隔熱層(圖4),由耐燒蝕纖維增強的橡膠製成(丁腈、三元乙丙、硅橡膠、聚膦腈等)。噴管材料從鎢等高熔點金屬發展為碳/碳複合材料。

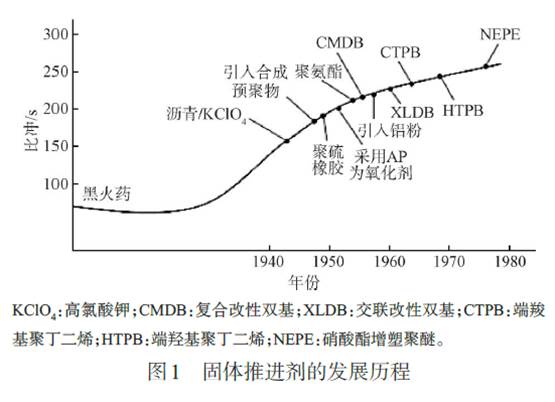

衡量推進劑性能的最重要指標是比衝,即單位質量推進劑所產生的衝量,對應於發動機每秒消耗單位質量推進劑所產生的推力。從傳統的黑火藥開始,固體推進劑邁向高能化。

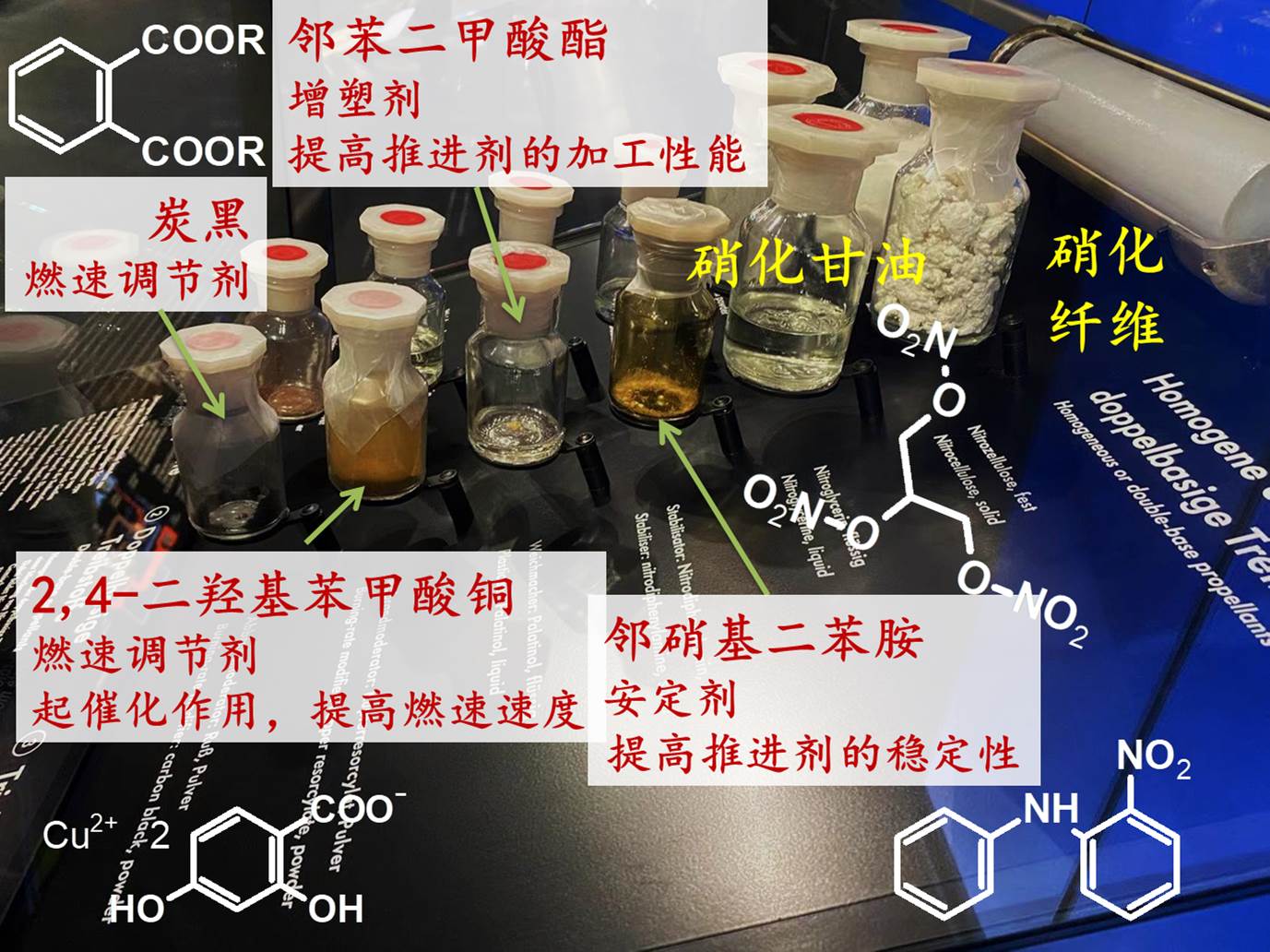

現代固體推進劑可分為三大類:一是雙基推進劑,以硝化纖維和硝化甘油為主,添加各種添加劑,可看作一種塑料,加熱融化後擠出成型或澆注進發動機殼體內;

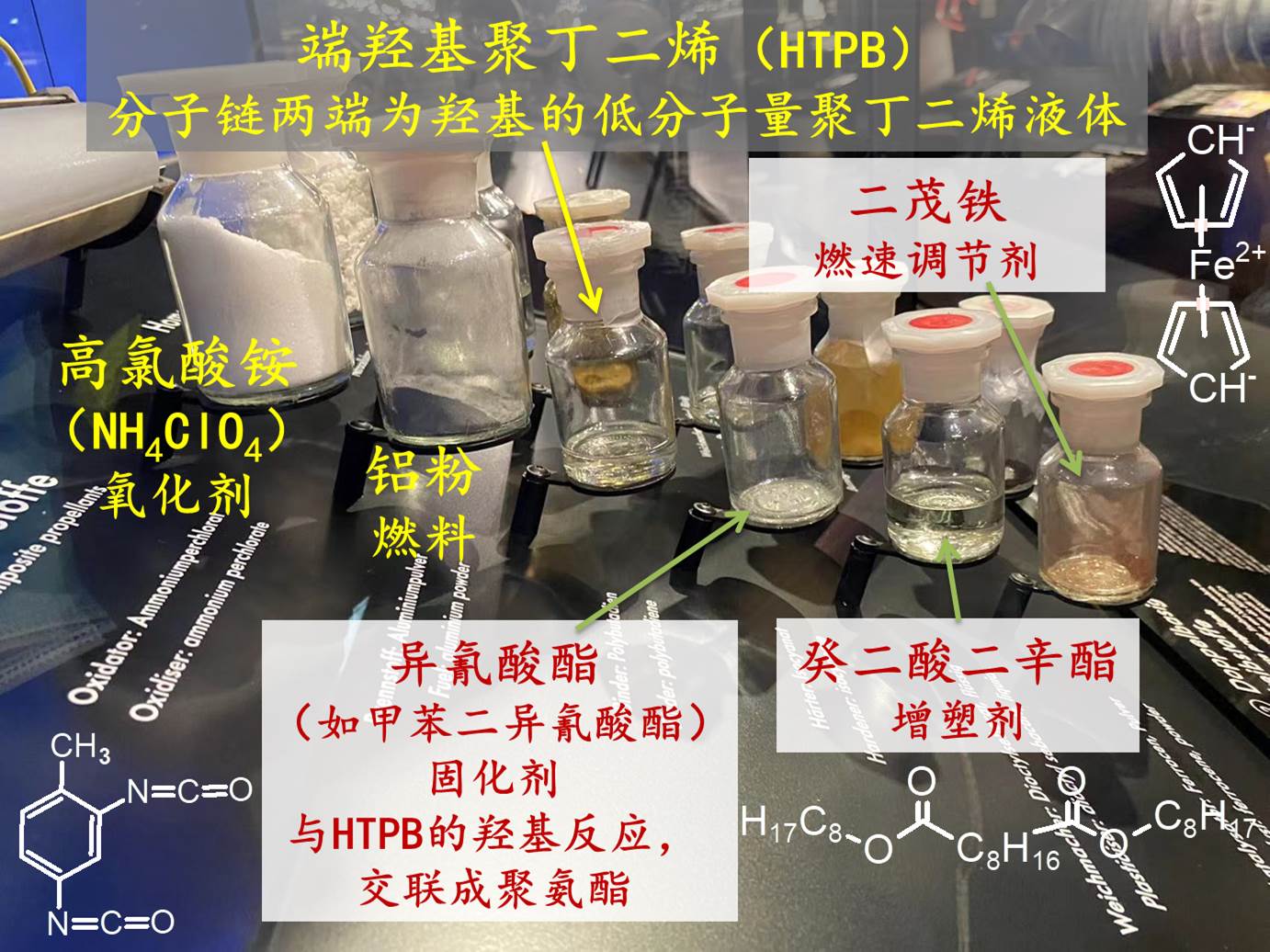

二是複合推進劑,把氧化劑(高氯酸銨)和金屬燃料(鋁粉)分散在液態預聚物(如端羥基聚丁二烯,HTPB)中,並加入各種添加劑,固化成型,可以看作是以橡膠為粘合劑的複合材料;

三是結合上述兩類推進劑成分和性能特點的改性雙基推進劑,如向雙基推進劑中加入大量氧化劑(且用高能炸藥部分代替高氯酸銨以提升性能)和燃料得到的複合改性雙基推進劑,加入交聯劑提升硝化纖維基體的力學性能、容納更多氧化劑和燃料的交聯改性雙基推進劑,更有現役最高水平推進劑——高能硝酸酯增塑聚醚(NEPE):以聚醚粘合劑(如聚乙二醇、本身含高能基團的疊氮聚醚)代替硝酸纖維素、以各類硝酸酯增塑劑代替單一的硝化甘油。

航天特種化工體系,打造所向披靡的大國神劍。

相關閲讀:

雖無球差校正眼,但懷掃描透射心

從一閃而過的熒屏畫面中解析工業生產流程

破解材料密碼,見證中國科技進步

做一個比鐵還硬、比鋼還強的工業黨

歡迎關注個人微信公眾號“材聞窗外事”