156項工程中的有色金屬工業_風聞

郭满天-经济史、产业史、技术史05-10 13:20

156****項工程中的有色金屬工業

解放前的有色金屬工業

解放前中國基本上沒有現代有色金屬工業。

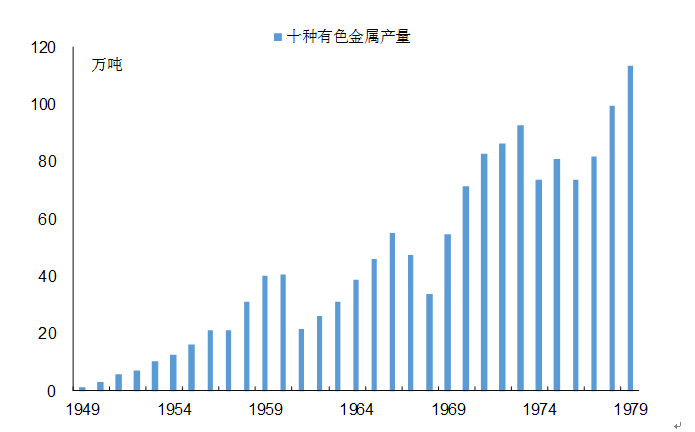

1949年中國十種有色金屬(銅、鋁、鉛、鋅、錫、鎳、銻、硅、鎂、鈦)的產量僅有1.3萬噸,1950年十種有色金屬的產量也只有3.1萬噸。

少量的現代有色金屬冶煉企業基本是日本遺留下來的,例如撫順鋁廠,瀋陽冶煉廠等。

撫順鋁廠成立於1936-1937年間,是日本侵略者為了掠奪中國的資源建立的企業。

撫順鋁廠裝備十分落後,廠內還有24KA鋁電解槽136台,到1943年達到最高年產量8000噸。

1945年日本投降時停產,一共生產了電解鋁4.5萬噸。

這基本上就是舊中國留下來的工業遺產。

“一窮二白”這種説法並不誇張。

新中國有色金屬工業的起點很低,接近於零。

蘇聯援建156項工程中的有色金屬工業

有色金屬是重要的工業原料,經濟的發展離不開有色金屬。

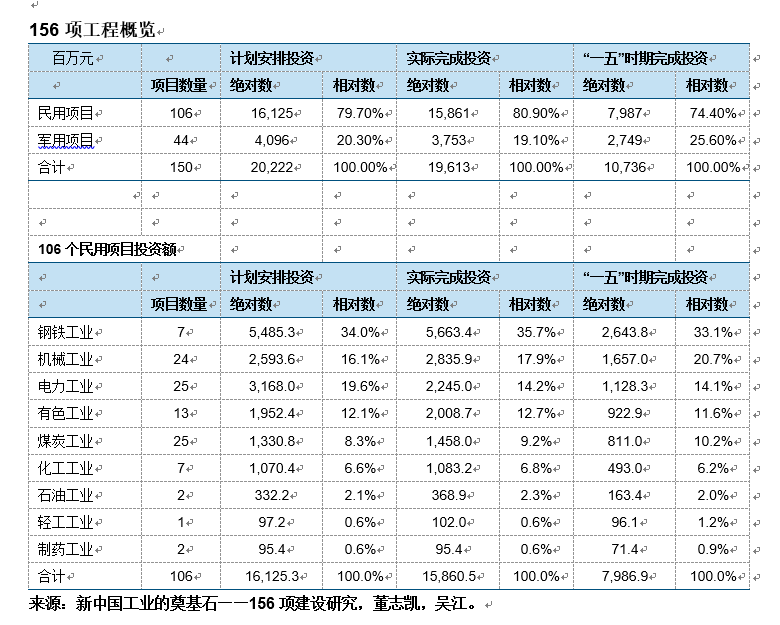

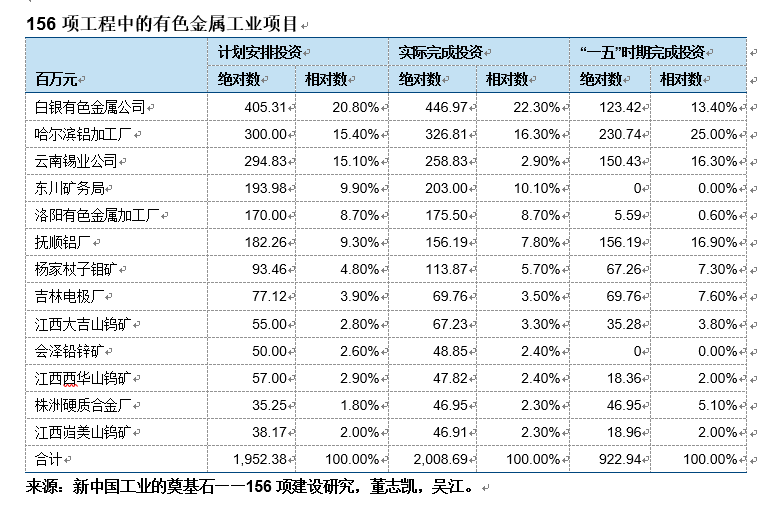

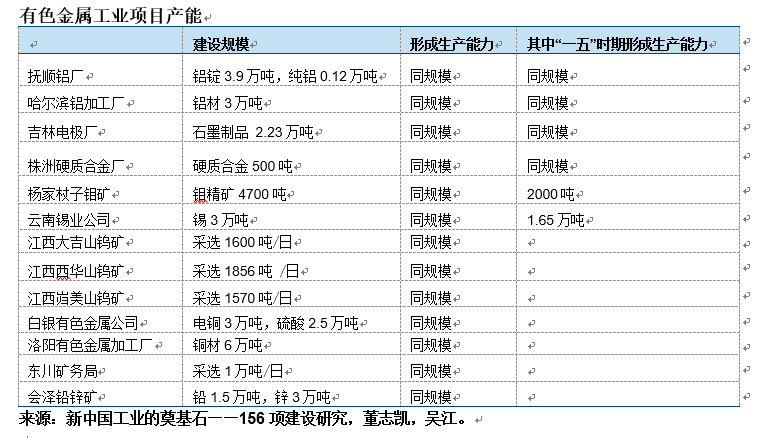

在蘇聯援建的156項工程中,有色金屬工業一共安排了13個項目。

“156項工程”中有色金屬工業的投資總額為19.5億元,僅次於鋼鐵工業、機械工業和電力工業,位居第四位。

13個有色金屬工業項目,涵蓋了從採礦、冶煉、加工、原料一系列完整的產業鏈。

這些項目的建成,幫助中國初步建立起了完整的有色金屬產業鏈。

我們把這13個有色金屬工業項目進行分類,可以方便我們分析:

銅工業項目3個:白銀有色,洛陽有色金屬加工廠,東川礦務局;

鋁工業項目3個:撫順鋁廠,哈爾濱鋁加工廠,吉林電極廠;

鉛鋅工業項目1個:會澤鉛鋅礦;

錫工業項目1個:雲南錫業;

鎢鉬工業項目4個:楊家杖子鉬礦,大吉山鎢礦,西華山鎢礦和巋美山鎢礦;

硬質合金項目1個:株洲硬質合金廠。

這些項目的產品,銅鋁鉛鋅4種金屬主要是供應國內,而錫、鉬和鎢主要用於出口創匯。

鎢鉬等金屬是新中國早期少數能換取外匯的產品。

有色金屬工業項目產能:

銅4萬噸/年,銅材6萬噸/年;

鋁4萬噸/年,鋁材3萬噸/年;

鉛1.5萬噸/年,鋅3萬噸/年;

錫3萬噸/年。

重點項目介紹

在有色金屬工業中,使用量最大的金屬是銅和鋁。

我們將着重闡述新中國銅工業和鋁工業的發展。

鋁工業項目

在第一個五年計劃期間,新中國從無到有建設了鋁工業系統,結束了中國無鋁的舊時代。

這是一個開創性的成就!

撫順鋁廠(301廠)

撫順鋁廠的第一、二期工程是由蘇聯援助的。

兩期工程合計,規模為年產電解鋁3.0萬噸(不同資料來源的數據有差異,主要原因是由於技術變化導致對應的產能發生改變)。

兩期工程安裝了144台54kA電解槽(後來電解廠的電流從原設計的54kA增大到60kA),分佈在4個廠房內(即2個雙跨度的廠房內)。

同時還建設了鍊鋁所需要的氟化鹽、電極糊車間。

一期工程1952年5月動工,1954年10月投產;

二期工程1955年11月動工,1957年上半年投產,建設速度是很快的。

蘇聯所供應的設備,是當時世界上通用的,不是最先進的,勞動條件比較差。

撫順鋁廠是我國電解鋁廠的母廠,以後我國建設的許多電解鋁廠,都是以這個廠為藍本。

80年代我國從日本引進技術建設了貴州鋁廠8萬噸電解鋁工程,才從根本上更新了我國電解鋁的工藝和設備。

在蘇聯援助的基礎上,我們又進行了撫順鋁廠的第三、第四期建設工程,電解鋁的規模達到10萬噸左右,並在技術和設備上有所改進。

東北輕金屬加工廠(101廠)

舊中國沒有鋁的加工廠,只在上海有一家外資辦的小鋁箔廠。

101廠是新中國第一個生產各種合金鋁材的現代化工廠,由蘇聯援建,原設計規模為3萬噸。全部設計和全套設備均由蘇聯提供,工藝和裝備在當時屬於世界水平。

101廠主要設備有1萬噸模鍛水壓機、5,000噸卧式水壓機、熱軋板機和冷軋板機。

101廠總投資4.09億元。

從1951年月開工,到1956年11月國家驗收,建設時間只有兩年半,不但速度很快,而且工程質量很好。

101廠主要是為我國國防工業服務的,生產製造飛機的各種鋁材(板、管、型、帶,後來增加了鋁鎂粉、鋁箔、原子堆用的特殊鋁管)。

經過不斷革新、逐步擴建,現在產量已經翻番,成為品種齊全的現代化的輕金屬加工廠。

101廠對國家的貢獻,不僅是產品、技術和管理經驗,而且培養了大批幹部和技術專家。

三線建設時期在重慶建設的西南鋁加工廠,技術、管理骨幹,都是這個廠派去的。

銅礦項目

白銀有色金屬公司(甘肅)

白銀廠是蘇聯援助我國的第一個大型銅的採、選、冶聯合企業。

在蘇聯援建的基礎上我們自己又建了銅、鉛、鋅加工廠,鉛、鋅採選、冶煉廠,選礦藥劑廠,氟化鹽廠,成為一個綜合性企業。

白銀礦山的設計產能為3萬噸電解銅。

在礦山設計時,為了多出產品,中方人員與蘇聯專家經過多次爭論,使設計產能增加了一倍,最終選礦廠日處理礦石9,900噸。

白銀礦山開採工藝是露天開採,使用的電鏟、汽車都從蘇聯進口。

蘇聯專家設計的原方案是採用25噸的汽車,屬於當時世界上的大型汽車,但蘇聯政府不肯供應這樣大的汽車,幾次交涉也未解決,最後只好決定使用10噸汽車。

當時使用露天開採工藝的只有本溪南芬鐵礦、楊家杖子鉬礦。

這是我國最早使用汽車、電鏟工藝的露天礦。

白銀日處理近萬噸礦石的選礦廠所使用的破碎、球磨設備,是我國當時最大的。

在冶煉前用迴轉窯乾燥精礦、大型沸騰爐脱硫制酸,也是我國第一次使用。

反射爐與轉爐聯合冶煉、轉盤鑄錠,在當時都屬於世界上先進工藝。

投產以後,從60年代中期直到1985年露天礦閉坑,長期保持年產電解銅4萬噸左右,20多年為國家生產了大量電解銅和硫精砂,還有大量的白銀、黃金,經濟效益很好。

東川礦務局(雲南)

1953年2月修通從尋甸縣至東川因民全長243公里的銅礦公路,在百里礦區展開了浩大、艱鉅的“萬人探礦”。

1953~1957年,在全國各地支援下,經中、蘇兩國專家和礦區職工的共同努力,先後向國家提交了第一、二期地質儲量報告書,累計探獲銅金屬儲量185-85萬噸,為國家探明瞭一個大型銅礦基地。

1958年後銅礦基本建設全面鋪開。

至1977年,先後建成因民、濫泥坪、落雪、湯丹4個礦山及其選廠,生產規模設計能力為日選礦1.33萬噸、日採礦1.29萬噸。

從1958年到1999年,東川礦務局為共和國生產精礦含銅40多萬噸,貢獻了價值50億的銅、金、銀等有色金屬,有力地支持了國家經濟建設,為我國有色金屬工業的發展作出了重要貢獻。

鎢礦項目

中國的鎢礦,主要藴藏在江西、廣東、湖南,以贛南為最豐富。

當時贛南最有名的是“三名山”,就是大餘縣的西華山、全南縣的大吉山和定南縣的巋美山。

舊中國的封建地主、官僚資本、大小資本家,為了掠奪鎢資源,將其破壞得一塌糊塗,不成其為工業,少數人發了大財,工人受盡了苦難。

新中國成立以後,我們着手整頓被搞壞了的鎢礦,建設了現代化的採、選、冶煉的礦山和工廠,才真正有了鎢工業。

由於蘇聯急需我們的鎢精礦,所以還未等我們地質勘探結果,就在156項中列了三個鎢礦。當然,我們也需要徹底改造鎢礦,需要出口鎢精礦砂換取外匯,所以建設新鎢礦對雙方都是有利的。

蘇聯在三大山各設計了日處理2,250~3,000吧礦石的選礦廠,改變了土法和半機械化開採,成為三個大型機械化山。

贛南無電,鎢礦山的發展光靠一些中小型柴油機是不行的。

電力部配合鎢礦建設,搶建了上猶水電站,解決了電力供應問題,這對促進鎢礦的發展起了很大的作用。

株洲硬質合金廠(原名601廠)

我國產鎢雖多,但過去都是出口精礦,沒有鎢的加工工業,這是技術落後的一種表現。

“一五”期間建設起株洲硬質合金廠,開創了新局面。

所謂硬質合金,就是以鎢、鑽、鉬等為原料,製成合金,其硬度比鋼硬,抗磨性能好,所以稱硬質合金。

硬質合金用途很廣,但是製造這種合金,工藝比較複雜,我們沒有經驗,也沒有這種設備。所以在蘇聯援助鎢礦建設的同時,我們提出在中國建設一個硬質合金廠,用自己生產的鎢精礦生產硬質合金,因為中國經濟建設和國防建設的發展對這種合金的需求量是很大的。要求合情合理,蘇聯不能不答應。工廠原定規模是生產各種牌號的硬質合金500噸,既有軍用品,又有民用品。

在蘇聯援助下,一座中國從來沒有的、具有世界水平的硬質合金廠就在株洲誕生了。

全廠從1954年開始建設,1958年就建成了,速度快、質量好,投產也很順利,產品質量在當時也屬上乘。從此我國再也不進口硬質合金了,而且還有少量的出口。

60年代,株洲硬質合金廠進行擴建,產品產量達到千噸,不但生產鎢合金,也生產鉬金屬製品。

蘇聯援建的項目對中國有色金屬工業發展的幫助有多大?

蘇聯的援助對中國金屬工業的發展具有重要價值。

蘇聯的援助可以分成兩個部分進行分析:產能和技術。

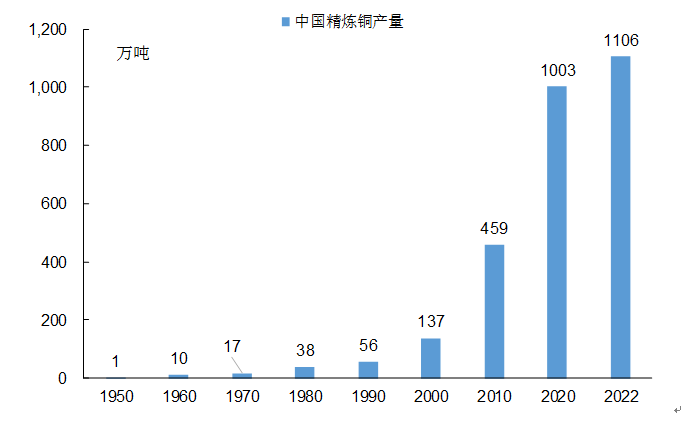

從產能上看,蘇聯援建項目的作用有限。

從技術上看,蘇聯援助的技術是中國有色金屬工業發展的基礎。中國有色金屬工業的發展無須從零開始,而是可以從蘇聯提供的技術上開始發展。

更有價值的是,蘇聯援助的項目和技術是中國有色金屬工業發展的種子和土壤,讓中國的技術人員有了發揮聰明才智的產業基礎。

156項工程中銅工業精煉銅的產能僅有4萬噸。

相比於1950年中國1.1萬噸的精煉銅產量,這是巨大的提升。

但對中國整體而言,這點產能遠遠不夠。

蘇聯幫助中國建設了兩個銅礦項目:白銀有色和東川礦務局。

中國掌握技術之後,主要依靠自己的技術力量建設了易門銅礦,銅官山銅礦(銅陵有色),壽王墳銅礦,中條山銅礦,大冶有色,德興銅礦(江西銅業)等銅礦山。

1960年中國的精煉銅產量達到了10.0萬噸,1970年精煉銅產量達到16.5萬噸,1980年精煉銅產量達到38.4萬噸。

中國精煉銅產量的增長,更多的是依靠自己開發建設的銅礦,蘇聯援建項目4萬噸/年的產能所佔的比重越來越低。

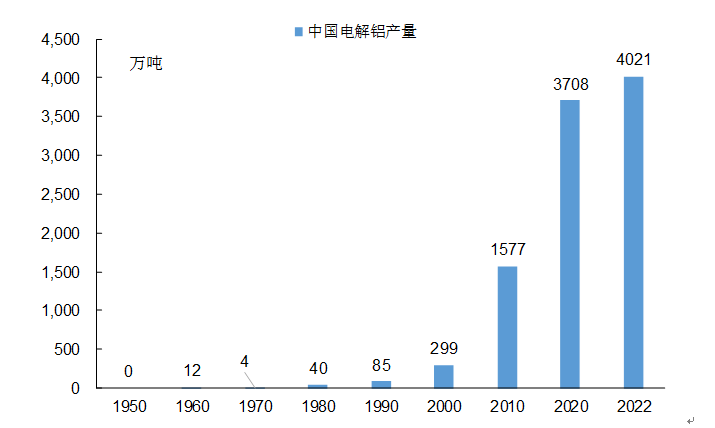

156項工程中鋁工業電解鋁的產能僅有3萬噸。

1950年中國還不會生產電解鋁,蘇聯幫我們從無到有建立起了現代電解鋁工業。

但是3萬噸/年這點產能也是遠遠不夠。

蘇聯幫助中國建設了3個鋁工業項目:1個鋁工業配套的原材料企業(吉林電極廠),1個電解鋁廠(撫順鋁廠)和1個鋁加工企業(哈爾濱鋁加工廠)。

在蘇聯幫助下,中國主要依靠自身的技術力量建設了山東鋁廠,主要生產氧化鋁為撫順鋁廠提供原料。

也是由於掌握了電解鋁的生產技術,中國在“一五”末期和“大躍進”年代又開始建設鄭州鋁廠和貴陽鋁廠,70年代末期開始建設山西河津鋁廠。

1960年中國的電解鋁產量達到了12.1萬噸,1970年受文革衝擊電解鋁產量僅有3.5萬噸,1980年電解鋁產量達到39.9萬噸。

中國電解鋁產量的增長,更多的是依靠自己建設的電解鋁廠,蘇聯援建項目4萬噸/年的產能所佔的比重也是越來越低。

七十年代以前,我國電解鋁廠基本上以前蘇聯引進的自焙陽極電解槽技術為主,單系列規模一般不超過1萬噸/年。

我們自己設計和建設的鄭州鋁廠、貴州鋁廠等電解鋁企業,使用的還是蘇聯的技術。

雖然蘇聯提供的技術落後,污染嚴重,工人勞動條件極差,但這總比沒有電解鋁產能要好。

1980年40萬噸的電解鋁產量都是採用蘇聯提供的技術生產出來的,雖然蘇聯援建的產能在1980年只佔中國電解鋁產量的不到十分之一。

蘇聯援助最大的價值是生產技術和對我國技術人員成長的幫助。

從50年代到70年代,中國的電解鋁工業發生了翻天覆地的變化,不論是電解鋁生產企業還是電解鋁產量。

但有哪些因素是不變的呢?

電解鋁的生產技術是一樣的,電解鋁行業中的人才是一樣的。

在建設鄭州鋁廠、貴州鋁廠等企業的過程中,中國電解鋁工業的技術人員得到了充分鍛鍊的機會,中國電解鋁工業設備製造企業同樣得到了鍛鍊的機會。

即使是複製一個完全一模一樣的工廠,從依靠外部援助到自主設計仍然是一個巨大的跨越。

中國電解鋁工業的技術人員、管理人員的能力就是在這樣的實踐機會中鍛煉出來的,中國電解鋁工業的技術人員、管理人員的自信心就是在這樣的實踐機會中提升的。

工業化的核心是掌握技術,掌握技術的核心是人才!

擁有產業基礎,又擁有人才,這是中國改革開放後快速發展的重要原因。

技術引進加快了這個過程!

70年代末,以美鋁、法鋁等國際鋁業公司已經開發成功160~180kA以上的大型預焙槽技術,鋁電解技術開始出現以大型化、預焙化為主導的發展趨勢。

我國電解鋁工業與國際先進水平的差距仍然巨大。

當然這並不是我們故步自封,在80年代之前我國在預焙電解槽技術開發方面開展過一些研究工作。根據《新中國有色金屬60年》記載,我國最早的預焙陽極電解槽是1964年在鄭州鋁廠建成的。

但由於我們的技術起點低,消化和掌握技術需要時間,進行工業試驗也需要時間。

這是我們在改革開放前沒有開發出成熟的、可商用的電解鋁大型預焙槽技術的根本原因。

改革開放後,在七八計劃中,貴州鋁廠從日本引進了年產8萬噸160kA中間下料預焙電解槽技術。

在此掌握引進日本電解鋁技術的基礎上,中國的技術人員在1986-1993年開發了180kA級大型預焙槽電解鋁技術,為此後的280kA、320kA、350kA、400kA級以上電解槽的開發及工業化奠定了基礎。

中國電解鋁工業的生產技術也在2000年前後趕上了世界最先進水平,中國電解鋁產量在2000年後迎來了大爆發。

如何才能實現工業化?

有色金屬工業是重要的材料工業。

有色金屬工業又是資源性行業,有色金屬工業的發展受制於礦產資源的勘探和開發。

要發展有色金屬工業,首先要找到礦產資源,然後還要有能力把礦挖出來並通過選礦、冶煉和加工等環節才能用到最終的產品中。

從技術難度的絕對高度來講,有色金屬的勘探和開發至今仍只有發達國家才掌握完整的技術(中國屬於這類發達國家)。

我們可以去看看世界主要的有色金屬礦山的開發運營企業,基本上都是發達國家資本(包括中國)。

非洲國家不具備開發本國有色金屬礦產資源的能力。

印尼、外蒙古、廣大拉美國家同樣不具備開發有色金屬礦產資源的能力。

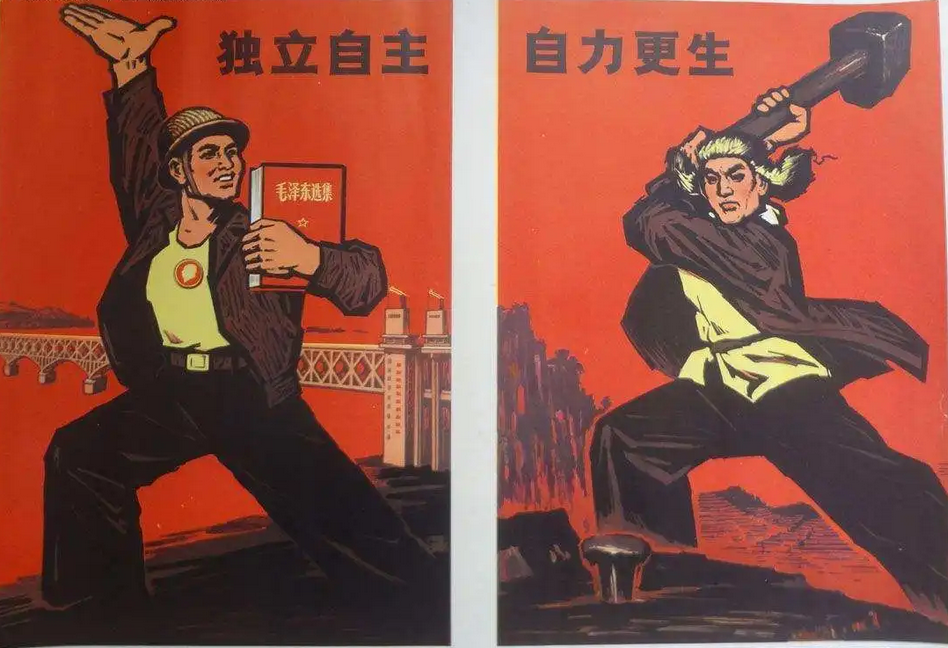

獨立自主,自力更生。

這個原則到今天仍然適用,對任何產業都適用!

正是因為堅持了“獨立自主”的原則,中國的工業化才具備了可持續的根基。

巴西、墨西哥等陷入“中等收入陷阱”的國家為什麼曾經一度轟轟烈烈的工業化進程被中斷了?

沒有掌握技術,嚴重依靠發達國家的技術裝備是重要原因之一。

中國在工業化過程中,從來都不排斥引進技術,並且堅持要掌握技術。

這種方式很困難,但是中國堅持了下來。

正是這種堅持才成就了今天中國工業的強大!

工業化的核心是掌握技術。

掌握了技術,才具備擴大產能的能力。

掌握了技術,才擁有開發新技術的能力。