3D打印是小孩玩具?不!它是大國重器!_風聞

酷玩实验室-酷玩实验室官方账号-05-23 08:36

最近NASA新聞發佈了一件事情,它和俄亥俄州立大學科學家攜手,製造出了迄今最具彈性的超級合金GRX-810。

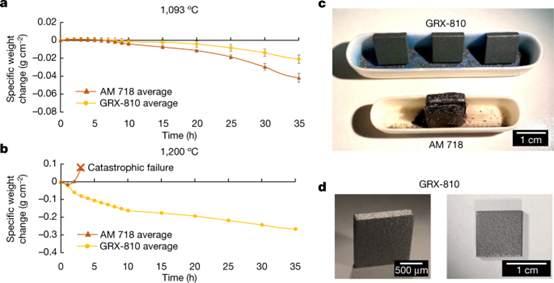

這種合金有多厲害呢?在1,093°C和20 MPa(197倍大氣壓)的惡劣工作環境下,目前的頂級鎳基合金材料AM718材料通常在10個****小時後就發生緩慢的材料塑性變形破裂。其他合金,頂多也就堅持個幾十小時而已。

但是GRX-810那可就完全不一樣,光是要讓他變彎1%就要花2800小時,讓他原地破裂則更是要6500小時,就突出一個持久。

此外超級合金GRX-810 由於摻雜了Y2O3相比於其他合金強度提高了1倍,延展性提高了兩倍。而在1093°C高温炙烤下它的抗氧化性相比於超級合金718提高了兩倍,而且完全能夠抵抗1200°C的高温。

這意味着什麼呢?我們是不是好像離製造出鋼鐵俠的衣服又近了一步。

當然我們肯定不會先拿這種高級貨造鋼鐵俠衣服那種玩具。正如它贊助商NASA的主業,這款超級合金將主要應用於航空航天領域,尤其是涉及高温高壓的部分。

這種超級合金的製造工藝並不是其他方法,而是在b站經常見到的3D打印。

但是不同於其他常見的基於樹脂等材料的3D打印,它則屬於一種我們相對不怎麼熟悉的3D打印類型——金屬粉末牀3D打印。

今天我們來説一下3D打印和它高端大氣卻不為人知的一面。

01

3D打印技術我相信小時候很多人都夢想過。我們把一堆沙子堆在一起,然後利用魔法把它捏成一件絕世神兵,成為世界第一。這種中二想法不是隻有我一個人吧,哈哈哈哈。

現在科學已經實現了這個魔法,只不過捏沙子的手不是人手,而是機器。而這項技術就是未來可以打印萬物的3D打印技術。

很多人對於3D打印還有一種非常模糊的認知,認為3D打印不就打印一下樹脂小兵或者各種玩具嗎。製造宇宙飛船的合金那還輪不到3D打印。

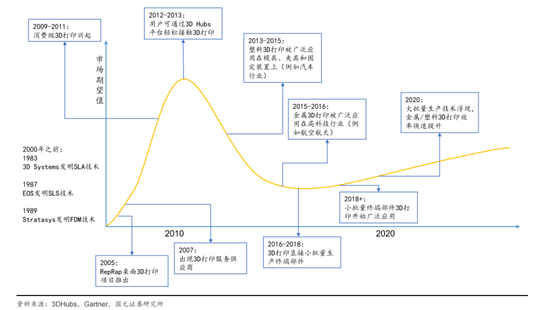

那你可就小看了3D打印了,現在的3D打印可不能和當年的3D打印同日而語了。要知道自從1984年,有過兩次被放棄專利經歷的3D打印技術,正式成為專利以來,3D打印已經歷經40年的風雨。

如果3D打印只有這一點發展,你就太小看世界最強大腦們的腦洞了。

3D打印技術現在又被稱為增材製造技術,因為它製造的每一點都是增加材料的用量,而不是像車削工藝那樣,減少材料的用量。

**去年刺殺安倍的名槍,就是刺殺者在家裏3D打印出來的。**這事如果放在古代,按照日本傳統,高低得給這把槍取個“XX切”的名字。

這是不是已經顛覆你的認知了?

那我們就再説一個“菜俄”笑話,坊間早有傳言,由於生產線破損,當年一度有些米格31戰鬥機的細小零件沒有了生產商,軍方也沒法搞一個生產線。為此俄羅斯那邊搞了一些競賽,看怎麼修復和改進相關零件的供應鏈。

最後怎麼解決的呢?

下諾夫哥羅德“雄鷹”飛機制造廠首席設計工程師阿列克謝,花了2000塊錢從中國買了一個3D打印機解決了快速修復米格-31戰鬥機的3D的難題。

注意!!!在此聲明,本頻道不保真該笑話!!!

所以作為人類40年智慧的結晶,這裏我就要告訴你一個秘密,根據中國機械工程學會網站,3D打印可以按照成型方式不同一共分為七種不同類型增材製造技術。

首先是兩種大家經常在各類娛樂視頻中看到的3D打印技術:

1.光聚合成型技術的增材製造:主要材料是光敏樹脂。它的製造方式很簡單,就是用光在光敏樹脂等材料的特定部位聚焦,然後讓樹脂固化成型。之後改變光固化的地方,繼續固化下一層材料。最經典的光固化成型技術就是SLA立體光刻技術。

2.FDM,熔融沉積造型:這種3D打印甚至比SLA還要常見,就是利用融化了的樹脂、塑料等材料,一層一層地把需要的東西堆疊起來,然後等待固化。相信各位應該沒有少見各類up主們利用這種3D打印機打造自己的小玩意。

然後接下來的5種3D打印,我相信大多數人可能都沒聽過:

1.基於燒結和熔化粉末的粉末牀熔融增材製造技術:這種技術也被統稱為粉末牀熔融(PBF)工藝,這也是我們文章開頭製造出那種超級合金的製造工藝。核心就是利用熔化的粉末冷卻形成3D打印的立體圖形。這裏面主要有3條技術路徑。SLS:選擇性激光燒結技術(Selective Laser Sintering),SLM:選擇性激光熔化技術(Selective Laser Melting,)和EBM:電子束熔化技術(Electron Beam Melting)。

2.基於粉末-粘合劑為基本原理的增材製造技術:這個製造原理就和前面提到的粉末牀熔融3D打印很像,但是在選擇連接方式上,它選擇了用粘合劑來粘連粉末。如果粘結的粉末是金屬的話,最後整個材料會進行一輪燒結成型。

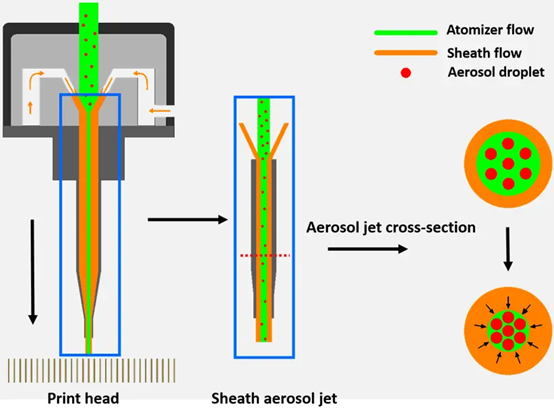

3.基於氣溶膠打印技術的增材製造:這是一種一般應用於新材料薄膜及高性能電子、生物器件的3D打印材料。主要是利用寬度很窄,只有幾微米寬的氣溶膠射流攜帶金屬納米粒子油墨,在微尺度上實現精密器件的微製造。

4.基於片材融合的LOM層壓板製造:這一種就很簡單,就是使用紙片塑料薄膜等片材超聲波焊接、釺焊、粘合劑或化學手堆疊並層壓在一起,形成三維造型。

5.基於快速成型技術和生物製造技術的細胞3D打印:它們主要以細胞為原材料,參考生物體的組織形態,把細胞一點一點安裝上去,形成一些簡單的生命體組織,例如皮膚、肌肉以及血管等。

這五條技術路徑各具特色,但是哪一種能顛覆現在和未來的工業生產呢?那肯定是能夠打印金屬,製造殲二零和長征5號這類國之重器,並創造前文提到的超級合金的粉末牀熔融增材製造技術吧。

02

在我們很多現實製造中,有很多零件,用傳統的製造方式可能會遇到無法脱模和刀具無法進入進行切割的情況,比如一體成型擁有複雜內部結構發動機的空心葉片。這時候,製造方最好的選擇就是用金屬3D打印技術。

金屬3D打印技術的最初始形態是SLS,即Selective Laser Sintering,選擇性激光燒結。這種技術很有意思。它的核心很簡單,就是用一個大功率激光源把粉末選擇性熔化,然後粘合成一個成品**:**

首先在平台上均勻地鋪上一層薄薄的粉末材料,通常是熱塑性塑料或與其他熱熔性粉末混合後的金屬粉末。

然後使用高功率激光掃描粉末牀表面,根據 3D 模型選擇性地用激光勾勒出各種花紋,把低熔點的材料如塑料熔化。這樣熔化的粘合劑自然而然地與其他沒有熔化的粉末粘合在一起,從而形成特定圖案。

第三步,在零件的每一層熔化後,構建平台會根據計算降低一點高度,並在前一層的頂部鋪上一層新的粉末材料。

之後打印機將重複這一過程逐層掃描直到構建對象完成。

最後一步,就是把成品在從粉末牀中取出,然後對於物體進行打磨、拋光或染色,讓他煥發生機。

你説,這是不是有種聚沙成塔的美感。

這種基於粉末的激光3D打印設備,雖然打印的速度一般只有十幾到幾十毫米每小時,但是整個過程卻十分精確,一般的SLS打印精度就可以達到0.2毫米水平。

但是它有個問題,它的內部連接都是依靠熔化的粘合劑,強度並不能和鍛造的金屬相提並論。

那麼怎麼辦呢?

俄羅斯有句諺語:鐵棒橫掃無招可擋,如遇抵擋鐵棒加粗。

既然現在激光融合不了金屬,那就加大功率,讓激光進一步加大到可以熔化金屬的程度就行啦。

這就是我們現在工業3D金屬增材製造中最重要的技術SLM。

SLM全名Selective laser melting,即選擇性激光熔化成型技術。他****會直接將特定區域的金屬熔化,這樣就能隨心所欲的製造出各種奇形怪狀的零件比如我們某些先進發動機型號必備的空心渦扇葉片。

但是更重要的是它的一體成型能力對於很多高級工業帶來的潛在顛覆能力。

這種能力有多顛覆性呢?

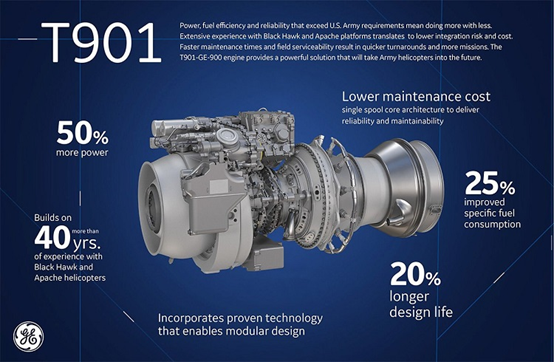

舉個栗子吧:2017年10月GE進行了其第五代渦軸發動機,T901-GE-900型渦軸發動機的原型測試。這個發動機大量採用3D打印零部件,相比於傳統設計,發動機整體減輕了大約20% 的重量。

這意味着直接把發動機的推重比提高了25%,這幾乎是原地把發動機性能提高一代。

這還不算完,它一系列3D打印的零件中有一個零件,如果用傳統方法制造,需要50多個子部件通過焊接、螺栓鏈接組裝而成。而採用3D打印之後,這個零件直接一體化成形,完全省去了傳統制造方式複雜的供應流程。

這樣意義同樣重大,因為這樣打印出來的3D零件不僅降低了成本也降低了企業備貨的庫存和交付週期。而且直接成形也一定程度上降低了鍛造、焊接等製造工藝可能造成的性能損失提升了零件的良品率與最終結構件的機械性能。

這意味着人類星際航行的時候我們可以只需要帶一堆粉末加上幾個打印機,而不需要帶着一堆生產線就可以進行移民了。到時候缺什麼,或者什麼東西壞了,直接打印原地解決。不需要等來自地球的支援,你説是吧。

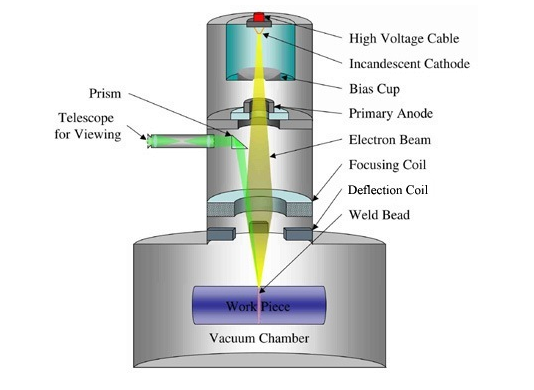

PFB的最後一種形態就是**電子束熔化技術,**EBM。

這老哥就更猛了,它的核心是利用高能電子束聚焦後所產生的高密度能量使被掃描到的金屬粉末層在局部微小區域產生高温,導致金屬微粒熔融。這樣等待金屬凝固後,連接形成線狀和麪狀金屬層。

好傢伙,這整個一微型粒子加速器啊。

只不過現在EBM並不是那麼好用,首先他要抽真空才能用,而且使用和維護成本不低;其次打印過程會產生X射線,所以對於多數人來説,EBM是輻射勿近。

雖然美國已經使用EBM來製造包括Leap到GE9X在內的發動機葉片了。

但是多數情況下,現在工業應用最多的粉末牀成型技術還是基於激光的3D打印技術SLS和SLM。

03

那麼激光3D打印有沒有什麼弱點呢?

當然也是有的,首先就是一種合金在選擇使用激光3D打印製造技術後的強度雖然可以超過這個合金鑄造成型的強度,但是相比於經過鍛造的同種合金還有一定距離。

看過鍛刀大賽的朋友我相信一定不少。裏面無論是堆疊大馬,還是三枚合。機械衝壓加手錘對於鍛造刀的強度都是至關重要的。

這是因為,鍛造是一種利用鍛壓對金屬坯料施加壓力,使其產生塑性變形以獲得具有一定機械性能、一定形狀和尺寸鍛件的加工方法。其核心目的是用外力對於金屬的微結構進行改變,以消除金屬在冶煉過程中產生的鑄態疏鬆等缺陷,優化微觀組織結構。

而3D打印本身並不涉及這類微結構的修改,而僅僅是熔化金屬後的結晶過程。這使得3D打印在很多關鍵部位上,比如運20的主承力件等地方,不能替代鍛件的地位。

而且3D打印出來一般會是一體成型的結構,比如一個完整的發動機燃燒室,或者一片完整的空心葉片。如果這個時候你還想為了強度補上一輪鍛造。那完了,整個成型件就直接被壓變形或者直接扁了。

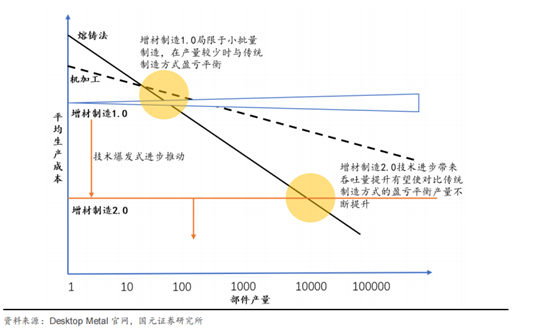

**其次是3D的批量製造能力還是偏低。**在傳統工業中,不論是鍛鑄件還是減材機加工。每一種方法都可以用流水線的方式形成一個規模效應。作為增材製造,在投入固定成本後,3D打印的規模效應並不強,因為它每一個零件都是一點一點地打印出來的。

根據國內相關行業研報顯示,進入增材製造2.0時代後,3D打印的成本優勢從兩位數增加到不到一萬個。也就是説雖然成本下降,但是需求量如果超過一萬,3D打印相比於開模熔鑄金屬件就不再具有明顯成本優勢。

**第三個缺點就是大尺寸3D打印的難度依舊偏高。**這個問題主要是受限於現在3D打印機的尺寸問題。見過3D打印的朋友應該對打印機的外形有一定印象,四四方方的都不算大。事實上製造一個超大尺寸的3D打印機,尤其是粉末打印,大尺寸的粉末牀打印會帶來一系列安全、產品品控、生產效率等一系列世界性難題。

**最後一個缺點就是激光3D打印的精度還是略低。**不僅打印成品最後需要進行加工。以我國鉑力特的S500和S600型激光3D打印機為例,其重複定位精度也只±5μm。這個精度相對於傳統精密加工10~0.1μm的精度來説還是會略微有所不足。

現在展現出來的這些缺陷,對於一個新興產業來説是個好事。**畢竟一項工業的上限是看它的物理法則,工程能力決定的只是它的下限。**從某種角度來説,3D打印現在展現出來的問題都是工程性問題。而它展現出來的物理製造能力的上限令人着迷。

04

現在世界3D打印技術正在以超高速度在製造業領域鋪開。

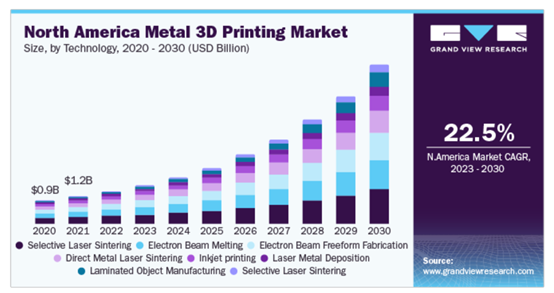

根據Grand View Research公司發佈的報告,在北美地區3D金屬打印市場的年複合增速在2023-2030年間可以到達22.5%,幾乎相當於三年出頭翻一倍的速度。

而放眼全球,2022 年全球金屬 3D 打印市場價值63.6 億美元。而且北美的金屬3D打印相對發展更加成熟,所以世界範圍內金屬 3D 打印市場增速會比北美更高,預計 2023至 2030 年的複合年增長率 (CAGR) 更是將達到 24.2%。

這種產業增長速度雖然不如我們之前提到的智能機器人產業年化**3****8.****6%**的增長速率,但是已經足夠令人心動。而我國未來金屬3D打印增速將毫無疑問的更高於世界平均水平。

而且相比於美國,我國雖然在傳統航空航天等方向加工製造能力上落後於美國,但是在3D打印先進應用方面,我們並不那麼落後。

**國內SLM 設備龍頭主要為鉑力特與華曙高科。**其中鉑力特在國內市佔率最高,2016 至2019 年自研設備銷量已超過百台,是我國領先金屬 3D 打印技術全套方案供應商。華曙高科也不斷開展 SLM 技術為代表的金屬打印設備研製。

根據我國金屬3D打印的龍頭鉑力特自行披露:

“截至 2019 年 7月,鉑力特 3D 打印零件產品批量裝機應用或支持多項國家重點型號工程的研製,包括7個飛機型號,4 個無人機型號,7 個航空發動機型號,2 個火箭型號,3 個衞星型號,5個導彈型號,2 個燃機型號,1 個空間站型號。

項目涉及 C919 等軍****民用大飛機、先進戰機、無人機、高推比航空發動機、新型導彈、空間站和衞星等。”

事實上,我國金屬3D打印的嘗試比絕大多數國家走得更遠,野心也更大。

早在2012年,由王華明院士主持的我國的“飛機鈦合金大型複雜整體構件激光成形技術”獲得了國家技術發明獎一等獎。這也明確了我國在鈦合金結構件製造工藝上會採用激光3D打印的技術路徑。

而根據王華明同志在2015年當選的中國工程院院士的公示材料,我們可以看到:“其研製的金屬構件激光熔化沉積增材製造技術自2005年以來已在殲-15、運-20、殲-11B、殲-31、C919等7種飛機、東風XX等3種導彈、遙感24等2種衞星、FWS13等3種航空發動機和1型燃氣輪機等重點型號研製生產中工程應用併發揮關鍵作用。”

甚至在運-20研製中,激光增材製造技術在7天內完成6種機身/主起落架接頭大型主承力構件的快速製造,確保了飛機如期首飛。

雖然最終運20還是更多地採用了鍛件作為主承力結構,但是由此可見中國在相關領域勃勃野心。

多年過去,現在我國已知和未知的幾乎所有先進航空航天型號的零部件中,都能找到利用金屬3D打印生產的一體化部件。在包括髮動機葉片製造方面,鋼研高納等國家重點科研企業正在追隨GE等國際大廠的腳步,實現從傳統切削的減材造完全向粉末盤鍛造和3D激光乃至電子束熔融打印的增材製造轉變。

可以説我國國防軍事類產業已經引領了國家3D打印工業化的趨勢,剩下的就是如何進一步降低成本以及鋪開生產了。

國家標準化管理委員會在2020年推出了《增材製造標準領航行動計劃(2020-2022年)》。

根據《計劃》“到2022年,(我國)增材製造專用材料、工藝、設備、軟件、測試方法、服務等領域“領航”標準數量達到80-100項,形成一大批具有競爭力、引領性的團體標準。(我國將)推動2-3項我國優勢增材製造技術和標準制定為國際標準,增材製造國際標準轉化率達到90%。

2023年1月國家發改委等部門發佈的《關於統籌節能降碳和回收利用加快重點領域產品設備更新改造的指導意見》,將推廣增材製造列為推進各類資源節約集約利用,在落實碳達峯碳中和目標任務過程中鍛造新的產業競爭優勢的重點方向之一。

2月國家標準化管理委員會正式推出了《2023年國家標準立項指南》,確立了包括增材製造材料、高純稀有金屬材料、高品質特殊鋼材等關鍵基礎材料標準。

隨着我國未來在官方層面標準化、規範化3D打印工業,未來我國3D打印將會補充乃至在維修等方面取代傳統車牀等的技術地位,成為很多領域最重要的製造手段。

尾聲

點石成金、聚沙成塔是人類永恆不變的夢想,而3D打印正在從物理意義上實現這個夢想。我們國家正在這個道路上飛奔,並且持續地彎道超車。那我們可以做什麼呢?

我也不知道。

但是不論是AI的發展、機器人的進步,還是智能手機的普及、3D打印的飛躍,都意味着每一個人能實現創造的門檻前所未有地低。

我們甚至不再需要一個團隊、一條生產線、一堆印刷機、不知道多少台攝像機和衞星天線就能實現自己創意,甚至在淘寶上找到相關店鋪把自己的創意發給它,讓淘寶店鋪裏面的3D打印機或者其他接口幫你實現你的創意。

這帶來了實現個人個性創意前所未有的便利。

那麼,我們為什麼不利用這前所未有的便利,投入到未來更宏大的事業中呢?

同志們,珍惜這個時代科技發展帶來的紅利,為我們的未來開創新的星辰大海。