為什麼都2023年了,各國造飛機還要靠老師傅手搓?_風聞

军武次位面-军武次位面官方账号-专注于高品质的趣味军事科普,打造男人最爱看的频道06-08 19:32

飛機不能自動化生產?

説起現在的飛機制造,尤其是大飛機的製造,在你腦子裏肯定會是下面這樣:

要不就是下面這樣:

反正就應該搞的是自動化流水線,全廠見不到幾個人,各種機器人、機械手在上下翻騰,然後一架架標準化的飛機就出爐了。

要是軍武菌説,其實現在大飛機的裝配其實還是主要靠人,甚至有個航空巨頭本來用上了自動化機器,結果又返回人工裝配,這你能信不?

2013年,庫卡系統公司北美分部在美國阿納科特斯的波音研發設施內,秘密進行了一項自動化系統的開發測試和製造成熟度提升工作。

作為全球世界四大機器人廠商之一的庫卡,那年在美國可以説是風頭無兩,他們的“集成裝配線”被運用在美國空軍F-35戰鬥機中機身的裝配工作,其中大量應用了機器人、激光測量、無人導向車(AGV)、射頻識別(RFID)、平板操作等先進的技術。

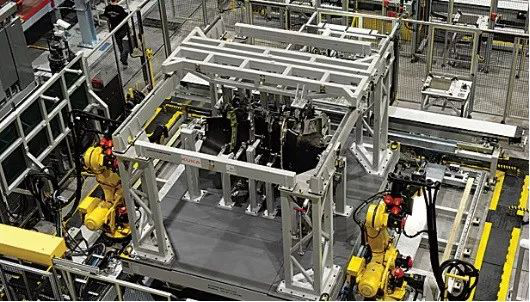

▲庫卡的F-35 進氣道雙機器人協同裝配單元

那時的波音已經在787項目上通過運用一系列自動化技術,大大提高了裝配效率,縮減了交付週期,而且減少了錯誤返工,降低了質量成本。

於是,波音決定把F-35項目上的技術和經驗積累,用在777系列飛機的製造上,這其中就包括在中機身前後段裝配上大量應用機器人,改進傳統依靠人工的工藝流程。

傳統的中機身前後段裝配流程中,機身被安裝在一個大芯軸上,裝配下半部分時必須把機身翻個底朝天,然後等裝配上半部分時再翻回去。

這個過程中,機身蒙皮壁板需要由人工鑽孔、鍃孔並安裝緊固件,波音計劃的就是用機器人來替代人工完成這個流程,這樣也就省得翻轉機身了。

波音把新的裝配流程叫作“機身自動直立建造”工藝(FAUB),在安裝緊固件時,桶形的機身不在裝在軸上,而是固定在一個大托架中,也不需要人工裝配那樣的剛性工裝夾持。

然後由四台機器人負責鑽孔任務, 並安裝6萬多個緊固件,其中,每一對機器人為一組,分別在機身內外負責鑽孔和緊固,一組在機身上半部分工作,另一組在下半部分。

機器人的多功能末端執行器上安裝有小型攝像頭,可以把實時圖像傳輸到監測電腦,從而控制機器人移動並進行診斷。

2015年,這套系統開始在波音埃弗裏特的777系列總裝厂部署,對於這項技術革新,全廠上下都難掩興奮之情。

機械師表示以前重複的人工鑽孔和緊固實在是太累了,整個後背帶着肩膀和手臂都承受巨大壓力,有了這個系統,就不用再親自幹這些又累又乏味的活兒了。

中機身結構團隊負責人表示,用上機器人不但工傷減少了40%,而且他還能從每天繁重的打螺絲工作中解脱出來,順便學點新技能。

777生產工程總師也興致勃勃地説,機械師可以使用AGV小車移動機器人和機身大部件,這個系統可以製造所有777型別,包括777X,簡直方便極了。

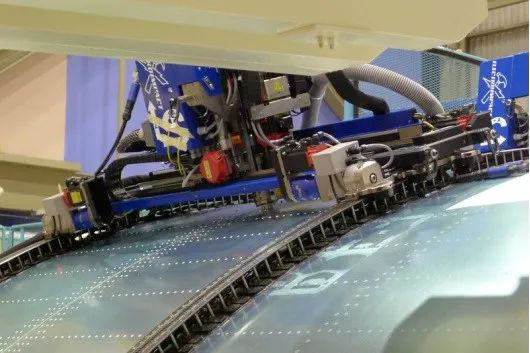

▲正在裝配波音777X整體翼梁的庫卡機器人

故事講到這兒,應該算是個科技帶來美好生活的完美案例,可問題是天並不遂人願,剛到2016年,FAUB就變成了機械師口中的“可怕的失敗”和“噩夢”。

機械師的救星怎麼就變成了這般呢?

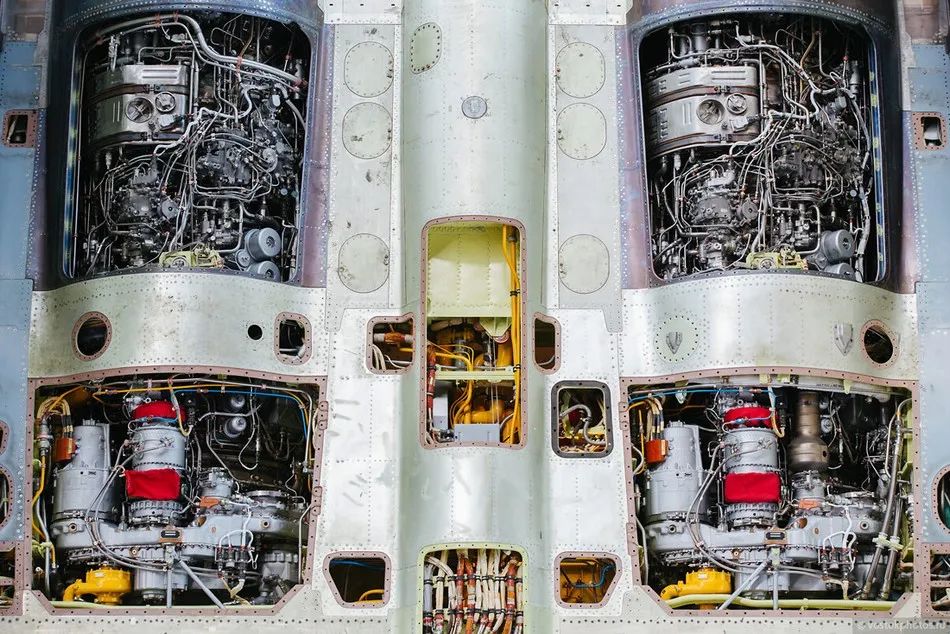

其實,這個“機身自動直立建造”工藝並不是全自動,由於該系統中沒有剛性的工裝,波音需要讓777機身部件供應商在蒙皮壁板、框和地板橫樑中鑽出額外的孔,以便在裝配時對齊這些部件進行精準接合。

開始裝配前,14個大壁板經由AGV小車運輸進入到工作站, 機械師將其抬起放置到托架上,讓這些孔對準,然後給壁板裝上臨時緊固件,讓這些部件連在一起。

當機身段拼接成桶形後,就會移動到自動化單元,由4台機器人施加永久緊固件,然後柔性工裝分開,機身段移動到下一環節,機械師開始在機器人到不了的受限空間裏,手動插入剩餘的緊固件和支架。

本來這個FAUB是要處理每個機身段緊固工作中最困難的那20%,可是實際上精度配合卻成了大問題。

2016年上半年,一台機器人在工作時嚴重劃傷了一架中國東方航空公司訂購的777機身金屬蒙皮壁板,導致它必須被換掉。

儘管負責監督777系列生產的副總裁堅稱,這是操作機器人的機械師出的偶發性錯誤,但系統還是被停用了好幾個星期。

2016年8月,一架大韓航空的777貨機裝配過程中,工程師發現這套系統安裝的幾百個鉚釘精度都達不到要求,結果這些這些鉚釘必須全部拆下來返工。

由於波音生產民機的生產節拍要求極為嚴格,像拆鉚釘返工這種程序,就不能影響正常的生產節拍,只能順延到下一個環節,於是,機械師們又只能把拆下的鉚釘控裝上臨時緊固件,把機身弄得跟豪豬一樣。

然後,機械師們發現,像這樣裝配缺陷導致的返工,他們的工作量比沒安裝這個系統的時候還要多不少,而且有的時候,他們還要幹一些機器人來不及完成的緊固,這讓他們怨聲載道。

雖然波音當時堅持認為,這些是陣痛,嘗試通過停用系統、更新軟件來解決問題,但是效果實在是差強人意。

2019年6月,波音決定取消研發部署了六年的“機身自動正立建造”系統,用六個月的時間將中機身前後段的工藝,過渡恢復到原來的“柔性導軌鑽孔”工藝。

波音使用的這種“柔性導軌鑽孔”系統,2條柔性導軌真空吸附在飛機結構件上,導軌上裝有小車, 內有鑽孔主軸,鑽孔系統在導軌上爬行並自動鑽孔,只需要在桶形機身上鋪設一條環形軌道,小車繞機身一圈就把孔鑽完。

這個系統只負責鑽孔,機械師負責手動加裝緊固件,不像以前FAUB那樣既鑽孔又裝緊固件,錯誤率大大降低。

其實,“柔性導軌鑽孔”系統即使在圓形導軌上重複進行了3000次鑽孔操作,也能完全相同且與蒙皮法向垂直的孔。

當年777中機身裝配最早引入該系統時,很快就消除了93%的缺陷,兩年後這一數字達到98%,直到被後來的FAUB替代。

航空工業可以説是先進製造業的巔峯,從自動化製造再返回到人工操作,聽起來很反智,而實際上這是功能和成本的選擇。

理論上講,一切人能做的機器人按説都能做,機器人作為機械化的勞動力,確實不會像人那樣生病、疲勞,甚至幾乎不需要休息,在許多需要非人體工程學姿勢的工作中,一台機器人就能代替4~6名機械師的工作,能減少不少職業傷害。

機器也可以輕鬆應對很多人幾乎不可能完成的動作,比如説一秒鐘給工件鑽上百個孔,在人力不可及的地方進行緊固等等,這都只需要在機器上加一些電機之類的結構就可以了。

但是,在某些情況下,機器人確實無法與人的手和眼睛的靈巧性、獨創性和精確度相提並論,往往在人看來很簡單的動作,如果讓機器來做的話就非常難。

像把螺絲從一個盒子裏拿出來,再放到另一個盒子裏,一個兩歲的小孩兒就可以不費吹灰之力辦到,但如果是機器人的話,就涉及到機器視覺、軌跡控制、力反饋等等現在難以解決的技術難題。

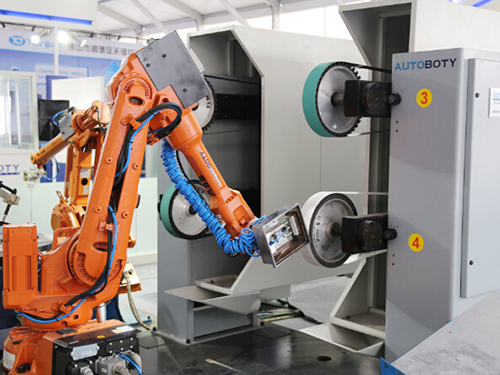

而且在一些特殊領域,人工的加工精度要強於機器,加工高精度、易變形、超小和超大尺寸、光潔度高的工件,往往都需要上人工。

像一般的機牀加工精度能達到並在加工過程中穩定在1絲公差就算很好的了,那麼小於1絲公差的尺寸就需要老師傅上手了。

加工Ra0.4、Ra0.2這種鏡面,單靠機器加工的話肯定會出很多廢品率,只能依靠磨牀加上老師傅的雙手。

在紀錄片《大國工匠》裏,就曾報道過沈飛的標準件中心鉗工沈文墨,他就是靠雙手去加工出千分之三毫米的精度,這隻有頭髮絲的1/25,數控機牀很難達到,不少殲-15戰機的核心部件都是經過他手的。

波音FAUB的失敗可能就跟多自由度機械臂的誤差累積,以及靠近蒙皮區域的減速控制不力有關,畢竟使用機械的目的並不是主要因為它的精度,而是因為它的效率,所以在設計機械時往往考慮的時單一情況,而人作為最精密複雜的構造,則是用來應對不同的突發情況的。

比如數控機牀的效率非常高,但是容錯率很低,而且有很多邊邊角角的地方也加工不到,而鉗工則是是多面手,可應對各種複雜情況,就是效率極其低下。

真要非要用機械代替人工也不是不可以,畢竟現在人藉助機器已經能進行原子層面的操作了,但是畢竟製造專用機器的成本在那擺着,每提高一個等級的精度,機器的成本可能會呈指數倍增長,在商業用途上,並不會因此而放棄人工。

所以,在加工和製造的時候,往往是有的時候用機械,有的時候用人工,畢竟做產品還是要考慮綜合成本的,肯定哪樣低選哪個。

再者説,越是要求高的行業領域,其操作標準就越細緻,人為偏差就會越小,像民航業內任何手工操作都有標準施工(SPM)手冊可循,這個手冊規範人工在航空器製造、裝配、修理等等各方面的標準要求。

有了標準施工,就可以避免經驗不同帶來的個人偏差,比如説擰8號螺絲的時候,老手可能會用15牛米的力矩,而新手可能就會用20牛米的力矩,結果可能就會造成工件過緊。

而在標準施工中,每個尺寸的緊固件都有標準的磅緊力矩,緊固順序也是固定好的,這樣一來工人的操作就會像是流水線操作,儘可能避免了人為誤差。

除了標準施工手冊,廠家的技術手冊也能轉換成公認的工卡,在操作流程中,工人只需要按照工卡的要求按順序執行每一道工序即可。

正是這些看起來簡單、重複、乏味、缺乏創造性的標準化程序,加上各個系統足夠的安全餘量,才造就了航空業極低的事故率。

如今,隨着AI技術的普及,可能人比機器更加擅長的識別、測量、匹配、分析,將會迎來挑戰,而在AI技術加持下的機器肯定會更加優秀。

像上面講過的庫卡公司為製造F-35戰鬥機進氣道開發的雙機器人協同鑽孔系統,就是在美空軍的支持下,製造成熟度等級從3一步步提升到了9,實現了質量和效率的同步提升。

而波音的FAUB雖然失敗了,但是這也會讓波音更好地處理人工和自動機器的關係,從而設計更好的流程和設備。

**事物的發展過程是螺旋上升的發展過程,**人工還是自動在將來肯定還會有碰撞,我們也沒必要擔心進化的機器會取代人類成為主宰,畢竟最複雜精密的人腦所產生的思維,是機器取代不了的。

更多有趣好玩的軍事文章、視頻、圖片、電影、遊戲,請關注“軍武次位面”微信公眾號。打開微信,公眾號搜索“軍武次位面”點擊關注!