亞臨界火電機組的國產化_風聞

郭满天-经济史、产业史、技术史06-30 14:33

一、為什麼其它國家不能走引進技術的發展模式?

改革開放以後,從美國西屋電氣公司和美國燃燒工程公司引進亞臨界火力發電技術是中國火力發電技術追趕世界先進水平的重要環節。

如果沒有引進亞臨界火力發電技術,中國的火力發電設備製造業將繼續摸索很長的時間,而中國電力工業的發展就將受到發電設備供應的制約。

全世界電力供應不足的國家到處都是,特別是發展中國家普遍缺電。

這些國家為什麼不能從美國或者歐洲、日本引進技術自己製造成套發電設備來滿足本國電力工業的需要?

為什麼印度不走引進技術的發展道路呢?

是印度這些國家不願意嗎?

不是這些發展中國家不願意,而是他們沒有這個能力引進技術。

即使是發展中國家的佼佼者印度,也沒有能力走引進技術這條發展道路!

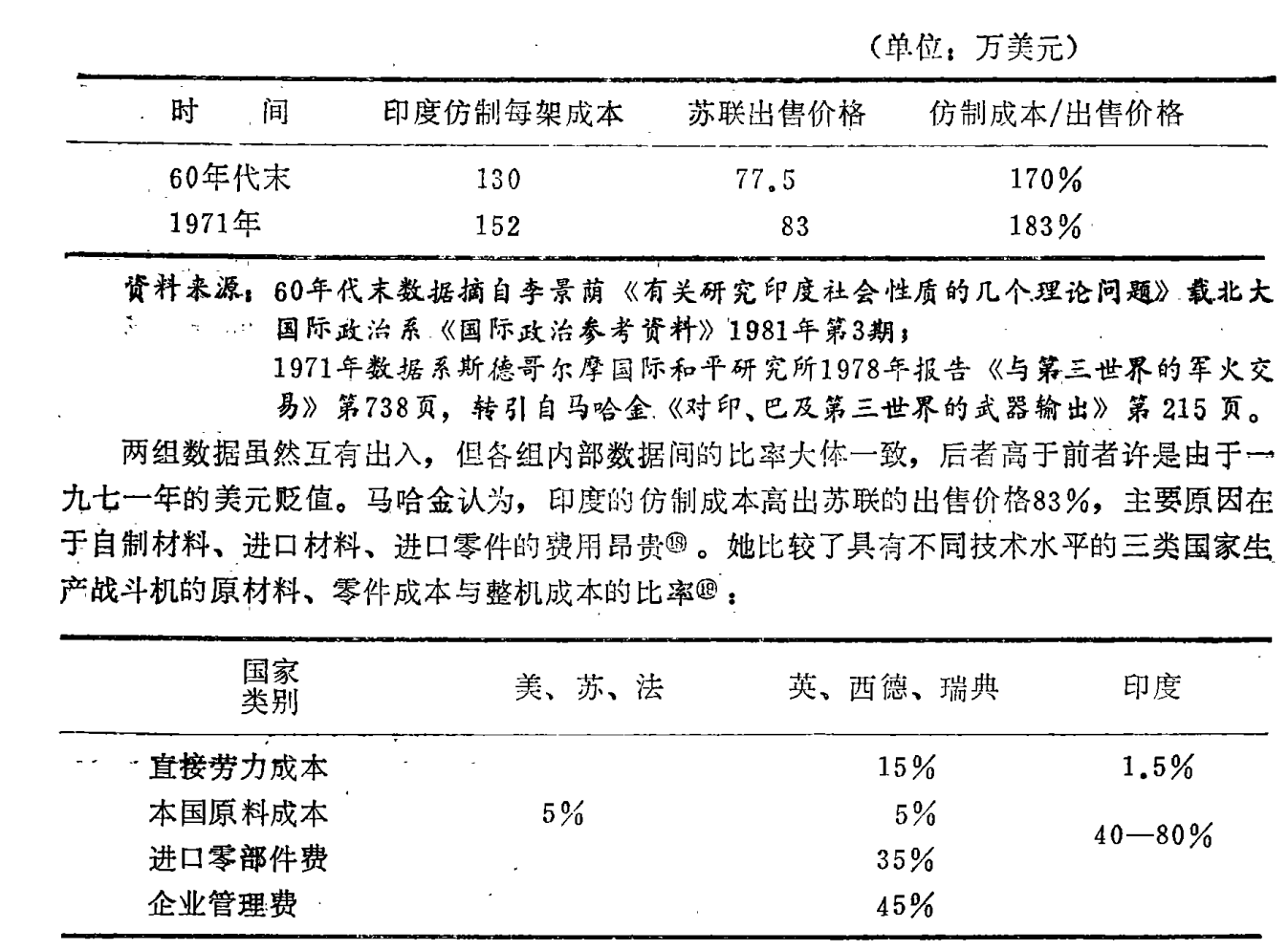

印度從蘇聯引進技術仿製米格-21的價格比蘇聯高了近一倍。

引進技術、本國製造這條道路的門檻是很高的!

即使是印度這樣具有相當基礎、已經初步實現低等工業化的國家,其本土製造業也沒有能力製造高端、先進的重大技術裝備。

中國是全球發展中國家工業化的標杆和天花板,中國是如何走引進技術這條道路的?

我們看看中國在引進技術的過程中吃過多少苦頭,最終才達到目標的。

看看中國經歷的這些挑戰,我們才能理解為什麼其它國家無法走引進技術發展的模式。

二、亞臨界火力發電設備首台機組的製造

第一台考核機組的研製是300MW、600MW技術引進工作成敗的關鍵。

首台機組的製造,考察中國電力設備製造業的哪些能力?

——組裝能力。

1、考驗我們技術人員消化吸收引進的技術圖紙和資料的能力。

有能力照着圖紙把設備製造出來,組成一套能夠正常發電的設備。

2、考驗我們工廠製造工藝的能力。

工廠的加工能力夠不夠,能不能加工出圖紙的形狀。

3、考驗我們工廠的管理能力和質量管理水平

本國工廠製造的產品質量合不合格?

不合格問題出現在哪裏?

能不能按照合同的規定完成產品的製造?

在首台機組的製造中,我國進口了相當部分的關鍵零部件和毛坯。

例如鍋爐的汽包,汽輪機的轉子和汽輪發電機的轉子。

這説明我國電力設備製造企業是十分踏實的,把目標分解的很清楚:

第一步先學習組裝,然後再想辦法提高國產化率。

為了儘快研製出第一台考核機組,當時進口了約30%~50%的關鍵零部件及毛坯,因此從第一台300MW考核機組整台機組的平均水平看,國產化率約為40%,其中鍋爐國產化率50.2%,汽輪機國產化率40%,汽輪發電機國產化率27%。

但是這種方式也有代價——成本高。

由於從美國購買了較多的零部件和毛坯,致使300MW考核機組的售價高出國產300MW機組的兩倍以上。

經過幾年的努力,300MW機組於1985年年底試製完成,1987年6月30日投入運行;600MW機組於1986年12年月試製完成,1989年11月4日投入運行。

性能測試和運行實踐表明,考核機組達到了引進技術的水平。

三、國產化工作的展開

鍋爐的國產化

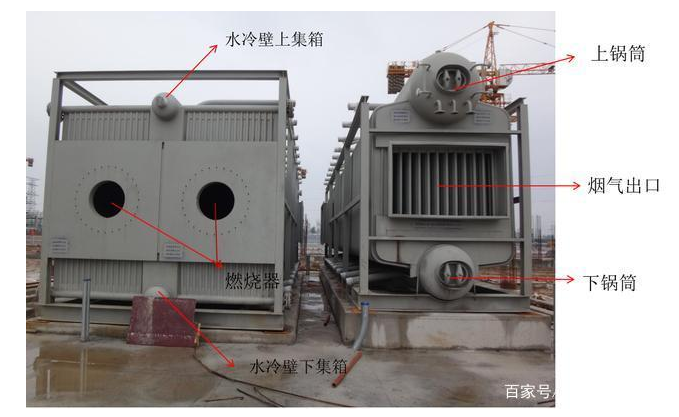

鍋爐由盛水產生蒸汽的鍋與燃燒產生熱能的爐組成,要把燃燒的熱能傳給鍋中的水,必須要有足夠傳熱的面積,為擴大傳熱面積,把筒式鍋爐發展成管式鍋爐,以增加傳熱面積。

鍋爐的主要部件包括汽包、集箱、蛇形管、水冷壁等。

用於第一套考核機組的進口零部件有汽包、水冷壁、爐水循環泵、點火器、泵排放、吹灰系統、爐膛安全監督系統( FSSS )、協調控制系統( CCS )、爐膛及水位電視攝像系統、雙色水位表及安全、預熱器漏風控制系統、停轉報警、油潤滑系統和三通等。

第一台300MW鍋爐的國產化率為50.2%,600MW鍋爐國產化率為69%。

為了提高鍋爐的國產化率,在“六五”和“七五”期間(1981-1990),上海鍋爐廠和哈爾濱鍋爐廠都持續對企業進行技術改造,新建了生產車間,增添了大量的設備,提高了鍋爐廠的製造能力,並最終提升了引進機組的國產化率。

例如上海鍋爐廠新建了約2萬 m的膜式壁車間,擴建了3000m的管子車間。

上海鍋爐廠進口龍門式排焊機,配合自制的龍門成排焊機和成排彎管專用設備,從第二台開始,包覆水冷壁、爐膛膜式水冷壁已全部由國內製造,水冷壁部件製造實現了國產化。

進口各種彎管機、焊機以及膜式壁的專門焊接設備,用於生產膜式壁和水冷壁,工廠基本掌握了美國燃燒工程公司厚壁、大口徑小R蛇形管的生產技術,使省煤器、過熱器、再熱器等重要部件的製造達到了美國燃燒工程公司公司標準的要求,實現了國產化。

蛇形管的製造在原來基礎上,增添一條左右翻身連續彎管機為主體的彎管生產線。

例如哈爾濱鍋爐廠的汽包製造:

為提高重型汽包的生產能力,哈爾濱鍋爐廠增加了8000t油壓機,以壓制汽包筒體,加上配套的加熱爐、新的窄間隙焊機、焊縫磨銼機、汽包鑽孔設備等,具備了汽包生產能全部立足國內的條件,從此300MW和600MW鍋爐汽包製造就完全實現了國產化。

為了提高國內鍋爐廠質量檢測能力,專門進口了焊縫X光工業電視、管子多道超聲﹣渦流探傷線、420kV工業X光機、鈷60探傷儀、9MeV直線加速器及直管拋丸機等設備,可適應各種不同規格、厚度、材料的產品無損探傷,使工廠的檢測水平得到很大提高,從而保證了鍋爐的製造質量。

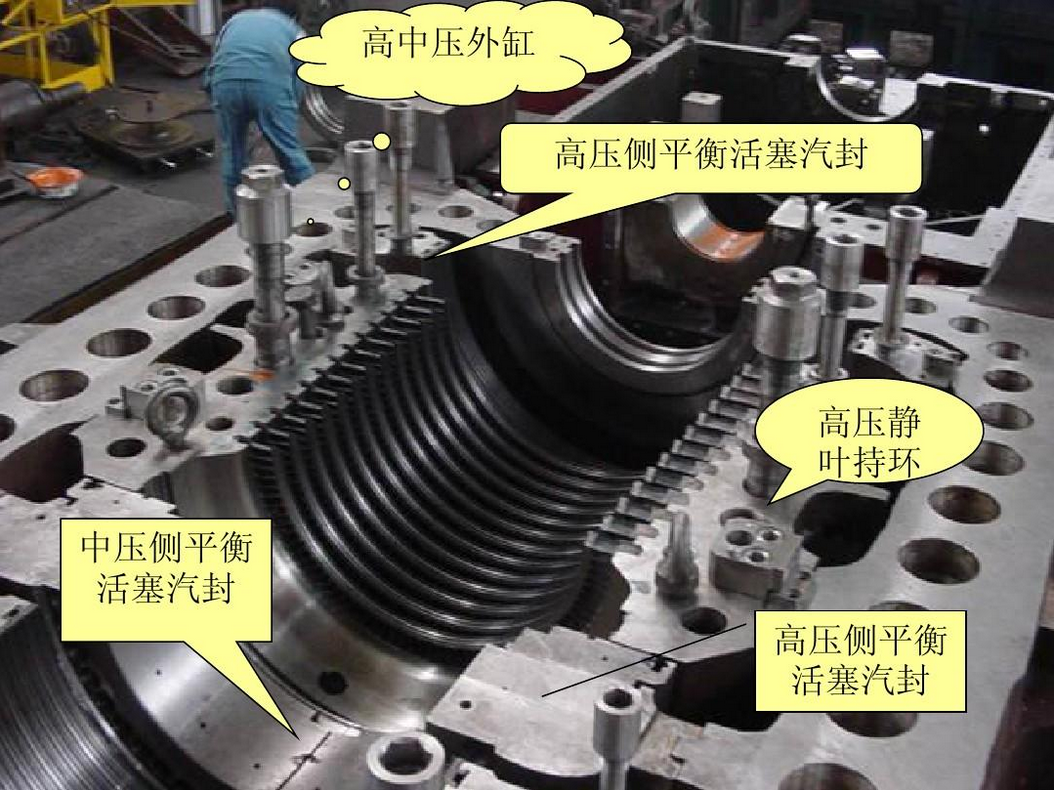

汽輪機的國產化

汽輪機的主要部件包括轉子、高中壓外缸、主汽、調節汽及再熱聯合汽殼、動葉片等。

首台300MW機組的高中壓轉子是進口粗加工後的轉子鍛件,由上海汽輪機廠加工;低壓轉子直接購買了轉子成品(不包括動葉片)。

首台600MW考核機組的低壓轉子是外購西屋公司的成品轉子;高中壓轉子是外購的粗加工後的轉子。

高中壓外缸分為上下兩片,各重35噸左右,由於國內重型機器廠無能力鑄造,所以第一台和第二台機組的高中壓外缸鑄件均從國外進口。

第一台機組的主汽、調節汽及再熱聯合汽殼是向西屋公司購買整套設備。

第一台機組的14級動葉片都是向西屋公司購買的。

為了提高汽輪機的國產化率,在“六五”和“七五”期間(1981-1990),上海汽輪機廠和哈爾濱汽輪機廠都持續對企業進行技術改造,增添了大量的專用設備,提高了製造能力,並最終提升了引進機組的國產化率。

300MW汽輪機的高中壓轉子和低壓轉子:

第二台開始僅進口鍛件,自行精加工,節約了大量外匯(成品轉子的售價高出鍛件3~4倍)。

自第三台開始,逐步採用上海重型機器廠和第一重型機器廠生產的高中壓轉子和低壓轉子鍛件。

600MW汽輪機的四根轉子:

第二重型機器廠(簡稱二重)通過技術攻關成功向哈爾濱汽輪機廠提供高壓、中壓和低壓轉子鍛件毛坯;

哈爾濱汽輪機廠通過進口專門的葉根槽專用銑牀解決了轉子上葉根槽的加工,進口了脈衝焊機解決了葉片焊接成組問題。

在二重和哈爾濱汽輪機廠的共同努力下,成功實現了600MW汽輪機轉子的國產化。

300MW汽輪機外缸從第三台起國內上海重型機器廠(簡稱上重)、第一重型機器廠(簡稱一重)、第二重型機器廠(簡稱二重)均已有能力鑄造,就不再進口。

600MW汽輪機外缸由二重試製生產毛壞提供給哈爾濱汽輪機廠使用,實現了國產化。

300MW汽輪機主汽、調節汽及再熱聯合汽的殼體經過科技攻關,採用以鑄代鍛,自第三台開始由上海汽輪機廠自行澆注,實現了主汽、調節汽再熱聯合汽殼的國產化。

600MW汽輪機主汽和再熱汽體毛坯通過技術攻關,第三台開始實現了體以鑄件代替鍛件,鑄件由哈爾濱汽輪機廠自行澆注。

其它零部件和材料的國產化也採用了相似的方法,基本實現了國產化。

引進型300MW汽輪機的國產化十分成功,實現了機組的批量生產。

引進型600MW汽輪機的國產化工作取得了很大進展,國產化率由第一台的約40%提高到第四台的90%左右。

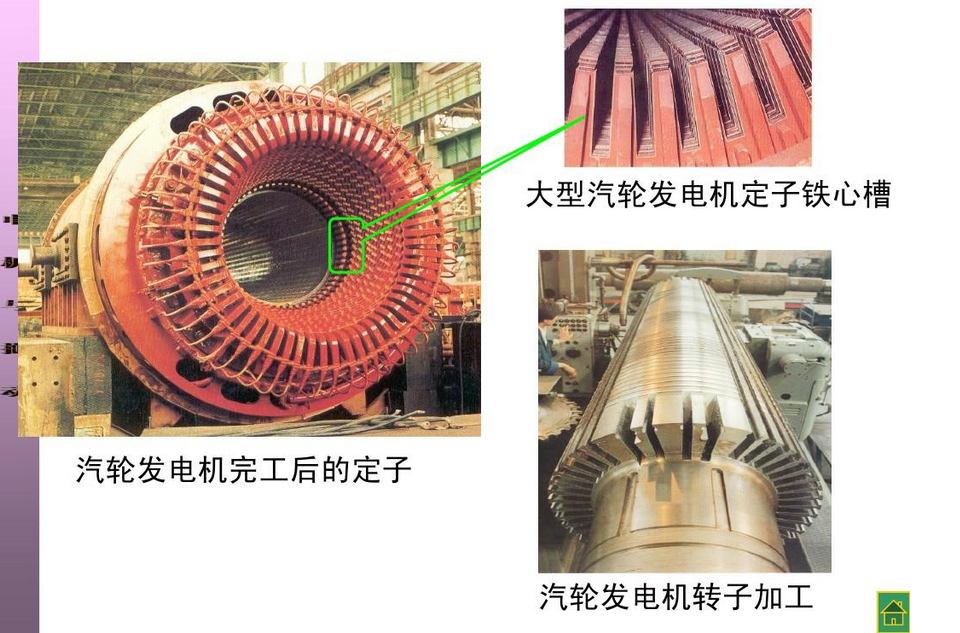

汽輪發電機的國產化

在試製第一台300MW汽輪發電機時,上海電機廠從西屋公司進口的主要零部件共有五大部件、兩個配套件、六個檢測儀器及風扇葉片、護環等零部件和絕緣材料等。

五大部件是定子線圈、轉子線圈、定子衝片、發電機轉子和勵磁機轉子;兩個配套件是自動電壓調節器和氫密封油裝置系統。

購買的零部件實際金額為308.7797萬美元,約佔整台發電機價格的70%左右,因此,第一台考核機組的發電機國產化率只有27%。

哈爾濱電機廠試製第一台600MW汽輪發電機時從西屋公司進口了定子線圈、定子衝片、轉軸、轉子線圈、勵磁系統(包括勵磁機轉子)及氫油水系統等關鍵零部件,價格約佔整台發電機價格的70%左右,因此,哈爾濱電機廠第一台發電機國產化率只有30%左右。

300MW汽輪發電機汽輪發電機的國產化也是通過技術改造和擴建生產設施完成的。

上海電機廠進口了專用機牀,並擴建衝剪、線圈生產廠房。

大型發電機機座採用八軸數控機座加工中心完成;轉子加工採用重型數控車牀加工外圓,專用轉子槽銑牀加工半封閉型線槽;定子鐵心衝片製造採用高精度衝牀和模具衝制;定子線棒主絕緣採用少膠粉雲母帶繞包,用真空壓力浸潰無溶劑漆,保證線棒質量;定子鐵壓裝採用1000t單頭油壓機分段加壓,感應加熱熱壓,並採用遠紅外熱點攝像儀快速準確地測定定子鐵心過熱點。

通過這些努力,300MW汽輪發電機的國產化率由第一台的27%增加到第三台的83.7%,增加到第四台的90%左右。

600MW汽輪發電機國產化的重點在定子線圈、定子衝片、轉軸、轉子線圈、勵磁系統和氫油水系統6個部件上。

1、將定子線圈主絕緣的少膠真空浸漬工藝變為多膠模壓工藝,並擴大定子線圈製造能力,使定子線圈製造立足於國內。

2、開發無機硅片漆代替西屋公司的無機硅鋼片漆,同時也擴大沖片生產能力,使硅鋼片立足於國內。

3、轉軸只進口毛坯轉子,由國內加工。轉子線圈也只從國外進口材料,由自己加工製造。

4、對於輔機系統,保持與西屋公司設計系統不變,儘量採用國內元器件。

5、開展絕緣材料和特殊金屬材料的國產化科研攻關,使第二台機組的國產化水平達到70%

通過對第二台600MW汽輪發電機的國產化工作,國產化率從第一台的30%左右提高到了約70%。

三大主機國產化工作總結:

六五和七五期間,各發電設備主機製造廠和各配套件的主要輔機製造廠都開展了轟轟烈烈的國產化工作。

國家還將300MW、600MW機組國產化工作列入“七五”重大科技攻關項目,明確“七五”(1986-1990))攻關的總目標就是提高國產化率、降低價格,實現批量生產的能力。

在國家和政府的大力支持下,電力設備製造企業進行了持續的技術改造,增添了大量設備特別是進口了大量先進的專用加工設備。經過幾年的努力,克服了一個又一個困難,解決了一個又一個技術關鍵問題,機組的國產化率逐步提高,第二套達到68%,第三套已經超過75%,第四套達到80%以上,其中三大主機的國產化率達到85%~90%。

機組的價格也降了下來,只有第一台考核機組的一半,到“七五”末(1990),實現了300MW、600MW機組批量生產,很好地完成了原定的目標。

無縫鋼管和轉子的國產化

我們討論300MW、600MW機組的國產化工作,在前面只涉及到電力設備製造企業這個環節,但是這還不夠。

電力設備製造企業需要從上游企業購買原材料,其中部分原材料的製造難度很高,如果不能國產化可能會使電力設備的生產受到制約。

我們重點講述兩個關鍵原料的國產化——無縫鋼管和轉子。

無縫鋼管的生產

鍋爐的製造是電力設備製造中使用鋼材數量最多的環節,一台300MW鍋爐大概需耗鋼材10,000噸,一台600MW鍋爐需18,000噸。在鍋爐使用的鋼材中數量最多的是無縫鋼管,佔比達到50%左右。

20世紀80年代初,西方國家在冶金技術方面取得很大的進步,而我國的鋼鐵企業的冶煉設備落後,技術水平低,整體還處於比較落後的狀態。

鍊鋼環節沒有精煉設備,沒有大容量鋼包精煉爐和真空除氣裝置,導致鋼水質量低。

鍋爐管生產方式落後,鋼鐵工業還沒有先進的無縫鋼管生產設備。

沒有氣體保護熱處理爐,致使鍋爐管高温熱處理後,表面氧化嚴重。

全國沒有一家工廠能生產不鏽鍋爐管,厚壁大口徑管和汽包用的特厚板。

鋼鐵工業的發展最終解決了電站用無縫鋼管的供應問題。

改革開放後,中國的鋼鐵工業新建了兩家大型鋼鐵企業——寶鋼和天津鋼管廠。

這兩家企業都裝備了具有世界先進技術水平的生產設備,能夠提供電力設備製造業需要的無縫鋼管。

此外,對原有的無縫鋼管生產企業也進行了大規模的技術改造,對鍊鋼環節增加了爐外精煉設施、真空除氣設備等,顯著提升了鋼水質量。安裝了技術水平先進的軋管設施,使得這些企業生產能力和生產質量都有了顯著的提高。

P91****無縫鋼管

隨着大型發電設備向大容量、高參數方向的發展, P91無縫鋼管因具有高的高温強度、優良的抗氧 化性能及良好的工藝性能,是600~650℃温度段理想的電站鍋爐用鋼。

為適應火力發電設備大型化的發展要求, 滿足鍋爐行業製造超( 超) 臨界電站鍋爐的需要, 國家在 “八五 ”期間就開始推進 P91鋼國產化的研究, 並將其納入了國家重點項目 “電站用鋼國產化 ”的研究課題中。

攀鋼集團成都鋼鐵有限責任公司(以下簡稱攀成鋼, 原成都無縫鋼管有限責任公司)承擔了該項目中 P91鋼管的研製任務, 1990年開始進行 P91無縫鋼管的研製工作,並於1998年完成了P91 大口徑無縫鋼管 的產品性能評定,各項指標都達到了標準規定, 可以滿足使用要求。

除了攀鋼成都鋼鐵集團,上海第五鋼廠和上海鋼管廠、撫順鋼廠先後試製過P91鋼管,結果鋼管的高温持久強度均偏低,鍋爐廠不敢使用國產鋼管,只能從國外大量進口。

為此,各研究院所配合鋼廠研究國產P91鋼管高温持久強度偏低的原因,國務院重大辦也下達研究項目,希望能徹底解決生產中的工藝難題,促進T91鋼管的國產化。

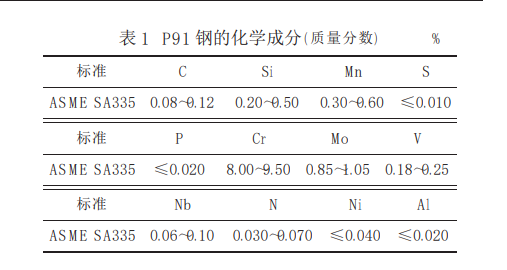

在進口P91鋼管的性能試驗中,發現以日本住友公司供應的P91鋼管高温持久強度最高,於是選取了住友公司和國產鋼管成分極其相似的兩支鋼管,進行冶金質量對比分析,尋找其間的質量差異。分析結果表明,兩者主要差別在鋼的含氧量、夾雜物評級和含 Al 量。國產P91鋼管的含氧量一般在0.004%~0.005%,而進口的僅0.002%~0.003%,國產材料的夾雜物在1.5~2.5級,而進口的僅為0.5~1.0級,國產鋼種含鋁量在0.02%左右,而進口的一般小於0.01%。

由於進口材料純淨度遠高於國產材料,力學性能要比國產的好得多。

找出了國產材料性能偏低的原因,經過工藝改進,使國產材料性能達到標準的要求。現在,上海寶鋼、常寶精特鋼管有限公司、宜興精密鋼管廠、上海精密鋼管廠等都已可以批量供貨,鋼管的性能完全達到標準的要求。

大口徑合金鋼管國產化與生產能力

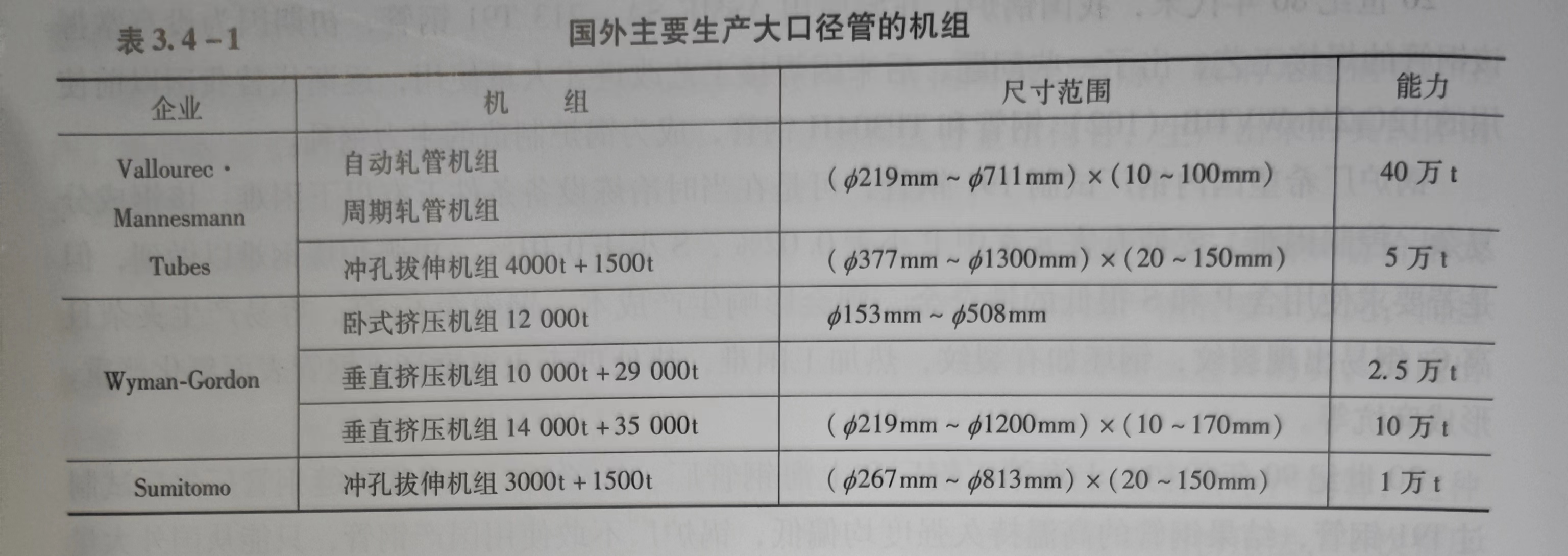

2000年前全世界上生產大口徑鋼管的軋管機組很少,產品供不應求,成為火電機組原材料採購的瓶頸。

20世紀90年代,武漢重型鑄鍛廠在國家計委支持下,首先用衝孔-拔伸方法製造出我國第一批鍋爐用厚壁大口徑管。

北方重工利用製造炮管的裝備,同樣製造出了大口徑鍋爐管。

這兩家都是軍工企業,有厚實的技術基礎,產品質量上乘,得到鍋爐廠的認可,國內開始批量供應厚壁大口徑鋼管。

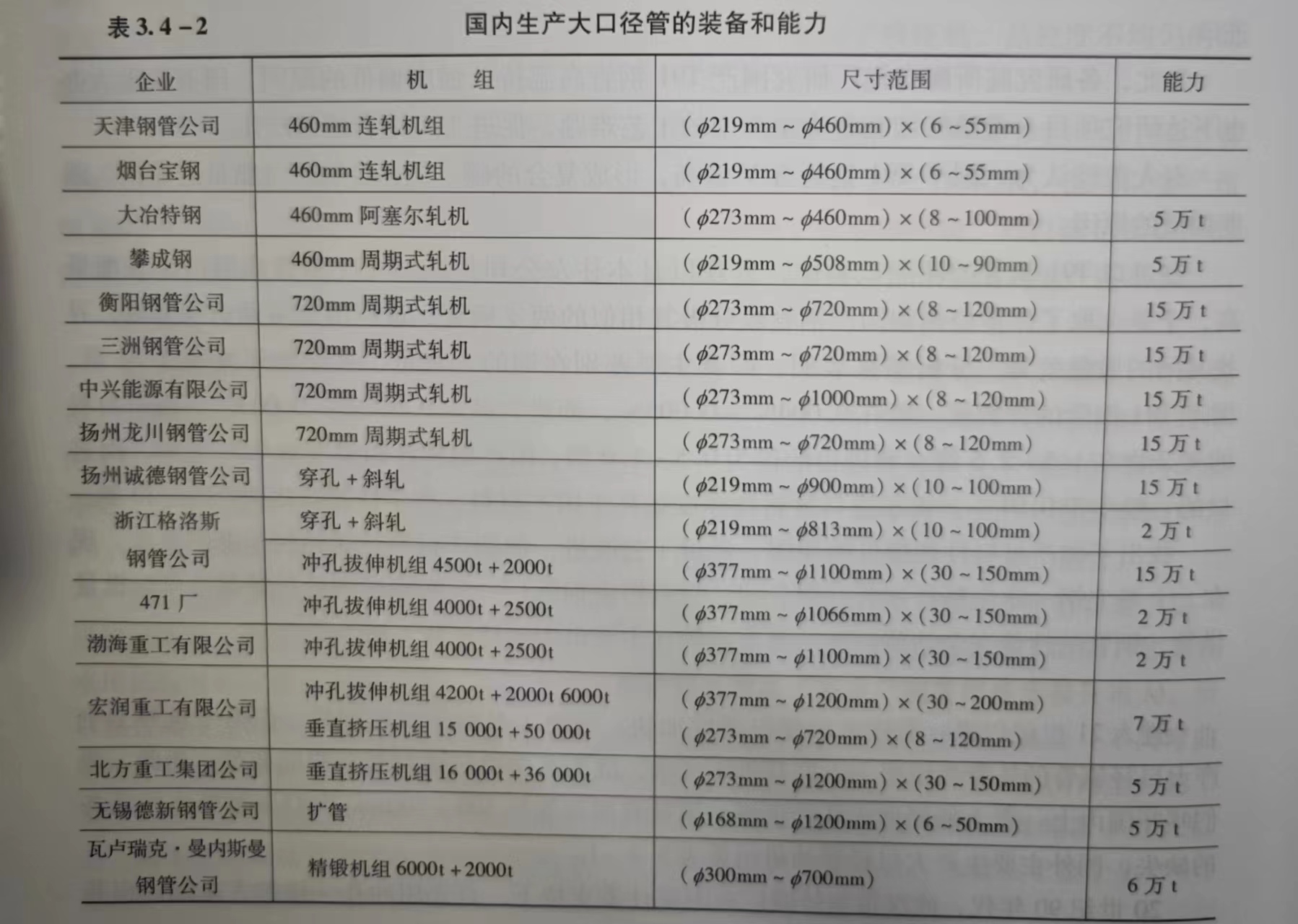

“十一五”期間,我國先後有11套大口徑管生產機組建成投產,其中穿孔+斜軋機組1套、阿塞爾460機組1套、720週期式軋管機組4套、衝孔-拔伸鍛造機組3套、垂直擠壓制管機組2套。

上述裝備全部達產後全國大口徑鋼管生產能力將超過100萬t,我國將成為世界上生產大口徑鋼管裝備最多、生產方式最全、生產能力最大的國家。

300MW**、600MW火電機組大型鑄鍛件的國產化**

火力發電設備用的轉子被稱為鍛件之王,是製造難度最高的鍛件之一。

火力發電設備使用的轉子包括汽輪機高中壓轉子、低壓轉子和電機轉子,這些轉子是整套發電設備的心臟,負責將能量從蒸汽轉化為電力。

發電時需要這些轉子在高速運轉時承受很大的應力,特別是汽輪機高中壓轉子還處在高温區工作,所以對這些轉子的質量要求極高。如果轉子在運行中發生斷裂事故,會造成人員傷亡和經濟巨大損失,將是災難性的。

隨着火電機組向大容量、高參數發展,轉子的重量和尺寸越來越大,其製造難度也隨之變大。

火電機組用轉子鍛件的質量要求極高:

1、化學成分控制嚴格,特別是硫、磷和有害殘餘元素不能高。例如,一般優質合金鋼要求磷和硫的控制在0.03%以下,而電站鍛件要求控制在0.015%以下。

2、要求鋼中氣體含量低,其中高中壓轉子的含氫量應小於0.0001%。含氫高會導致鍛件產生白點(氫裂),含氧量高會導致夾雜物增多。

3、要求轉子不能有成分偏析,且沿整個截面必須鍛透。一根300MW汽輪機的高中壓轉子直徑為1.2m,重25t,需要用83t鋼錠鍛造;低壓轉子直徑為1.8m,重51t,需用158t鋼錠鍛造,這麼大的鍛件要做到沒有大的成分偏析,絕非易事。

4、鍛件中不得有當量直徑大於3.5mm的夾雜物。

5、從鍛件表面到心部、力學性能需一致,均應達到技術條件的要求。

在80年代以前我國重機廠主要用酸性平爐冶煉,這種冶煉方法無法去除鋼中主要的雜質磷和硫,需要採用優質爐料。

平爐鍊鋼無法去除鋼水中的氣體(氫氣、氧氣)含量,必須採用真空冶煉技術。

轉子鋼的鋼液黏稠,平爐鋼温度又不高,夾雜物不易上浮,經常導致轉子夾雜物超標而報廢。

重機廠生產轉子時,合格率不到50%,能夠達標的也不會達到高質量。

由於質量不好,重機廠往往不能及時向汽輪機廠供貨,汽輪機廠不得不將訂單轉向國外,主要是向日本和歐洲市場訂貨。

我國在20世紀80年代以前的汽輪機和發電機轉子生產工藝裝備和技術標準,遠遠達不到美國西屋公司對產品質量的要求。

為了解決引進型300MW、600MW火電機組用轉子鍛件的國產化,必須對重機廠的冶煉設備進行改造,增添新的設備,並學習先進的澆築技術。

1983年經國家計委和機械部批准,第二重型機器廠和上海重型機器廠從日本製鋼所室蘭製作所引進了以鋼包精煉爐為核心的火電設備轉子製造技術,這套技術主要包括:

1、150t鋼包精煉爐的設計(根據日本製鋼所室蘭製作所經驗由中日雙方共同設計)。

2、真空澆注室的配置。

3、冶煉工藝和真空澆注技術,包括吹氬技術和真空滴流澆注技術。

4、不同鋼種冶煉的目標成分和冶煉工藝實例。

5、鍛造工藝和中心壓實技術,鍛造工藝實例。

6、轉子的熱處理工藝。

經過四年的努力,各重機廠經過設備改造、技術培訓和生產準備工作,於1987年生產出第一批電站轉子的試製產品。

大型轉子製造技術引進是成功的,一重、二重和上重已經掌握發電機轉子和汽輪機高中壓轉子的製造技術(汽機低壓轉子與電機轉子共用相似鋼種),能夠生產符合美國西屋公司技術條件的轉子。

在技術引進的基礎上,又經過後續的工廠技術改造,我國的重機企業都具備了生產大型鑄鍛件的設備能力:

1、一重:具有160t公稱容量鋼包精煉爐,100t公稱容量電弧爐,最大鋼錠600i;具有15000t水壓機,最大轉子毛胚直徑3500mm,最大井式爐可以處理直徑為3200mm的轉子,台車式熱處理爐可處理直徑為10m的鑄件。

2、二重:具有150t公稱容量鋼包精煉爐2台,40t鋼包精煉爐1台,80t和60t電爐各1台,最大鋼錠可到600t;16000t和12000t水壓機各1台,能鍛造600t重的鍛件;熱處理井式爐可處理3000mm直徑的轉子;台車式熱處理爐可處理350t重的鑄件。

3、上重:具有120t鋼包精煉爐2台,80t鋼包精煉爐1台,100t電爐1台,40t電爐2台,200t電渣重熔爐,可生產500~600t實心鋼錠;16500t油壓機1台,可鍛600t重的鋼錠;12000t水壓機1台;井式爐9台,最大可處理3200mm直徑轉子;最大台車式熱處理爐可處理10m×10.5mx6.5m、重400t的鑄件。

現在一重、二重和上重已具備年供火電設備200~250套大型鑄鍛件的能力(僅一重2009年交貨的高中壓轉子有176支)。

這三家重型機器廠的設備能力不僅可生產100萬千瓦級的火電設備,也可以生產100萬千瓦 級的核電設備用的大型鑄鍛件。

與轉子鍛件相比,缸體鑄件的製造難度相對低一些,瀋陽和大連重機廠也能供貨。

火電機組國產化工作的總結

重大技術裝備的國產化並不是一件容易的事。

在亞臨界火力發電機組的國產化過程中,中國的電力設備製造企業、鋼鐵企業、重型機械企業以及其它相關產業的企業都付出了巨大的努力,才實現了亞臨界火電機組的國產化。

重大技術裝備的製造,不僅考驗一個國家工業體系的產業完整程度,也考驗一個國家工業體系的戰略縱深(從原料到成品)。

任何一個環節存在短板,都會影響到重大技術裝備的製造,就談不上參與國際技術競爭了。

為什麼印度至今還要進口火力發電機組,為什麼印度不像中國那樣引進技術在本國生產?

不是印度不願意,而是印度現在的工業體系在完整程度和技術深度上不具備這個能力。

製造成套火力發電設備,不僅需要電力設備製造企業掌握製造技術,無縫鋼管、大型鑄鍛件、自動控制系統等核心零部件的製造也是關鍵。

2000年前國內P91無縫鋼管的產量上不去,不僅是鋼管制造技術的問題,國內冶金企業鍊鋼設施技術水平低也是重要原因,不能有效去除鋼水中的有害元素和氣體,就會直接影響到後續的加工和產品質量。

汽輪機轉子鍛件的製造同樣受制於冶金水平的影響。

2000年後隨着國內鋼鐵企業和重型機械企業鍊鋼設施的完善和提高,無縫鋼管和大型鑄鍛件的生產就不再是問題了。

重大技術裝備國產化的成功,不僅是電力設備製造企業努力的結果,也是中國整個工業體系努力的結果。

在引進技術之後,我們首先掌握引進的技術並實現產品的國產化,然後在此基礎上開發新技術,並最終追趕上世界領先水平。

這就是中國工業化的發展路徑!