中國工業化的成功靠的是山寨嗎?_風聞

郭满天-经济史、产业史、技术史07-07 09:39

引子

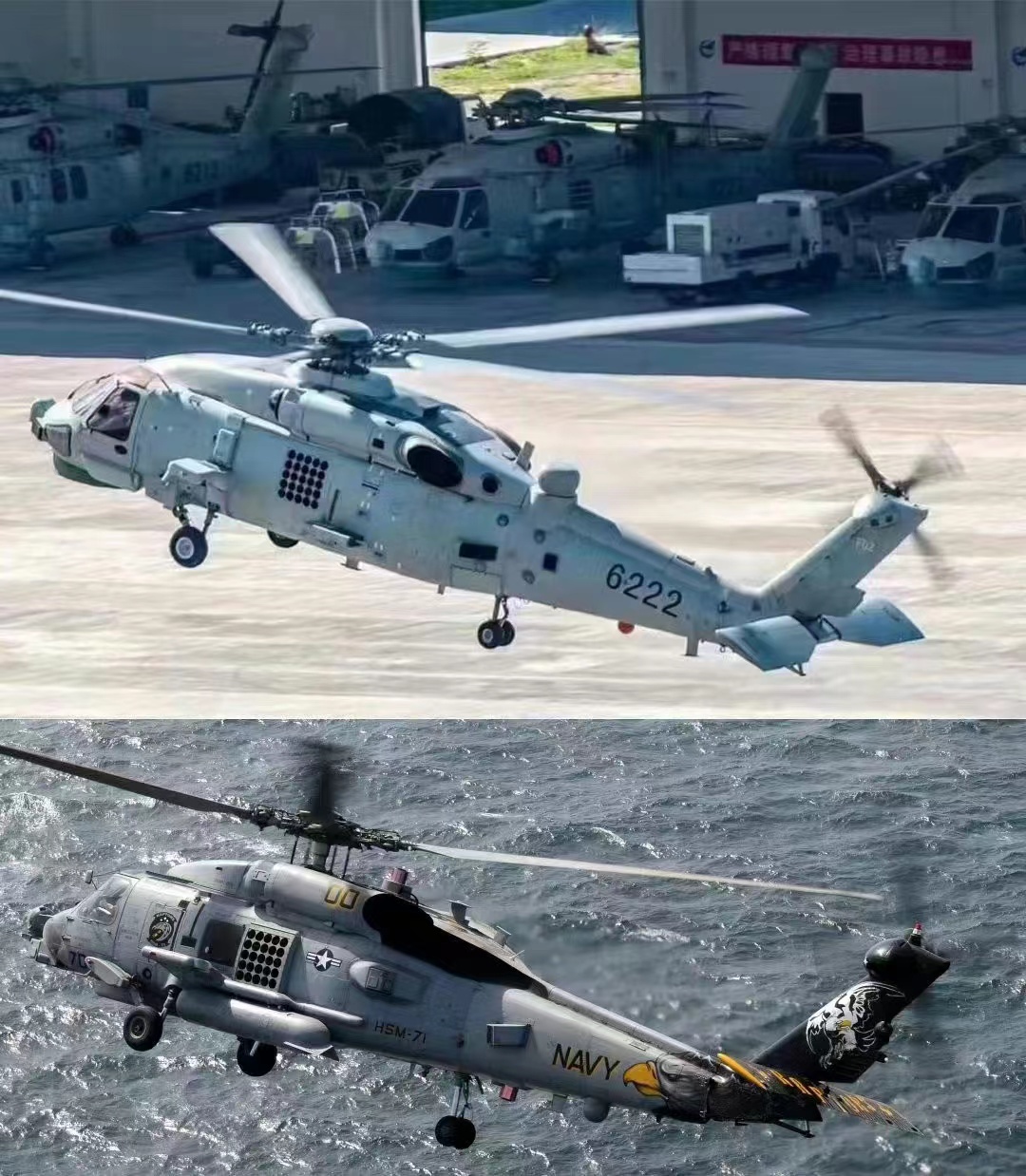

最近有一張中美兩國直升機的對比圖片引起了大家熱議,因為太像了!

由此引起了疑問:中國的直20是山寨的嗎?

中國在中美蜜月時期確實進口過美國西科斯基公司(Sikorsky)製造的黑鷹直升機。

解放軍對黑鷹直升機也確實很滿意,希望能夠多買幾架。

但這些信息能説明中國的直20是美國黑鷹的山寨品嗎?

“山寨”不是一個國家工業化的正常路徑,存在比山寨更簡單的方法!

山寨絕對不是一個國家工業化的正常路徑!

為什麼?

因為山寨的難度太高了!

給你一台設備,讓你仿造出一樣的產品——這個難度比自己設計製造出相似的產品高多了!

現代工業產品的製造不是搭積木,把有限的幾個標準模塊拼在一起就行。

現代工業產品的製造是涵蓋了原材料準備、零部件生產、產品組裝、質量檢測、產品性能測試等多個環節的複雜生產過程。

以20世紀80年代大眾汽車開發的桑塔納轎車為例:共有零部件1968項,生產這些零部件需要使用鋼材(包括不同的牌號)、塗料、有色技術、玻璃、橡膠等多種材料。

把這些材料變成一輛能開的汽車,絕不是一個簡單的過程。

我們先不説零部件的裝配,首先第一關材料就很難通過。

不同部位使用什麼樣的材料,各種材料的性能是什麼,製造時用什麼工藝處理?

想山寨一件產品,可不容易!

存在比山寨更簡單的方法——直接引進技術,購買全套圖紙和生產線。

改革開放後,中國從美國西屋公司和燃燒工程公司引進亞臨界火力發電技術。

在建設寶鋼的過程中,從德國和日本引進了連鑄機、熱連軋機、冷連軋機等重大技術裝備的技術。

中國的軍事工業也從蘇聯和西方國家引進了不少技術,例如斯貝渦扇發動機,L7型105mm線膛炮,蘇27戰鬥機等。

買技術可以買到全套的圖紙。

以亞臨界火力發電技術的引進為例:

根據中美雙方簽訂的技術轉讓協議,西屋公司和燃燒工程公司向我們提供了全套完整的亞臨界火力發電技術的資料。

美方提供的技術資料包括:設計圖紙(薄膜底圖兩套、微縮膠捲兩套)、標準手冊、設計使用的計算機程序(包括源程序、程序編制法、程序卡、計算公式、程序使用説明、有關常數和圖表等)176項。

這些技術資料一式四份,哈爾濱、上海、東方三大發電設備製造集團公司各持一份,另一份存一機部陝西資料庫。

西屋公司和燃燒工程公司向我方提供的成套發電設備製造技術包括設計導則、設計圖紙和計算資料、計算機程序軟件、製造工藝和工裝圖紙、技術標準及質量控制方法、外購配套件供應商名單等。

不僅如此,對我方工廠技術改造和產品試製過程出現的技術問題,如國產材料和配套產品代用問題,西屋公司和燃燒工程公司還有義務提供諮詢服務。

除此之外,西屋公司和燃燒工程公司還需要按照合同的約定對我們的技術人員進行了培訓,並提供工程系統設計、設備安裝調試和運行維修等方面的資料和有關人員的培訓。

購買技術資料直接拿到圖紙,這是不是比拆開幾萬噸甚至幾十萬噸的設備測繪簡單多了!

接受對方的培訓,掌握製造工藝,這是不是比自己瞎琢磨容易多了!

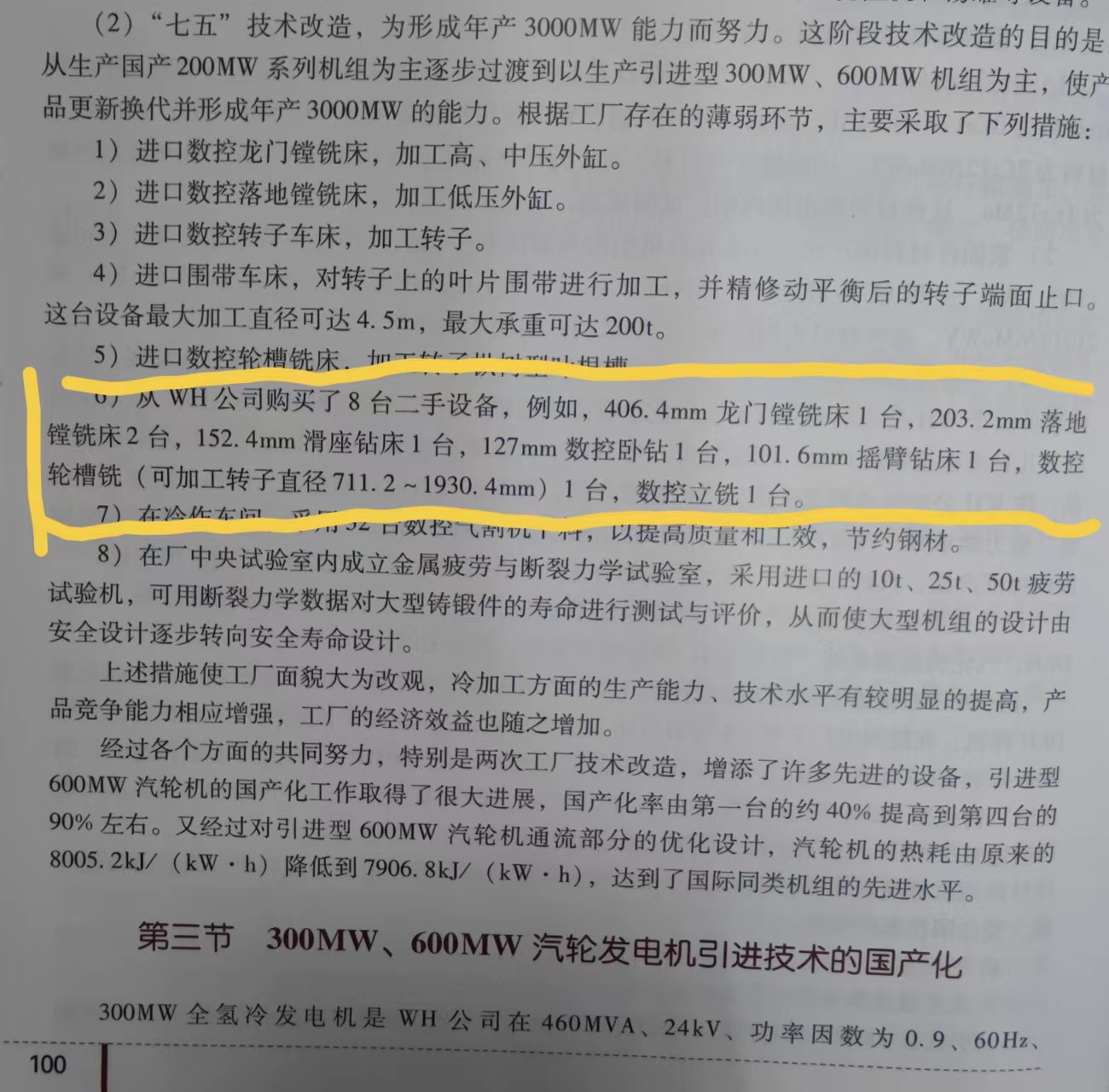

買技術可以採購相同的加工設備。

大型裝備的製造通常需要特定的設備,如各種專用加工機牀、折彎機、焊機等。

在引進技術時,我們可以從外方的設備供應商那裏購買相同的設備,有時甚至是直接購買對方企業生產這些裝備的二手設備。

能夠購買到最合適的設備,這是不是比用自己的設備鼓搗簡單多了!

買技術可以獲得製造設備的全套材料體系標準。

在引進亞臨界火力發電技術時,我們就獲得了美國製造火力發電設備的ASTM材料標準和 ASME鍋爐和壓力容器規範的材料標準。

美國ASME鍋爐和壓力容器規範是一套完整的材料系列,每種材料都制定了嚴格的最高許用應力,是美國多年鍋爐試驗、設計和運行經驗的總結。

這種成體系的材料標準,是美國工業化的精華。

對比20世紀50年代我國從捷克引進中壓機組的製造技術和從蘇聯引進高壓機組的製造技術時,從蘇聯方面獲得材料相關資料的僅有幾份冶金標準,汽輪機方面還只有幾本材料性能試驗報告。

這完全無法與美國ASTM材料標準和 ASME鍋爐和壓力容器規範的材料標準這樣完整的、成套的材料標準相比。

我們國家曾經也想建立這樣完整的材料系列,但在當時是不可能的,沒有條件。

美國的ASTM材料標準、ASME鍋爐和壓力容器規範中的材料規程往往是一些基本要求, 西屋公司和燃燒工程公司的一些規定要比這些通用規程更具體,更結合生產實際,更能體現工廠的實際要求。

例如:按 ASME鍋爐規範中的材料規程要求,SA -210C鋼的含碳量應小於或等於0.30%, 燃燒工程公司焊接工藝要求含碳量應小於或等於0.27%,以保證焊接質量,在 SA -210C採購規程中作了規定,後來,我們通過實踐得知比較理想的含碳量應小於或等於0.25%。

製造成套火力發電設備使用材料的ASTM和ASME標準,是美國工業幾十年技術研發的經驗積累和總結,隱藏了工業化的秘訣。

這兩份材料標準告訴了我們在設計和製造亞臨界發電設備時,不同部位的材料需要達到什麼強度,合金成分是什麼等等。

西屋公司和燃燒工程公司的生產實踐更是進一步細化了這套材料體系,可以直接指導生產,對我們製造亞臨界火力發電設備的重要性不言而喻。

這些知識逆向測繪能夠得到嗎?

所以技術引進才是一個國家工業化正常的發展途徑。

改革開放後我們不僅引進了火力發電技術,鋼鐵工業寶鋼二期成套設備中的連鑄機、熱連軋機、冷連軋機等,汽車工業的重型載貨車斯太爾,固定電話網的程控交換機上海貝爾等都是技術引進項目!

在軍事工業領域,我們同樣也從西方引進了大量的技術,如斯貝發動機、L7型105mm火炮、艦用燃氣輪機等。

中國工業化的成功,從先進國家(早期是蘇聯和東歐,改革開放後主要是西方發達國家)引進技術發揮了重要作用。

技術比別人落後並不可怕,承認自己的落後也不可怕。

只有認清了差距,踏踏實實的向先進國家學習,掌握技術並追趕上來,這才是正確的態度。

為什麼引進技術這種發展模式很多國家學不了?

引進技術的發展模式比山寨的難度低多了,為什麼印度等國家不採用這種發展策略?

不是這些國家不願學,而是他們學不來!

引進技術、學習技術、掌握技術這種發展模式的絕對難度很高——門檻高!

印度、巴西、印尼、墨西哥等發展中國家不是不想學,而是根本學不了。

為什麼説這種模式難度很高?

掌握技術併成功實現國產化有三道門檻要跨過去!

第一道門檻,實現產品的製造(組裝)。

第二道門檻,建立配套產業鏈,提升國產化率。

第三道門檻,實現原料自給,進一步提高國產化率。

下面我們用具體的產業案例來説明引進技術這三道門檻的絕對難度。

第一道門檻,實現產品的製造(組裝)。

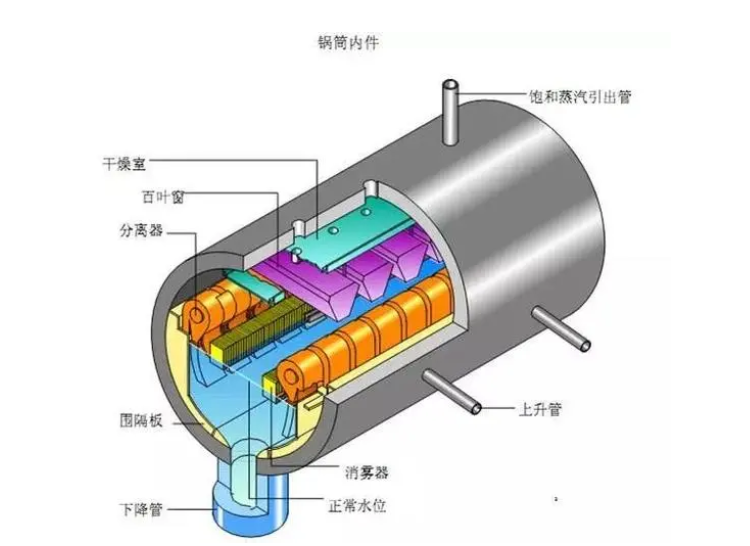

以火力發電成套設備中鍋爐主要部件汽包的製造為例。

汽包位於鍋爐頂部,是一個圓筒形的承壓容器。

汽包是鍋爐中組成水循環、進行汽水分離和蒸汽淨化的核心部件,是鍋爐中最笨重且價格最昂貴的厚壁承壓部件。

汽包不但承受很高的內壓,而且由於運行工況變化,還需要承受壁温波動產生的熱應力,因此汽包的筒體必須由很厚的鋼板製成。

當蒸汽參數達到亞臨界以上時,製作汽包筒體的鋼板厚度就已經超過了多輥筒卷板機的加工能力,需要在巨型壓力機上壓制。

為製造亞臨界壓力的鍋爐汽包,哈爾濱鍋爐廠增加了8000t油壓機,以壓制汽包筒體。

此外,還添加了配套的加熱爐、新的窄間隙焊機、焊縫磨銼機、汽包鑽孔設備等,哈爾濱鍋爐廠才具備汽包生產能力,才實現30萬千瓦和60萬千瓦鍋爐汽包製造的國產化。

要跨過第一道門檻,除了購買圖紙等技術資料,還必須對現有的企業進行技術改造,增添專用的設備才能達到製造引進設備的能力。

不僅是增添設備,對企業的相關人員進行製造技術、質量管控等培訓也是必要的。

製造門檻是三道門檻中最低的:涉及的企業數量不多,需要增加的投資也比較少,還算是比較容易跨過去。

第二道門檻:建立配套產業鏈,提升國產化率。

相比引進技術企業的改造(例如上海電氣集團、哈爾濱電氣集團),建立配套產業鏈的難度急劇上升!

建立配套產業鏈,不是改造一家或者少數幾家引進技術的企業就夠了,而是需要改造所有提供配套零部件的企業。

這些企業的數量級別多了不只一個量級,且涉及的範圍要廣泛得多。

建立配套產業鏈,牽涉到的企業數量多,需要增加的投資金額急劇上升!

我們以桑塔納的國產化為例,來説明建立配套產業鏈的難度。

上汽集團經過6年的艱苦談判與大眾集團在1984年簽訂了合資協議:雙方共同投資在上海建設一座轎車廠,設計規模為年產3萬輛桑塔納小轎車。

桑塔納小轎車是德國大眾公司開發的1982年才上市的最新車型。

合資轎車廠的圖紙是德國大眾提供的,生產設備也是德國提供的,德國大眾還派出了工程師來上海幫助指導生產。

桑塔納轎車的產品力非常強,國內根本不愁銷售。

但是桑塔納轎車的產量卻遲遲上不去,為什麼呢?

制約產量增長的瓶頸在哪裏?

瓶頸在中國汽車零部件工業體系:當時的中國還沒有配套的現代汽車工業產業鏈!

西德《鏡報》週刊1988年刊載的一篇文章,説“大眾汽車廠好像在一個孤島上生產,國內幾乎沒有任何配件廠、供應廠”。

中國的汽車工業經過三十多年的發展確實取得了很大的成績,但是我們與世界先進水平的差距太大了!

桑塔納的國產化過程充滿艱辛,但也擁有極為有利的條件。

1、德方對國產化工作十分支持。

大眾集團不僅提供了零部件產品的設計圖紙和工藝文件,而且還派出了技術專家指導國內零部件企業的生產,並負責最終的產品質量認證。

這相當於是手把手的幫助中國汽車產業鏈配套企業的發展。

2、國產化有充足的資金。

除了政府和相關企業的直接投資外,上汽集團經過政府批准設立了國產化基金:每銷售一台桑塔納轎車徵收2萬~2.8萬的國產化基金,這可是八十年代的2萬元。

從1986~1994年,共獲得了大約100億元的國產化基金,用於支持產業鏈企業的國產化工作。

3、國產化有政府的統一協調。

桑塔納轎車共有零部件1968項:其中上海大眾自制件376項,外協配套件1592項。

桑塔納轎車國產化的定點分佈情況:上海大眾佔18.4%,上海市佔53.3%,航空航天系統的企業佔12.3%,中國汽車工業總公司所屬企業佔8.8%,江浙兩省佔2.1%,全國其他地區佔5.1%。

桑塔納轎車的國產化工作是中央政府都關注的事情:1986和1987年受國務院姚依林副總理的委託,朱鎔基同志先後帶領中央各部、委、辦的有關領導到上海調查桑塔納轎車國產化的問題。

桑塔納的國產化涉及如此眾多省市、部門的企業,沒有政府的統一協調是無法在這麼短的時間完成的。

經過艱苦的努力,花費了鉅額的資金和數十年的時間,桑塔納的國產化率才得到不斷提高。

隨着國產化率的不斷提高,到1991年桑塔納轎車的產量達到35000輛,超過了最初協議的目標。

印度的技術引進就沒能跨過建立配套產業鏈,提升國產化率這一關!

20世紀60年代印度和中國都從蘇聯引進了米格21的技術,但是印度本土製造的米格21價格比直接購買貴了將近一倍。

印度未能實現零部件和材料的國產化是主要原因。

20世紀90年代,印度和中國又幾乎同時從俄羅斯引進了蘇27系列戰鬥機的技術和生產線:印度引進的型號是蘇30MKI,中國引進的型號是蘇30MKK。

中國不僅實現了蘇27系列戰鬥機的完全國產化,而且還改進了多個型號。

印度由於國產化能力低下,蘇30MKI總產量受制於合同和俄方零件供應嚴重不足,否則印度後來不會購買法國的陣風戰鬥機來補充空軍飛機的數量。

引進技術並不難,在國際市場上花錢就可以買到很多技術——但不是所有技術。

但是引進技術製造出的產品價格比直接購買成品的價格低,這就沒有幾個國家能做到!

所以我們看到大多數發展中國家都是直接購買成品,因為買技術對他們來説反而更貴——因為他們的工業體系不具備國產化的能力。

第三道門檻,提升原料自給率。

提升原料自給率能夠進一步提高產品的國產化率,但這涉及到更上游的產業鏈。

以30萬千瓦汽輪機轉子為例,汽輪機廠生產轉子的原料是重型機械企業生產的大型鑄鍛件。

火力發電設備用的轉子被稱為鍛件之王,是製造難度最高的鍛件之一。

火力發電設備使用的轉子包括汽輪機高中壓轉子、低壓轉子和電機轉子,這些轉子是整套發電設備的心臟,負責將能量從蒸汽轉化為電力。

一根30萬千瓦汽輪機的高中壓轉子直徑為1.2米,重25噸,需要用83噸鋼錠鍛造;

低壓轉子直徑為1.8米,重51噸,需用158噸鋼錠鍛造

火電機組用轉子鍛件的質量要求極高:

1、化學成分控制嚴格,特別是硫、磷和有害殘餘元素不能高,要求磷和硫控制在0.015%以下。

2、要求鋼中氣體含量低,其中高中壓轉子的含氫量應小於0.0001%。含氫高會導致鍛件產生白點(氫裂),含氧量高會導致夾雜物增多。

3、要求轉子不能有成分偏析,且沿整個截面必須鍛透。

生產質量要求如此之高的轉子鍛件,需要重型機械企業擁有從冶煉到鍛造各環節的先進設備。

鍊鋼必須裝備鋼包精煉爐、真空除氣裝置、真空澆注設備等。

鍛造必須裝備重型壓力機。

原材料的國產化,不僅考驗產業鏈的廣度,更是考驗了產業鏈的深度。

很多原材料的生產需要極高的技術難度,需要使用全球僅有的少數大型設備。

第三道門檻的難度也是隻高不低。

全世界的發展中國家掌握技術能夠達到這個程度的只有中國。

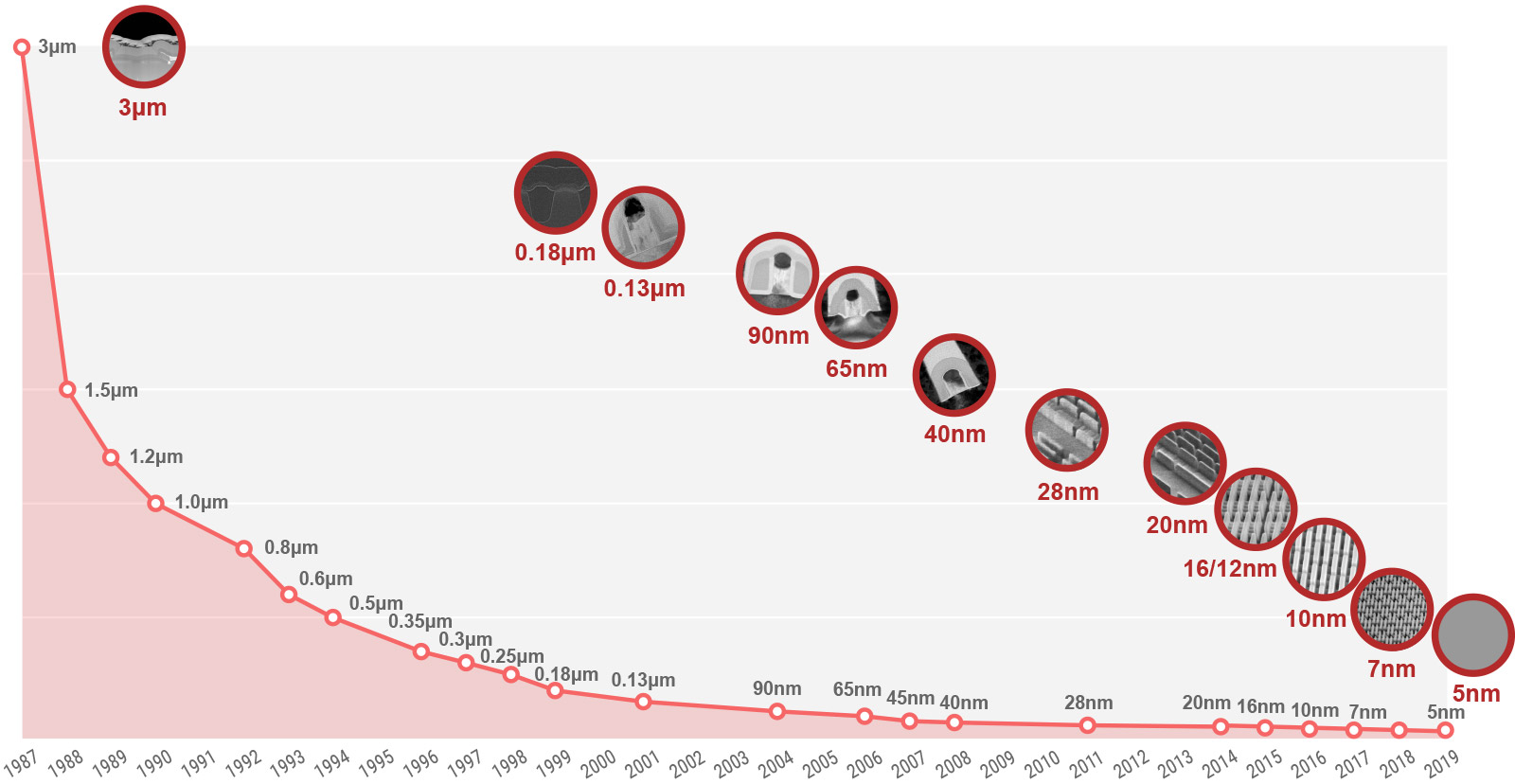

工業化的成功靠引進技術還不夠,還必須開發新技術

工業化的成功靠掌握引進技術還不夠,還必須要發展新技術。

因為技術是一直在進步的,如果不開發新技術就必然會落後。

在技術快速發展的領域更是如此!

最典型的產業案例是芯片製造業的摩爾定律:集成電路上可以容納的晶體管數目在大約每經過18個月到24個月便會增加一倍。換言之,處理器的性能大約每兩年翻一倍,同時價格下降為之前的一半。

上世紀80年代為了加快我國固定電話網絡的發展,我們從比利時貝爾引進了程控交換機技術併成立了合資企業上海貝爾。

經過努力上海貝爾成功提高了引進程控交換機的國產化率,降低了程控交換機的價格。

在這個過程中上海貝爾也得到了快速發展,2000年程控交換機的銷售達到1079萬線,居世界之首。

上海貝爾是中國企業掌握引進技術的代表,而“巨大中華”則是自主開發新技術的代表。

以華為和中興為代表的中國電信設備製造企業,在90年代先是成功開發了擁有自主知識產權的固定電話程控交換機,並通過“農村包圍城市”的市場策略站穩了腳跟。

在開發固網設備的同時,也緊跟技術和市場的發展趨勢開發移動通信設備。

1995年華為開始研究GSM(全球通)設備。

1998年華為的第一個GSM實驗局(內蒙古伊克昭盟)通過了國家鑑定, 並從1999年開始獲得大規模的商用。

在移動通信網絡設備的研發中,以華為和中興為代表的電信設備製造企業通過有效的研發逐步追趕上了世界領先企業,並在4G和5G時代實現了領先。

如果中國的電信設備製造企業不開發新技術,那麼移動通信的設備供應仍將受制於國外企業,就更談不上在4G和5G時代實現領先了。

中國掌握戰鬥機技術同樣是經過了引進技術-消化吸收-自主發展這樣的過程,時間跨度超過50年。

掌握第二代噴氣式戰鬥機技術:50年代從蘇聯引進米格17,米格19和米格21技術,改進殲7戰鬥機,獨立設計殲8戰鬥機;

掌握第三代噴氣式戰鬥機技術:90年代引進蘇27的技術,改進殲11戰鬥機,自主設計殲10戰鬥機;

開發第四代噴氣式戰鬥機:自主設計殲20隱身戰鬥機。

直到2011年殲20首飛成功,中國的戰鬥機技術水平才終於追趕上了世界先進水平,併成為全球少數幾個掌握隱身戰鬥機技術的國家。

一直到2023年,安裝渦扇15發動機的完全體殲20才開始露面。

掌握技術並追趕上世界最先進水平,需要付出的努力和時間可見一斑!

總結

工業化的成功在於掌握技術!

很多國家工業化不成功,不是他們不能山寨,而是他們沒有能力掌握技術。

不能掌握技術是這些國家無法工業化的根本原因!

由於不能掌握技術,因此也就更談不上開發新技術了。

這些國家即使有能力引進技術,在技術發展之後需要繼續引進。

印度就是如此!

印度和中國幾乎同時引進了米格21和蘇27的技術,但印度至今也沒能掌握引進的技術。

因此印度三代機的數量不足,不得不繼續花高價從法國購買陣風戰鬥機。

中國工業化的成功受益於“獨立自主、自力更生”理念的指導下對掌握技術的執著。

中國能夠掌握技術也在於能堅持長期進行技術研發。

以掌握亞臨界火力發電技術為例:

在引進技術前中國花了15年左右的時間在蘇聯技術的基礎上成功開發出了20萬千瓦超高壓火力發電機組。

在引進技術前,中國擁有掌握火力發電技術的人才體系,擁有開發火力發電技術的完整經驗,擁有製造成套火力發電設備的完整產業鏈體系。

這些基礎是建國前三十年的發展留下的寶貴財富。

在這個基礎之上,我們仍然用了近15年的時間才基本實現引進技術的批量生產。

在掌握引進技術之後,我們堅持開發新技術並最終實現領先。

中國工業化的成功不是偷來的,不是搶來的,是我們艱苦奮鬥的結果!