鞍鋼的涅槃重生_風聞

郭满天-经济史、产业史、技术史07-25 17:42

1994年底,劉玠被調到鞍鋼任總經理兼黨委副書記。

劉玠是我國著名的冶金自動化及信息工程專家,1997年當選為中國工程院院士。

調到鞍鋼之前,劉玠在武鋼工作了26年。從北京鋼鐵學院機械系研究生畢業後,他就被分配到武鋼。在武鋼,他一步步從鉗工、車間副主任、熱鋼廠廠長助理、廠長、設備副總經理,一直做到第一副總經理兼總工程師。

此時的鞍鋼困難重重!

按劉玠的説法:

“企業呈衰世之相,將萎之華,慘於槁木,面臨的嚴峻形勢大大出乎我的意料。

設備陳舊老化,已經有50年曆史的高爐經常被“開膛破肚”,多次維修;

合同嚴重不足,產銷率僅為80%;

陷入三角債泥潭,回款率只有65%,人欠我138 億,我欠人86 億;

資金斷流,已拖欠職工3個月工資,兩座高爐因沒錢買煤而停了下來,眼下就靠黨員集資7000萬元勉強維持生產⋯⋯”

鞍鋼為什麼會陷入困境?

90年代正是我國從計劃經濟轉向市場經濟的時期,國家對國有企業的管理方式也發生了重大的變化。鞍鋼作為共和國工業的長子,在體制改革的風濤巨浪中受到衝擊並不意外。

而技術裝備落後,生產成本高昂,鋼材產品缺乏競爭力則是鞍鋼陷入困境的直接原因。

1**、技術裝備落後,產品質量差。**

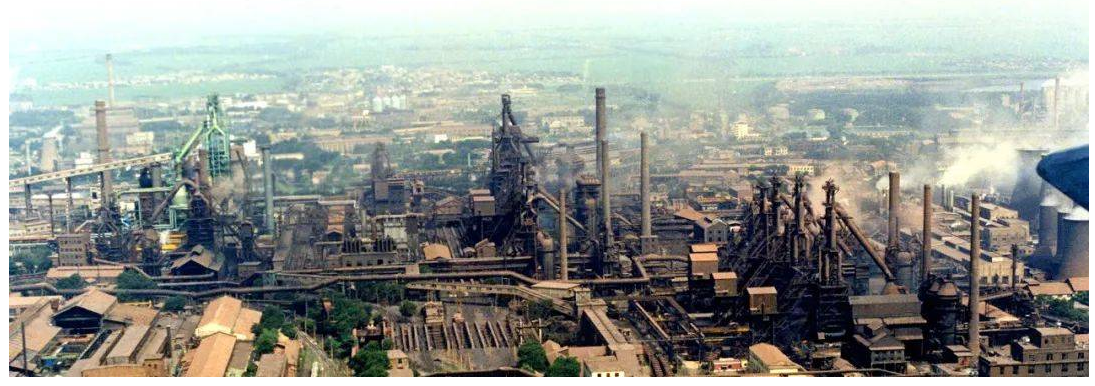

鞍鋼始建於1916年,是一個有80多年曆史的老鋼鐵企業。

自1949年以後的幾十年裏,雖然經過不斷改造,但是高爐、熱軋機等主要生產設備仍然是50年代的產品。

進入90年代,鞍鋼的鍊鐵、鍊鋼和軋鋼設備愈加顯得落後,鋼材產品的生產成本高、競爭力差,進入市場經濟後盈利能力大幅下降。

一是工藝落後的平爐鋼佔比高。1994年,代表落後工藝的平爐鋼佔鞍鋼鋼產量的62.97%,佔全國平爐鋼產量約40%;連鑄比僅為24.88%。

二是帶鋼軋機落後。鞍鋼生產鋼板使用的仍然是前蘇聯提供的1700mm 熱帶鋼軋機,這套軋機的產量仍佔全公司鋼材產量的40%,但是產品精度和品種規格已經遠遠不適應市場要求,無法與寶鋼和武鋼的產品競爭。

三是高爐設備技術落後,生鐵的生產成本高。鞍鋼的主要高爐仍是50年代初建成的高爐,70年代新建高爐的設備不成熟,技術經濟指標也不理想。

因為產品落後,使得鞍鋼的盈利能力低,缺少造血功能。

2**、鞍鋼沒有資金積累**

在計劃經濟時代,鞍鋼的利潤全部上交,沒有給企業留下發展的資金。

前鞍鋼集團總經理劉玠在總結時説,寶鋼是國家給了近200億元的資本金,武鋼是國家給了一條1700軋機,首鋼是國家給了一個產品的銷售權。鞍鋼是既沒有國有資本金,又沒有自銷權,而且又是一個老企業,給國家貢獻了700億的利税,剩下的都是落後淘汰的設備。

鞍鋼沒有資金積累是歷史和體制原因造成的,計劃經濟時代實行的產品統購統銷、資金統收統支使得鞍鋼手上沒有留下一分資金。

90年代後國家實行“撥改貸”,將對企業的投資從撥款改為貸款,增加了企業投資的資金成本。

鞍鋼的設備老舊,改造需要大量的資金,而缺少資金則是鞍鋼發展最大的命門。

3**、生產效率差,企業負擔重**

鞍鋼近50萬人,只靠800萬噸鋼、600萬噸材生存。

據統計,1994年,鞍鋼下轄16家醫院、20多家幼兒園、86家渡假村、32所中小學,殯儀館、消防隊、農場、牧場和公安局樣樣齊備,堪稱企業辦社會的典型。

除此之外,企業管理方式落後,思想觀念落後也是導致鞍鋼陷入困境的原因。

鞍鋼的改革

鞍鋼如何改革?

改革雖然有千頭萬緒,但無非是兩條路:開源和節流。

開源就是增加收入,節流就是減少支出!

開源就是改造企業的技術設備,生產更高質量和價格的鋼材;節流的重點是主輔分離和下崗分流。

這兩點都不容易做!

主輔分離和下崗分流

節流的主要途徑是分離輔業和減少員工。

劉玠為鞍鋼製定了一份“主輔分離”的總體改革實施方案,把傳統的、大而全的鋼鐵聯合企業通過資產重組、結構調整,組建為模擬以資產為紐帶、母子公司形式的鋼鐵企業集團。

鞍鋼主輔分離後,鋼鐵主業人數減少到7.4萬人,礦山、輔助生產部門、非生產部門、後勤服務部門分別組建成為二十幾個子公司和經濟實體。到了2001年底,鞍鋼全民在崗職工比1994年減少了5.24萬人。鋼鐵主業由10.57萬人減少到3.96萬人,減少了6.61萬人。全員勞動生產率幾乎翻了一番。

1998年起,黨中央國務院提出國企脱困要減員,下崗分流是企業脱困的必由之路,這為鞍鋼消除冗員提供了政策契機。

為了減員,鞍鋼鼓勵屆滿30年工齡和50歲的人,離崗過居家生活,退休工資不變,補助照發,還適當給一點補貼。由於條件優惠,工人很踴躍,鞍鋼一下子減了約2萬人。

同時,鞍鋼從1995年開始破除“幹部不犯錯誤就不能動”的觀念,破除了論資排輩的思想,對幹部隊伍管理實行“賽馬機制”,實行動態指標考核,末位淘汰。

不過,到了2006年前後,鞍鋼效益上來了,年平均工資由8000餘元漲到3萬多元。這時,已“居家休息”的職工不幹了,覺得被騙了,要求重新返崗,不給安排就上街遊行,遊行隊伍最多的時候達到三四千人。

為了平息事態,鞍鋼適當提高了退休人員的待遇和“居家職工”的補貼,對外招工時也優先考慮“居家職工”,這樣才逐漸把“居家職工”穩定下來。

這樣一場觸動數萬人切身利益的改革不會一帆風順。

關於劉玠的舉報信和負面議論不少。同時職工不僅不斷上訪,還把劉玠家圍了半年。

國家審計署為此專門派出工作組在鞍鋼調查了14個月,沒有發現劉玠的經濟問題。

多年後,鞍鋼工人評價説,劉玠讓鞍鋼人感受到了痛,但回頭看那是給鞍鋼“刮骨療傷”,最終痊癒後的鞍鋼振作起來了。

改革是痛苦的,改革的代價相當部分都由下崗的工人承擔了。

大量工人的下崗是90年代東北老工業基地一件不堪回首的往事,鞍山的下崗工人僅僅其中的一小部分。

但這又是一件不得不做的事,如果鞍鋼垮了對工人、對社會、對國家的衝擊更大。

鞍鋼通過改革涅槃重生,才有能力提高下崗工人的待遇,才能讓更多人有工作機會。

鞍鋼的技術設備改造

開源就是增強鞍鋼的造血能力,就是要讓鞍鋼的鋼材能夠賣出去,能夠賣出好價錢。

提高鞍鋼鋼材的質量,生產市場需要的緊俏鋼材產品就是鞍鋼技術設備改造的方向。

鞍鋼的技術設備改造主要包括三個部分:

1、平爐改轉爐。

2、改造軋機。

3、高爐的改造。

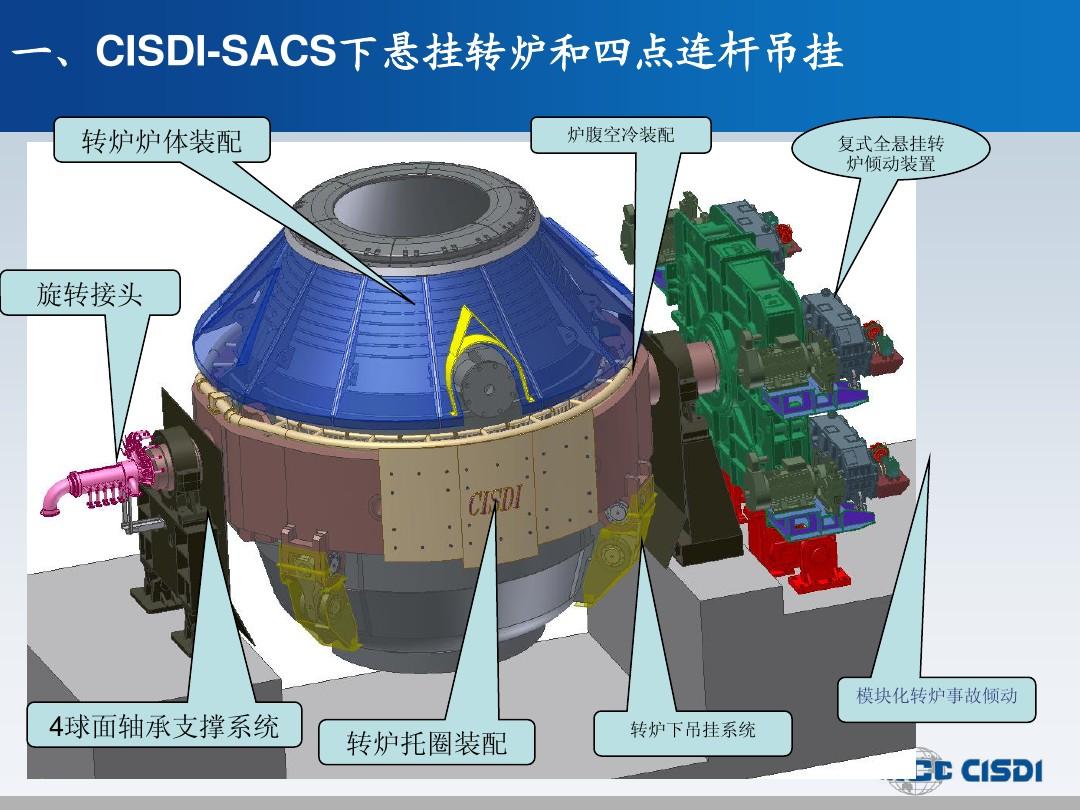

平爐改轉爐

平爐改轉爐,是投資最少,用時最短,產生經濟效益最快的技術改造。

為什麼要改造平爐?

鞍鋼共有三座鍊鋼廠,其中一鍊鋼、二鍊鋼廠都是平爐鋼廠,三鍊鋼是70年代建設的轉爐鋼廠。鞍鋼800萬噸的粗鋼產量中,兩座平爐鋼廠的產量超過500萬噸,而氧氣轉爐鋼廠的產量則不到300萬噸。

平爐鍊鋼工藝落後,而且要燒重油,重油當時不僅價格一路上漲而且難以購買。

因此鍊鋼的成本非常高,鋼的質量卻非常差,導致平爐鋼廠都處在虧損狀態。

根據鞍鋼的測算,轉爐鋼每噸的成本比平爐鋼低100元左右。鞍鋼每年的平爐鋼產量在500萬噸左右,僅此一項就可節省成本5億元左右。

鞍鋼平爐改轉爐的關鍵不在於技術設備,而在於低成本。氧氣轉爐鍊鋼技術50年代就已誕生,此時已經十分成熟,國內的企業也有能力製造相應的設備。鞍鋼考慮的重點是如何以最低的成本完成平爐改轉爐的目標。

1994年以前,鞍鋼的主要思路是在靈山開闢新區,新建一座全新的年產300萬噸的轉爐鋼廠,回過頭來再搞一、二鍊鋼改造。這樣做一是保證新鋼廠的技術先進性,二是改造期間不減產。但問題是投資規模太大,新建鋼廠投資概算為56億元,老區向新區送鐵水專用鐵路還需27億元。鞍鋼根本就拿不出這麼多錢來。

劉玠在參觀邯鋼時受到啓發:一般來説,平爐廠房高度18米,轉爐廠房則要30多米,所以以往平改轉就得重建。但邯鋼使用的小轉爐,完全可以放進鞍鋼原有的18米的平爐鍊鋼廠房去,就沒有必要重建廠房了。

因此,他決定在第一鍊鋼廠和第二鍊鋼廠建設容量100噸的氧氣轉爐來替代平爐,在原廠房外面接一個高35米的廠房建平爐,其它利用原來廠房的設備。

為什麼改成100噸的轉爐呢?當時也有爭議,有些專家説應當搞150噸或者更大的的轉爐。原來平爐300噸,分三次出鋼,每次100噸,所以原來吊車、鋼水罐、鋼水包都是100噸的。選擇100噸的轉爐可以充分利用已有的這些設備以減少投資,鞍鋼最缺的就是錢。

除此之外,鞍鋼還採用了多種方法減少投資:凡是鞍鋼公司內部能幹的工作決不外委,從設計到施工、設備製造等大部分工作是由鞍鋼自己完成。另外設計費不計入改造成本,工程所用鋼材按鞍鋼成本價供給,全民一類施工單位按三類取費,施工費和設備製造費用由甲乙雙方拿出預算,確定了預算金額基礎上再下浮20%。外委製造的設備實行招標,貨比三家。另外轉爐爐前的3台140噸 吊車全部利用現有吊車,節省資金。

從1996年開始,鞍鋼在不停產、少減產的情況下,用1年零9個月時間全部淘汰了鍊鋼系統原有的12座平爐,改造成了6座100噸 現代化轉爐,結束了鞍鋼長達64年平爐鍊鋼的歷史,完成了鍊鋼工藝上的變革。

此後鞍鋼又用4年的時間淘汰了模鑄工藝,改造和建設了8台連鑄機,拆遷了兩套初軋機,實現了100%全連鑄生產。

鞍鋼‘平改轉’的投資雖小,但是技術水平卻不低!

改造設計方案的起點高,一次規劃設計分步實施。鞍鋼的“平爐改轉爐”工程並沒有因為投資少,工期緊而降低轉爐的裝備水平和簡化工藝佈置。工程採用一次規劃設計,分步實施的原則,對已上馬的項目確保技術水平先進。對於今後要上而目前無條件上的項目內容在設計時就考慮預留,如副槍、復吹、鐵水預處理和爐外精煉等,這些都預留到二期和三期配套完善,填平補齊。同時與轉爐最重要的配套——連鑄部分也留到二期工程中。

‘平改轉’是鞍鋼技術改造的里程碑,使鞍鋼迎來了轉機,起死回生。

軋鋼系統的改造

鋼鐵企業最終的產品是鋼材,而鋼材是利用軋機生產的。

鋼板是鋼鐵企業產量最大、生產技術要求最高的產品,銷售價格遠高於建築用的螺紋鋼和線材。

鞍鋼技術設備改造的重點是軋鋼設備的改造,這是開源的核心。

自1997年5月份開始,鞍鋼分別完成了軋鋼系統代表性的4條生產線的技術改造,即1780熱軋線、1700中薄板坯連鑄連軋線(ASP)、1700冷軋酸洗-軋機聯合機組和重軌生產線的改造,從而使鞍鋼由設備陳舊、生產工藝落後的老企業,改造成為主體技術裝備和生產工藝達到國內先進水平,部分達到國際先進水平的大型現代化鋼鐵企業,極大地提高了其產品市場競爭力

1、建成具有世界一流水平的1780mm 熱軋帶鋼機組。

鞍鋼1780mm熱軋帶鋼軋機是國內自主集成設計的軋機,部分技術和設備“點菜式”引進,集合了日、美、德、加拿大的先進技術。

鞍鋼1780 熱軋帶鋼生產線於1999 年10 月建成,2000年5月正式投產, 年產熱軋板卷450 萬噸,工期31個月, 工程總投資42.5 億元,相當於寶鋼2050工程總投資的60%。

鞍鋼1780工程(即鞍鋼半連軋總體改造工程),起點高,難度大,速度快,投資省,成效好,創國內乃至世界上同類型帶鋼軋機建設史之最。

該項目集納了日、美、德、加拿大的先進技術。原計劃投資75.6億元,實際投資只有42.5億元,比引進一條相同生產線的投資低一半。

該項目適逢鋼材價格上揚,四年時間就收回了全部投資,1780項目因此被鞍鋼人戲稱為“印鈔機”。

2、建成1700中薄板坯連鑄連軋生產線(ASP)

在消化吸收1780機組的工藝技術基礎上,建成了國內第一條擁有自主知識產權,達到當代國際先進水平的1700短流程薄板坯連鑄連軋生產線,投資僅相當於國外引進項目的1/3。

1700mm 熱軋帶鋼機組於1999年3月破土興建,2000年11月30日全線熱軋生產,僅用20個月時間建成投產。

2006年1月,由鞍鋼總包的濟南鋼鐵公司1700中薄板坯連鑄連軋工程投產。鞍鋼成為中國第一家既輸出產品又輸出成套技術的鋼鐵企業,結束了中國冶金重大成套設備長期依靠國外進口的歷史。

3、冷軋酸洗-軋機聯合機組生產線。

鞍鋼新軋鋼股份有限公司在原四機架1676mm 冷連軋機和硫酸酸洗工藝佈置下,將其改造為酸洗-軋機聯合機組,即新建淺槽紊流鹽酸酸洗機組及0#機架( UC 六輥軋機),形成五機架冷連軋機組;新增軋機出口雙卷取及飛剪等設備,使酸洗線和冷連軋機相聯,形成酸洗-軋機聯合機組(實現無頭軋製工藝)。

該生產線於1999年4月興建,於2000年11月成功軋出第一卷冷軋板卷,僅用19個月時間建成投產,年生產優質冷軋板150萬噸。

4、重軌生產線。

鞍鋼的大型軋鋼廠是國家“一五”期間156個重點工程項目之一,由前蘇聯提供設備,在1953年12月26日建成投產,幾十年來沒有對其進行大規模改造。

為了適應鐵道部列車提速、新建準高速和高速鐵路對重軌的需求,鞍鋼完成了大型軋鋼廠重軌加工線改造工程,主軋機的改造於2002年底熱負荷試車,形成一條具有世界一流水平的重軌生產線。

2001年,鞍鋼鋼材產量802.2萬噸,其中板管產量562.2萬噸,板管比達到70.08%;而1995年生產鋼材518.04萬噸,其中板管產量340.96萬噸,板管比65.82%。

2001年板管產量比1995年增加221.24萬噸,板管比提高4.26%。

技術改造前的1996年主要生產技術指標為:

1、連鑄比31.67%;

2、板管比65.5%;

3、綜合成材率81.83%。

技術改造後的2001年主要生產技術指標為:

1、鍊鋼連鑄比100%,淘汰模鑄工藝;

2、板管比達到70.08%;

3、綜合成材率93.38%

至此,鞍鋼產品結構以冷熱軋薄板、熱軋中板和厚板為主,大中小型材和線材為輔的產品結構格局,向生產“專、特、優、精”的產品發展,立足兩個市場需求,提高其產品市場競爭力。

鞍鋼高爐的改造

鞍鋼鍊鐵系統大規模改造是自2000年開始的, 在短短5-6 年內對近100年老廠進行了全面改造, 並且取得了令世人醒目的成果, 同時也為振興東北老工業基地做出了貢獻, 積累了老廠改造的經驗。

鞍鋼計劃在短期內全部淘汰一、二排七座落後的小高爐, 在其原位置上新建兩座2580立方米 現代化高爐,2007年底前全部投產, 鞍鋼通過此次改造徹底淘汰舊的生產工藝與設備。

1、對7號和11號兩座2580立方米高爐進行完善性改造大修

2001年, 鞍鋼對1990年投產的11號高爐進行完善性大修。此次大修採用了全冷卻壁薄爐襯結構,擺動溜嘴, 輪法衝渣和軟水、密閉循環冷卻, 爐頂餘壓發電,霍戈文式內燃式熱風爐等先進工藝。改造後高爐的技術經濟指標達到先進水平。

2001年12 月份開爐後,2002年11號高爐全年實現了利用係數2.260 噸/立方米.d的好成績。

7 號高爐是1978年由7、8 號兩座小高爐合併興建的, 三鍾式爐頂, 礦車上料, 是當時國內最大的高爐。由於設備裝備水平不配套、原燃料質量滿足不了大型高爐強化生產的需要, 運行二十多年來, 技術經濟指標一直較差。25 年高爐平均利用係數僅為1.518噸/立方米.d,入爐焦比495kg/ 噸,高爐壽命短, 工人作業條件十分惡劣, 已成為鞍鋼提升鍊鐵技術水平的一個沉重包袱。

2003年9 月, 鞍鋼開始對7 號高爐進行為期一年的改造性大修, 同時對其附屬設施進行了配套改造。2004年9 月1 日高爐送風投產,高爐利用係數穩定在2.4噸/立方米.d左右, 主要技術經濟指標位居全國同類型高爐前列。

2、建設新1 號高爐

鞍鋼經過數年的技術方案論證, 確定在老廠區易地新建一座3200立方米的新1 號高爐( 2003年4 月投產), 以替代一排的四座高爐。

鞍鋼一排四座高爐(1#,2#,4#,9#)總容積為3540立方米 , 均為二十世紀初日本侵華期間為掠奪我國鐵礦石資源興建的, 歷經幾十年蒼桑, 由於受當時技術水平的限制, 工藝落後, 設備陳舊, 成本高, 質量不穩定, 環保條件極差。

新1 高爐易地建成替代一排高爐, 爐容略有減少, 產能變化不大。

3、在廠區西部新建了2 座3200立方米高爐

該工程歷時2 年, 於2005年12 月底前全部投產, 從燒結到軋鋼均為緊湊型生產線。

該生產線採用了當今世界先進成熟、可靠的工藝和設備, 開爐以來做到了生產穩定順行。同時, 鞍鋼停掉並拆除了一排4 座高爐, 將其所用焦炭供兩座新建高爐使用。

鞍鋼於2005年末停掉了一排4 座1000 立方米以下90 年曆史的高爐, “十一五” 開局第一年停掉二排3#、5#、6# 三座70 餘年歷史的舊高爐, 完成一、二排2 座2580立方米高爐建設, 鞍鋼高爐實現3 座3200 立方米和5 座2580 立方米高爐的格局。

鞍鋼的新生

2007年底,已將屆65歲的劉玠退休。

他在鞍鋼12年,通過改革和改造,讓鞍鋼經濟效益提高了30多倍,消化了142億不良資產,積累了510億淨資產。鞍鋼全部裝備舊貌換新顏。鞍鋼工人收入和税收均位居全國第一。

時任國務院副總理曾培炎曾批示稱:“鞍鋼成功地走出了一條改革改造以及自主創新之路。希望在我國鋼鐵工業由大到強轉變的進程中繼續發揮好國有大型企業的主導作用。”

此後鞍鋼繼續發展,在遼東半島中部的渤海之濱——營口鮁魚圈,建成了一座首個由我國自主設計、技術總負責,具有當代世界先進水平的新型沿海鋼鐵聯合企業。鞍鋼營口鮁魚圈鋼鐵項目是繼西部500萬噸現代化精品板材基地之後,鞍鋼全流程自主設計、集成、施工建成的又一座現代化精品鋼材生產基地,是鞍鋼自主創新取得的又一重要成果。

2008年9月10日,該分公司以1號高爐為標誌的一系列39個項目,一次順利開工投產,實現全線貫通。2009年5月1日,以2號高爐為標誌的二系列12個項目再次實現全線貫通。

2021年10月,擁有上百年曆史的鞍鋼、本鋼正式掛牌重組。

重組後新鞍鋼集團粗鋼年產能達到6300萬噸,位居國內第二、世界第三位。

形成“南有寶武、北有鞍鋼”的鋼鐵產業新格局。

鞍鋼為什麼能涅槃重生?

鞍鋼90年代的涅槃重生,既歸功於時任鞍鋼總經理劉玠大刀闊斧的改革和鞍鋼黨委的支持,也歸功於國內重型機械工業整體技術能力的提升。

鞍鋼的技術改造需要錢,而鞍鋼當時最缺的就是錢。劉玠在領導鞍鋼的技術改造過程中,將省錢發揮到了極致。不論是平爐改轉爐,還是建設熱軋機,都是在保證技術的前提下采取了最節約資金的方式。這是鞍鋼改造能夠成功的重要原因,也凸顯了劉玠院士的技術價值。

在鞍鋼開始進行技術改造時,國內的重型機械工業已經完成了寶鋼二期成套設備的製造,基本消化掌握了技術,有能力為鋼鐵企業提供具有世界先進水平的冶金設備。這是鞍鋼1780mm熱軋帶鋼軋機能夠自主集成、國內製造的原因,也是鞍鋼這套軋機成本顯著低於寶鋼2050mm熱軋機的原因。

鞍鋼高爐的改造、氧氣轉爐和連鑄設備的改造能夠如此順利也是如此。

鞍鋼技術改造的成功,還受益於中國這個大市場的整體環境。美國鏽帶的鋼鐵企業也面臨90年代鞍鋼同樣的問題,為什麼這些美國的鋼鐵企業不能通過技術改造重新煥發生機?因為美國的鋼鐵市場已經持續萎縮了三四十年,美國鋼鐵進行大規模投資改造能否收回成本是個問題。在中國就不存在這個問題,中國的鋼材消費保持了長期的快速增長,鞍鋼的產品只要生產出來就能賣出去,因此鞍鋼不擔心投資的回收問題。

鞍鋼90年代的技術改造,是中國掌握技術的體系,也是中國工業化過程的一部分。

參考資料:

1、劉玠,《鞍鋼改革與脱困的回顧和思考》。

2、劉玠,《改革鞍鋼,發展鞍鋼》。

3、《危難之時勇挑重擔——記鞍鋼總經理劉玠》

4、《鞍鋼志》

5、《鞍鋼60年回憶錄》

6、《鞍鋼人的故事》

7、《國資報告:帶領鞍鋼突圍的劉玠》

8、《中國重大技術裝備史話:寶鋼二期成套設備的製造》