美國人為什麼“支持”一家中國半導體設備公司?_風聞

酷玩实验室-酷玩实验室官方账号-08-21 08:36

7月底,日本限制23種半導體設備出口的新規生效,這些設備主要針對的是10~14納米及以下的先進製程設備。

上一次,我們給大家講了光刻膠國產化的緊迫性;這一次,我們就針對性地來講講半導體設備的國產化。

同光刻膠不同,中國有一些種類的半導體設備,已經跑出了一些頭部企業。

比如北方華創、中微公司等等,他們在2023年上半年的業績預告中,淨利潤同比預增100%以上。

因為美國對華出口管制的影響,中國國產的半導體設備銷售額已經增長到5年前的6倍。

原本很多半導體下游廠商用慣了進口設備,是不願意大費周章試用國產設備的。

但現在,因為美國的作妖,所有人都會考慮如果眼下正用的設備被卡脖子了該怎麼辦。

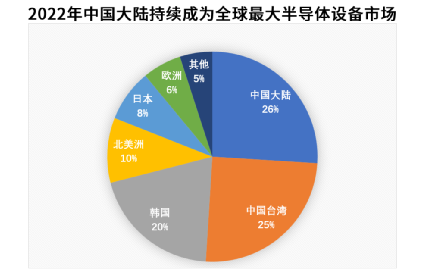

加上中國本就是全球最大的半導體設備市場,在過去的一兩年中,中國半導體設備國產化率快速增長。

2022年,在國內晶圓廠的招標項目當中,國產設備中標的比例達到了36%,這是史無前例的一個比例。

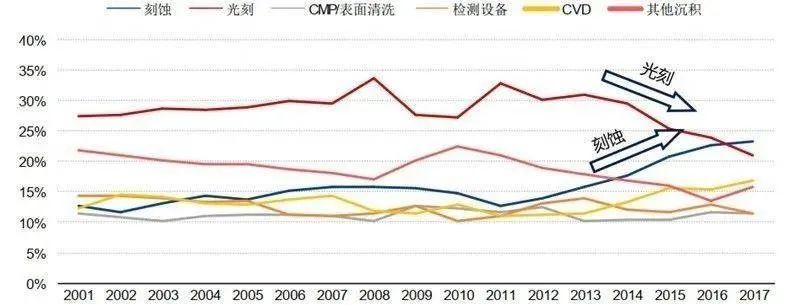

而這其中增長最顯著的,就是刻蝕設備。

説起這個,很多人覺得陌生,不如光刻機熟悉。

但事實上,刻蝕設備的市場規模早就超過了價值連城的光刻設備。

打個比方,從硅片到芯片,就像一張紙雕刻成了窗花。

化學薄膜沉積就是先做一層薄膜材料;

光刻機是在上面畫花紋;

刻蝕機是根據花紋進行雕刻的刀;

這樣三種機器輪番作戰,經過1000多步,就能做成現在幾納米先進製程中多達幾十層的複雜結構。

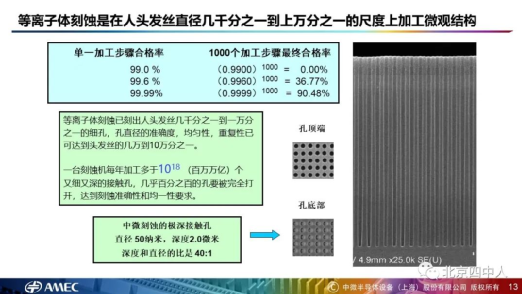

不要以為刻蝕的過程就比光刻容易多少。

為了加工芯片,一台等離子刻蝕機一年的工作量是加工10的18次方個孔,也就是100億億個孔,幾乎每個孔的刻準精度都要達到頭髮絲的幾千分之一到數萬分之一。

一塊先進製程的芯片,每一步刻蝕都要達到99.99%的準確率,經過1000多個步驟,才能達到90%以上的合格率。

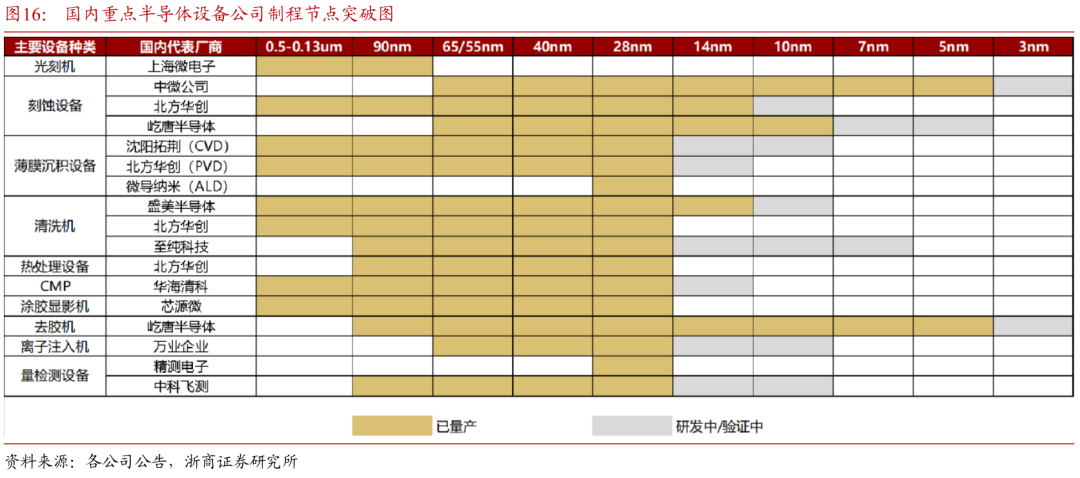

半導體制造流程中的三大關鍵正是——光刻、刻蝕、薄膜沉積,而在這其中,中國的刻蝕技術算是最早突破的,現在已經實現了5納米制程設備的量產。

而中國人能做到這一點,要感謝兩個人:中國半導體行業的功臣江上舟和中微公司的掌門人尹志堯。

**“我是個癌症病人,只剩下半條命了。**哪怕豁出命去,也想為國家造出光刻機、等離子刻蝕機來,我們一起幹吧!”

江上舟,時任上海市經委副主任兼國家中長期科學和規劃重大專項組長,他是尹志堯的學弟——二人都是北京四中畢業的。

2004年,為了勸這位老學長回國,他使出了渾身解數。

尹志堯後來説:直到今天,我還是認為,沒有江上舟就沒有中微這家企業。

在創辦中微之前,尹志堯先後在中科大、北大和加州大學洛杉磯分校取得了本科、碩士和博士學位。在美國讀書期間,他被英特爾邀請,協助美國泛林半導體測試他們生產的介質刻蝕機。

測試完,尹志堯直言不諱地説,泛林的技術有待改進,還提了很多建議。

結果英特爾不僅沒有惱羞成怒,反而邀請他進入了英特爾的中心技術開發部,加入刻蝕機研發團隊。

不出所料,在英特爾待了兩年,他就加入了泛林,主導研製了一款“彩虹號”氧化物刻蝕機,成了泛林的拳頭產品,幫助泛林在20世紀90年代成為全球規模最大的刻蝕機公司,市佔率達到40%。

1991年,在泛林內部動盪之際,美國應用材料公司將尹志堯招入麾下,他在那裏工作了13年,擔任過等離子體刻蝕機事業羣總經理,到他退休的時候,應用材料已經取代泛林,成了刻蝕機市場的第一名。

在此期間,他還協助日企東京電子製作刻蝕機。

這些刻蝕機巨頭的崛起背後都有他的功勞。

在硅谷闖蕩的20年裏,他在半導體行業積累了86項美國專利和200多項國際專利,被譽為“硅谷最有成就的華人之一。”

2004年,尹志堯回國創立中微公司,專門研發刻蝕設備,走的時候,他沒有攜帶一張紙的技術資料。

有人問他,為什麼60歲還要回國創業。

尹志堯説:

“我是一箇中國人,在中國得到了很好的教育,也有十多年的生產和研發的工作經驗。去美國的時候已經36歲了,我總覺得缺些什麼東西——對祖國的欠缺,**應該給自己的國家做事情。**我們家前面三代都是學成回國報效祖國的,參加了民主革命和社會主義建設,所以我一定要效仿前輩的精神。所以就回國工作了。”

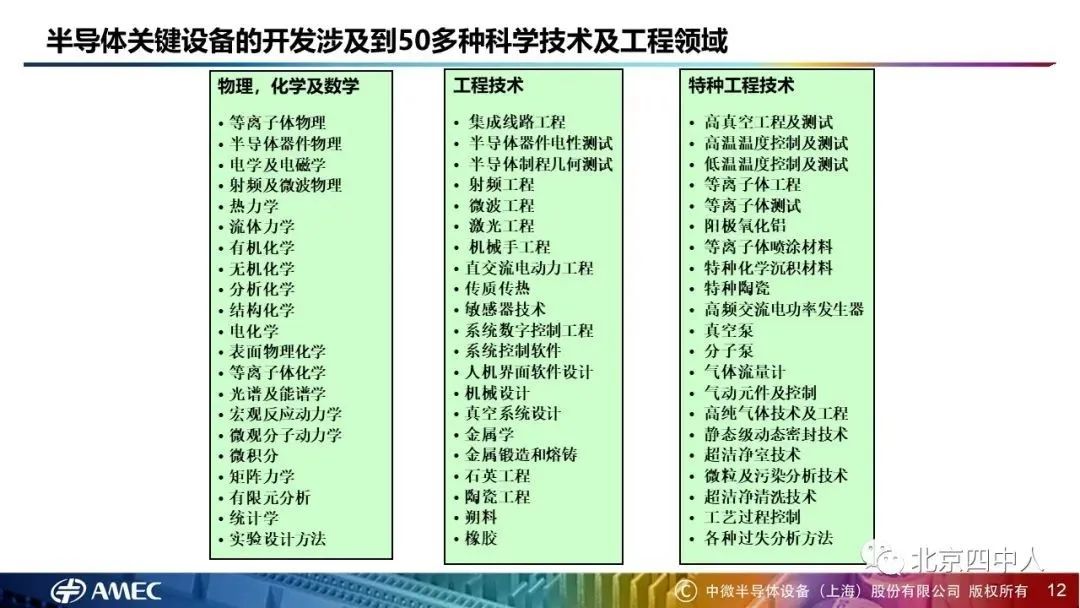

結果回國以後他發現,人才問題十分嚴峻。集成電路要綜合50個學科的知識,涉及機械設計、強電、弱電、軟件設計、工藝過程、材料科學等等。

尹志堯不禁發問:“我們有着世界上最多的大學畢業生,卻找不到幾個半導體可用人才,實在説不過去,我們的人才都哪兒去了?”

人才緊缺,中微就從物理、化學、自動化、材料、機械這些專業裏招聘,經過十幾年的培養,其中很多人已經成了頂樑柱。

一點一點解決內部的人才和知識問題,又面臨着外部的知識產權挑戰。

花了3年時間,他們把中微第一代刻蝕機研發成功,結果他的老東家應用材料就以竊密為由,把中微告上了法庭。

理由是:中微30多人是從應用材料出走的,用了這麼短時間做出這麼好的設備,一定盜取了原公司的商業機密技術。

尹志堯義正辭嚴地告訴他們:

我承諾過不會把美國技術帶回中國,我們在中國做的肯定不一樣,而且會做得比你們更好。

比方説,等離子體刻蝕要解決等離子源的問題,回國後尹志堯團隊提出一個新概念,用甚高頻(頻帶由30MHz到300MHz的無線電電波)和低頻的交流射頻一起放在下電極,產生一個甚高頻耦合的反應離子刻蝕。中微率先採用了這個技術,後來外國公司紛紛跟進。

原來在研發過程中,尹志堯就帶着團隊研究了競爭對手的3000多件專利,避開了所有雷區,自己還申請了1000多件專利保護,甚至都清楚對手可能在哪些領域對他們發難。

面對訴訟,中微公司自掏腰包2500萬美元,請了美國最好的專利律師徹查員工電腦和600萬份文件,自證清白。美國老東家也要對等地查,電腦中有沒有中微的文件。結果證明了中微的清白。

最後老東家打不過了,選擇跟他們和解,甚至還説以後可以合作。

在2007~2021年期間,尹志堯和中微同老東家泛林、應用材料等幾大巨頭打了4場大官司,沒有一次是對方勝訴。

研發半導體設備非常燒錢,但中微得到了國家的鼎力支持,這裏面的“國家”不只是中國,甚至還包括美國。

2014年,中微成為國家半導體大基金的第一個被投企業,一次拿到了4.8億人民幣。

2015年,眼看着中國人用自主技術做出來的刻蝕機將達到國際先進水平,再進行封鎖已毫無意義,於是美國商務部宣佈解除對中國出口等離子體刻蝕設備的限制。

公告中是這樣説的:

“在中國已經有一家非美國的公司有能力供應足夠數量以及同等質量的刻蝕機,繼續維持現在的國家安全出口管制已達不到其目的了。”

他們説的,正是中微。

此後,中微的發展一日千里。

2018年,中微率先突破5納米刻蝕技術,在業界引發轟動。

一些自媒體直接宣佈“中國突破5納米芯片製造工藝”,搞得尹志堯也很苦惱,因為5納米刻蝕機只能完成5納米制程工藝中的一個環節。

2020年,中微公司的5納米刻蝕設備進入台積電先進製程產線,現在已經成為了台積電五大等離子體刻蝕設備廠商之一。

中微公司是大陸唯一向台積電供貨的半導體設備商。

時至今日,不誇張地説,全球有一半的刻蝕設備都是由尹志堯參與或主導開發的。

也是在2020這一年,中微公司在科創板上市,在第一批上市的企業中,第一個達到千億元市值,給上海市政府和國家大基金的投資賺回了20倍的回報。

作為一家有“公家”投資背景的民營企業,中微很有趣的一點就是——全員持股。

尹志堯還記得公司市值突破1000億元的時候,全公司700多人,其中一半的人身價超過1000萬,剩下的人只要不是剛來的,全都有百萬身價。

從創業的第一天起,用他的話來説,公司就實行了“徹底的社會主義分配製度”,連開車的司機和看門的招待員都有股票,而尹志堯本人持股不到1%。

這也是他在美國工作幾十年,從那些先進的半導體設備公司中學到的一大寶貴經驗。他待過的英特爾、泛林、應用材料三家公司都是從第一天開始就全員持股。

這或許也是企業留住人才、長期保有高水平作戰能力的一大武器。

2021年,尹志堯在採訪中透露,中微5納米以下刻蝕機Alpha原型機的設計、製造、測試及初步的工藝開發和評估等系列工作已經完成。

也正是因為在技術路線上頻頻做出了正確的選擇,積累了足夠的實力,中微已經成為中國半導體設備行業一道亮麗的風景線。

但是我們依然要清醒地認識到兩大問題:一是行業像中微這樣的企業鳳毛麟角,他們還不夠多、不夠大、不夠強;二是即便設備企業實現了設備整機的國產化,其中還有一部分(關鍵)零部件,以及生產零部件的原材料沒能實現國產化。

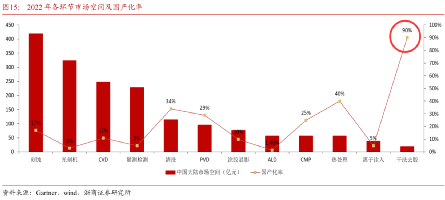

半導體設備國產化一個大體上的規律是:市場規模越大的設備領域,國產化率相對更低,市場規模越小的幾個領域,國產化率相對較高。

國產化率最高,達到90%的設備是幹法去膠設備,也是相對比較容易的一種,其他設備國產化率均不超過40%,有的只有個位數。

可喜的是,各類設備(除了光刻機以外)基本全部覆蓋了28納米的成熟製程,正在向先進製程提速進軍中。

但是如果再深入一步,考察中國半導體設備的核心零部件,國產化率不足10%。

可以説零件國產化進程滯後於設備。

比方説做薄膜沉積的時候要用到PECVD(等離子體增強化學氣相沉積)設備,這種設備可能已經整機國產化了。

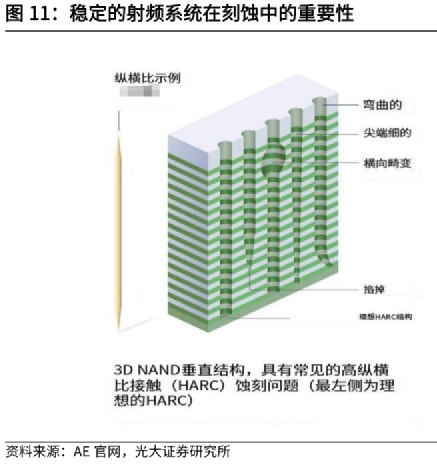

但PECVD設備中需要用到射頻電源,這個東西很重要。

如果射頻系統不穩定,那麼刻蝕過程中可能出現各種缺陷。

國產射頻電源主要用在工業低端設備中,半導體射頻電源主要由美、日、德企業壟斷,也有英傑電氣、恆運昌、北方華創等企業推動了射頻電源的國產化。

但即便如此,中國射頻電源中要用到的晶體管大多都是國外進口的。

除了射頻電源以外,半導體的核心零部件還有閥門、磁流體、腔體、電源、泵等等。

如果要想真真正正不被“卡脖子”,我們要做的工作不是以“年”為單位來計算的,至少也得是“十年”之功。

當年為了做成EUV光刻機,荷蘭阿斯麥公司用了20年,花了200億歐元,也就是1500億人民幣。

現在做刻蝕機和薄膜的幾家企業,每年的研發經費都在10~20億美元的水平。

阿斯麥最貴的一台光刻機可以賣到2億美元,而中微的刻蝕機是400萬美元一台,這已經是中國能拿得出手的最高端的半導體先進製程設備了。

所以説,大家不能心急,我們要從芯片國產化、設備國產化、零部件國產化到原材料國產化,一步一步來。

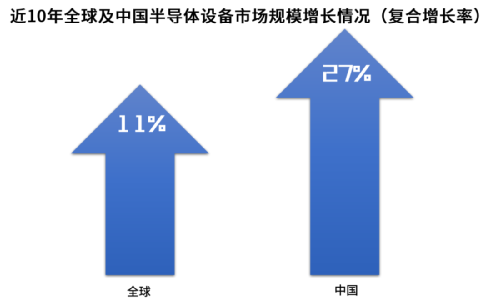

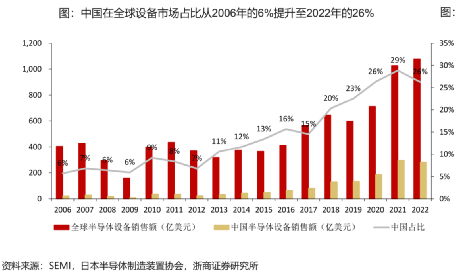

畢竟我們已經連續三年成為全球最大半導體設備市場,佔全球銷售額的26%。為了這個市場做國產化,我們動力十足。

從2008年到2022年,中國半導體設備銷售額從17億元增長到了593億元,但國產設備只佔到國內設備採購的15%左右。

如果想實現進一步突破,中國電子專用設備工業協會副秘書長李晉湘表示,我國半導體設備廠商正面臨三個挑戰:

一是缺乏某類設備,還不能形成體系化生產流程;

二是設備齊全,但無法滿足特殊的工藝要求;

三是設備和工藝雖然完善,但關鍵工藝依然不穩定、不可靠。

同光刻膠等半導體材料一樣,不是説做出一台設備來,就是完成了國產替代,而是還要經過數年的客户試用、反饋、修改、迭代,再試用、小規模量產、大規模量產等一系列步驟,才能一步步完成國產設備對進口設備的替代。

在半導體領域,從0到1很重要,但從1到N同樣重要。

一條半導體生產線的投資金額動輒就是上百億美元,當中至少需要3000台設備,我們的國產替代要一台一台、一種一種地去做。

流水不爭先,爭的是滔滔不絕。