攀鋼發展史_風聞

郭满天-经济史、产业史、技术史10-05 17:15

#新中國鋼鐵工業發展樣本——攀鋼

攀鋼在中國鋼鐵工業發展歷史上的地位

1、攀鋼是三線建設中最大的項目之一,是三線建設的主要成果。

2、攀鋼完全依靠國內的技術力量設計、裝備、建設而成,是中國鋼鐵工業技術能力完全形成的標誌。攀鋼的大型鋼鐵成套設備中有相當部分是國內裝備製造業首次設計、製造,是中國掌握百萬噸級鋼鐵生產成套技術的標誌。

3、攀鋼的建成顯著改善了國內鋼鐵工業的佈局,是我國在西南地區的首個大型鋼鐵生產基地。

攀鋼的建設過程

攀鋼所處的攀西地區是中國乃至世界礦產資源最富集的地區之一,是我國第二大鐵礦區,藴藏着上百億噸的釩鈦磁鐵礦資源:釩資源儲量佔中國的52%,鈦資源儲量佔中國的95%,同時還伴生鈷、鉻、鎳、鎵、鈧等10多種稀有貴重礦產資源,綜合利用價值極高。

建設攀鋼是黨和國家為開發攀西資源、改變我國鋼鐵工業佈局、建設大三線作出的重大戰略決策。

三線建設是20世紀60~70年代中國以加強國防為中心的戰略大後方建設,是國防建設和國家經濟建設的重要組成部分。按中央軍委當年的定義,將全國的國土按照距離邊防和海防的遠近,劃分為三部分。其中“三線”是指烏鞘嶺以東,京廣鐵路以西,雁門關以南,韶關以北的廣大地區。從行政區劃上説,三線地區基本包括了屬於內地的四川(含今天的重慶)、雲南、貴州、陝西、青海、甘肅和寧夏7個省區,以及山西、河北、河南、湖南、湖北、廣西等省區中靠近內地的一部分。習慣上將西南和西北地區稱為“大三線”,而各省份靠近內地的腹地俗稱“小三線”。

從1964年到1980年,在長達16年的時間裏,“三線建設”是全中國的“天字第一號”工程,是壓倒其他一切的重中之重。在此期間國家在“三線建設”上的投入達2052.68億元,佔同期全國基建總投資的39.01%。

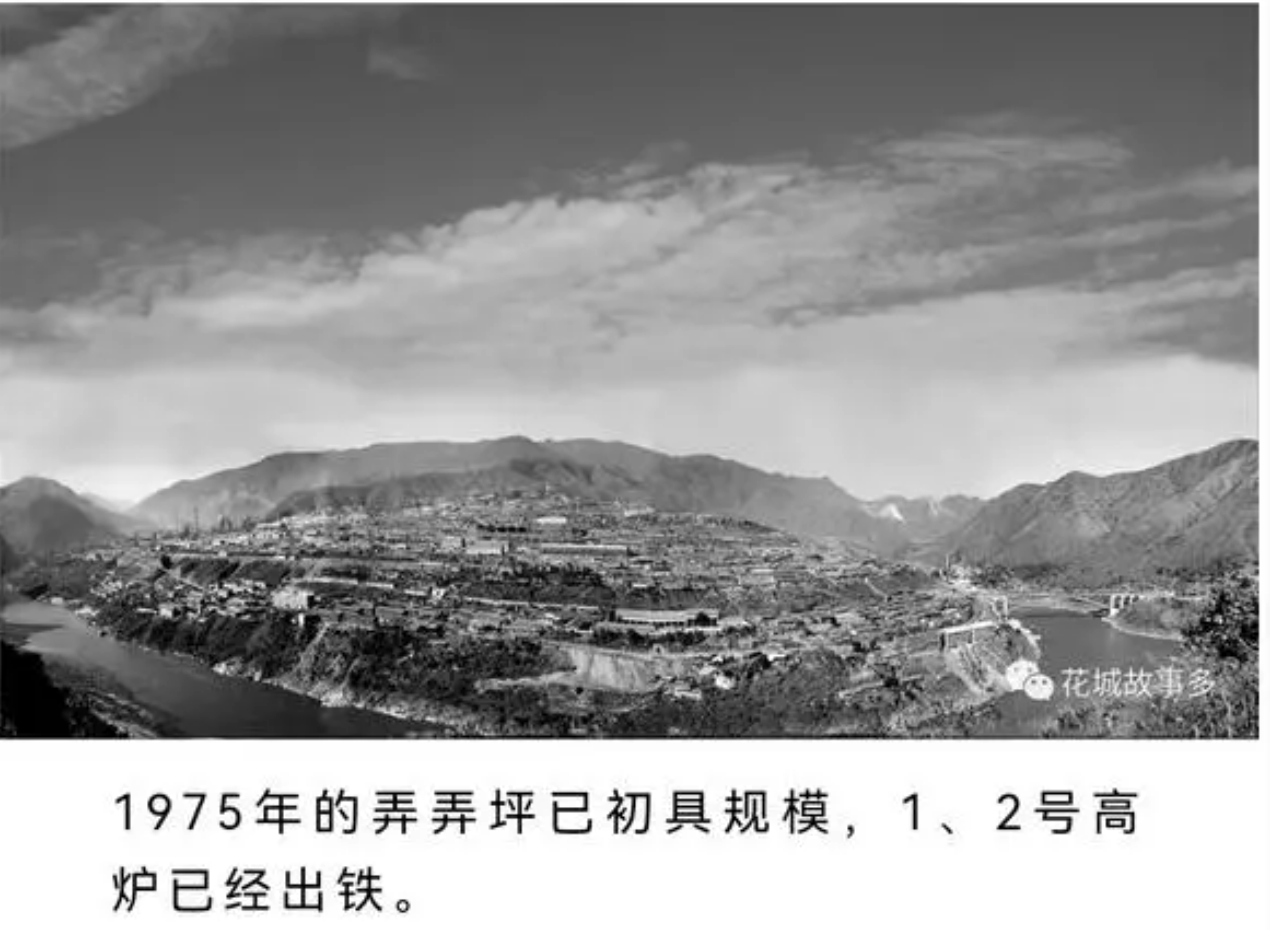

攀鋼是三線建設的代表項目之一:始建於1965年, 1970年出鐵,1971年出鋼,1974年出鋼材,結束了我國西部沒有大型鋼鐵企業的歷史。攀鋼一期建設的總投資為17.2億元。

攀鋼建設成果

攀鋼是依靠我國自己的力量建設起來的大型鋼鐵聯合企業。自1964年籌建到1985年,經過建設發展,已擁有石灰石礦、燒結、焦化、鍊鐵、提釩鍊鋼、軋鋼,以及動力、氧氣、檢修、運輸等輔助系統共43個二級廠礦(單位);有機關職能部門和專業處(室)36個。佔地面積1070萬平方米,建築面積248.4萬平方米。固定資產原值16.9億元,淨值13億元,工人總數50,586人,各類專業技術人員5231人。

經過一期的建設,到1985年攀鋼的設備總重量為14.2萬噸。其中採礦、選礦和燒結設備1.6萬噸,鍊鐵、鍊鋼、煉焦設備3.6萬噸,軋鋼設備3.0萬噸,輔助設備4.1萬噸、其他設備2萬噸左右。擁有各種設備18,252台(套)。其中,專用設備987台(套)、通用設備17265台(套),國內製造97%,國外引進的3%。

**鍊鐵能力:**攀鋼有1000立方米高爐1座,1200立方米高爐2座,設計年產鐵160~170萬噸。1979年生鐵產量超設計能力,1985年產鐵176.71萬噸;

**鍊鋼能力:**鍊鋼有120噸純氧頂吹轉爐3座,設計年產鋼150萬噸。1980年粗鋼產量超設計能力,1985年產鋼162.32萬噸;

有120噸霧化提釩爐2座,設什年產釩渣8,99(摺合量)萬噸。1985年產釩渣6.4萬噸;

**軋鋼能力:**有1150毫米初軋機1套,設計年開坯能力150萬噸,1985年軋鋼壞148萬噸;

軌梁軋機1套,組成重軌、型鋼,方圓鋼三條生產線,設計年產鋼材90~110萬噸。1980年超設計能力,1985年產鋼材93.6萬噸;線材軋機1套,設計年產6.5毫米線材20萬噸。

**配套產品產能:**其配套的有130平方米燒結機4台,設計年產燒結礦400萬噸;36孔大容積焦爐4座,設計年產焦炭144萬噸;6000立方米/時製氧機4台,設計年產氧氣1.25億立方米。

鐵路運輸設計總量1568萬噸,1985年完成2476.8萬噸,超設計58%。

攀鋼一期設計產能為:生鐵160~170萬噸;鋼錠150萬噸,鋼坯125萬噸;鋼材110萬噸(含重軌50萬噸,型鋼48萬噸,方圓鋼12萬噸);釩渣8.9萬噸

攀鋼的設計全部都是國內的機構承擔的

攀鋼的設計全部都是國內的機構承擔的,而建國初期鞍鋼、武鋼、包鋼都是蘇聯幫助設計的。攀鋼一期工程的設計單位:

1、重慶鋼鐵設計研究院承擔了鍊鐵、鍊鋼、初軋、軌梁等主要項目以及全公司公用設施的設計;

2、長沙黑色冶金礦山設計院設計採礦、選礦、燒結系統以及石灰石、白雲石、粘土礦等輔助原料基地;

3、鞍山焦化耐火材料設計研究院設計焦化、耐火材料和焦油、白雲石系統;

4、建工部西南給排水設計院設計給、排水及淨化系統;

5、鐵道部第二設計院設計鐵路編組站(103火車站)及廠內鐵路、信號系統;

6、東北電力設計院和西南電力設計院設計兩個總降壓變電站和送至廠內110千伏高壓輸電線路;

7、上海機電產品設計院等單位設計120噸轉爐等主要設備;

8、攀枝花市部電局設計管理電話系統。

攀鋼的冶金主體生產設備全部是我國自己研究、設計製造的

1965年6月,一機部副部長沈鴻,冶金部副部長徐馳,在北京香山主持召開設備訂貨會議,指定了攀鋼各種設備的製造企業。

為攀鋼製造設備的廠家遍及全國各省、市、自治區。其中瀋陽、上海、富拉爾基、大連、武漢、杭州、太原等地的十多個單位為攀鋼承擔了燒結機、軌梁軋機、翻車機、堆取煤機、氧氣頂吹轉爐、鼓風機、液壓脱錠吊車、蒸汽鍋爐等大型設備的製造。

這些大型設備既要技術新,又要符合山區建設特點。攀鋼的生產設備不是蘇聯產品的簡單仿製,不僅技術要求比蘇聯產品更高,而且必須符合攀鋼的特定需求,需要各製造企業根據攀鋼的需求專門設計和製造。

各廠家通過三四年的時間,實現了提前和按期交貨。

攀鋼設備有以下特點:

1**、大型化****:** 攀鋼投產初期,國內最大的燒結機是75平方米,燒結機所用的抽煙機是6500立方米/分;純氧頂吹轉爐是30噸,脱錠吊車的脱錠能力為225噸;焦爐高度4.3米,每孔裝煤量為13.5噸,每孔年產焦碳為7317噸。而攀鋼採用的130平方米燒結機、12000立方米/分抽煙機、36孔大容積焦爐、120噸的氧氣頂吹轉爐、350噸和500噸的液壓脱錠吊車等主要設備是國內鋼鐵企業當時所沒有的,在我國黑色冶金史上,其裝備水平也是一大飛躍。

2**、國產化****:** 攀鋼的主要設備97%是國內自己設計製造的,僅有3%的進口設備也是利用國內庫存。如動力廠2台捷克製造的216,000立方米/時汽輪鼓風機,鍊鋼廠3台聯邦德國製造的180噸/50噸/15噸雙梁橋式起重機,氧氣廠1台日本製造的6000立方米/時製氧機等。

3**、首次設計製造的設備多:**60年代的國際國內環境決定我國鋼鐵工業的發展必須自力更生。因此,從1965年到1966年之間,我國工程技術人員、幹部和工人組成了“三結合”設計小組,通過開座談會,徵求多方意見,對攀鋼的大型設備進行了設計製造。由瀋陽重型機器廠、長沙礦山設計院、西安重型機械研究所和四零公司等組成的聯合設計組,為攀鋼首次設計製造成功了130平方米燒結機、 KL—1型堆取煤機、36孔大容積焦爐、推焦車、攔焦車、熄焦車、裝煤車、煤氣交換機、120噸轉爐、350噸和500噸液壓脱錠吊車等十餘種大型設備。

攀鋼設備攻關和投資改造

攀鋼在建成投產後,鍊鐵、鍊鋼、燒結、焦化等主要生產廠礦事故頻繁,生產處於十分被動的局面。主要問題是:

1、首次製造的設備缺陷多。攀鋼97%的設備是我國自行設計製造的,其中一部分設備是大型設備,且機械化、自動化程度較高,屬國內第一批產品,因而從一定意義上講,它具有試製性質。如堆取煤機,是我國大型新制設備,120噸氧氣頂吹轉爐、130平方米燒結機、12000立方米/分抽煙機,均是當時國內最大的冶煉設備。因此,新產品的第一次使用,所存在的一些問題自然在生產實踐中暴露出來。

2、工藝流程設計與實際有一定差距。攀鋼廠區建設受地形狹窄之影響,給工廠的佈局和大型設備的擺放帶來了許多困難,一些技術問題在投產前難以完全解決。

3、在冶煉技術上存在一些問題。攀鋼所用鐵礦是高鈦型釩鈦磁鐵礦,用普通大型高爐冶煉這種礦石,國內外尚無先例,沒有成熟的經驗借鑑。雖然在投產前做了大量的試驗研究工作,但小試驗同大生產必然存在一定距離,因而一些矛盾和問題不可能全部暴露和被人們所認識。

4、攀鋼建設處於“文革”時期,一些錯誤指導思想導致建設存在一些問題。“設計革命”的一些“左”的做法造成某些設計不合理;人員培訓工作受到一定影響;原來老企業的一些規章制度廢除了,新的規章制度又還未建立;一些技術權威靠邊站,因而,在投產後的生產過程中也出現了一些問題。

針對設備問題,原冶金部副部長高揚文同一機部聯繫,請其協助攻關。經冶金部和一機部商定,於1973年4月22日至5月7日,在攀枝花召開了“攀鋼設計、製造、使用三結合現場經驗交流會”。參加會議的有一機部、冶金部、部分高等院校、設計、施工、科研等74個單位199名代表。會議期間,調查了攀鋼設備的質量情況和存在的問題,在總結交流經驗,充分肯定攀鋼設計、製造方面的成績後,經過認真分析,找出設備存在的問題94項,其中比較突出的問題10項,並指出這些問題產生的原因:除大部分屬於設計製造質量不高外,有的屬於工藝設計不合理和產品選型不當,有的屬於安裝問題。因此,會議期間針對10個關鍵項目,分別組成了10個攻關小組和5個專業小組,制定瞭解決問題的措施、辦法,提出了時間要求,落實到有關單位。至此,一個大規模的設備攻關開始。

經過設備攻關,攀鋼主要生產設備所存在的重大缺陷,得到了不同程度的解決和改善,使生產不斷走向正軌。從1970年7月到1977年底,共解決重大設備缺陷1577項,但設備中仍然潛伏着不少問題,使生產、安全、環保受到影響。主要生產廠礦的設備沒有達到設計水平,質量也不過關;環保與國家要求有很大差距,致使鋼廠轉爐污泥(黑龍)出煙塵(黃龍)、爐襯油磚粉化(白龍)的“三龍”未能鎖住;燒結、焦化、鍊鐵等廠的粉塵有害氣體還到處飛揚散發,損害職工和市民的身心健康;能源消耗很高,1978年,噸鋼可比能耗達1600公斤,噸鋼綜合能耗也在2000公斤左右。

上述問題的存在,很大程度上是由於設備引起的,因此在設備攻關後,攀鋼繼續進行了設備的更新改造。抓設備的更新改造促進了生產的發展。1979年,大部分廠礦的產品產量、質量達到和超過設計能力,為攀鋼的發展創造了技術條件。

攀鋼建設和達產對中國鋼鐵工業的意義

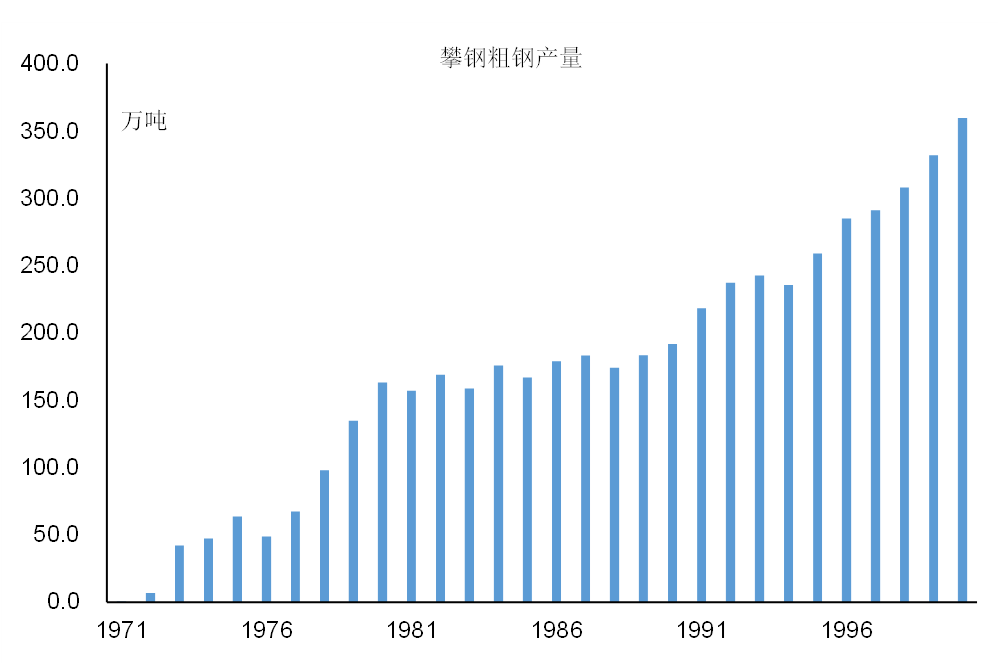

1980年,攀鋼的粗鋼產量達到162.9萬噸,首次超過一期工程的設計產能。攀鋼從1971年的0.5萬噸增加到1980年的162.9萬噸並超過設計產能僅僅用了9年,這對於一個從無到有建設的全新項目來説是很快的,更不用説攀鋼使用的新設備等問題。

此後隨着二期工程的建設,攀鋼的產量在1998年超過300萬噸達到307.7萬噸,產能又上了一個台階。

1970—1985年,攀鋼累計產鐵2042萬噸,鋼1496萬噸,材805萬噸,釩渣45萬噸,實現利税12.4億元。

在全國冶金行業中,攀鋼生鐵年產量佔第六位,粗鋼產量佔第四位,釩渣居首位。

在國內,攀鋼是當之無愧的大型鋼鐵企業。

從1986年開始攀鋼進行了二期工程的建設,到1997年基本完成,實現品種規模上台階,結束了我國西部不能生產板材的歷史。

2001年以來,攀鋼積極推進“材變精品”技術改造,實施跨區域聯合重組,建設西昌釩鈦資源綜合利用新基地。

2010年5月,與鞍山鋼鐵集團重組,成為鞍鋼集團公司全資子公司。

攀鋼的發展是成功的。

從鋼鐵工業的佈局上看,攀鋼的建成使得我國西部地區也擁有了一家大型鋼鐵企業,對西部地區發展的重要性不言而喻。

從鋼鐵工業的技術發展上看,攀鋼的建成是中國掌握全套鋼鐵工業技術的標誌。

在攀鋼之前,中國鋼鐵工業的技術幾乎全部來自於蘇聯。蘇聯是一位好老師,援助中國建設了“156項”工程並把這些工業項目的技術交給了中國。

老師教不教是一回事,自己會不會是另外一回事。蘇聯同樣援助印度建設了幾十個大型工業項目,其中不乏大型鋼鐵企業、重型機械廠、重型電機廠、飛機製造廠等,但是從後來的發展來看印度並沒有掌握蘇聯老師教給的技術。那麼中國掌握蘇聯教給的技術了嗎?

通過攀鋼的建設和達產,我們可以有底氣的回答:“中國不僅學會了蘇聯教給的技術,而且我們在蘇聯技術的基礎上還有發展。”

蘇聯幫助中國建設的武鋼、包鋼的設計規模都是150萬噸左右,攀鋼一期的設計產能也是這個水平。

蘇聯援助中國建設的最大高爐容積是1500立方米,攀鋼高爐的容積是1200立方米,屬於同一級別。

蘇聯給鞍鋼、武鋼和包鋼設計的鍊鋼工藝都是平爐鍊鋼,攀鋼則採用了國際鋼鐵工業已經發展起來的氧氣頂吹轉爐鍊鋼工藝。

攀鋼的燒結機、焦爐等設備規模全部都大於蘇聯援助的設備,這都是中國依靠自己的力量取得的進步。

特別是攀鋼的礦石不是常規的鐵礦,而是富含釩、鈦等多種金屬的伴生礦,對冶煉技術的要求更高。中國的科研工作者在沒有國外經驗借鑑的基礎上,通過自主科研攻關解決了礦石的冶煉問題,並有能力回收礦石中的釩鈦等稀有金屬。這表明中國鋼鐵工業不僅有能力模仿,也有能力解決新問題,這是中國技術能力的體現。

攀鋼的建成標誌着中國有能力開放自己國土上的自然資源,有能力根據自身工業的需求建設現代化的鋼鐵企業。中國已經形成了自主發展的能力。

攀鋼的建設是中國鋼鐵工業技術能力升級的標誌,是值得我們驕傲和自豪的的。我們既要為中國鋼鐵工業取得的技術進步而驕傲,但是也要清楚的看到20世紀50~80年代是全球鋼鐵工業技術大發展的時期,冶金設備的大型化、連續化、自動化趨勢十分顯著,高爐大型化(4000立方米以上)、氧氣轉爐鍊鋼、連鑄機、自動化連軋機等技術已經成熟,攀鋼的設備水平與國際先進水平相比仍有顯著的差距。

但是此時中國鋼鐵工業已經具備了堅實的發展基礎,擁有全面的設計體系、完整的裝備製造體系、完整的科研體系和完整的人才培養體系,中國鋼鐵工業的發展基礎與建國初期已經完全不可同日耳語。

中國與國外先進水平的差距僅僅是技術上幾十年的差距,在體系上已經沒有缺陷,甚至在某些方面強於日本、德國等傳統的鋼鐵技術強國了。

中國鋼鐵工業的騰飛已經蓄勢待發,而改革開放則是最好的催化劑。

參考資料:

1、《攀鋼志》

2、《高楊文回憶錄》

3、《攀枝花鋼鐵公司發展史論》

4、《當代中國的鋼鐵工業》

5、《懷念我們永遠愛的人葉志強》

6、《中國共產黨與三線建設》

7、《三線建設縱橫談》

8、《程子華回憶錄》