晶圓廠中的“超純水”,你真的瞭解嗎?_風聞

半导体行业观察-半导体行业观察官方账号-专注观察全球半导体最新资讯、技术前沿、发展趋势。10-09 12:29

1.超純水及溶解氣體應用介紹

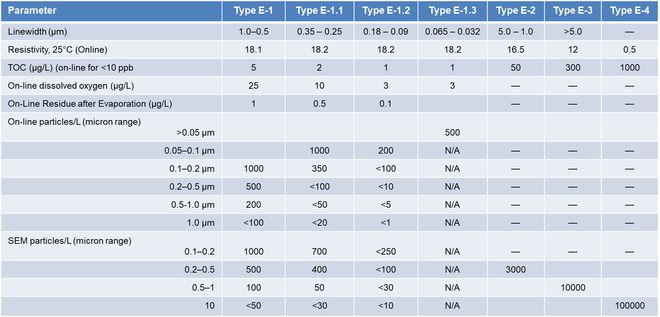

超純水是微電子行業的工藝用水,半導體工廠會大量使用超純水,主要用於各個製程前後的濕法清洗。超純水中的任何污染物都會對產品良率造成影響,例如金屬離子,有機物,細菌微生物,顆粒物,硅和溶解氣體,不同的製程對於超純水的規範要求如表1所示。

表1,微電子行業超純水指標

表1,微電子行業超純水指標

對於超純水中的溶解氣體,溶解氧會導致二氧化硅薄膜生長,互聯線路腐蝕等問題,溶解二氧化碳會導致陰離子超標,設備運行不穩,水質電阻不達標等問題,溶解氣泡會導致晶圓表面潤濕或圖形缺陷等問題。因此超純水溶解氣體控制至關重要。

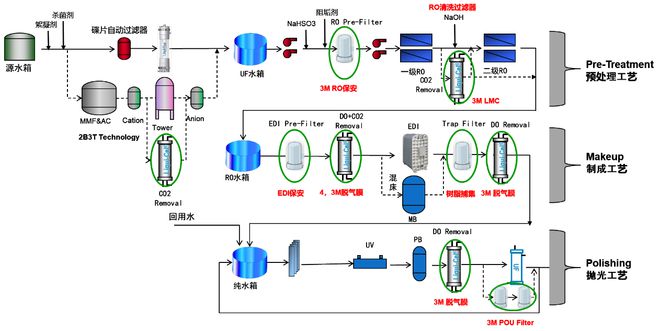

超純水生產有多道工藝逐級控制各種污染物,總得來講分為第一階段,預處理,主要包括多介質,活性炭,軟化,超濾,兩級RO,陰陽牀,脱碳塔/膜接觸器,各級加藥等工藝;第二階段,製成段,主要包括連續電除鹽EDI,陰陽牀,再生混牀,UV, 第一級脱氧等工藝;第三階段,拋光段,主要包括TOC-UV,拋光混牀,終端超濾/終端濾芯,二級脱氧等工藝;典型的工藝流程如圖1所示;

圖1,典型超純水工藝流程及3M過濾與分離解決方案

圖1,典型超純水工藝流程及3M過濾與分離解決方案

對於溶解氣體控制,同樣貫穿於超純水生產的整個工藝流程,包括預處理階段的二氧化碳的脱除;製成階段的二氧化碳和溶解氧脱除;拋光段的溶解氧脱除以及拋光段的溶解氣體添加。綜上所述,超純水中的溶解氣體控制主要有如下幾個應用點,第一,超純水脱氧;第二超純水脱二氧化碳;第三超純水加氣-機能水應用;

2.3M Liqui-Cel膜接觸器產品介紹

3M Liqui-Cel膜接觸器產品已經廣泛的應用於各Fab廠超純水溶解氣體控制應用,有超過40年成功應用歷史,其穩定的性能和超長的壽命贏得了業主和合作伙伴的一致認可。關於Liqui-Cel膜接觸器產品,下面我會簡單給大家做個介紹。

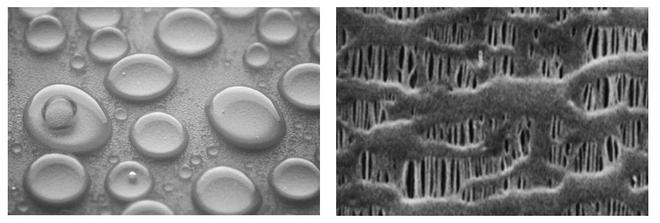

Liqui-Cel膜接觸器採用疏水聚丙烯材料建造,水不會潤濕膜壁。特殊幹拉狀的膜孔,平均30nm的孔徑,使得膜孔只有氣體可以自由穿過,而水不會穿過,膜孔掃描電鏡圖如圖2所示。

圖2,疏水膜和膜孔電鏡圖

圖2,疏水膜和膜孔電鏡圖

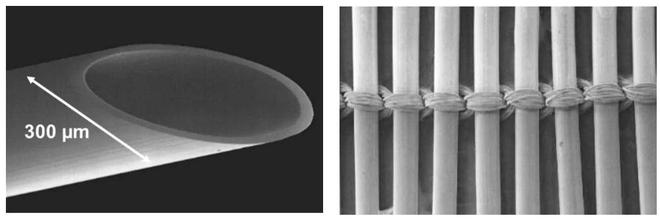

Liqui-Cel膜絲為中空纖維,300um外徑,超高的封裝率,產生了超大的氣液接觸界面和傳質效率。超細的膜絲可以很好的承壓,不會被外側過大的水壓壓潰。

圖3,中空纖維膜絲及編織排布

圖3,中空纖維膜絲及編織排布

Liqui-Cel膜絲通過編織排布行程膜墊,確保纖維外側的液體和膜絲可以充分接觸,減少旁通。編織結構也可以產生局部湍流,提高傳質效率。精確的編織同時保證了產品的一致性。(編織圖片)

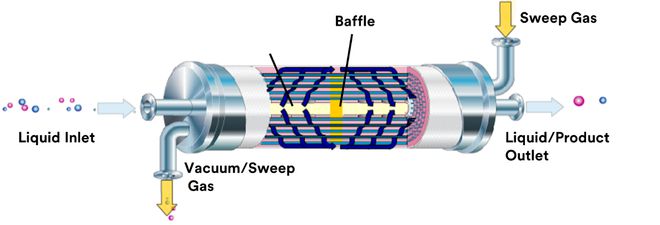

Liqui-Cel膜組件由膜墊卷繞塑封到膜殼內形成,中間部分由特殊的Baffle設計,確保水流入膜殼內強制輻射狀垂直纖維流動,而不是平行於纖維流動,這種結構設計可以最大化氣體傳質。

圖4,Liqui-Cel膜組件

圖4,Liqui-Cel膜組件

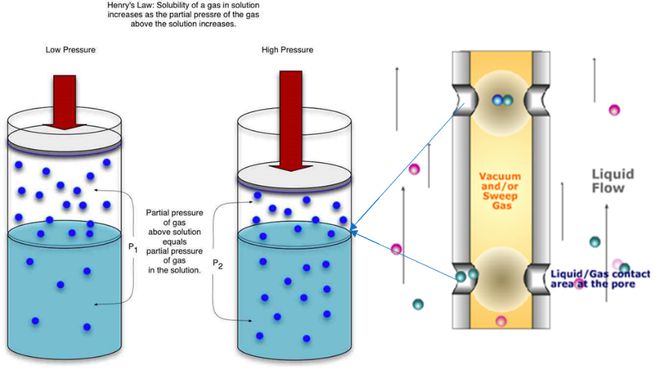

Liqui-Cel膜接觸器控制溶解氣體的原理在於亨利定律,也就是控制與液體接觸氣相中的氣相分壓來控制液體中的溶解氣體。可以通過掃惰性氣體或抽真空降低分壓進行脱氣,也可以增加分壓進行加氣,還可以控制一定的分壓調節液體中的溶解氣體。Liqui-Cel膜接觸器通過中空纖維膜壁上的孔提供了巨大的氣液兩相接觸界面,從而最大化氣體傳質。

圖4,亨利定律解析

圖4,亨利定律解析

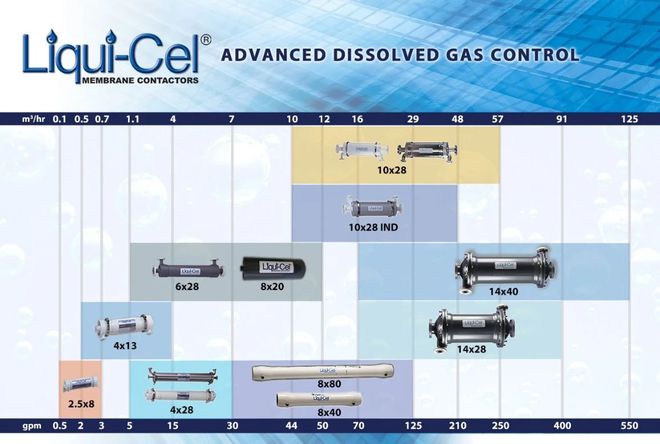

經過幾十年的發展,Liqui-Cel已經形成全系列產品線,可以針對不同流量,不同應用,不同行業,不同規範要求,選擇的膜組件。

圖5,Liqui-Cel全系列產品線

圖5,Liqui-Cel全系列產品線

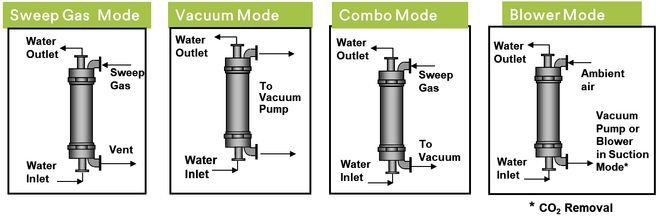

3M Liqui-Cel膜接觸器針對不同應用,有多種工作模式,單一吹掃模式,單一真空模式,組合Combo模式和鼓風模式。使用最多的是Combo組合模式,即一側吹掃惰性氣體,另一側抽真空。

圖6,Liqui-Cel膜接觸器各工作模式

圖6,Liqui-Cel膜接觸器各工作模式

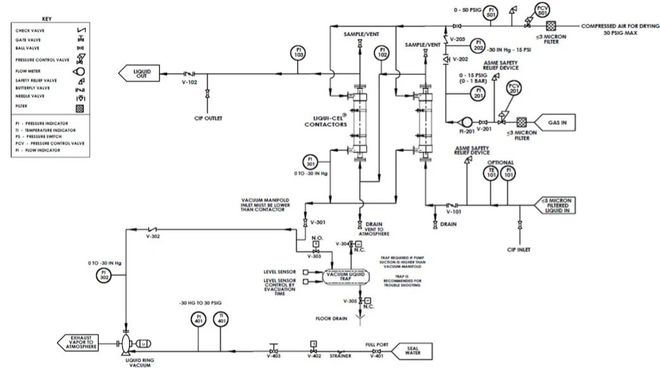

典型Combo組合模式的PID圖如圖7所示:

圖7,Liqui-Cel膜接觸器典型Combo組合模式PID流程圖

圖7,Liqui-Cel膜接觸器典型Combo組合模式PID流程圖

歡迎掃碼諮詢3M過濾和分離解決方案!

3.3M Liqui-Cel膜接觸器對於具體超純水溶解氣體控制的實現

上面介紹完了Liqui-Cel膜接觸器產品,下面我會分別從超純水脱氧,脱二氧化碳,添加溶解氣體這三個應用來詳細介紹一下Liqui-Cel膜接觸器如何應用於這些應用。

1.超純水脱氧

溶解氧對於半導體制程至關重要,超純水中的溶解氧會直接導致硅晶圓熱氧化,銅互連的氧化腐蝕等問題,會直接導致良率下降和設備及工藝問題。不同線寬的集成電路對超純水中溶氧的指標有所不同,如表1所示,通常40nm以下製程,溶解氧指標都要求在1ppb以下,甚至大部分12英寸Fab廠甚至一些8英寸Fab也提升對溶氧的要求到1ppb以下。

溶解氧控制在半導體超純水生產工藝中主要有兩個位置,如圖1所示,一個在製成段,去除超純水中絕大部分溶解氧,通常安裝在混牀或EDI後,純水箱之前,將水中的溶解氧從飽和溶氧降低到30ppb以內,甚至10ppb以內。也可以安裝於EDI前,脱除二氧化碳的同時,同步脱除溶解氧。由於該脱氧位置脱除大部分溶氧,也叫第一級脱氧或主脱氧。第二個脱氧位置在拋光段,用於將殘餘的極少量溶氧降低到規範以下,通常在3ppb或1ppb以下,並維持拋光段循環的水一直維持超低氧運行,時刻滿足POU用水點需求,這個位置叫二級脱氧,由於拋光段對於純度的要求很高,該階段的脱氧設備所有接液材料需要同時滿足高純要求。二級脱氧通常安裝在拋光混牀後,也有安裝於拋光混牀前,TOC-UV後的位置。安裝於TOC-UV後時,要避免TOC-UV過量的羥基氧化Liqui-Cel膜接觸器。

第一級脱氧通常要求99.5%以上的脱除效率,因此需要多級膜組串聯,通常是三級來實現。採用高純氮氣吹掃和真空組合模式,最大化脱氧效率。該級脱氧最常用的膜組件規格為14x28或14x40。單隻14x28膜最大流量在90立方。第二級脱氧由於高純度要求,通常選用10x28,玻璃鋼內襯PVDF膜殼,如圖8所示,

圖8,拋光段Liqui-Cel 10x28脱氧系統現場圖片

圖8,拋光段Liqui-Cel 10x28脱氧系統現場圖片

2.超純水脱除二氧化碳

脱除二氧化碳多用於水體含有過多的二氧化碳或高鹼度的場合。二氧化碳通常會以遊離二氧化碳或碳酸氫根的形式存在,會增加陰離子交換樹脂的工作負荷,會導致EDI出水電阻不穩定,會減少硅和硼的去除率。因此陰牀或混牀前脱除二氧化碳可以延長使用週期至少2倍以上,減少再生頻率及其相關的化學品和水消耗。EDI對入水遊離二氧化碳濃度有限制要求,就是為了減少二氧化碳對EDI出水和運行的影響。通常遊離二氧化碳的濃度被要求在5ppm以下,也有客户提出更高要求,二氧化碳脱除到1ppm以下。

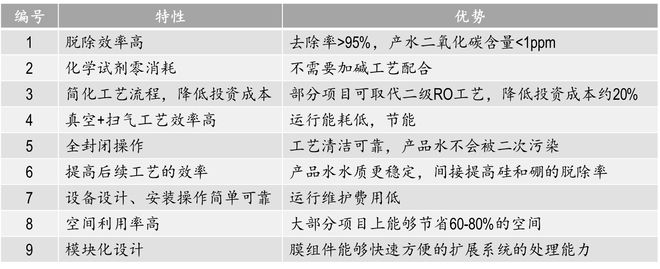

Liqui-Cel膜接觸器脱除二氧化碳有多個安裝位置,如圖1所示,可以安裝於預處理階段,比如一二級反滲透膜直接之間,用於替代添加氫氧化鈉,對於一些高鹼度水質,一級RO+Liqui-Cel+EDI可以很好的替代兩級RO+EDI工藝,減少系統投資成本和運行能耗。Liqui-Cel膜接觸器還可以替換脱碳塔,用於陰陽牀之間,或者用於混牀前,用於EDI前。相對於加鹼和脱碳塔工藝,Liqui-Cel脱二氧化碳優勢彙總如表2所示:

表2,Liqui-Cel脱二氧化碳與傳統加藥及脱碳塔對比

表2,Liqui-Cel脱二氧化碳與傳統加藥及脱碳塔對比

Liqui-Cel膜接觸器脱二氧化碳系統建造也有多種模式可以選擇,可以通過吹掃壓縮空氣的方式,也可以通過吹掃空氣+真空組合模式實現更高效率的脱碳。

3.超純水加氣-機能水

除了從超純水中脱除氣體,為了滿足某些特定半導體機台的使用要求,還需要向超純水中添加氣體,比如氮氣,氫氣,二氧化碳氣體,用來滿足機台特定的機能,比如添加氫氣或氮氣提高一些超聲波機台對於一些納米級顆粒的清洗效率,添加二氧化碳提高超純水電導,有利於提高CMP後清洗效率,或者添加二氧化碳改變水PH值等,因此這些加氣的超純水又稱為機能水。

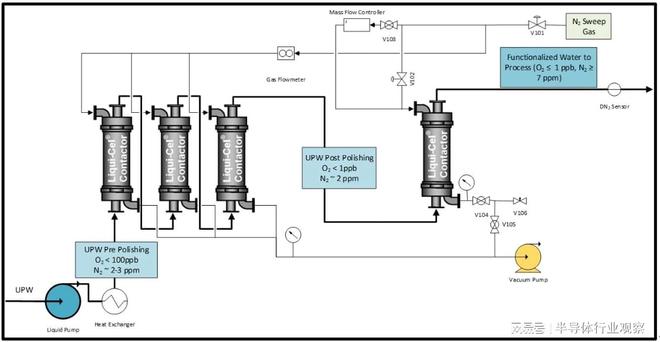

加氮機能水是半導體工藝常用的機能水,通常經過二級脱氧後,超純水中溶氧小於1ppb,溶氮小於3ppm,而機台要求溶氮達到7ppm甚至更高到飽和溶氮甚至過飽和溶氮。而溶氮可以簡單的通過在二級脱氧後再增加一級Liqui-Cel膜接觸器來進行加氣。加氮機能水可以很好的配合超聲波工藝,產生小的氣穴,提高對一些納米級顆粒的去除率。

具體的加氣系統,可以有兩種配置,一是通過質量流量計控制添加量即可,第二種就是通過控制氮氣壓力來控制添加量,對於不飽和濃度溶氮,通常通過真空泵和氮氣源來控制氮氣側壓力來達到要求的濃度。具體PID圖如下:

圖9,加氮機能水典型工作流程

圖9,加氮機能水典型工作流程

3M Liqui-Cel膜接觸器除了廣泛的應用於半導體超純水工藝,還用於半導體其他需要控制溶解氣體的流體,比如用於鍍銅機台電鍍液脱除氣泡,還可用於半導體廠高氨氮廢水處理,脱除水中的氨氮,更多的內容會在後續內容向大家揭曉。關於更多的Liqui-Cel超純水應用案例和其他半導體應用相關案例,歡迎瀏覽3M網站或者3M工業過濾專家公眾號,也歡迎來電諮詢,3M技術和業務團隊隨時準備為您服務。

歡迎掃碼諮詢3M過濾和分離解決方案!