國際首次!採用超薄板成形製造出直徑3米級火箭整體箱底_風聞

剑啸易水寒-深知身在情长在,前尘不共彩云飞。10-14 17:37

來源:航天科技集團八院

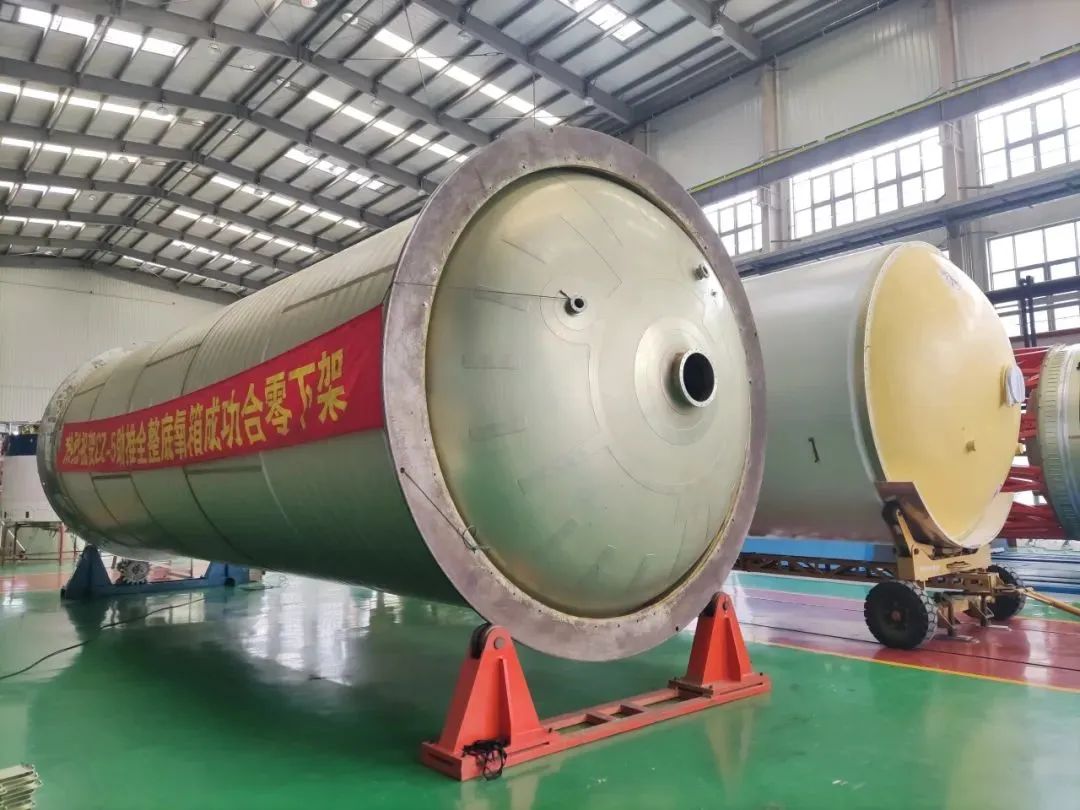

10月13日,中國航天科技集團有限公司八院第100件充液拉深整體箱底成功下線。該產線是國內首條運載火箭3米級箱底批量產線,相比第一代技術,流體成形第二代技術產能和成本優勢顯著。

八院149廠立足打造航天輕質高效結構製造技術,基於流體均布加載應力場調控理論,八年磨一劍,獨闢蹊徑,研製出世界最大的板材流體壓力成形裝備,攻克了10餘項工藝核心技術,在國際上首次採用超薄板成形製造出直徑3米級火箭整體箱底。

面臨挑戰

探索整底成形前沿製造技術

貯箱是火箭的主體結構,通常由筒段、短殼和箱底三大件組成。其箱底為橢球形曲面薄壁結構,是關係全箭可靠性的核心關鍵構件,被譽為火箭上的“皇冠”。

在國際上,運載火箭向着整體化、大型化、輕量化、高可靠、低成本方向發展。面對日益嚴苛的高可靠和高效率製造需求,迫切需要整體化成形制造等技術對傳統加工技術進行升級。

“第一個挑戰是‘深腔曲面’,該工藝要求極高。第二個挑戰是‘超薄壁厚’,零件壁厚相對板幅來説非常小,不足3‰,這類深而薄結構剛度極弱,在成形過程會發生嚴重失穩缺陷,成為長期未得到突破的國際難題。”149廠副總工程師、運載領域總師張選明介紹道。

國際上也曾通過各種方法嘗試解決這一難題,但始終存在廢品率高、性能弱化、材料利用率低的問題。從上世紀80年代起,我國火箭箱底就一直採用分塊成形瓜瓣、而後再焊接成整體的方法,製造週期長、成本高。

自主創新

破解“一次成形”國際難題

面對困擾已久的國際難題,哈爾濱工業大學苑世劍教授團隊經過潛心研究,提出了板材成形失穩起皺流體均布加載應力場調控理論,讓無形的液體聽得懂“指令”,從根本上解決了薄壁結構整體成形發生起皺的國際難題。

新的理論和工藝只有物化到裝備中才能落地轉化,形成現實生產力。在科技部、工信部的支持下,149廠聯合哈爾濱工業大學、合肥合鍛智能製造股份有限公司、中國機械科學研究總院集團有限公司組成攻關團隊,承擔起整體成形技術重大工程落地的重任。

“我們面臨的是原始技術創新積累與裝備、材料國產化的大型系統工程,需要始終堅持創新引領,助力實現高水平科技自立自強。”時任149廠總工程師郭立傑鼓勵團隊説。

八年磨一劍,團隊進行了多輪的方案重構和迭代,終於突破大體積水介質並聯增壓和大噸位雙動壓力機精度控制等關鍵技術,研製出世界最大的板材流體壓力成形裝備。其成形力和高壓介質體積分別是世界同類最大裝備的1.5倍和10倍。

團隊還突破了亞洲最寬的超薄超寬幅板材製備技術,完成了全鏈條的技術升級,創造了多個紀錄。“我們攻克了10餘項工藝核心技術,在國際上首次採用超薄板直接成形出直徑3米級火箭整體箱底,產品性能指標和加工效率可與國際先進產品媲美,成本顯著優於同類產品。”整底工程化應用負責人胡藍介紹道。

建成產線

穩定批產實現重大突破

在流體壓力成形整體箱底的基礎上,研究團隊還研發出整體局部特徵凸孔技術和裝備,聯合機加工團隊成功落地雙五軸鏡像銑等關鍵設備,建成了國內首條3米級整體箱底製造生產線,形成年產300件整體箱底批產能力。

149廠整底產線工作組組長堵同亮説:“剛剛下線的第100件3.35米整體箱底,產線節拍縮短至3天,效率提升80%,質量數據包全程可追溯,產線全流程數控化率達到100%,馬上我們還將迎來更大尺寸整底產品投產,實現技術迭代升級。”

“第100件充液拉深整體箱底順利下線,標誌着整體箱底產線順利達成產能目標,提前完成了2023年度100件3.35米整底生產任務。整體箱底生產線實現了長征五號助推模塊、長征六號甲兩個型號3.35米貯箱全部6個箱底的整體化替代,牽引完成了10項工藝流程改進項目,工藝穩定性經實踐檢驗,對貯箱的製造效率有顯著提升。”149廠副總經理楊洋説道。

流體成形技術與裝備的成功實施,使我國火箭結構製造關鍵技術實現跨越式發展,形成國際先進的第二代整體箱底製造技術,大幅提升我國火箭大型輕質薄壁結構的製造水平和生產能力,也為未來火箭的研製提供了關鍵產業化技術積累。