鍊鋼技術發展簡史_風聞

郭满天-经济史、产业史、技术史10-31 11:25

鋼是人類社會使用範圍最廣和最多的材料。

中國的鋼鐵產量超過10億噸,這裏的產量是粗鋼產量:現代鋼鐵工業的規模是以粗鋼產量來衡量的。

實際上,鋼的大規模生產和應用比鐵晚了很多,從鐵軌、鐵甲艦等名稱上就可以看出來。

根源在於現代鍊鋼技術的出現晚於現代高爐鍊鐵技術。

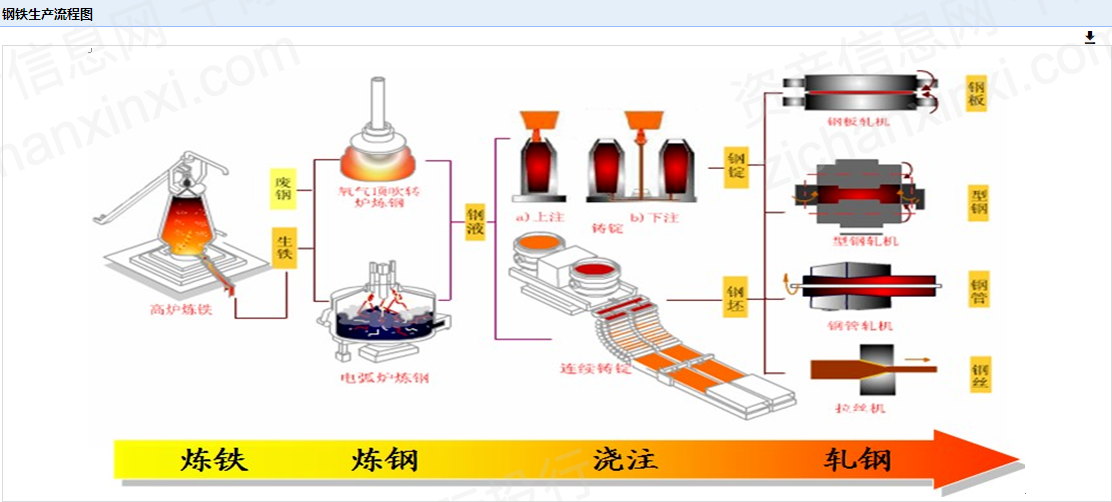

在介紹鍊鋼技術的發展前,我們先簡單瞭解一下現代鋼鐵工業的生產流程和主要的鋼鐵產品:

現代鋼鐵工業的生產流程主要是三個步驟:鍊鐵——鍊鋼——軋鋼。

鋼鐵工業的主要產品:

1**、生鐵:**

是指含碳量大於2%的鐵碳合金,工業生鐵含碳量一般在2.11%-4.3%。

高爐冶煉後的產品就是生鐵。

生鐵堅硬、耐磨、鑄造性好;但生鐵脆,不能鍛壓。

2**、鋼:**

鋼,是指含碳量質量百分比在0.02%至2.11%之間的鐵碳合金。

鋼是將生鐵進一步冶煉之後獲得的產品,冶煉過程主要是降低碳含量並去除其它有害元素。

目前我們廣泛使用的材料是鋼。

3**、熟鐵:**

熟鐵是指用生鐵精煉而成的比較純的鐵。

熟鐵的含碳量約在0.02%以下,又叫鍛鐵、純鐵。

熟鐵強度和硬度均較低,塑性好,延展性好,可以拉成絲,容易鍛造和焊接。

早期的鍊鋼技術:攪煉法

早期的鍊鋼技術主要有攪煉法、坩堝連鋼法、滲碳法等。

這些鍊鋼技術的共同特點是:鋼產量低,生產成本高。

因此雖然鋼的性能比生鐵優越很多,但無法大規模生產和使用。

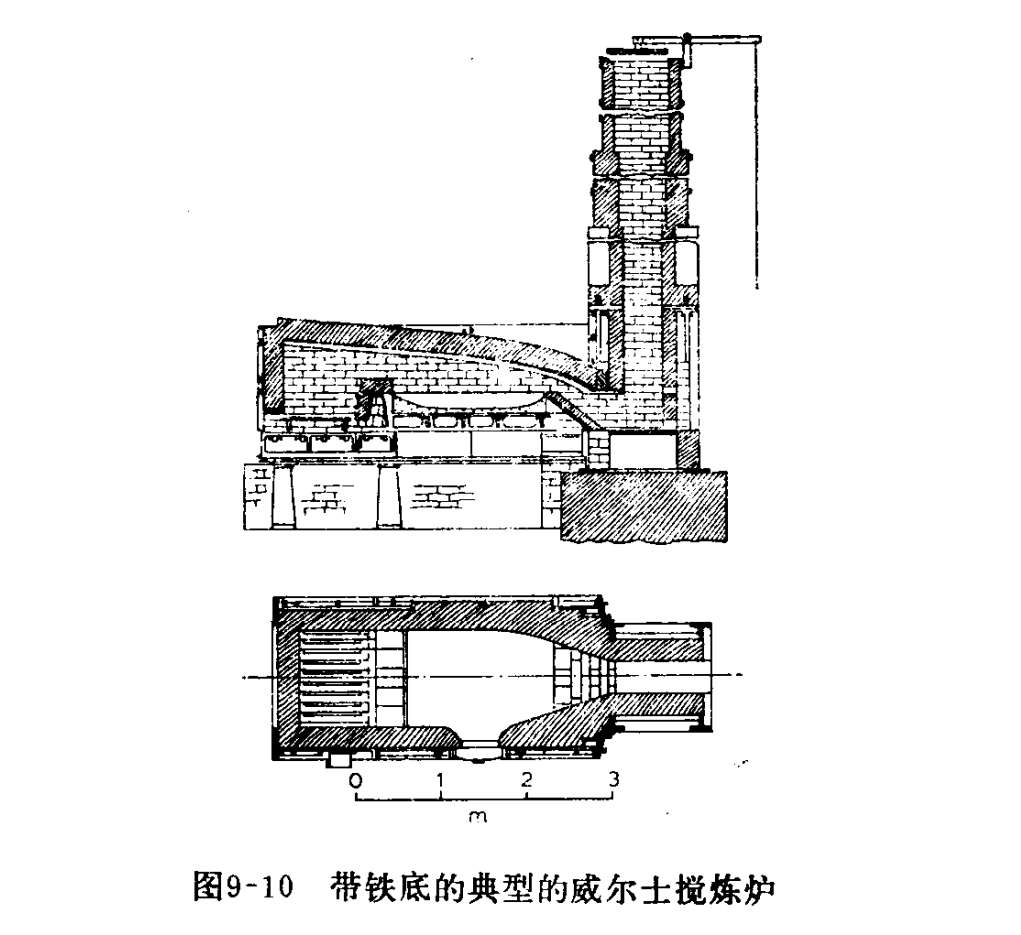

**攪煉法:**又稱普德林法(puddling process)是工業革命初期英國大規模生產熟鐵的冶煉方法。攪煉法鍊鋼就是反射爐的爐牀攪動熔融生鐵,利用環流空氣的氧來降低生鐵中的碳含量。

英國工業家柯爾特是生鐵攪煉法發明者,在1784年取得攪煉法專利。

攪煉爐中燃料燃燒後形成的長火焰送入爐內,靠爐頂的反射作用加熱生鐵,爐底用鐵的氧化物砌築,由於火焰中的過剩氧和爐底的氧化鐵使生鐵中的碳和磷被氧化去除。

但攪煉爐的爐温只有約1400℃,生鐵中的碳脱除到一定程度後,熔點超過爐温,金屬呈半凝固狀態,要靠人力攪拌才能使冶煉繼續進行。

攪煉法的主要缺點:

1、用攪煉法難以控制鐵水中的含碳量,即把殘留的含碳量控制在0.5~1.2%鋼的含碳量範圍內。

2、產量低。

通常每爐加熱1.5小時左右,每工作班12小時,可加熱5-7爐。

攪煉爐裝料一般較少,一般在100-150公斤之間,最多不超過250公斤。

3、鐵的損耗大。

冶煉過程中由於温度不夠高,無法使鐵水處於液態,導致鐵水中的雜質不易分離。

攪煉法生產過程中的爐渣通常是含鐵多的鐵橄欖石,固態殘渣的分離會帶走大量的鐵,因而冶煉過程中鐵的損耗很大,一般佔金屬裝料量的7-18%。

4、勞動強度大,鋼鐵工人的勞動條件惡劣。

攪煉法需要工人在高温下攪動熔融的鐵水,這種勞動條件和勞動強度可想而知。

攪煉法是現代鍊鋼技術誕生之前產量最大的鍊鋼生產方法,曾達到相當大的生產規模,當然無法與現代鋼鐵工業的生產規模相比。

19世紀中期歐美各國用攪煉法生產的鍛鐵鋪築的鐵路達到7萬多公里。

但由於半凝固態冶煉的根本弱點——勞動條件惡劣和熟鐵品質差,在貝塞麥轉爐鍊鋼法誕生後,攪煉法即被迅速淘汰。(中國大百科全書)

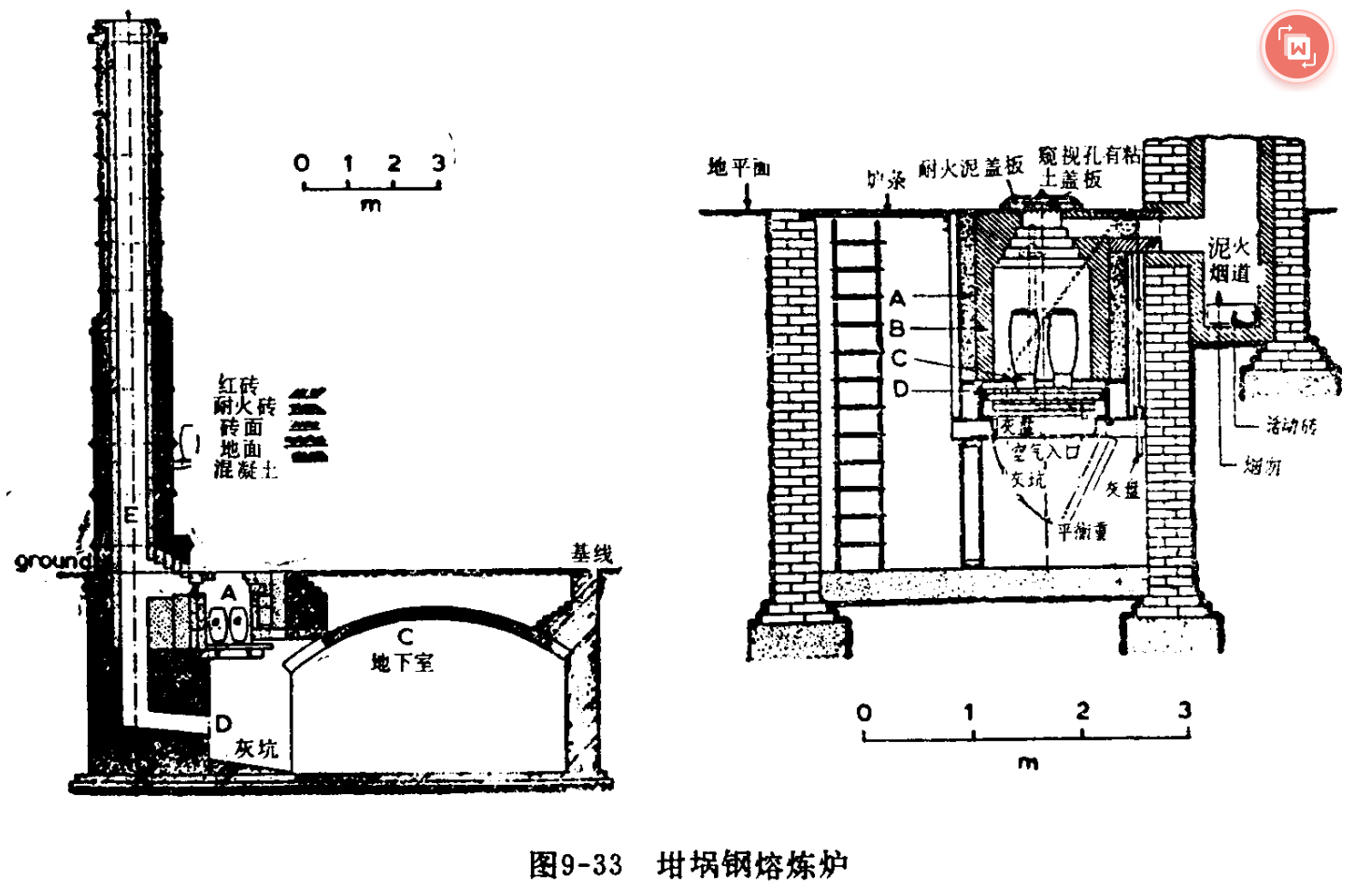

除了攪煉法之外,滲碳法、坩堝法都是早期使用的鍊鋼技術。

早期的鍊鋼方法都不成熟,都有產量低、成本高的特點。

英國是當時世界上最大的鋼鐵生產國:1850年前後英國鐵的產量約為250萬噸,而鋼的產量卻不到6萬噸。

造成這種差別的原因是鋼的生產成本太高。儘管人們對工藝過程進行了許多改進,但是鍊鋼過程仍然是很費力的,而且很不經濟,鋼材一直是非常短缺而又昂貴的材料。

轉爐鍊鋼法

——貝塞麥轉爐鍊鋼

什麼是轉爐鍊鋼法?

轉爐鍊鋼法就是把空氣從轉爐底部吹入熔融的鐵水中,利用空氣中的氧和鐵水中的碳發生反應來降低鐵水的碳含量。

轉爐鍊鋼法誕生於19世紀中葉,英國人貝塞麥(Henry Bessemer)和美國人凱利(William Kelly) 幾乎同時發明了這種鍊鋼技術。

貝塞麥觀察到用反射爐熔化生鐵時,鼓風機吹入的強勁氣流使得一些鐵塊在熔化前就脱碳了。這是一個重要發現:空氣能夠降低生鐵中的碳含量!

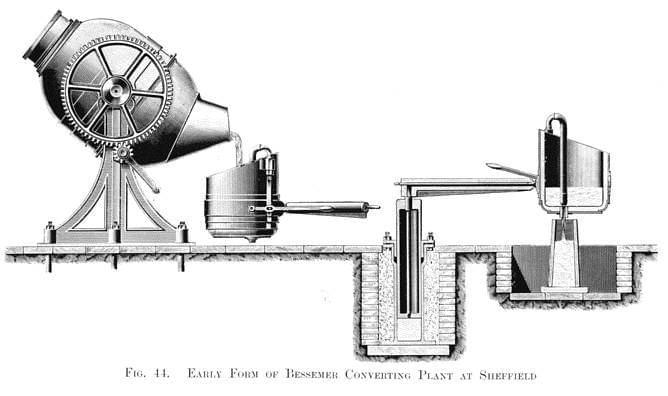

隨後他嘗試着把空氣鼓入盛着鐵水的坩堝中去,並於1856年在倫敦建造了一座可容納350公斤原料的固定式酸性轉爐進行試驗。

試驗是成功的,貝塞麥發明了一種全新的鍊鋼方法。

此後,貝塞麥進一步改進了鍊鋼爐:進一步擴大爐子的容量,並將爐子改為可以轉動,製作了每爐可煉5噸鐵水的可傾式轉爐。

轉爐鍊鋼法至此誕生了!

貝塞麥的發明是革命性的!

貝塞麥轉爐鍊鋼包括補爐和鑄錠的時間在內冶煉每爐鋼水需要一小時,而坩堝鍊鋼每4-6小時煉50公斤,攪煉法每2小時煉250公斤。

貝塞麥轉爐每次冶煉的鐵水水量遠遠超過了坩堝鍊鋼和攪煉法,並且轉爐的容積還可以不斷擴大。

因此英國國內外的鐵匠和鋼鐵廠都紛紛要求獲得採用此法的許可證。

1851 年凱利建造了第一座轉爐,用他自己發明的新方法來鍊鋼,並在以後的5年裏他又秘密建造了6座這樣的轉爐。但他一直到1856年才申請專利,這時他已經知道英國人貝塞麥因發明了同樣的工藝而獲得了一項美國專利。

由於凱利申請專利的時間晚於貝塞麥,導致貝塞麥更為人所熟知,轉爐鍊鋼法也更多的與貝塞麥的名字關聯在一起。

最初用轉爐鍊鋼法生產出來的鋼含有許多氣孔,而且很脆,這是由於鋼水中的氧含量過多導致的。

轉爐鍊鋼的這個缺陷很快被英國人馬希特解決了,馬希特的補救方法是往鋼水中添加鏡鐵。

鏡鐵是一種錳鐵合金,它具有脱氣作用,因而能夠去除在轉爐鍊鋼工藝過程中引入的過多的氧。此外鏡鐵還是一種滲碳劑,用它可以調節鋼中的碳含量,單靠轉爐鍊鋼法是不能令人滿意地達到這種目的的。

轉爐鍊鋼法的優點

1、工藝簡單:轉爐鍊鋼只需用鼓風機將空氣鼓入轉爐即可。

2、鍊鋼時間短:鍊鋼過程只需要幾十分鐘,包括補爐和鑄錠也只需要一小時。

3、生產規模大:轉爐鍊鋼一次能處理數噸鐵水,這與坩堝鍊鋼的每次幾十公斤和攪煉法每次數百公斤的處理量相比,轉爐鍊鋼的生產規模有了質的提高。

此外,轉爐的容積還可以繼續擴大,轉爐鍊鋼的數量終於能趕上高爐的產量,並使得鋼產量能夠趕上並超過生鐵產量。

4、生產成本低。

轉爐鍊鋼法的不足

世界上大部分鐵礦石都含有磷元素,而貝塞麥轉爐無法有效去除鐵水中的磷。

對大規模製鋼來説,仍存在着一個困難需待解決,後來通過使用鹼性爐襯部分解決了這個問題。

貝塞麥轉爐鍊鋼法的推廣

在英國以外,最先引入貝塞麥轉爐的是法國,大約在1858年在吉倫特省的聖瑟蘭建造了貝塞麥轉爐。

德國的克虜伯(Alfred Krupp)在埃森建立了一座貝塞麥轉爐,於1862年開始投入生產。

1863年奧地利在施蒂里亞州的圖拉赫建造了一座貝塞麥轉爐。

1864年,美國在密歇根州的懷恩多特開始根據凱利的專利生產貝塞麥鋼。

中國的第一批鍊鋼轉爐是1891年漢陽鐵廠修建的兩座5.5噸的貝塞麥轉爐。

平爐鍊鋼法

——西門子**-**馬丁爐

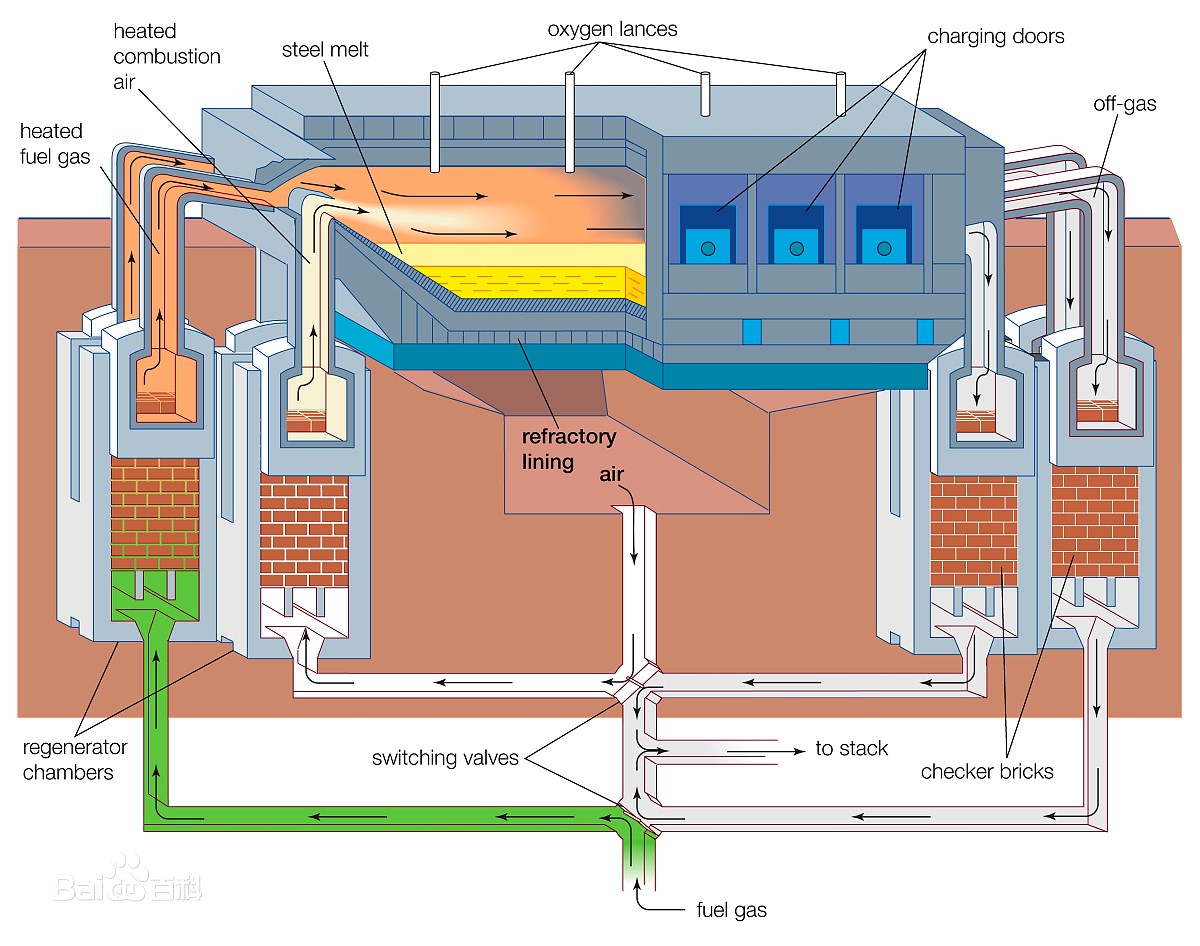

在貝塞麥公佈發明轉爐鍊鋼法的同一年,一位德裔英國人F.西門子(Frederick Siemens,1826-1904)因他的蓄熱法新發明而取得了一項英國專利。蓄熱原理是F.西門子和他哥哥 C.W.西門子(Charles William Siemens,1823-1883)發明的平爐鍊鋼工藝的本質特徵。

1861年,西門子發明一種與鍊鋼爐完全分離的煤氣發生器,從而把固體燃料轉換為氣體燃料——這是至關重要的一步:用煤氣代替焦炭作燃料。

1864年,在西門子指導下,法國人馬丁改造了爐體,用廢氣預熱的蓄熱爐將空氣和燃料進行預熱以提高爐温,將生鐵和廢鋼煉成了優質鋼。

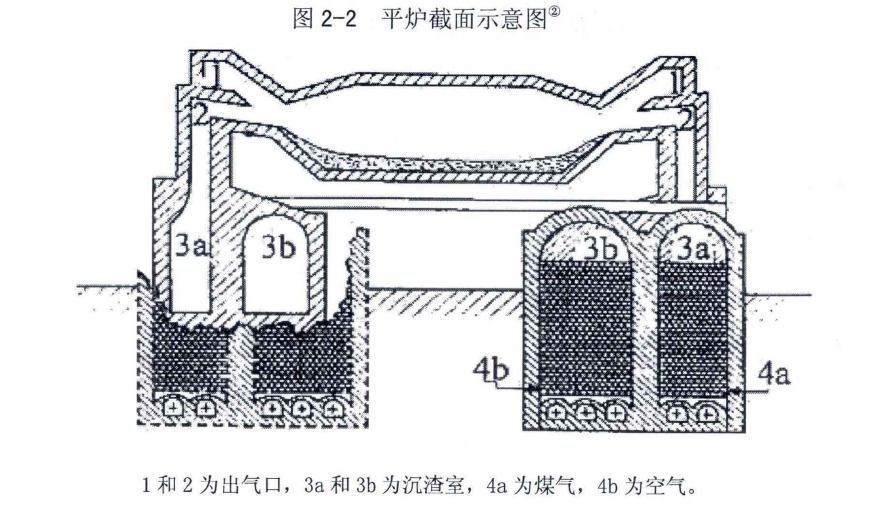

由於其爐體形狀低平,又有一個比較平展的熔池,故常被稱為“平爐”,亦稱“西門子—馬丁爐”。

平爐鍊鋼法也因此被稱為西門子**-**馬丁鍊鋼法。

平爐鍊鋼法可以看成是攪煉法的升級:

第一,平爐使用煤氣取代煤炭作為燃料,減少了煤炭中有害元素對鍊鋼的污染。

第二,進入平爐燃燒的氣體經過預熱,燃燒後達到的温度大大高於攪煉爐,使得平爐內的鋼水可以一直保持液態。

由於燃料氣體經過預熱,爐內火焰的温度大大上升,高達1650℃左右。

平爐鍊鋼法的優點:

1、鍊鋼過程的可控程度高。

平爐鍊鋼法一直保持高温,使金屬在整個冶煉過程中總是處於熔融狀態。

2、平爐鍊鋼可以使用廢鋼和廉價的低質煤,顯著降低了生產成本。

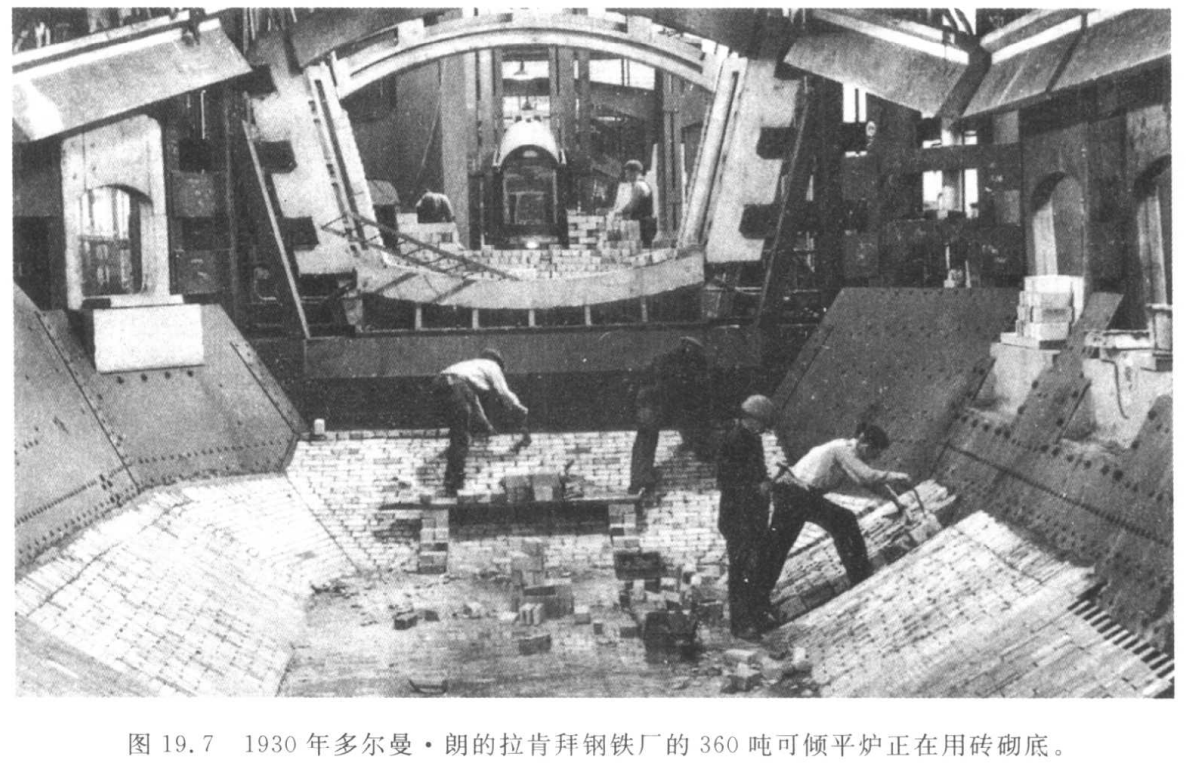

3、生產規模大:平爐鍊鋼單次的裝料量最初就有幾十噸,此後不斷增長,最大可達五六百噸。

平爐鍊鋼法的冶煉時間較長,最初每爐約需24小時。

但是平爐的熔池大,每爐可產上百噸鋼水,故產量高。

此外,它所用原料既可用生鐵、鐵水,也可用廢鋼、鐵屑、熟鐵和礦石,便於廢鋼鐵的回收。

平爐煉出的鋼均勻,質量穩定,可生產優質鋼。

平爐鍊鋼法取得了巨大的成功!

1900年以後不久,西門子-馬丁鍊鋼法在生產中的應用已大大超過了貝塞麥鍊鋼法。

以平爐為主,轉爐為輔的鍊鋼體系在世界各地迅速得到發展。

平爐鍊鋼自1864年法國人P.馬丁利用有蓄熱室的火焰爐,用廢鋼、生鐵成功地煉出鋼液起,直到1960年一直是世界上的主要鍊鋼方法 ,從60年代起平爐逐漸被氧氣轉爐和電爐鍊鋼所代替。

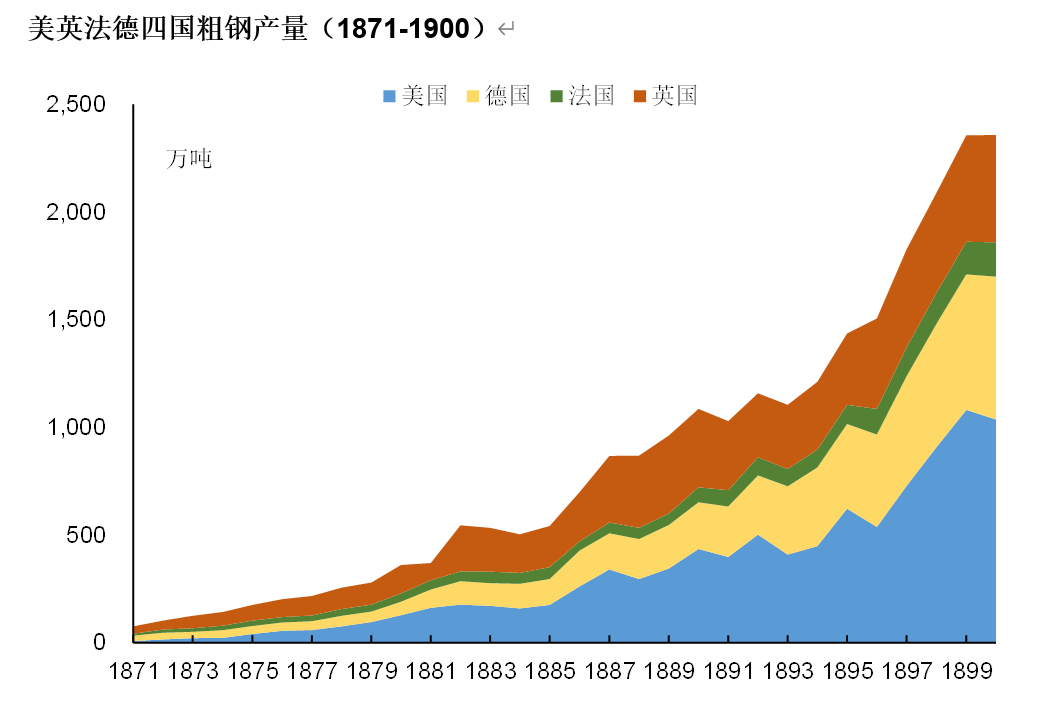

全球鋼產量的快速增長

隨着轉爐鍊鋼法和平爐鍊鋼法的發明,全球的鋼產量開始快速發展,鋼取代了鐵成為廣泛使用的材料。

19世紀70年代是鍊鋼方面的所有重要技術取得全面進展的時期,是影響全世界鋼鐵工業的產業變化時期。最引人注目的特徵是19世紀最後的30年中,世界的鋼產量出現了巨大的增長。

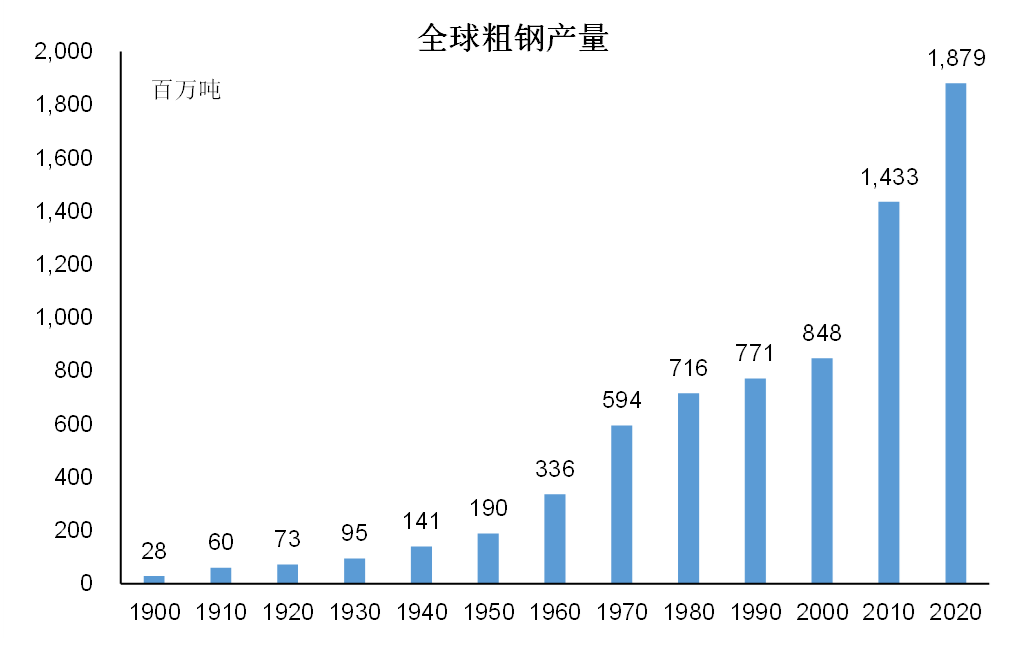

1870年,全世界鋼的年產量略多於50萬噸,而到1900年幾乎增加到了2800萬噸。

美國鋼產量的增長比其他任何地方都更為令人矚目。

1867年,美國的鍊鋼工業剛剛開始發展,那時的年產量大約為2.2萬噸。

1873年,美國的鋼產量不足20萬噸,而英國則為65萬噸,是美國的3倍多。

從1889年起,美國的鋼鐵生產在世界上就處於領先地位,並且從此以後一直大大超過英國。

1900年,美國的鋼產量增長到1140萬噸,英國的鋼產量僅僅增長到490萬噸左右,不到美國年產量的一半。

從那時起,另一個超過英國而成為世界上第二大產鋼國的國家是德國。當時,德國鋼的年產量達到了800萬噸以上。這種增長速度非常引人注目,因為在1850年,德國的鋼產量還不足1.2萬噸。(來源:技術史-第5卷,19世紀下半葉)

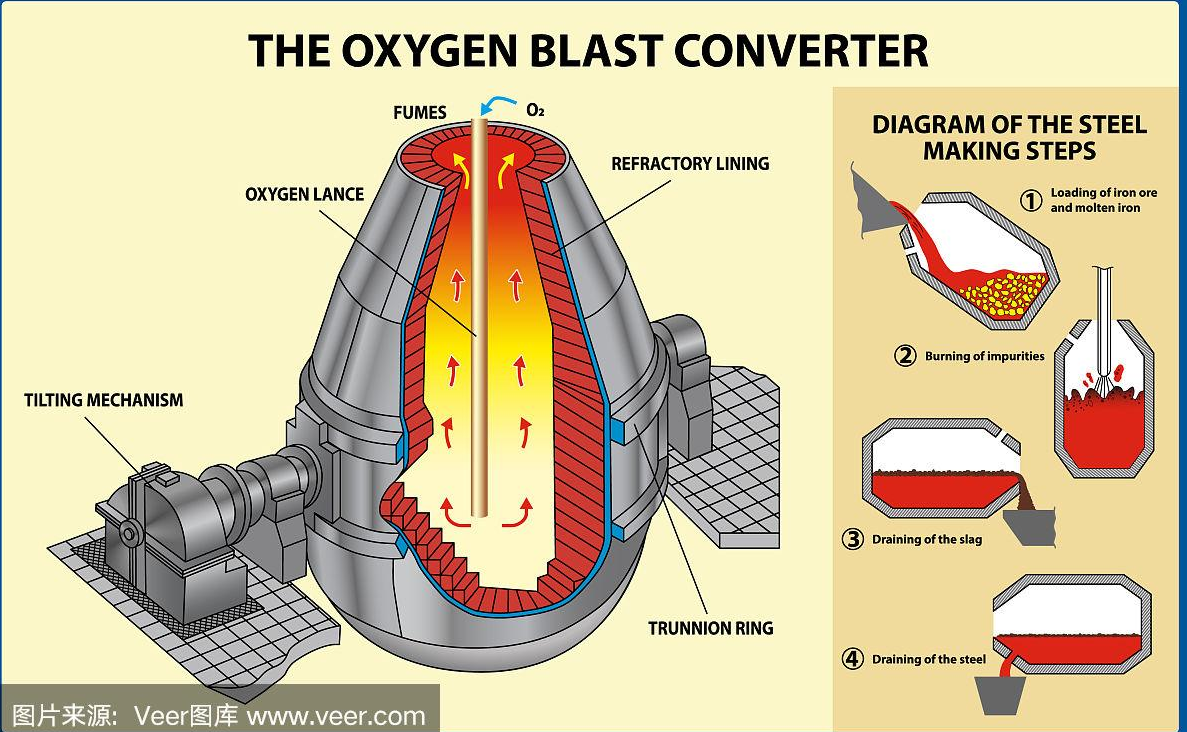

氧氣轉爐鍊鋼

鍊鋼的本質是降低鐵水中的碳含量。

不論是貝塞麥轉爐還是西門子-馬丁爐,爐內與碳反應的主要成分是氧氣。

因此鋼鐵工業一直都有直接利用氧氣來鍊鋼的想法和嘗試。

20世紀30年代,林德(Linde)和弗倫克爾(Frankl)發明了工業製氧的方法,能大量生產廉價的工業用純氧(“工業用氧”)。

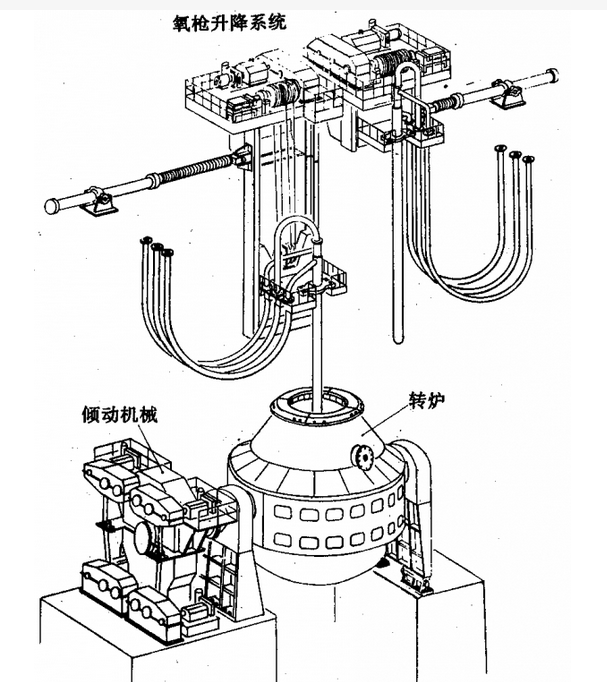

1949年在奧地利林茨建立了小型氧氣鍊鋼試驗廠。在這個試驗廠中,熔融金屬和廢鋼裝進實底的桶形爐中,並用通過爐口插入的水冷式噴槍把高純度的氧氣向下吹入熔池,試驗取得了不錯的效果。

1950年,在奧地利的林茨和多納維茨,許多商業工廠開始投產,因此氧氣頂吹轉爐鍊鋼法又被命名為L-D法。

在林茨廠和多納維茨廠對5噸和15噸轉爐做了進一步的試驗之後,1952年11月林茨廠第一個轉爐車間投入了生產,隨後在1953年5月多納維茨廠的轉爐試驗廠投入了生產。

多納維茨試驗廠的轉爐是由德馬克機器和設備製造公司供貨的。

氧氣頂吹轉爐的優勢:

1、生產效率高。

平爐鍊鋼需要10~20個小時,氧氣頂吹轉爐鍊鋼只需要幾十分鐘。

氧氣頂吹轉爐的高效率使其能夠連鑄技術配套,在連鑄技術成熟後對平爐鍊鋼的優勢更是進一步擴大。

2、生產成本低。

氧氣頂吹轉爐無需額外提供熱量,而平爐在鍊鋼過程中需要持續提供熱量以保持爐內温度,因此平爐鍊鋼的成本更高。

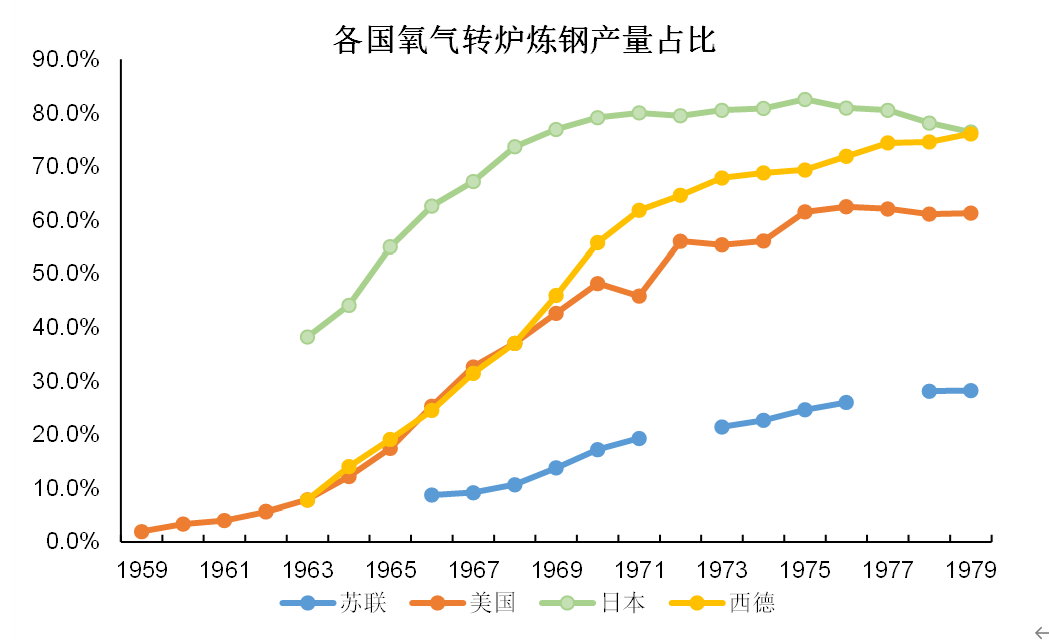

在奧地利之後,第二個大規模採用氧氣頂吹轉爐鍊鋼技術的國家是日本。

50年代日本的鋼鐵工業才剛剛從廢墟中走出,生產面臨重重困難。特別是日本鋼鐵工業缺少廢鋼原料,限制了平爐鍊鋼的產量。

氧氣頂吹轉爐鍊鋼不需要廢鋼,很適合日本鋼鐵工業的需求。

日本也成為首個完全用氧氣頂吹轉爐替代平爐鍊鋼的國家。

鍊鋼技術發展過程的啓示

雖然人類社會使用鋼鐵材料已有幾萬年的歷史,但是現代鍊鋼技術的誕生不過一百多年的時間。

但在這短短一百多年的時間裏,新技術帶來的生產力進步是驚人的。

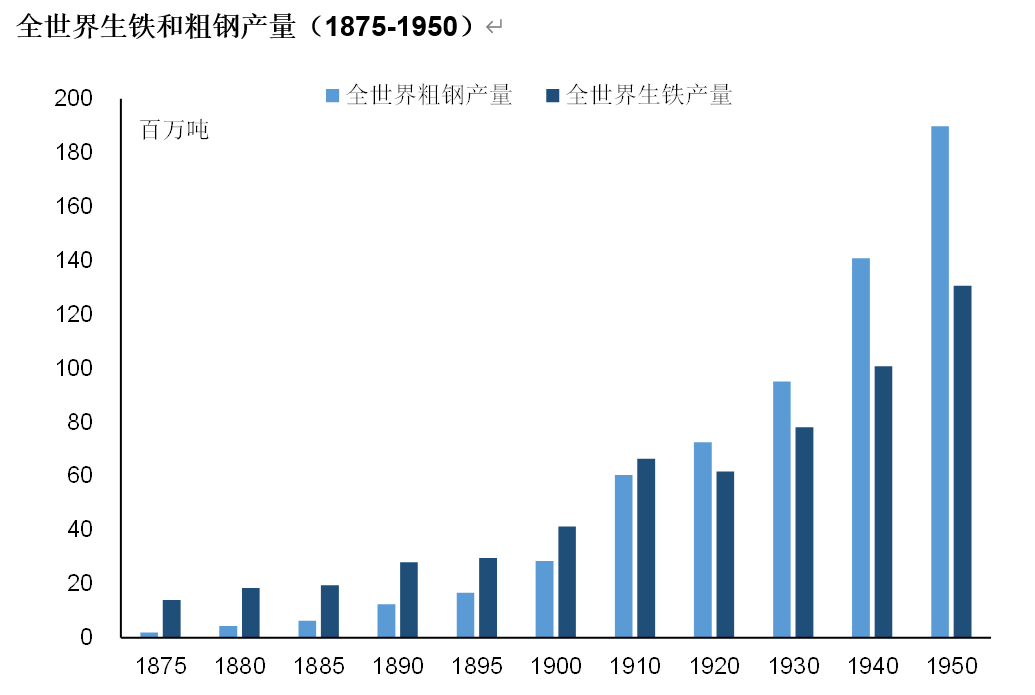

1875年,全世界的鋼產量不過190萬噸,此時尚遠遠低於1400萬噸的生鐵產量。

從1914年開始,全世界的鋼產量開始穩定的超過生鐵產量,鋼成為最主要使用的鋼鐵材料,此時全球的鋼產量為6070萬噸。

第二次世界大戰前,全球鋼產量最多的年份是1943年,鋼產量為1.59億噸。這是平爐鍊鋼工藝時代的頂峯。

50年代後隨着氧氣頂吹轉爐技術的成熟,全球的鋼產量又上了一個台階。

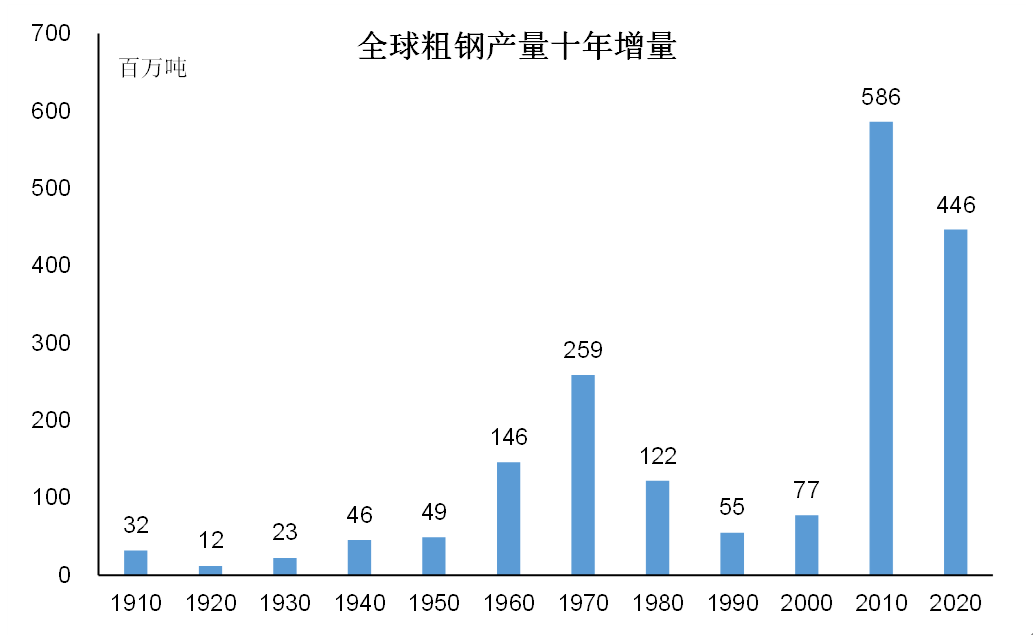

在平爐鍊鋼使得,全世界每10年的鋼產量增量只有幾千萬噸;在氧氣轉爐使得,全世界每10年的鋼產量增量超過1億噸,最多達到2.59億噸。

全世界的鋼產量在80年代超過7億噸。從1億噸到7億噸,其中絕大部分的增長都是氧氣頂吹轉爐帶來的。

21世紀全球的鋼產量增長到僅20億噸,主要的增量是中國貢獻的,中國採用的鍊鋼技術主要也是氧氣頂吹轉爐鍊鋼技術。

發展生產力,核心是技術進步。

技術進步不僅能夠帶來生產效率的顯著提升,同時還能夠降低成本。

在鋼鐵工業的發展史上,我們可以清晰的看到這一點。

參考文獻:

1、《世界冶金發展史》

2、《技術史第4卷:工業革命》

3、《技術史第5卷:19世紀下半葉》

4、《技術史第6卷:20世紀,1900~1550 上部》

5、《技術史第7卷:20世紀,1900~1550 下部》