飛機發動機的風扇大葉片是如何製造的?_風聞

马氏体-11-06 07:45

大涵道比渦輪風扇發動機是目前民用大飛機和軍用大型運輸機的主流動力裝置。直徑巨大的風扇由渦輪驅動,把發動機內高温高壓燃氣的能量大部分轉化為風扇向後鼓風的動能,高效地推動飛機前進。

涵道比是由風扇直接經外涵道吹出的氣流與流入發動機燃燒室的氣流量之比,比值在4:1以上的稱為大涵道比發動機。(具體原理請看:效率為王,風扇先行——渦輪風扇發動機)

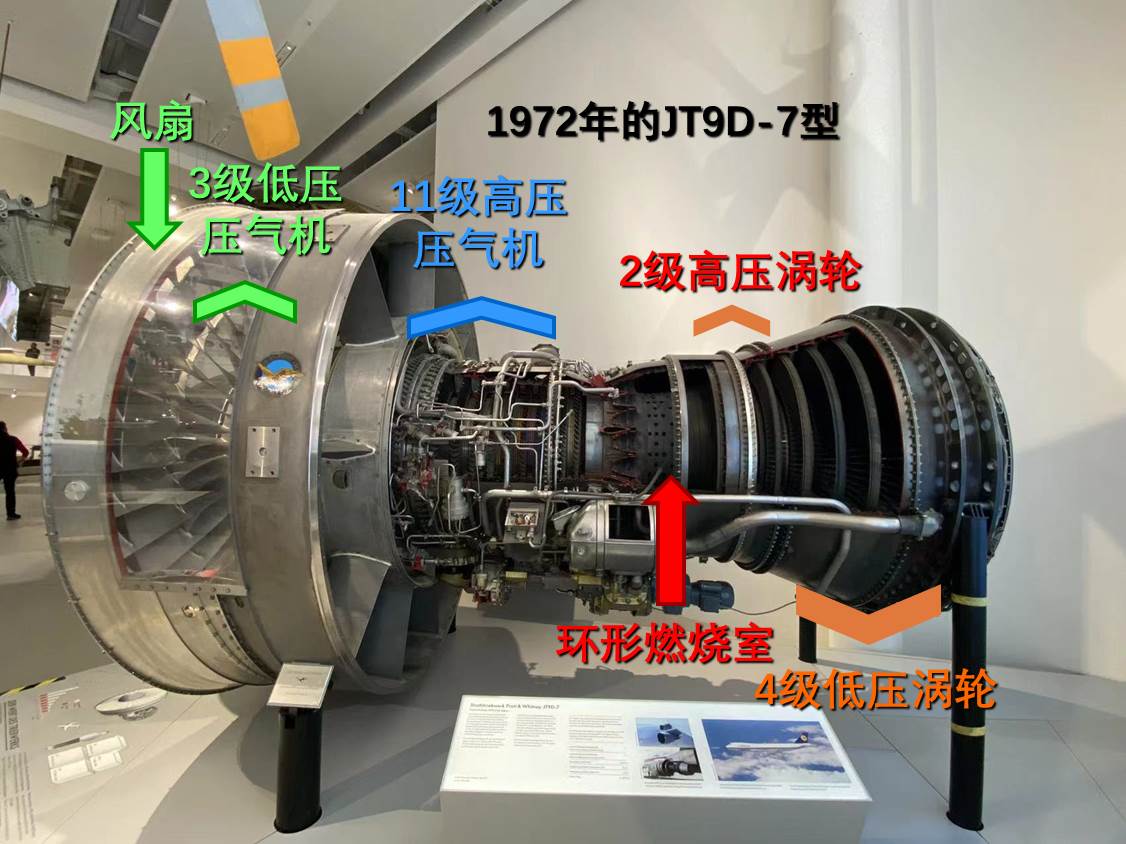

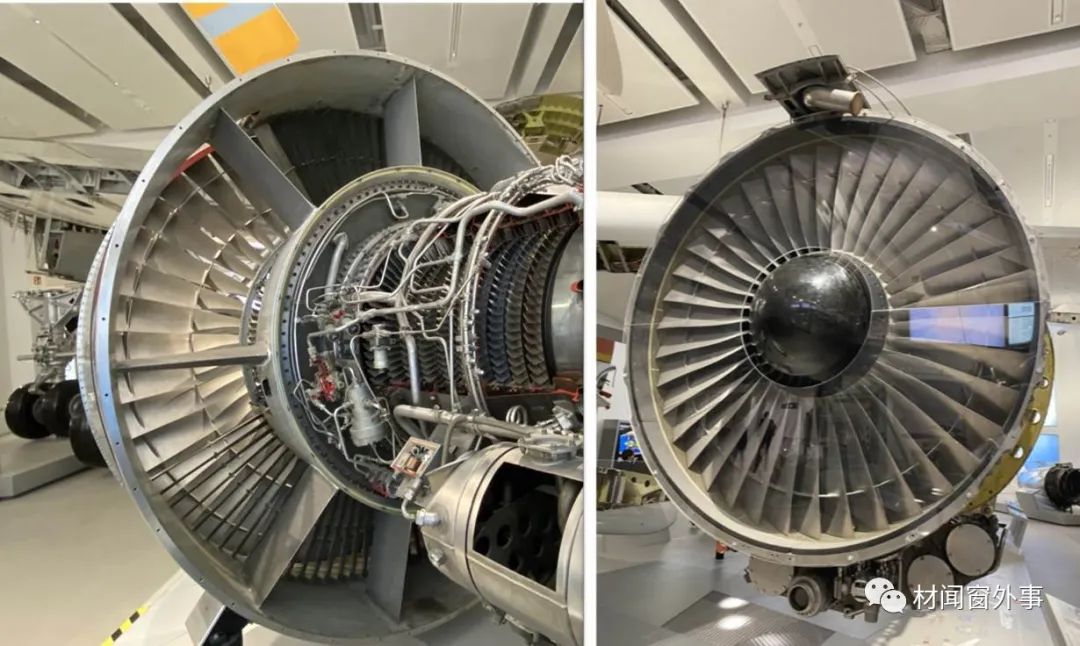

風扇葉片在每分鐘數千轉的轉速下工作,貢獻了發動機80%以上的推力,承受着巨大的離心力和氣動載荷,還要直面飛鳥等外物的衝擊和風沙、雨霧的侵蝕。輕質高強耐腐蝕的鈦合金是最早用於風扇葉片的材料(上圖左:波音747所用的普惠JT9D-7發動機,上圖右:空客A300所用的通用電氣CF6-50D發動機),且採用整體鍛造成型的實心結構。

在先進發動機的研製中,增大風扇直徑(增大涵道比)、減輕風扇重量是提升發動機效率的重要技術手段,但這對風扇葉片材料及其製造工藝提出了更加嚴苛的要求。讓我們來看看,國外航發巨頭是怎麼做的。

空心鈦合金葉片

工藝:超塑成形/擴散連接(SPF/DB)

代表機型:羅爾斯·羅伊斯Trent XWB,用於空客A350XWB

空客A350 XWB是空客公司最新的雙發遠程寬體客機。XWB是“eXtra Wide Body”的縮寫,代表了它直徑5.96米、經濟艙一排9座的寬大機身,載客量達314-480人,航程達到15000公里以上。它具有優越的燃油經濟性,歸功於先進的氣動設計、高達53%的複合材料重量佔比、以及高效的羅爾斯·羅伊斯Trent XWB發動機。(請看:空中的複合材料之王——空客A350XWB複合材料機身淺析)

羅爾斯·羅伊斯(Rolls-Royce,簡稱“羅羅”)與造豪車的勞斯勞斯同源,1973年被拆分為航空發動機和汽車製造兩家企業,後來勞斯勞斯被出售給德國寶馬,而羅羅仍是一家英國企業,兩者的英文名相同,為示區分而取不同的中文翻譯。Trent(中文譯作“遄達”)是羅羅的民用渦扇發動機品牌,“Trent XWB”顧名思義就是專為空客A350XWB開發的發動機。它的風扇直徑達到3米,涵道比9.6:1,擁有22片空心鈦合金葉片。

鈦是一種難以鍛造的金屬,但是當某些鈦合金具有均勻、細小(僅幾微米)、等軸(各個方向的尺度接近)的晶粒組織時,在高温(高於熔點的絕對温度值的0.5倍,一般在700-1000℃)和較低的變形速率下,僅需較小的力量就能夠實現延伸幾倍乃至十幾倍的均勻變形,即獲得超塑性。這種變形主要是通過晶粒在晶界處的相互滑動而產生的,是把鈦合金加工成複雜形狀葉片的理論基礎。

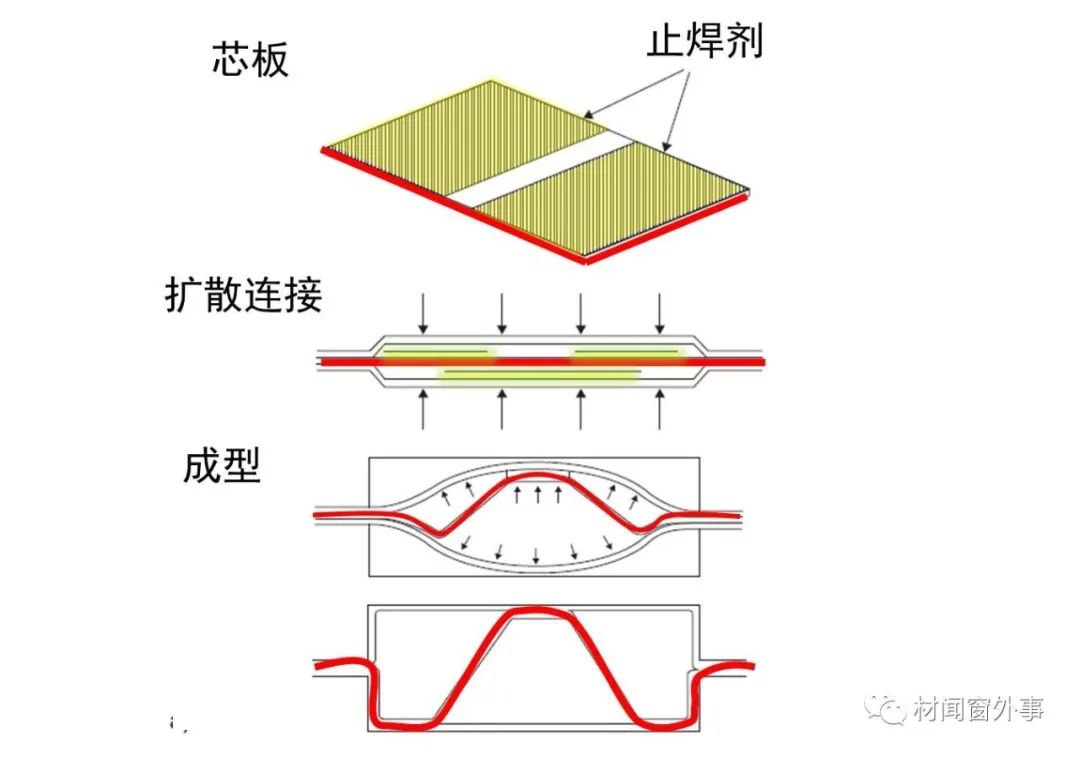

以減重為目的的空心結構,則是結合了擴散連接技術而製成的。在上下兩層鈦合金面板之間夾一層鈦合金芯板,芯板表面塗有特定圖案的止焊劑(氮化硼、氧化釔等陶瓷粉末)。在高温(對鈦合金大約是800-1200℃)下加壓,芯板上未塗止焊劑的表面與面板緊密貼合,兩側的鈦原子發生相互擴散,填充了界面的空隙,使兩塊金屬連接到一起。

接下來,在超塑成形的温度下,向夾芯坯料內吹入高壓氬氣(幾十到上百個大氣壓的壓力,僅相當於常規鍛造壓力的十分之一),把未焊接的部分撐開成桁架結構,並把面板向外壓向模具,形成葉片的外形。這種超塑成形方式被稱為氣壓成形或吹塑成形。

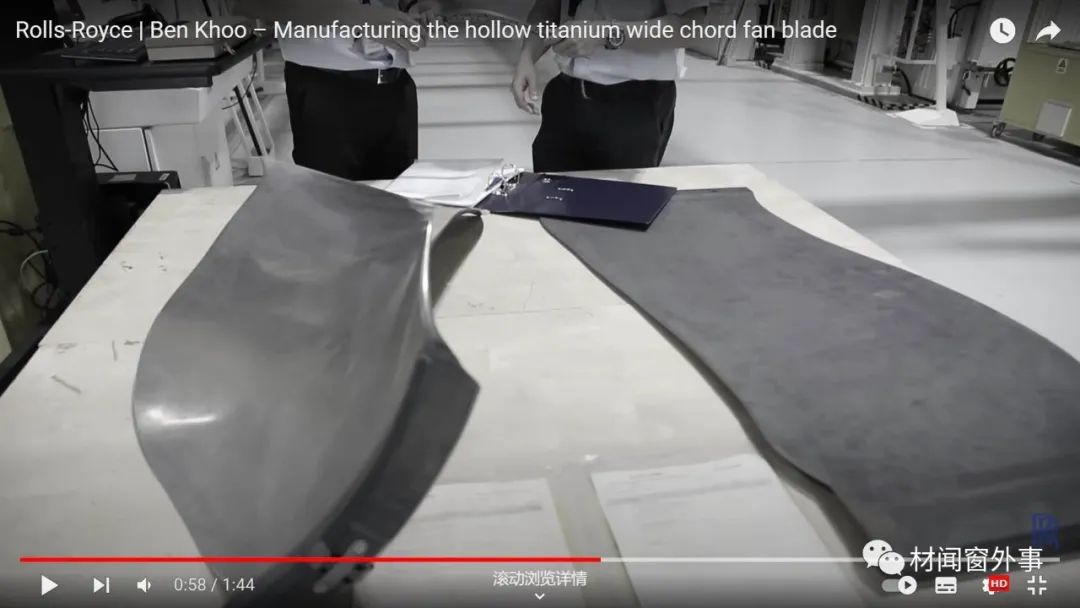

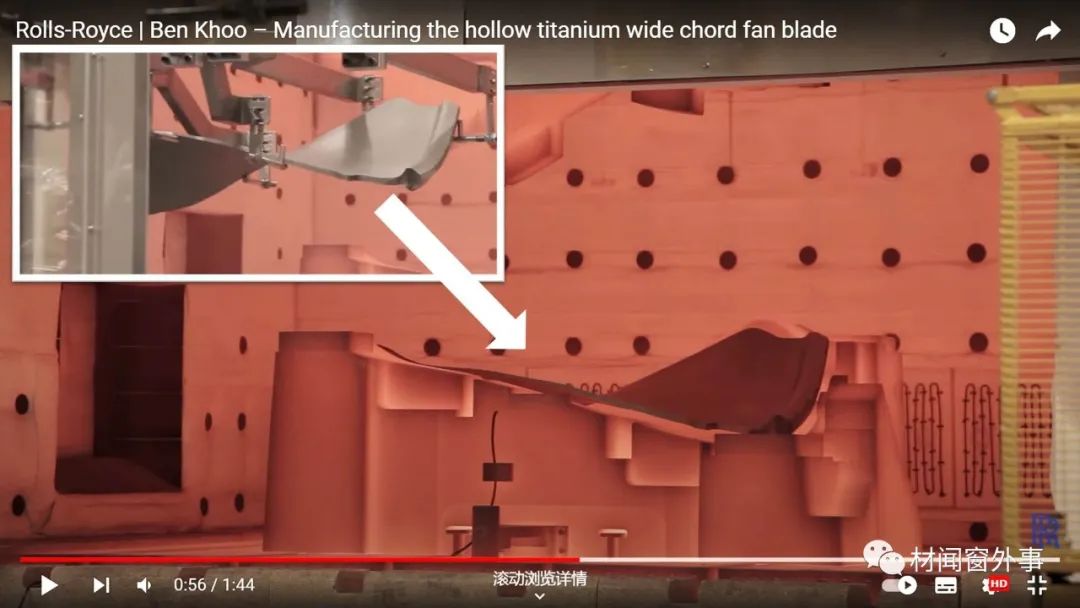

在實際加工過程中,擴散連接得到的平板坯料(上圖右側)首先經過扭彎、鍛造成為曲面形狀。

隨後置於氣壓成形的模具內,加熱,吹氣,完成超塑成形。

上世紀80年代,羅羅公司開發出鈦合金面板與鈦合金蜂窩芯材的擴散連接技術,製造空心風扇葉片,90年代進一步開發出上述超塑成形/擴散連接(SPF/DB)技術以減輕葉片芯材重量。目前,羅羅把這類鈦合金葉片的生產都放在了新加坡的工廠。

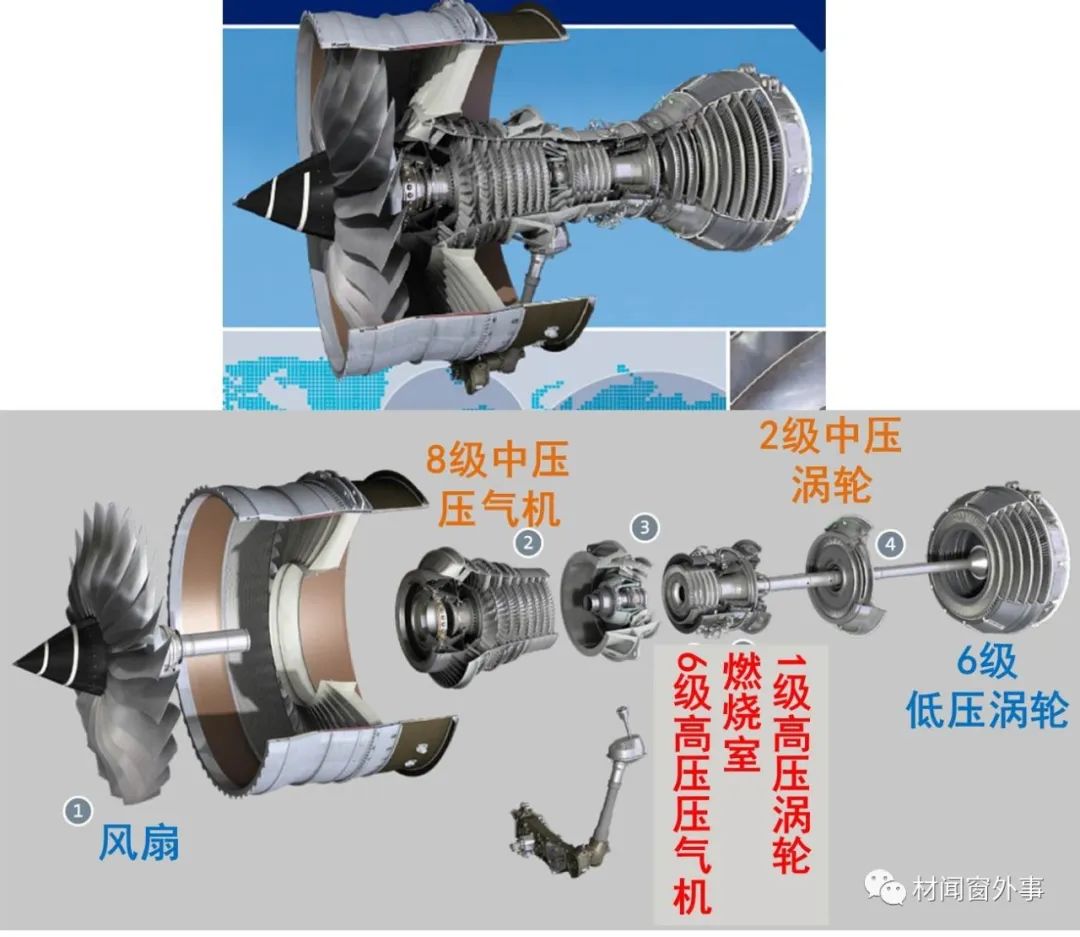

羅羅公司在Trent XWB發動機上採用了其獨特的三轉子結構,分別由高壓渦輪帶動高壓壓氣機、中壓渦輪帶動中壓壓氣機、低壓渦輪帶動風扇,使風扇和壓氣機可以工作在各自的最佳轉速,從而提高效率。其他公司的渦扇發動機的風扇和低壓壓氣機一般是由同一套渦輪驅動、同速旋轉的,難免互相遷就而影響效率(另有高壓渦輪驅動高壓壓氣機,被稱為雙轉子結構)。值得一提的是,Trent XWB中壓渦輪的鈦鋁合金葉片是由中國科學院金屬研究所研製的,比傳統鈦合金更耐高温,又比鎳基高温合金更輕。

碳纖維複合材料葉片

工藝:預浸料手工鋪放-熱壓罐成型

代表機型:通用電氣GE90-115B,用於波音B777-300ER

波音B777-300ER是目前投入商用的最大的雙發飛機,最大起飛重量352噸,可搭載365-550名乘客。

相應地,它由目前已投入商用的最強大發動機——GE90-115B推動,由美國通用電氣公司(GE)出品,曾經創造了58噸的推力記錄(已被它的後繼型號GE9X刷新)。

GE90-115B的風扇直徑達到3.3米,涵道比9:1,有22片碳纖維複合材料風扇葉片。

製造葉片的原料是碳纖維預浸料,即浸漬了樹脂的碳纖維帶束或織物。

在葉片工廠裏,成卷的預浸料被展開、裁切成特定的形狀。

按照設計好的鋪層設計方案,把1000多層預浸料片手工鋪放到模具上。

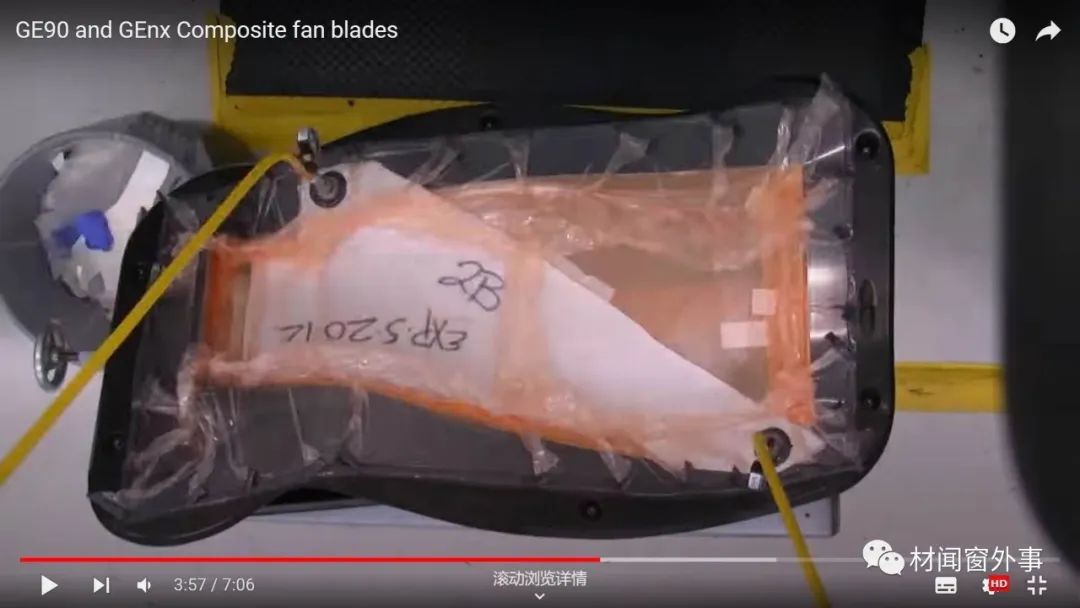

鋪放完成後套上真空袋,抽真空。

送入熱壓罐內,加熱使樹脂固化。真空袋內抽真空和熱壓罐加壓的雙重作用可以保證製件緊實。(碳纖維複合材料的具體生產過程請看:織無縫天衣)

在複合材料葉片的前、後緣和頂部包裹上鈦合金包邊,起到防護鳥撞的作用。

當然還有機加工、噴塗保護塗層等工序。至於為什麼只在葉片前緣保留鈦合金包邊的銀色、後面全部塗黑,就是為了好看。

相比於鈦合金,複合材料葉片有顯著的減重效果,而且由於風扇葉盤所承受的載荷減小,葉盤和傳動系統的重量也可以隨之減輕,使發動機整體減重數百公斤。

GE公司對複合材料風扇葉片的研究始於上世紀60年代末,一直到80年代才解決抗鳥撞的安全性問題,90年代開始實際應用於GE90系列發動機。

碳纖維複合材料葉片

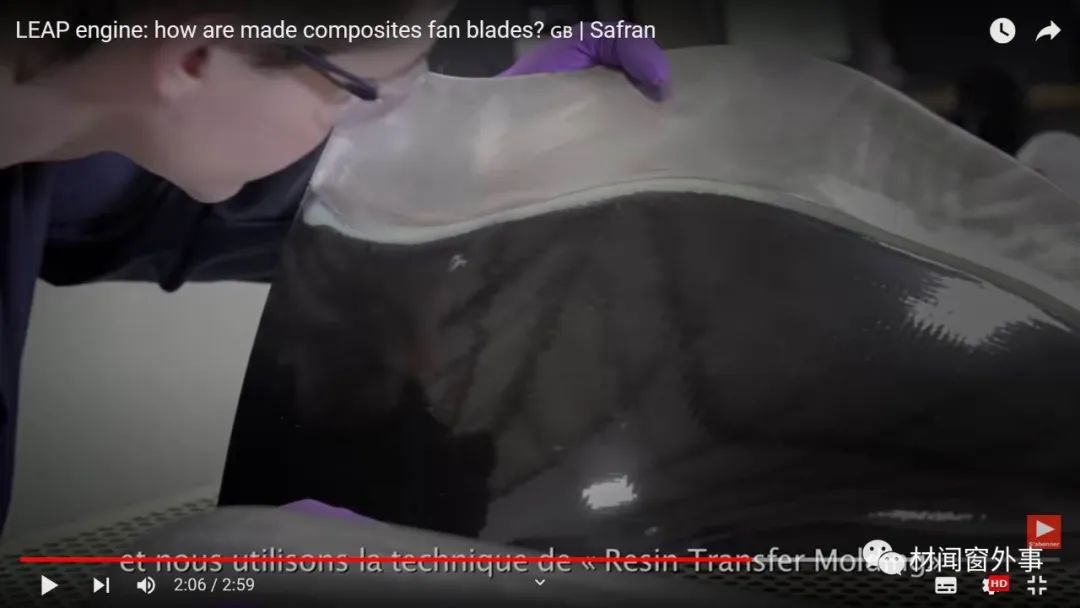

工藝:三維機織-樹脂傳遞模塑

代表機型:CFM公司LEAP-1A,用於空客A320neo

CFM公司是美國GE與法國航空發動機企業SNECMA(現為法國航空工業巨頭賽峯集團Safran的子公司)的合資企業。從上世紀八十年代至今,CFM公司的CFM-56系列發動機是世界上最成功的大涵道比渦扇發動機,總產量超過3.3萬台,曾驅動了絕大多數的波音B737系列和半數以上的空客A320系列。(上圖為新一代的A320neo)

2008年,CFM公司發佈供新一代窄體客機使用的LEAP系列發動機,包括用於空客A320neo的LEAP-1A(上圖)、用於波音B737 MAX的LEAP-1B和用於中國商飛C919的LEAP-1C。

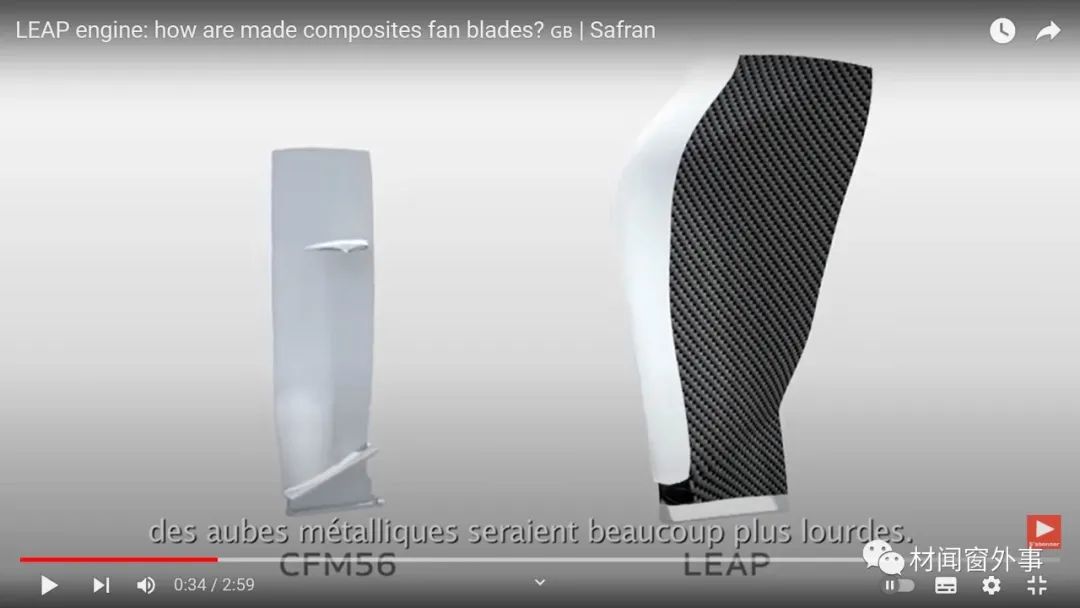

LEAP-1A發動機的風扇直徑1.98米,涵道比11:1,有18片葉片,比用於舊型號A320的CFM56-5B發動機(涵道比5.4~6:1)的1.73米風扇直徑明顯增大,從而提高燃油效率,葉片材質也從鈦合金升級為碳纖維複合材料以實現減重。葉片由賽峯集團製造。

碳纖維經過三維機織(使纖維在經、緯和垂向三個方向交織的織法),得到有一定厚度的碳纖維三維織物。

經過切割、扭轉,得到曲面形狀的葉片預製體,放入模具中。

用壓力將樹脂注入模具的腔體內,使樹脂充分浸潤碳纖維預製體後固化,得到複合材料葉片,這種工藝被稱為樹脂傳遞模塑(RTM)。

同樣要在葉片前緣用鈦合金包邊,起到保護作用。

三維機織-樹脂傳遞模塑技術是賽峯集團在2012年開始投入應用的。相比於上一種預浸料手工鋪層工藝,三維機織可以使葉片擁有更好的抗分層、抗衝擊能力,但是織造過程緩慢而昂貴,且製品的強度、剛度不足,尚不能用於寬體客機發動機的大尺寸風扇葉片。

空心鋁合金葉片

工藝:鍛造成型

代表機型:普拉特·惠特尼PW1500G,用於空客A220

空客A220原為加拿大龐巴迪公司的C系列客機,但在美國波音公司的圍堵下,不得不以1美元的象徵性價格賣給空客公司,赤裸裸地展示了西方高科技壟斷企業打壓競爭對手的險惡用心。(請看:1美元,從加拿大龐巴迪賣身空客)

空客A220所用的發動機型號為PW1500G,由美國另一家航空發動機巨頭——普拉特·惠特尼(Pratt & Whitney,簡稱“普惠”,是美國聯合技術公司UTC的子公司)推出,屬於PW1000G系列齒輪傳動渦扇發動機(GTF)。

在一般的雙轉子渦扇發動機中,風扇和低壓壓氣機(增壓級)連在同一根軸上,由低壓渦輪直接驅動。由於風扇直徑很大,無法達到太高的轉速,渦輪和壓氣機的轉速也就只能低於其最佳轉速,造成氣流效率損失,只能增加級數,因而增加了發動機的重量;另一方面,風扇的轉速要高於其最佳轉速,風扇葉尖的線速度超過音速,帶來阻力和噪音的問題。PW1000G發動機在低壓壓氣機和風扇之間設置了一套減速比約為3:1的行星齒輪減速器,低壓渦輪帶動低壓壓氣機以9160rpm的轉速旋轉(遠高於常規渦扇發動機的約4000~5000rpm),再通過減速齒輪驅動風扇以3250rpm的轉速旋轉,使兩部分都能工作在最佳轉速,從而實現降低油耗和噪音的效果。

降低的風扇轉速還允許使用更大直徑的風扇,更充分地轉化發動機內高温高壓燃氣的能量,因而加省油。空客A220所用的PW1500G風扇直徑1.85米,涵道比12:1;可用於空客A320neo的PW1100G風扇直徑2.06米(20片葉片),涵道比12.5:1,是目前投入商用的最大涵道比渦扇發動機,而競爭對手LEAP-1A的直徑1.98米,涵道比11:1。

轉速降低的另一個好處是對風扇葉片的強度要求降低,可以使用比鈦合金更輕、也更廉價的鋁合金來製造。因此,PW1000G是第一種採用鋁合金風扇葉片的渦扇發動機。

由先進鋁鋰合金鍛造而成的葉片毛坯經過精密加工、包上防護包邊,製成葉片成品。

為普惠鍛造葉片毛坯的是美國Howmet Aerospace的克利夫蘭工廠。這家企業原為美國的鋁工業巨頭——美國鋁業(Alcoa)的子公司,後來被拆分、更名。克利夫蘭工廠是美國航空鍛件生產的重鎮,1955年,美國鋁業在美國空軍重型壓機計劃(Heavy Press Program)的支持下,由梅斯塔公司(Mesta Machine)在此建造了一台5萬噸(美噸,等於4.5萬公噸)模鍛液壓機(上圖),由聯合工程公司(United Engineering)建造了一台3.5萬噸(美噸,等於3.15萬公噸)模鍛液壓機,與其他8台大噸位鍛壓機、擠壓機一起,奠定了冷戰期間美國航空工業領先世界的基礎。(關於大噸位鍛壓機與航空工業的關係,請看:超級大力士的錘,打造飛機的腿)

盤點了國際上主要航空發動機製造商的風扇葉片生產工藝之後,讓我們再來看看,我國的進展如何。

CJ-1000A“長江”發動機是我國為C919研製的國產動力,是我國第一款商用渦扇發動機,風扇直徑1.95米,涵道比在9一級,總體水平稍遜色於LEAP-1C。今年初,CJ-1000A已經裝上由運-20改裝而來的發動機試飛平台,進行空中試驗。

中國航空製造技術研究院(前身是中國航空工業集團北京航空製造工程研究所)承擔了超塑成形/擴散連接鈦合金空心風扇葉片的研製。從上世紀90年代開始摸索,到2011年正式組建研製團隊,他們攻克了材料、工藝、裝備、加工製造、試驗測試等諸多難關,於2017年交付CJ-1000AX首台驗證機的18件裝機葉片,保障了2018年的驗證機整機點火試驗。

國外各大航發廠商都已經或即將使用複合材料風扇葉片,我們用空心鈦合金葉片是否落後了呢?

答案是否定的。

隨着近些年我國碳纖維、複合材料產業的快速發展,目前已經實現複合材料風扇葉片(左)、風扇流道板(中)、風扇包容機匣(右,圍繞在風扇外、防止風扇葉片斷裂後飛出的殼體)的裝機應用,表明在風扇材料方面我國已經追趕上世界先進水平。

C919已經使用LEAP-1C發動機投入商業運營,但它的“心臟”豈能被掌握在別人手中。

先進航空發動機的研製,對一個國家的工業實力是巨大的考驗,需要幾十年的厚積薄發,但同時,它的需求牽引對提升科技和工業水平亦是巨大的助力。

不飛則已,一飛沖天,祝願我們的先進商用航空發動機早日自由翱翔天際。

相關閲讀:

雖無球差校正眼,但懷掃描透射心

從一閃而過的熒屏畫面中解析工業生產流程

破解材料密碼,見證中國科技進步

做一個比鐵還硬、比鋼還強的工業黨

歡迎關注個人微信公眾號“材聞窗外事”

參考資料和素材來源:

羅羅、GE、CFM、普惠公司相關視頻

沈爾明,王剛,王宇,等. 鳥撞對商用發動機風扇葉片選材影響. 航空動力,2021(5):68-71.

M. Jackson. 10 - Superplastic forming and diffusion bonding of titanium alloys. Superplastic Forming of Advanced Metallic Materials. Woodhead Publishing Series in Metals and Surface Engineering. 2011: 227-246.

張向輝. 超塑成形/擴散連接技術在航空航天上的應用. 科技視界,2014(22):345-346.

周何,李小兵,張婷,等. 航空發動機複合材料風扇葉片製造工藝應用進展. 航空製造技術,2022,65(13):84-91.

堯丁,羽淵. 李志強:超塑之美的極致追求者. 科技創新與品牌,2019(12):32-35.

李金聲,雷力明,張燕. 商用渦扇航空發動機關鍵製造技術. 航空動力,2022(6):39-42.