10%、30%、50%,國產大郵輪的國產化率幾何 | 總設計師獨家回應_風聞

出行一客-《财经》杂志交通工业组官方账号-《财经》杂志交通工业组创建,专注交通出行领域新闻2小时前

“外界都關心國產化率,這關係到民族自豪感,但產業有客觀發展規律”

文 | 王靜儀 鄧雨潔

編輯 | 施智梁

國產大郵輪的國產化率有多高,一直是中外關心的話題。在國內,這牽動國人的民族自豪感,在海外,這涉及中國的產業形象,甚至國家實力。

10%、20%、50%,多個版本的説法都有流傳,儘管數字不同,但國產化率不高似乎已經成了外界公認的事實。

對此,國產首艘大型郵輪總設計師、上海外高橋造船有限公司總經理陳剛對出行一客(ID:carcaijing)獨家回應道,較難統計出準確數字,因為郵輪供應鏈分級,船廠只和110多家總包供應商合作,不掌握分包供應鏈體系的具體情況。根據目前初步統計,有30%的合同金額是以人民幣結算,給到中國公司,30%是可供參考的國產化率數字。

“外界都關心國產化率,這關係到民族自豪感,但產業有客觀發展規律。”陳剛坦言,國內此前沒有郵輪產業鏈,國內供應商不一定能滿足郵輪的設計要求,而歐洲已有完整的系統集成和工程組織能力,有自己的一二級供應商體系,掌握了郵輪供應鏈的適用標準體系,國內供應商一時難以切入。

他補充道,即使國產供應商能力達標,價格也不一定比進口的便宜,因為原材料可能也是進口的,而且沒有規模效應。但第一艘國產大郵輪只是起點,持續構建全產業鏈的能力,是船廠作為鏈主企業的責任所在。

未來,中國郵輪產業要向自主設計、自主建造、自主配套、自主運營的終極目標邁進。

01

引進消化吸收再創新

圖/上海外高橋造船有限公司

歷經八年科研攻關、五年設計建造,國產首艘大型郵輪“愛達·魔都號”在2024年1月1日正式開啓商業首航。

這是目前全球最複雜的單體機電產品——單是設計圖紙,就有15萬頁、重2噸。可想而言,從設計到製造是多麼浩瀚的工程。

中國此前並沒有製造大型郵輪的經驗,面對未曾涉足的領域,中國選擇了一條較為穩妥的路線:引進消化吸收再創新,即中船負責建造,同時引入大型郵輪建造龍頭意大利芬坎蒂尼集團作為合作方,提供技術支持。

芬坎蒂尼集團的造船歷史可以追溯到1780年,也是當今全球郵輪手持訂單最多的造船集團。目前,芬坎蒂尼手持郵輪訂單25艘、237.2萬總噸,訂單飽和度為3.9年。

從購買意方的圖紙資料,開始學習再到建造,本身就是一件非常難的事情。這是芬坎蒂尼花了40年時間逐步積累出來的成果,也不會事無鉅細,中方必然需要大量的時間去消化和吸收,先去知其然,再知其所以然。

圖紙僅僅是一個結果,引進之後先要消化,消化之後才能談吸收和再創新。陳剛説,因為工程複雜、行業發展路徑比較長,目前第一艘船是引進和消化的階段,下一艘船爭取進行吸收和再創新。

圖/上海外高橋造船有限公司

愛達·魔都號整船零部件數量達2500萬個,相當於復興號高鐵的13倍。把這麼多個零件拼成一艘郵輪,本身就是高難度操作。

“100以內的加減法很簡單,但連續回答一萬次,很難再保證100%的正確率。“上海外高橋造船有限公司郵輪辦公室主任易國偉對出行一客(ID:carcaijing)説,船上有2800多個房間,每個房間有5個插座,如果要換掉這些插座,就有接近15000個,裏面涉及開孔、管件匹配等種種修改,工程量乘以3000之後就無比複雜 。

面對巨量的工程,中國的工程師們研製了大型薄板自動焊接機器人、分總段翻身、吊運、艙室登船等郵輪專用工裝,解決重大物資運輸技術難題;根據建造階段和安裝順序、物資類型和保養需求,優化郵輪物資托盤劃分規則,並利用智能物料管理平台進行全公司倉儲和物流協同管理;基於三維孿生場景融合物聯網技術,實現大型郵輪智能化物流集配和數字化立體倉儲等核心關鍵技術突破。

更重要的是觀念的更迭。郵輪製造商的角色不單純是製造,更是資源整合方,除了把自己擅長的船舶動力系統、機管電各個系統搞定,還要根據商業運作的規劃,決定航線定位、品牌定位、以及消費人羣的定位,植入更多的流行元素,與全球供應商進行深入溝通。

陳剛感嘆,郵輪行業其實是時尚產業,要吸引客户的眼球,吸引客户去消費,這和中國之前設計貨船完全不一樣。

02

國產化率30%

關於外界關注的國產化率,陳剛對出行一客(ID:carcaijing)表示,目前初步統計,有30%的錢以人民幣結算給到中國公司。但是無論是國外公司在中國製造,還是中國公司在中國製造,都是人民幣結算,具體也很難詳細統計。

鋼板原材料是國產採購的重要部分。出行一客(ID:carcaijing)從外高橋造船瞭解到,船上的型鋼鋼板基本來自中國,在材料大類中佔比超過38%。中國生產的鋼管、板材、五金產品都有登船,比如船員梯等都是中國製造。

圖/上海外高橋造船有限公司

由於郵輪建造對重量極為敏感,尤其重視產品的輕量化設計,《德州日報》報道,中國工程師們通過技術創新,將電機的重量、體積平均縮小了30%,輸出效率卻勝於競品,最終山東德州製造的電機成功上船。

外高橋造船也曾在國內廣泛尋找供應鏈企業,儘管質量可以達標,但成本不如海外成熟供應商。陳剛以郵輪上的椅子為例,不僅要舒適,還要有防火性能,海外供應商的報價是300歐元一張,要價不菲,於是找到一家有資質的中國供應商,對方居然報價近400歐元一張,因為阻燃面料需要從海外進口,而且生產規模小,成本降不下來。

這樣的案例不止一個,但並非沒有國產化的空間。易國偉説,鋁合金的天幕結構、各類防火門、錨鏈等產品,完全可以實現國產替代,能節省三成左右成本,同時對運費和製作週期有較大便利。

郵輪製造過程中提出的需求,也能帶動製造業在動力推進系統、機電設備、智能控制、綠色環保、新能源、新材料、品控管理等諸多方面的技術進步,尤其是輕量化、防火方面,為國內產業鏈提供發展的方向。

圖/上海外高橋造船有限公司

圍繞郵輪供應鏈本土化,位於長江入海口的上海外高橋區域正在積極佈局,加快建設郵輪特色產業園。根據規劃,到2025年,這裏將初步建成世界級郵輪製造總裝基地、服務全國並輻射亞洲的亞太郵輪物供基地。

國際上,郵輪產業的本土化率達到80%,以歐洲三巨頭為圓心,呈現明顯的產業集羣特徵,意大利、法國、德國形成了多個郵輪產業基地。

需要指出的是,100%國產化從來不是目的,從郵輪產業規律來説,這是一個生而全球化的產業,必須進行國際分工。

易國偉説,郵輪產業鏈漫長,與全球共享利益,有助於打造良好的外部發展環境。同時,郵輪要在全球運營,停泊諸多國際港口,符合當地標準和國際通用標準也必不可少。

03

造出來,就是成功

如果用工程管理的概念來説,國產大郵輪是一項巨系統工程。單是線纜,就達到4750公里,超過上海至拉薩的距離。

最多時,有數百家施工單位、數千名工人在船上同步作業,集成管理和組織協同已經超出了過去中國船舶製造具備的項目管理能力。

圖/上海外高橋造船有限公司

如果採用傳統的二維建造模式,不僅工程量巨大,還容易出現數據偏差,建造大型郵輪首先對信息化水平提出了很高的要求。國產大型郵輪的設計生產採用三維建模形式,實時模擬船舶建造狀態,在建造過程中及時優化設計。

中國工程師們搭建的數智化平台,可以實現設計、採購、物流、計劃等環節的線上應用,促進產業鏈上下游信息共享、協同管理。數字化應用大大提升了郵輪建造的整體效率和響應能力,此前已有的平台最多隻能處理2萬條計劃,而自主開發的數智化平台,可以同時處理20萬條計劃安排。

這意味着,現場施工人員手中拿的不再是一沓圖紙,而是平板電腦,中國造船業進入數字化的新階段。

國產大郵輪造價不菲,其中一部分資金就投向了類似的基礎平台建設,而這樣的平台在以後的建造中都會被複用,產生更大的產業價值。

“第一艘郵輪最重要的意義就是造出來、不失敗。”易國偉説,結果的成功,意味着前期所有設計、策劃、技術方案、供應鏈、建造工藝、設備調試都成功了,引進消化吸收再創新這條路走通了。

易國偉曾到意大利實地學習,看到人家的管線佈置,他“嚇了一跳”,意識到原來管線也可以做得這麼棒。但如果自己不上手執行,就永遠不會知道前面和後面如何連接,過程中的細節要如何安排。經過這樣一輪歷練,跑通了大型郵輪製造的完整流程,這對於中國造船工業而言是最大的財富。

圖/上海外高橋造船有限公司

“拼樂高”的預製艙室是另一個例子。全船2800餘間艙室,每個房間都會涉及到材料登船、安裝定位、干涉處理、與各類系統之間安裝工序的協調、與系統調試協調等諸多步驟,每個步驟相互交織、互有影響。為了提高效率,國產大郵輪採用“預製艙室”的工藝,先在船下製造,再登船內裝,宛如“拼樂高”。按照慣例,通常在交船前一天才能完成全船最後一批艙室的交付,國產大型郵輪這一進展大幅提前。

出行一客(ID:carcaijing)從外高橋造船瞭解到,在5年的研發過程中,形成郵輪企業標準777項,作業標準書143份;已申請郵輪相關專利413項(授權126項),其中發明344項、實用新型48項、外觀設計21項。

04

15年趕上意大利

陳剛曾到歐洲走訪三大船廠,外方的一個觀點令他印象深刻:如果將世界三大船廠的做排名,德國大於法國大於意大利,德國強在製造水平高,法國重在設計,意大利勝在性價比。

15年,中國大致能趕上意大利的郵輪製造水平,易國偉這樣認為,但其中仍有不確定性。

中外的核心差距在哪?易國偉認為,除了國內全產業鏈的建設,還包括製造端的智能化、數字化、標準化和自動化,這需要大量的歷史數據積累,才能知道模型和現實的誤差、材料運用的實際情況。而郵輪作為多方協調的產物,更是一個注重體驗的產品,即使是一塊木材的塗料,也需要做到從甲方到丁方(船東、船廠、一級供應商、二級供應商等)的意見統一,這對管理模式的要求極高,中國過去沒有經驗。

圖/企業

儘管第一艘船的設計受到外方制約,但同時外高橋造船團隊也一直堅持正向設計,從三萬噸的小型郵輪開始,在沒有外方參與的情況下,一步步摸索形成體系。

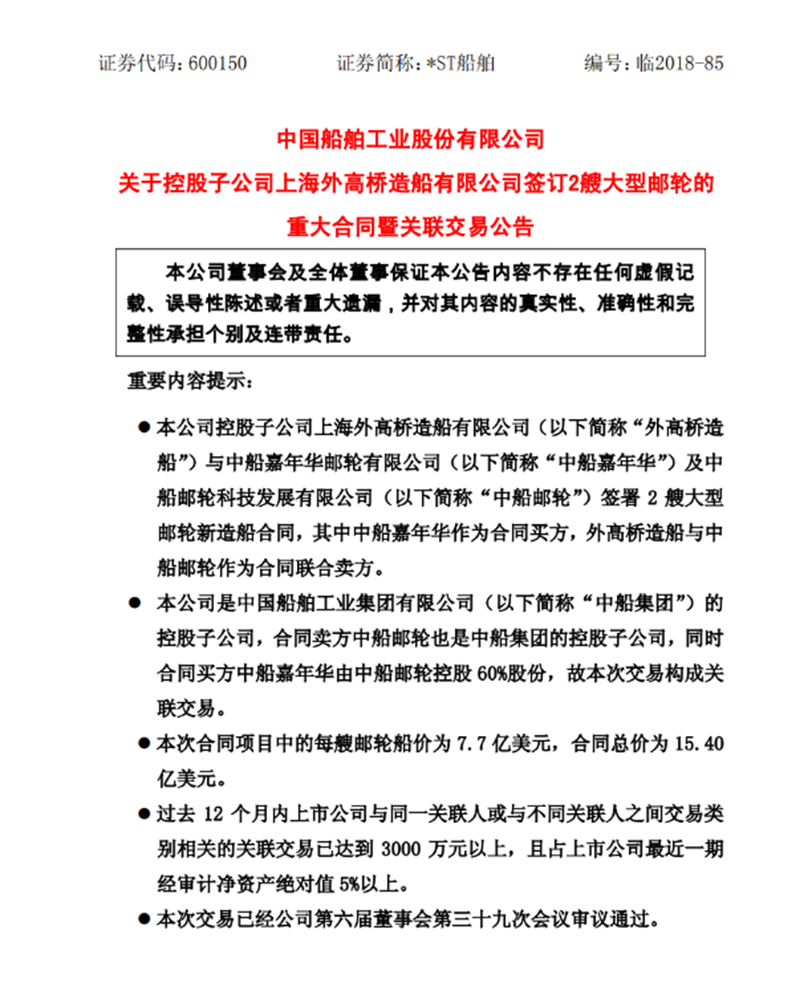

根據2018年簽署的合同來看,除了愛達·魔都號,中船還將完成第二艘船價同樣為7.7億美元的國產郵輪。

陳剛對出行一客(ID:carcaijing)説,2024年有兩項重點工作,一方面要推進2號船總裝建造效率的提升,降低 15% - 20% 的工時;另一方面圍繞關鍵技術內核,形成自己的能力,逆向工程和正向設計雙向推進。

相比首制船,第二艘大型郵輪又“長大了”。總噸位增加了0.67萬噸,總長加長了14.4米,客房數量增加了19間,達到2144間,能容納5232人。

出行一客(ID:carcaijing)從外高橋造船瞭解到,第二艘船從2022年8月開始建造,預計2024年4月入塢。由於船型和配置的變化,相關技術的開發和論證都要從頭來,但有了首制船的經驗,第二艘郵輪的設計建造週期將壓縮半年以上。

“我們造郵輪,和造國產大飛機的邏輯不太一樣。我們作為上市企業的一部分,造郵輪是市場經濟行為,採購符合質量標準的材料同時,也要考慮成本問題。我們十分希望國內的產業鏈建立起來,但光靠一家企業很難,產業集羣的牽引關鍵還是要靠政策扶持。”陳剛對出行一客(ID:carcaijing)表示。

可供對比的是,在2002年和2012年,日本曾兩度承建大型郵輪,皆因建造過程中發生火災而損失慘重,最終在2016年宣佈永不承接大型郵輪訂單。

陳剛説,日本研製兩艘船,虧了二十多億美金,而首艘國產大郵輪虧損遠低於這個數量。

過去,中國沒有承接過郵輪製造,也就並未形成相關產業鏈。當市場出現需求,供給也就應運而生。過去不存在的產品會出現,過去不達標的產品會朝着標準線進發。國產大郵輪龐大的體量將帶動一整條產業鏈的連鎖反應,圍繞船舶製造、港口服務、後勤保障、交通運輸、遊覽觀光等上下游領域。

圖/上海外高橋造船有限公司

展望未來,自主設計、自主建造、自主配套、自主運營,四個自主是終極目標,這至少要花 15 年左右的時間才能達到。

儘管距離歐洲郵輪產業還有代際差距,但此刻最重要的是,中國人的郵輪夢想從“愛達·魔都號”上啓航。

the end