歐盟新規步步為營,鋰電出海“船行偏遇頂頭風”?

李沛

文/李沛 編輯/徐喆

在IRA“受關注外國實體”釋義出台後,美國市場對中國鋰電產業已經豎起了高聳的歧視性“白色壁壘”,而鋰電出海另一大被寄予厚望的單一市場歐盟,儘管也在今年下半年推出《歐盟電池和廢電池法規》,提出碳足跡聲明、電池護照、電池材料回收等新的監管要求,但國內產業界對此存在着普遍性的輕視心態,認為相比於簡單粗暴的“白色壁壘”,歐盟“綠色壁壘”影響有限,對企業而言主要是增加了一些信息整合披露的合規成本,法案中唯一“硬性”的電池材料回收與再生利用門檻要求,對我國鋰電產業也談不上多少技術難度。

然而看似“柔和”的歐盟新規,卻已經為更具“痛感”的後續監管動作進行了授權,關於碳足跡聲明的目的,法案明確闡述將服務於建立鋰電池碳足跡性能等級,進而成為引入相關量化准入門檻的先決條件(prerequisite for introducing a requirement for a carbon footprint declaration)。

從新法案的實施日程中,也不難感受到歐盟方面的“步步為營”,碳足跡聲明強制要求首先將於2025年2月應用於體量最大的動力電池市場,隨後歐盟委員會將基於該法案的授權,在2026年8月前出台對動力電池的全生命週期最大碳足跡門檻要求(determining the maximum life cycle carbon footprint threshold),這意味着屆時鋰電產品碳足跡不僅需要強制“報數”,並且數據還必須符合歐盟懸而未決的硬性門檻,同時,對動力電池相較儲能和小動力電池的監管節奏超前數年之多,亦折射出歐盟方面的立法指向性。

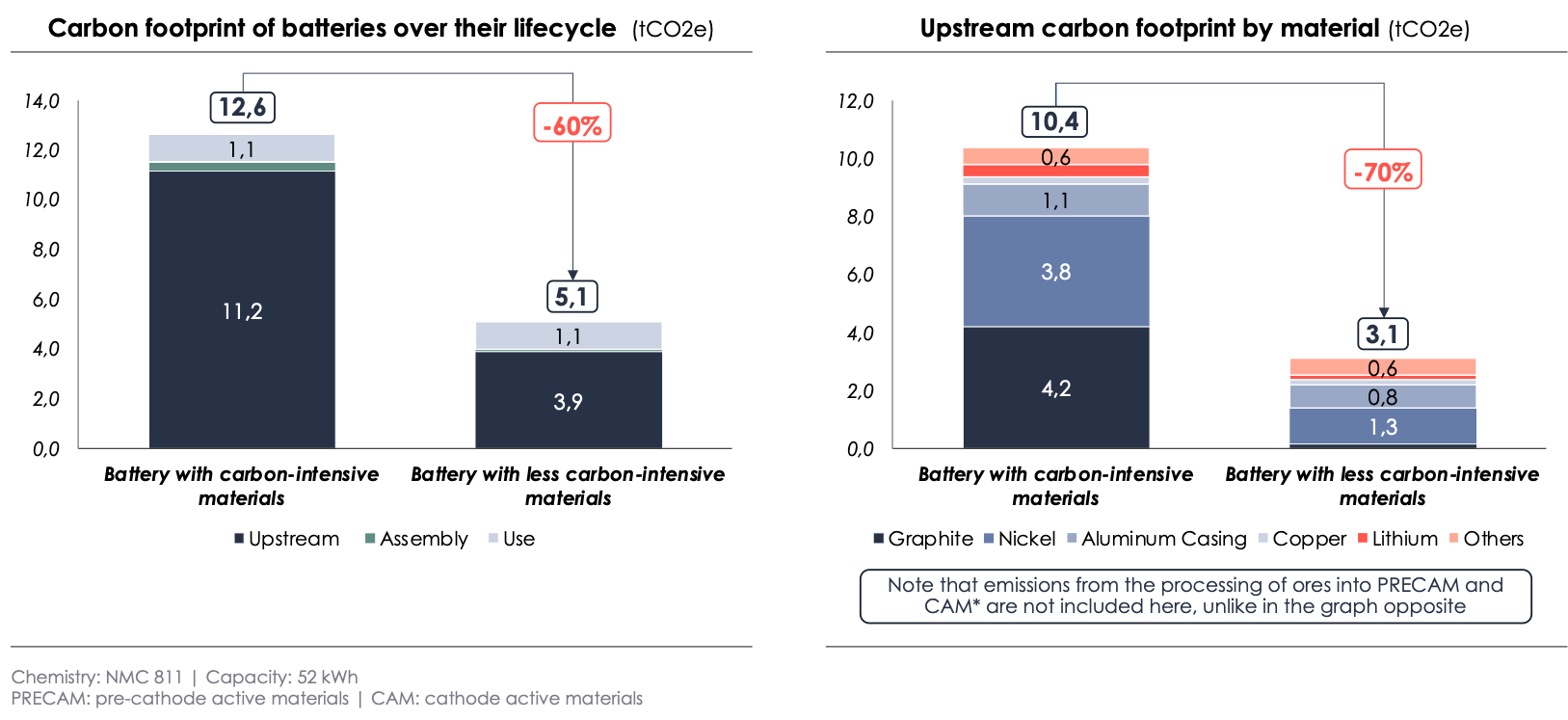

新電池法為歐盟留下的碳足跡監管“後門”,使中國鋰電產品對歐出口未來面臨着相當大的不確定性,從近期一些歐洲政策圈遊説機構的“研究成果”看,碳足跡准入門檻被設定在一個強人所難的高位絕非杞人憂天,如一家機構針對三元體系鋰電產品碳足跡測算中,就基於對正負極材料製備工藝及回收環節參數的不合理設定,得出結論稱若在法國製造鋰電池,其產品碳足跡表現將明顯好於在中國製造的“碳密集型”電池,進而鼓吹歐盟應為鋰電池設定“雄心勃勃”的碳績效門檻,以幫助建立歐洲低碳電池產業,並避免從中國進口或允許亞洲產業鏈在歐洲投資建設電芯產能(produced on European soil by Asian industries with a high carbon value chain)。

欲加之罪,何患無辭。歐盟新電池法中看似不起眼的碳足跡聲明如同一個關鍵支點,無疑為其後“綠色壁壘”的槓桿調節提供了巨大空間。

當前,我國鋰電產業界在歐洲地區的產能投資與市場拓展十分活躍,正在形成“你中有我、我中有你”的局面,例如在寧德時代、億緯鋰能、遠景動力等知名鋰電企業於歐洲大手筆產能投資的同時,大眾汽車(中國)投資有限公司也已經成為國軒高科第一大股東,這樣的產業生態融合,無疑有助於抑制歐盟政策圈某些“陰謀”的醖釀發酵,但與此同時,我國鋰電產業鏈在碳排放領域面臨的現實挑戰也應當予以正視,根據觀察者網與多位業內專家交流,相關挑戰主要表現在三個方面:

一,碳足跡核算難,全生命週期產品碳足跡核算,意味着需要從原料開採到產品回收再利用全鏈條的基礎數據積累,國內鋰電行業目前缺少規範性標準和普遍實踐,第三方服務生態發育也較為滯後;

二,國際互認有待打通,這尤其表現在範圍2、範圍3等間接排放核算上,如國內外對煤電電網因子設定存在較大差異,要實現國際互認,規避不公平的歧視性待遇,尚需建立扎實的因子數據庫;

三,製造過程粗放,作為碳足跡核算的基礎,我國鋰電行業製造過程精益化、精細化程度還有很大提升空間,能耗管控與廢棄物處理在二三線廠商中普遍未得到足夠重視;

上述三方面挑戰中,如果説碳足跡數據難算、難認更多可通過服務機構和行業組織牽頭髮力,那麼製造過程的提質增效,則很大程度上必須依靠企業自身努力,在不改變粗放運營現狀的情況下,針對這一弱點的外部“陽謀”是單純依靠商業合作所難以化解的。

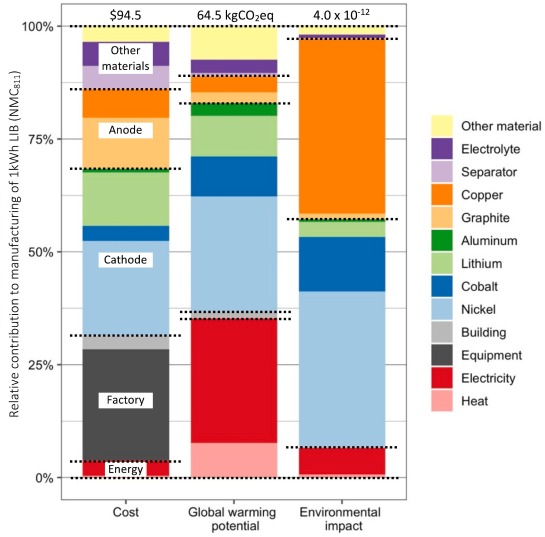

根據一項德國知名機構亥姆霍茲研究所近期發佈的研究結果,從全球增温潛勢(GWP)角度分解,影響鋰電產品製造環節碳足跡的除了鎳、鈷、鋰等上游原料開採精煉,還有相當比例來自於中游正極材料等高温工藝和下游電極塗布、電芯化成環節的電、熱消耗,這一結論也符合觀察者網行業交流中獲得的信息,例如目前在電極塗布環節,不同裝備儘管PPM等參數指標存在較大差別,但實際運行中每年的動力、加熱、環控成本合計佔比大體均在70%左右,能源消耗量極高。

而如果進一步追溯上游原料精煉生產過程,以有色金屬中單位產品碳排放量第二高的鎳為例,2020年海外典型廠商鎳生產的碳排放係數為12.86,其中燃料消耗佔70%、電力消耗佔30%,由此不難看出,電能與工藝熱能消耗,堪稱管理鋰電產業鏈碳足跡最為根本性的“自變量”。

儘管電、熱運用效率對碳排放表現如此關鍵,但從全局的顯性成本上看,在鋰電中下游離散型製造業態中佔比總體不高,由此也使得相關廠商對此普遍重視程度有限,事實上,長期以來供不應求格局下,鋰電企業已經習慣於“埋頭狂奔”的生產節奏,月計劃日排產的最高目標是服務於產品準時交付,在最大產能約束下儘可能提高計劃達成率,緊俏的產品與豐厚的盈利,往往使企業缺少對製造過程精益求精的迫切感。

然而隨着2023年鋰電市場供需格局發生深刻轉折,產能跟不上計劃已經逆轉為計劃跟不上產能,排產下滑的現象正沿着產業鏈條不斷傳導蔓延,攤入更少產量的固定資產折舊,也使產品成本陡增,進一步擠壓盈利能力,60%、50%、40%……持續走低的產能稼動與剛性的資產折舊壓力,無疑為鋰電企業帶來一系列財務表現上的嚴峻挑戰,同樣值得一提的是,產能利用率低下,也會惡化產品碳足跡表現。

廣東蘑菇物聯科技有限公司創始人兼CEO沈國輝向觀察者網分析了這一問題,他指出,鋰電製造廠公輔車間(如配電房、空壓站、製冷站、循環水站等)往往作為鋰電產線的配套,產能利用率不足的情況下,意味着廠區“水電氣冷熱”的能源使用效率也隨之惡化,“因為他的產線開不滿,意味着原來投的這些能源設施就有很大浪費,老師傅人工去管的話憑主觀經驗,不敢把能源供應的冗餘降太低,變相的就增加了企業的單位能耗”。

沈國輝還透露,當前鋰電企業面對訂單下滑開工不足,已普遍將經營重心從增收轉向降本,“產能開一半,其實對很多工廠壓力非常大,這個時候企業最關心的就是投入產出,大家在訂單上解決不了問題的時候,那就一定要在降本上解決問題,那如何降成本呢?一個鋰電池廠大的可變成本構成是三塊,原材料成本、人工成本和能源成本,降本是毫無疑問的共識,至於怎麼着手,各個企業的做法還並不統一。”

從鋰電產業界實踐看,降本增效的確呈現出八仙過海的多樣化探索,包括壓縮原材料與產成品庫存、加密設備檢修頻率、調整排產計劃等做法,對能源消耗的精細管理也被越來越多企業所重視。針對塗布乾燥、化成分容等能耗密集環節,目前也已經出現了不少有節能降耗優勢的新工藝、新裝備,不過在資本支出大幅收緊的現階段,鋰電生產企業更感興趣的還是如何對現有工廠運營漸進改良,在沈國輝看來,數智化是一個較好的路徑:“數智化的價值一方面是節能降碳,基於數智化工具對能耗供需匹配實現全局尋優,另外對鋰電池行業來講,因為生產環控要求高,所以數智化還能夠提升生產的工藝水平,比如像恆温恆濕的指標穩定性”。

總體而言,產能過剩持久化態勢,令不少鋰電企業急於在海外尋找出路,不過對任何一個擁有鋰電消費潛能的經濟體來説,依託市場規模扶植本土產業鏈都屬”人之常情“,區別只在於手法與節奏。

當前歐盟步步為營的碳足跡“綠色壁壘”,令中國鋰電出海儼然“船行偏遇頂頭風”,不過從積極的角度看,這樣的內外部新形勢,也無疑將倒逼鋰電行業提質增效,隨着落後產能逐步出清淘汰退出市場,與准入要求相匹配的碳足跡管理能力日益健全,全行業能耗表現也終將顯著提升,從而令外部力量“無機可乘”。