從小米3年造出SU7爆火談起,回顧中國汽車供應鏈成長史_風聞

大眼联盟-6小时前

3月28日晚上,小米汽車首款汽車xiaomi su7發佈,此後的一個月中,小米汽車一直處於輿論巔峯之上,熱搜一個接着一個。

伴隨着鋪天蓋地的流量,小米汽車的銷量也是毫不意外地爆了,一天就****賣出了其他車企一年的量。

很多人不由拿起蘋果對比,蘋果十年造車,連個原型車都沒造出來,最後卻在今年不得不宣佈放棄。而小米汽車僅用了三年,居然把車給造出來了,而且造的還相當不錯?

小米為啥造車這麼快也這麼好?某種意義上説,小米su7的勝利,背後是中國汽車供應鏈的勝利。沒有中國汽車供應鏈,別説小米了,如今中國汽車橫掃世界的態勢根本就不會發生。

那麼,中國汽車供應鏈是如何從零崛起的?

第1章

不存在的汽車供應鏈

其實説起中國的汽車供應鏈,一開始並不存在。

新中國初期,一共有兩個汽車生產基地,一汽和二汽,為了給車廠做配套,兩家車廠在周邊建了各類零部件廠做配套,自然形成了一個相對閉環的零部件供應格局。

但需要注意的是,這一供應格局,談不上供應鏈。

原因很簡單,這些零部件廠商,只是一汽或二汽的附屬配套企業,一汽配套廠生產的車燈,裝不到二汽的東風上,同樣,二汽配套廠生產的喇叭,也裝不到一汽的解放上。

這種模式的好處在於可以生產集約化,提高生產效率。壞處在於活力不足,一個配套廠生產一個零部件,一生產就是幾十年太正常了,而且沒有標準化生產,比如車門、車頂,全靠一錘子一榔頭砸出來的,通用性很差。

真正給中國帶來汽車****供應鏈理念的,其實還是桑塔納的到來。

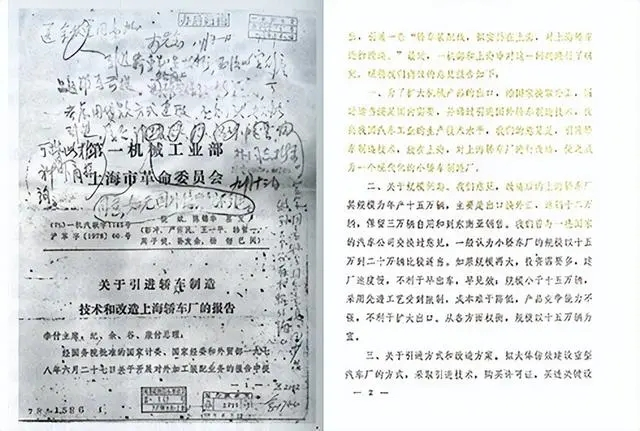

中國當年引進桑塔納的目標有三個:

1,提供適合中國市場需要的先進車型;

2,提供先進的生產技術和科學管理模式,共同建設完整的現代化轎車工業;

3,合作對象需同意對橫向零部件企業提供技術幫助,加快零部件國產化。

但是這些目標特別是第三條目標,德國人卻並不看好。

原因很簡單,中國沒有符合大眾標準的零部件生產廠。

舉個最簡單的例子,當時的中國汽車方向盤生產有6個指標,而桑塔納的方向盤卻有106個指標。大眾對零部件的認可程序有18道,中國零部件根本達不到。

想在中國生產大眾汽車,汽車玻璃從哪裏購買?蓄電池國內能不能提供?空調冷卻管和熱交換管國內能不能生產?對透光度有要求的塑料大燈和尾燈有沒有國內企業能夠生產?使用壽命有要求的各種軸承國內有沒有企業能夠提供?甚至汽車內部的內飾,中國的化纖業能不能支持?

所以,當時桑塔納生產的最大問題,不在於上海汽車廠的技術能力,而是國內沒有合適的配套零部件廠商。

德國《明鏡》週刊的記者曾斷言:這是一個失敗的實驗,宛如在一個荒敗無援的孤島上生產轎車。

事實似乎驗證了德國記者的説法,第一批組裝出的桑塔納轎車,只能採用完全的CKD模式,幾乎所有的零部件都要從從狼堡裝入木箱運往漢堡,再用集裝箱運至上海,然後由中國工人進行最終的組裝工作。

結果就是第一批桑塔納,除了輪胎、收音機、喇叭、車外天線和車標為國產,其餘零部件全部進口,國產化率只有2.7%,後來把汽油也加進去了,勉強湊夠3%。

這就造成了一個尷尬的局面,本來搞合資生產桑塔納,是為了節約進口汽車的外匯,結果買零部件花的外匯,竟然不比直接買車少多少!原本為了創收的合資車廠竟成了吃外匯的黑洞!

這肯定不行,於是1985年國家派了一個新的上海市長,去抓桑塔納的國產化問題。

這位上海市長上任第一件事,就是去上汽調研,還“挖苦”了一句:“久聞大名,你們日子過的好啊,反正只要進口散件組裝一下就能賣錢,錢賺的容易”。

上汽也是一肚子苦水,不是我不想用國產件啊!是國產件質量實在不過關啊!

經過商議,上海出了一個政策,從1988年開始,每輛桑塔納加收28000元國產化基金,這些錢在售價之外收取,不和德國人分成,全部用來反哺國產零部件廠商,這也是當年桑塔納為什麼會賣這麼貴的原因之一。

與此同時,國家領導人親自找德國高層交涉,抱怨大眾對國產化桑塔納不積極。為此,德國大眾董事長哈恩親自來上海,向當時的上海市長承諾,大眾公司將組織為其配套的德國汽車零部件企業到中國來,對口指導和幫助中國企業,此外,還返聘一個退休專家服務機構“聯邦德國退休專家組織”(SES)來華,幫助中國提高零部件的生產水準。

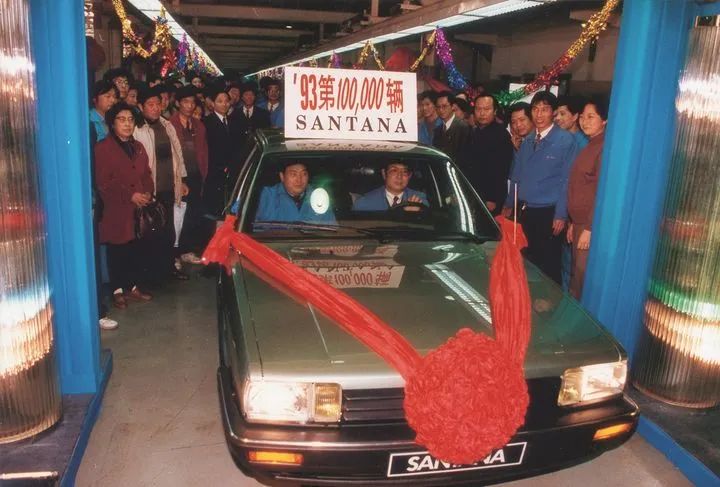

▲在中國生產的第一輛桑塔納

最後,這位上海市長還強調“桑塔納國產化的所有產品都必須100%合格,降低1%我們都不要”。他還立下了軍令狀,“三年不實現國產化,我就向中央引咎辭職。"

國產化基金一直收到1994年,一共收了74.6億,加上投資收益,接近100億,這些錢全部用在聘請國產零部件廠商德國專家、升級設備、人員培訓等等。

比如,上海航空機械製造公司,就“分配”到了一個資深德國專家,指導製造“轎車車頂內裝飾件”,經過設備和工藝的更新,很快就生產出了合格的零部件,不僅用在了國產桑塔納上,還成功返銷了德國大眾。

當然,上海並沒有把整個供應鏈都吃掉,當時的上海市長説,桑塔納國產化不要搞“上海牌”,要搞“中華牌”,搞“國家隊”,應該在全國組織零部件生產。

於是,桑塔納的供應商迅速向全國拓展,比如南京負責生產火花塞,保定負責生產蓄電池,無錫負責生產減震器,貴州負責生產車內電纜等等。

來自全國的供應商越來越多,於是上海成立了“桑塔納轎車國產化生產共同體”,涉及全國132個廠,構建起一個比較完整的汽車零部件配套系統。

有了這個共同體的共同努力,國產供應商進步飛快,1987年,桑塔納國產化率就飆升到了13%,然後是1988年的的31%,到了1991年達到了70%,1994年,終於達到了90%。與此同時,能夠滿足德方質量標準供應商,也從1986年的1家上升到了1991年的127家。

至此,上海桑塔納國產化的任務,基本完成。

而這127家供應商,就是中國汽車供應鏈,最開始的種子。

第2章

合資車迎來了春天

中國汽車供應鏈初步建立之後,中國百花齊放的合資車終於迎來了春天,德系、美系、日系汽車廠商紛至沓來,共同開創了中國汽車產業的起步時代,而爆發的中國汽車市場、崛起的自主品牌車企,也拉動了無數民營小廠介入到汽車產業鏈當中,助力中國汽車供應鏈的進一步發展壯大。

比如1993年成立的常州武進縣星宇車燈廠,一開始只是生產副廠車燈,後來大家發現,星宇的車燈比原廠的還亮還遠!於是星宇廠不斷發展,如今廠子裏已經有200條不同的裝配線,燈具年產量8000萬台!

這是啥概念呢?單單一個星宇廠,就能滿足一汽系列、上汽系列、廣汽系列、東風系列、長安系列、寶馬、沃爾沃、捷豹路虎等等主要整車品牌的燈具需要!

▲2022汽車燈光行業領軍企業

而**像這樣的供應鏈小企業,中國起碼有幾百家。**這就是中國汽車供應鏈最大的底氣。

但問題也隨之而生。

中國本土的供應鏈,大部分都集中於汽車內外飾件,而對核心零部件涉及甚少。

比如,福耀玻璃做汽車玻璃,萬豐奧威做車體衝壓件,模塑科技做汽車保險槓、中信戴卡做鋁輪轂等等,都做得很不錯,甚至有的已經拿到了世界供應鏈的大部分份額,可喜可賀。

但問題在於,最關鍵的汽車三大件——發動機、底盤和變速箱,卻仍然沒有得到根本性進步,雖然也有一些企業通過自研、引進拿到了不錯的技術,但這些技術只能説能用,但談不上世界領先,更難以與技術積累雄厚和擁有專利壁壘的外國廠商相比。

原因也很簡單,發動機是每個汽車廠商的看家功夫,外國汽車廠商都知道教會徒弟餓死師傅的道理,誰會真心教你?

所以我們看到,哪怕中國在2013年已經成為世界第一大汽車製造大國,但我們可以看看,有多少發動機、變速箱和底盤是中國產的?

這就導致,雖然國內供應商數量佔比並不少,但價值佔比卻非常低。

如果這一問題不解決,中國就永遠只是汽車大國,變不成汽車強國。

還好,時代送給了中國供應鏈企業一個彎道超車的機會。

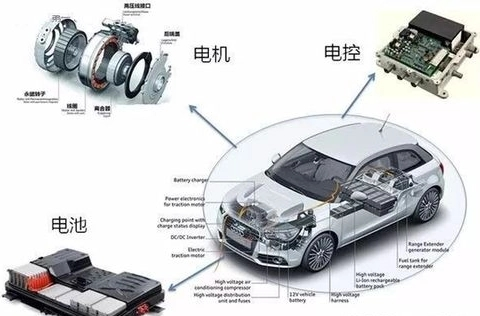

2012年,國務院發佈《節能與新能源汽車產業規劃(2012-2020年)》,將新能源汽車發展提升到新的高度。在政策的鼓勵下,一大批資本開始投資新能源汽車的核心零部件“三大件”——電池、電機、電控。

相比非常考驗機械技術功底積累的發動機、底盤和變速箱來説,電池、電機、電控要簡單很多,而且一旦拿下了先發優勢,就很容易利用規模效應,把成本壓低到極致,讓後來者想加入也加入不進來。

在資本和中國新能源汽車市場的蓬勃發展助推下,中國新能源汽車產業鏈就此崛起。

比如電池,中國非常具有先見之明,先後拿下了澳洲鋰輝石、阿根廷鹽湖、墨西哥黏土、非洲剛果(金)的鋰礦等多個項目。等其他國家反應過來,發現世界三分之一的鋰礦已經被中國控制了,這不僅有助於國家戰略產業,更避免了像鋼鐵大發展卻為外國礦業巨頭做嫁衣的悲劇再現。

有了低成本的鋰礦供應,中國動力電池產業突飛猛進,寧德時代以生產全球三分之一的電動車鋰電池成為榜首,比亞迪緊隨其後。從全球動力電池裝車量TOP10企業來看,中國企業佔據6席,2023年市佔率達63.5%。

目前,寧德時代正在歐洲和印尼部署鋰電池生產,進一步擴大生產規模,拓展客户,已經獲得寶馬、戴姆勒、Stellantis、大眾、現代、本田等多家海外主流車企新定點,還與Stellantis簽署戰略諒解備忘錄,向其歐洲市場供應磷酸鐵鋰電池。

▲前天北京的國際車展上,雙方希望密切合作

電機領域,中國同樣具備優勢。

在電機的製作與生產尤其是高精度電機的生產方面,日本的企業是一直名列前茅,曾一度對全球都形成了壟斷。而近年來,隨着中國工業技術的不斷發展,國產企業也慢慢在電機市場佔據了一席重要之地,過去10年中國新能源汽車電機和電驅專利申請總量就達到了世界第一。

2020年全球電機裝機量前十大企業當中,中企都獨佔了6個席位,包括比亞迪、精進動力等。

為啥中國生產電機這麼厲害呢?因為電機所用到的一項重要材料就是釹鐵硼,在電機中的成本佔比高達40%,而中國掌握着全球85%左右的釹鐵硼產能優勢。

不僅成本低,技術還非常優秀,目前行業平均電機功率密度一般在6kw/kg,而中國的電機功率密度已經普遍達到了8kw/kg甚至10kw/kg,世界領先。

還有電控技術,電控系統是連接電機與電池的神經中樞,主要是對整車進行動態監控,及時反饋調整各項技術參數。

電控系統核心是IGBT元件,目前中國已經突破IGBT圓管設計、模塊散熱、封裝和製造等關鍵技術,實現了汽車IGBT功率模塊的產業化,打破了日本三菱和英飛凌的市場壟斷。

除此之外,拜智能手機產業蓬勃發展所賜,中國的汽車電子產業同樣進展迅速,均勝電子、德賽西威、華陽集團、東軟集團等多個國內汽車零部件企業已經開啓超車模式。

你看,拿下了新能源汽車三大件,同時又具備汽車機械、內外飾和汽車電子世界第一的產業鏈,中國新能源汽車供應鏈就此神功大成,只要你有錢,哪怕沒有一點造車底藴,也能在短短几年內憑藉中國成熟的新能源汽車供應鏈,造出一輛車來。

而小米su7,就是其中最傑出的代表。

第3章

中國汽車的成功

小米su7亮相之後,很快就遭遇了“網友嚴選”,各種測試、碰撞乃至拆解,然後大家發現,小米從動力系統到底盤部件,從熱管理系統到內外飾,主要零部件均來源於國內供應商。

比如,動力電池方面,小米su7使用的兩款電池都是國產的,標準版用的是弗迪動力的磷酸鐵鋰電池,max版用的是寧德時代的麒麟電池,這兩家在電池技術方面具有豐富的經驗,可以為su7提供高效率的解決方案。

電機方面,小米與匯川合作,研發了超級電機:V8s,達到了27200轉,實現全球領先電機功率密度10.14kw/kg,在長時間工作在高温、高濕、高功率工況下,具備更好的散熱性、更可靠的性能輸出表現。

在智能網聯領域,做手機出身的小米更是強項,IMU(慣性測量單元)有新納傳感提供,提供環視、前攝像頭、DMS攝像頭等智能化零部件由歐菲智能車聯提供,座艙域控和液晶儀表由德賽西威和京東方提供,這些供應商的產品配上小米擅長的人機交互系統,讓小米汽車的智能化水平很快趕上了國內的第一梯隊。

此外還有畢勤易萊特、李爾汽車、福爾達等提供的開關、座椅、中控台、內外尾板,拓普集團提供的空氣懸架以及減震器和內飾,保隆科技提供的儲氣罐和TPMS(胎壓監測系統),福耀集團提供的整車玻璃,以及萬向錢潮、三聯鍛造、凌雲股份、創新新材、鵬翎股份以及超達裝備等等,都參與有小米su7零部件供應。

某種意義上説,小米su7和這些國產供應商,因為su7的爆紅,而實現了一次共贏。

對小米來説,供應商的完整和高效,幫助小米能在非常短的時間內推出一款非常受歡迎的車型,而不像蘋果那樣十年了也造不出來,讓小米su7“雖遲但至”地參與到了這場中國汽車產業革命大潮之中。

對這些國產供應商來説,小米su7的爆火起碼能保證未來一兩年內牢牢綁定了一個非常具有產品力的大客户,無論是資金收益還是產能都不用愁了。

很多人説,小米su7賣30萬,和我月薪3000有關係嗎?

其實,小米su7只是中國汽車向世界工業明珠攀登的一個縮影,一同前行的還有比亞迪、吉利、長安、長城等等中國企業以及背後數以萬計的供應鏈企業。小米su7賣得好,相關產業鏈條的收益也會增加,而且因為產能擴張,su7帶來的增量市場可能會帶來數十萬個高薪工作,這數十萬個高新員工也要日常消費,他們的錢流入市場,將會帶動其他行業的工作崗位增加。

為什麼發達國家都十分重視汽車工業?就是因為汽車產業創造的產值,會以十倍的效應作用於經濟之上!如果沒有小米、沒有這些拼搏奮進的中國汽車企業,恐怕很多人連3000的工作都保不住!

所以,小米SU7不僅是是中國新質生產力的標誌性產物,更是是中國汽車供應鏈高速發展、揚眉吐氣的象徵!

目前,儘管小米的供應商還有博世、英偉達等外國廠商,甚至不乏核心零部件對外依賴的情況,但我們相信,假以時日,中國一定會把這些工業明珠薅下來,作為中國崛起的墊腳石!

加油,小米!加油,中國汽車供應鏈!加油!中國汽車工業!

軍武次位面