沈飛高級技工手搓殲-11戰鬥機零件?中國戰機生產線啥情況?_風聞

军武次位面-军武次位面官方账号-专注于高品质的趣味军事科普,打造男人最爱看的频道22分钟前

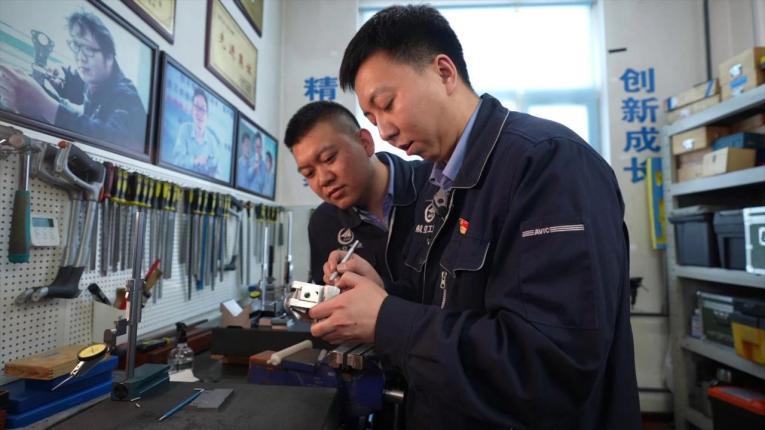

前幾天,《人民日報》報道了沈飛“90後”高級技師楊國心的事蹟,説是他為戰機加工的零件精度可精準控制在0.005毫米,相當於一根頭髮絲的二十分之一!

這個精度是他用手工加工的精度,而楊國心的師傅“大國工匠”方文墨,則是在2016年創造了手工精密銼削0.003毫米加工公差的“文墨精度”,刷新了國產航空零部件加工的標準精度。

▲方文墨

看到這裏,可能就有網友會有疑問,**戰鬥機零件製造都應該在現代化的生產廠房,用自動化生產線啊,怎麼科技進步到現在了還需要人工手搓零件呢?**這跟現代戰機高大上的形象完全不搭邊啊!

實際上,現代戰機的生產是離不開手工的。央視軍事頻道《國防科工》就曾報道了一位叫李世峯的西飛高級鈑金工,他就是用一把錘子,通過一錘一鑿把金屬板敲成“薄紙”,參與到幾百架戰機的製造當中。

之所以要用到人工拿錘子敲,這是因為現代戰機機身所用的是非常特殊的材料,原料在進廠時都是軟料,初次定型後,只有要先經過一次500℃的高温處理,再經過一次30℃的常温處理,金屬強度才能達到裝備要求。

而這一熱一冷就會讓金屬板產生不規則的應力變形,材料越薄變形就越厲害,那麼這個時候就需要復原調校,要想把一張凹凸不平的金屬板,錘得跟一張薄紙一般平整,就需要極其高超的手工打磨技術。

像李世峯加工的機身和尾翼連接處薄板,僅有0.5毫米厚,要做到和機身完美貼合,間隙精度不能超過0.02毫米,一根頭髮絲都穿不過去,否則一旦有間隙,就會不密封,在高速飛行時就有可能從那個部位撕裂,導致戰機。

在西飛,殲轟-7A、轟-6K和運-20的零件,大概有佔飛機機身40%-70%的零件都是依靠機牀加工再手工修整出來的,而像這樣通過手工打造飛機鈑金零件,也是國際上通行的方式。

現在全世界到處飛的波音737、757、767、777型等各種大型民航機,也都是在西雅圖的工廠這樣敲出來的,而這也是他們曾經採用自動化加工之後“版本回滾”的結果。

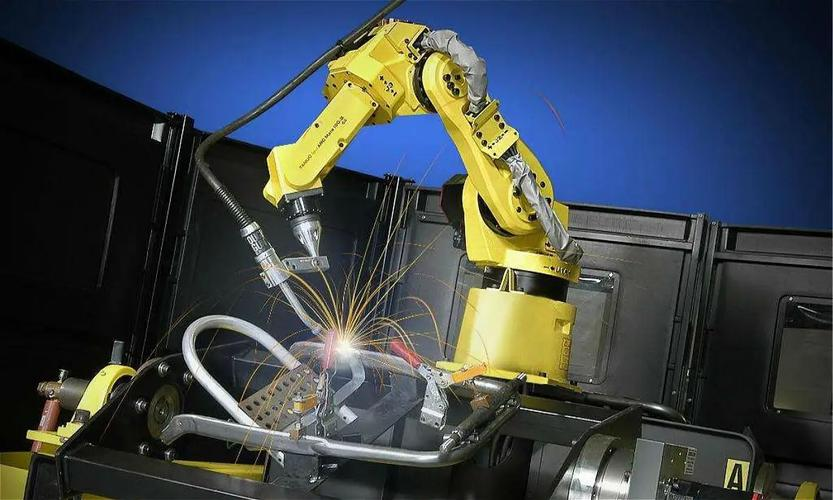

2013年時,作為全球世界四大機器人廠商之一的庫卡曾給波音搞了一個叫作“機身自動直立建造”工藝(FAUB)的裝配流程。

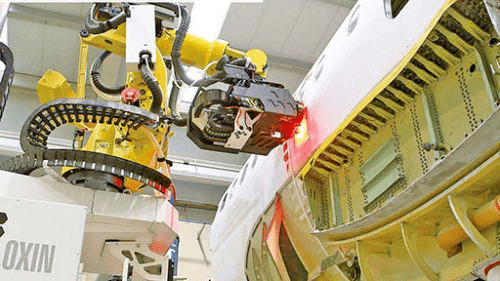

在此之前,庫卡公司的“集成裝配線”被運用在F-35中機身的裝配,其中大量應用了機器人、激光測量、無人導向車、射頻識別、平板操作等先進的技術。

▲庫卡集成的F-35 進氣道雙機器人協同裝配單元

波音看這效果不錯,就想把這套工藝用到777系列飛機的製造上,改進傳統依靠人工的工藝流程。

在傳統的中機身前後段裝配流程中,機身被安裝在一個大芯軸上,裝配下半部分時先把機身翻過來,等裝配上半部分時再翻回去,期間需要人工在蒙皮壁板需要由人工鑽孔、鍃孔並安裝緊固件。

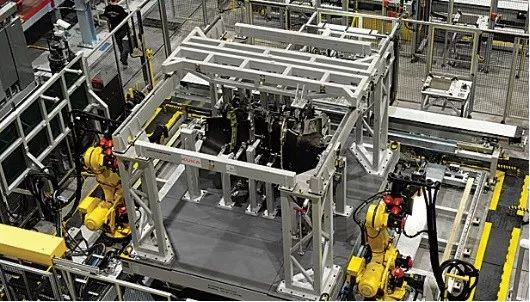

而波音的FAUB工藝則是在安裝緊固件時,把桶形的機身固定在一個大托架中,由兩組共四台機器人分別在機身內外負責鑽孔和緊固件的緊固。

其中一組在機身上半部分工作,另一組在下半部分,機器人的多功能末端執行器上安裝有小型攝像頭,把實時圖像傳輸到監測電腦,從而控制機器人移動並進行診斷。

▲B777X 前機身段的庫卡雙機器人協作裝配系統

這樣一來就免了人工裝配的剛性工裝夾持,也省得翻轉機身了,而且還讓機械師的工傷減少了40%,不用天天費勁巴拉打螺絲了。

可天並不遂人願,FAUB在2015年剛裝好,到了2016年就變成了機械師口中的“噩夢”。

▲還未拼接成桶形的機身壁板

這是因為FAUB工藝並非全自動,由於沒有剛性的工裝,蒙皮壁板、框和地板橫樑中就得鑽出額外的孔,以便裝配時精準對齊結合。

當機身段拼接成桶形後,就會移動到自動化單元,由4台機器人施加永久緊固件,然後柔性工裝分開,機身段移動到下一環節,機械師開始在機器人到不了的受限空間裏,手動插入剩餘的緊固件和支架,而問題就出在這個階段。

▲精度需要工程師仔細檢查

2016年上半年,一台機器人在工作時嚴重劃傷了一架中國東方航空公司訂購的777機身金屬蒙皮壁板,導致壁板報廢。

2016年8月,工程師發現一架大韓航空的777貨機上,FAUB安裝的幾百個鉚釘精度都達不到要求,必須要全部拆下來返工,這就大大增加了機械師們的工作量,搞得怨聲載道。

波音當時本以為停用系統、更新軟件就能解決問題,但是實際效果實在是差強人意,無奈之下,只得在2019年又用回到了原來的“柔性導軌鑽孔”工藝。

這就是2條柔性導軌真空吸附在飛機結構件上,導軌上裝有小車,內有鑽孔主軸,鑽孔系統在導軌上爬行並自動鑽孔,只需要在桶形機身上鋪設一條環形軌道,小車繞機身一圈就把孔鑽完。

▲柔性導軌鑽孔系統

自動系統只負責鑽孔,機械師負責手動加裝緊固件,這樣就使得錯誤率大大降低,其實當年777中機身裝配最早引入該系統時,就已經能消除98%的缺陷了,可到後來被FAUB取代了。

從自動化製造再返回到人工操作,聽起來很low,可實際上這是功能和成本選擇的最優解。

理論上講,所有人能加工的都能用機器做出來,機器也能輕鬆完成很多人幾乎不可能完成的高難度動作,而且機器也不會像人那樣生病、疲勞,但在某些情況下,如果讓機器來做人看來很簡單的動作的話,就非常難,或者説代價極大。

比如説要想把香皂從香皂盒裏取出來放進包裝袋,人工的話毫不費力,但如果用機器的話就涉及到視覺定位、軌跡控制、力反饋等複雜問題。

還有就是在加工高精度、易變形、超小和超大尺寸、光潔度高的工件時,人工的加工精度要強於機器,只是很多人都過於低估人手的精度了,要知道早在十九世紀,就有工匠能雕刻1/200毫米精度以上的均勻光柵,誤差保持在10%以下。

像現在一般的機牀加工精度能達到並在加工過程中穩定在1絲公差就算很好的了,精度再高一些就需要老師傅上手了,還有加工Ra0.4、Ra0.2這種鏡面,單靠機器加工的話廢品率肯定要爆表,只能依靠磨牀加人工。

而且加工還得考慮零件的變形,一般來説,工件都是先用銑削加工到接近千分之幾的範圍的尺寸,送去熱處理,把殘餘的壓力釋放出來,然後再送到技師手上進行打磨。

尤其是在工件精度達到千分之一的情況下,即便是高精密機牀加工,由於夾緊力的釋放,也會使工件產生變形,而且機加工產生的熱也會造成工件的扭曲。

而人工沒有任何的裝夾力,也不會產生熱量,所以精度要高很多,像早期潛艇螺旋槳完美的阿基米德螺線就是靠人工加工出的。

再者説,要求越高的行業,操作標準就越細緻,像航空製造業內任何手工操作都有標準施工手冊,用來規範人工在製造、裝配、修理等各方面的標準,這就可以避免個人經驗不同帶來的偏差。

再就是出於成本的考慮,每提高一個等級的精度,機器的成本可能會呈指數倍增長,除非這個工件達到一定的生產規模,單件成本才會均攤降低,而飛機零件本身就產量很小,專用機牀少,自然是用人工更省錢了。

當然了,事物的發展會是螺旋上升的過程,在將來,人工與機器肯定還會有碰撞,咱麼也大可不必擔心機器會取代人類,畢竟擁有最複雜精密人腦的我們,這點自信還是要有的。

更多有趣好玩的軍事文章、視頻、圖片、電影、遊戲,請關注“軍武次位面”微信公眾號。打開微信,公眾號搜索“軍武次位面”點擊關注!