車企們跟特斯拉學了半天,結果學了個沒用的?_風聞

差评XPIN-差评官方账号-用知识和观点Debug the world!52分钟前

那啥,咱們國內的車企,好像又被馬斯克和特斯拉忽悠了。

那啥,咱們國內的車企,好像又被馬斯克和特斯拉忽悠了。

不知道一體式大壓鑄這個玩意,大夥還有印象不。雷軍在米車發佈會上説的那個 9100 噸壓鑄集羣,其實就是它的核心設備。

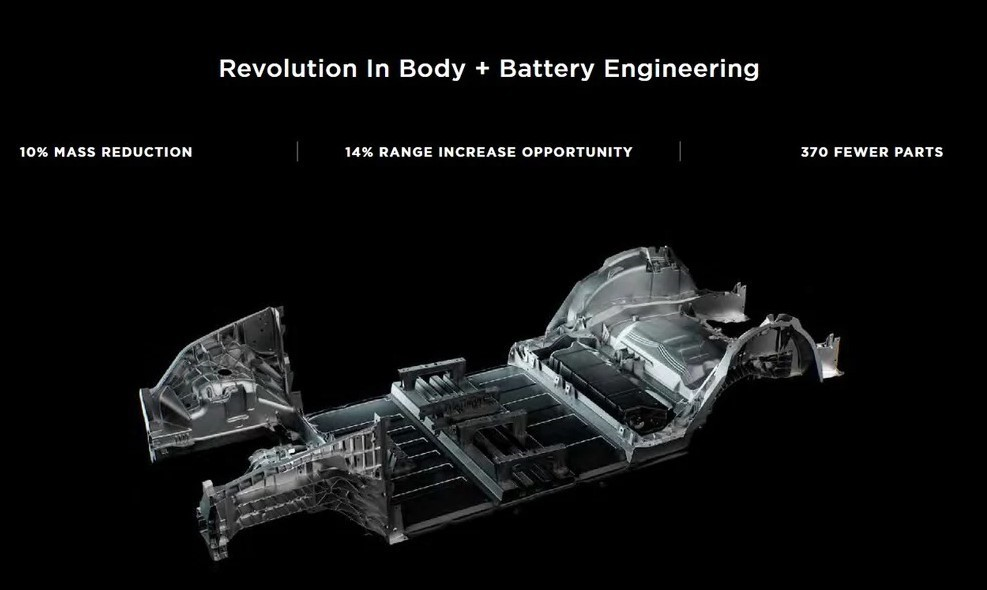

這個概念,是幾年前特斯拉在發佈 Model Y 的時候第一次提出來的。當時馬斯克表示,造車的時候用上大壓鑄,車身成本減少兩成以上,研發週期從三年縮短到 18 個月,還能大大節約工廠場地,減少工人數量。

又省錢,又省時間,造出來的車還更安全,往後,特斯拉就得靠着大壓鑄降本增效啦!

又省錢,又省時間,造出來的車還更安全,往後,特斯拉就得靠着大壓鑄降本增效啦!

大概也是受到了特斯拉的影響,甭管是國內還是國外,現在的大壓鑄已經成了主流新能源車企的標準配置,不只是極氪、蔚來、問界這些國內車企,沃爾沃、奧迪、奔馳或多或少,也都已經給自家的車型壓上了。

雷軍在米車發佈會的時候甚至直言不諱的表示,自己是看了特斯拉用了大壓鑄才表示米車也要用的。

曾經一度,車企們在宣發的時候還會擱那瘋狂比拼誰家壓鑄機的噸位大,你 6000 噸我就 8000 噸,你如果提到 9000 噸,那我不上 10000 噸就算輸。

可見大壓鑄這個概念有多火是吧。

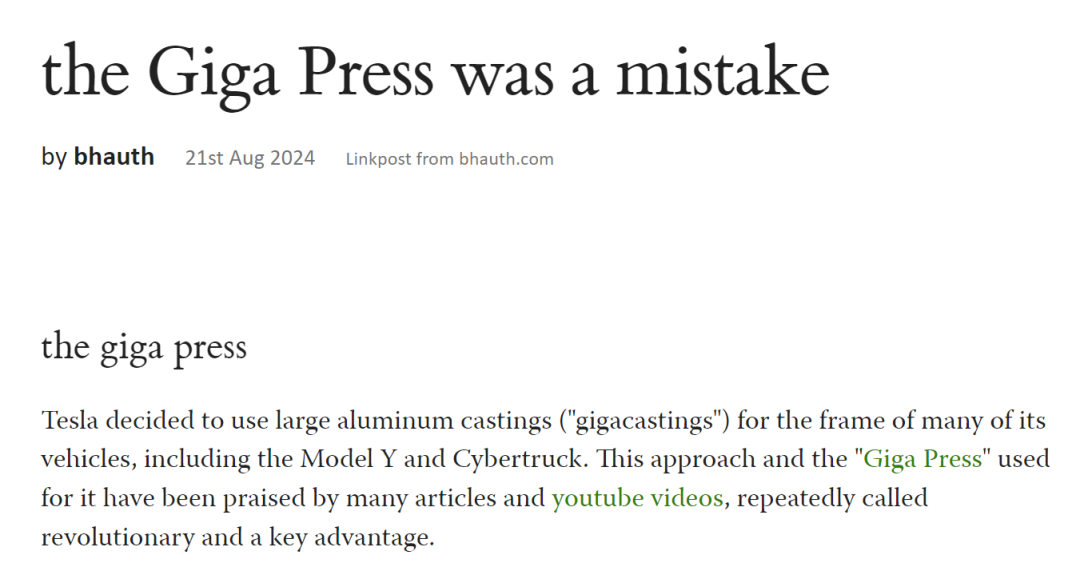

然而非常有意思的是,就在這股熱潮的勁頭上,各種對於大壓鑄技術的質疑聲音開始出現。許多汽車博主也開始對大壓鑄瘋狂輸出,不少工程師也表示,大壓鑄的缺點其實遠比優點要多,甚至痛批跟風做大壓鑄根本就是錯誤的。

就感覺一夜之間這個技術就口碑反轉了似的,突然就變得一文不值了。

本着看熱鬧不嫌事大的實事求是精神,脖子哥翻閲了 N 多資料和研報,也 PY 了幾個壓鑄行業的從業老哥進行了一波上下求索。得出的結論是:

當年老馬口中非常完美的大壓鑄,雖説不至於渾身都是缺點,但也遠沒有達到瑕不掩瑜的水平。

大夥看到這可能有些懵了,**壓鑄是啥,大壓鑄又大在哪?**國內車企們之前一個勁的搶着用大壓鑄,原因又是個啥?

不急,我們一個個來看。

不急,我們一個個來看。

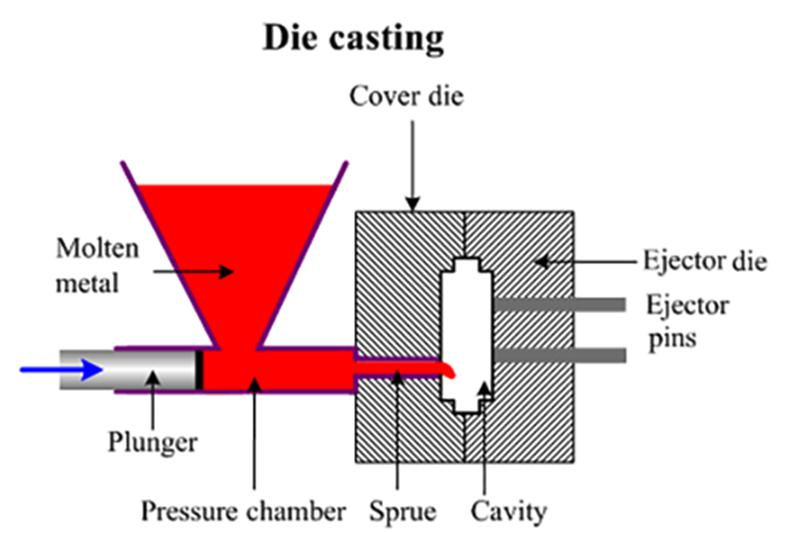

所謂的壓鑄,其實是個造車過程中需要用到的工藝。我們經常在新聞紀錄片裏看到的那種,把一塊鋼板放在兩塊磨具中間,然後讓兩塊磨具用很大的力氣哐當把零件壓出來的工序,不是壓鑄,是衝壓。

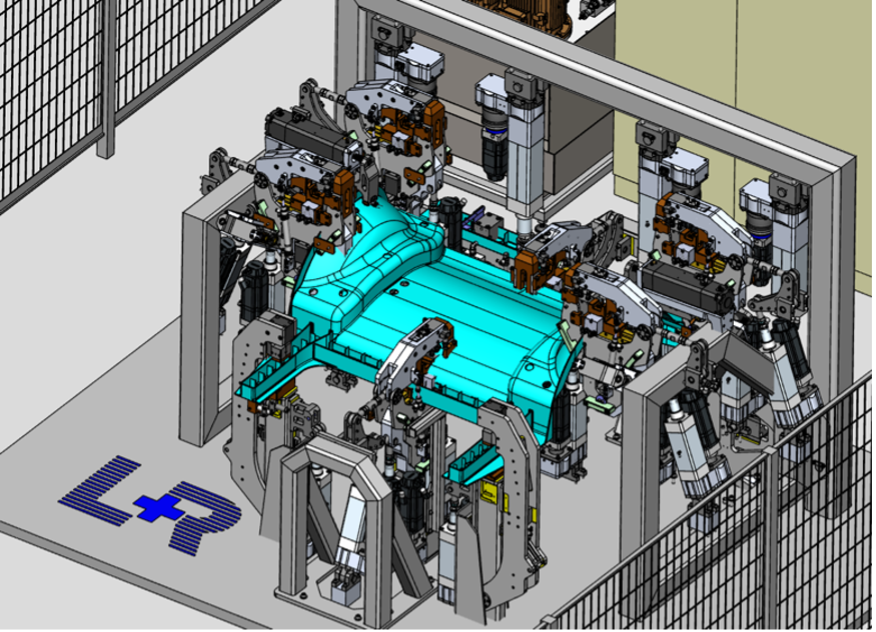

壓鑄的過程則更像是倒膜,原理是把金屬材料比如鋁材先融化成液體倒到模具裏,再讓兩邊的模具用力夾緊,把融化的金屬壓成零件的模樣。

最後等温度下來了打開模具,零件也就做好了。

兩種工藝之間的優缺點其實很明顯,衝壓的速度快、效率高,但是隻能處理車身面板這種厚度比較薄、造型比較簡單的零件。

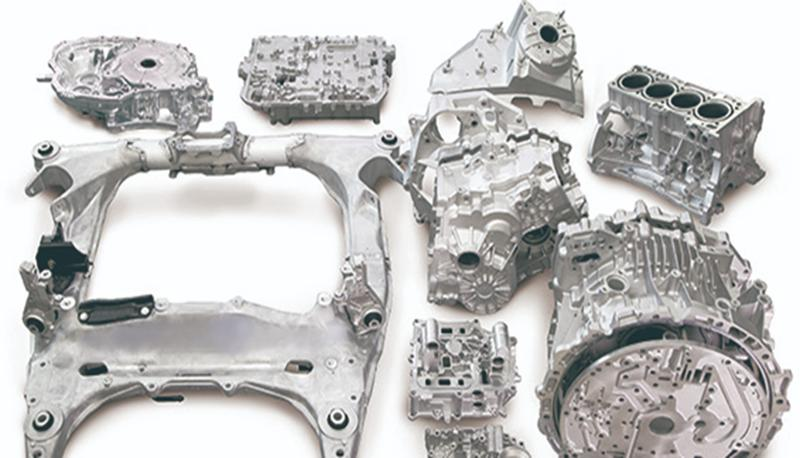

而壓鑄雖然效率説不上有多高,但可以把模具設計得比較複雜,零件的厚度和體積也比較靈活,像是發動機的缸體、變速箱殼體、剎車卡鉗、輪轂這些明顯更復雜的零件,許多都是壓鑄壓出來的。

而壓鑄雖然效率説不上有多高,但可以把模具設計得比較複雜,零件的厚度和體積也比較靈活,像是發動機的缸體、變速箱殼體、剎車卡鉗、輪轂這些明顯更復雜的零件,許多都是壓鑄壓出來的。

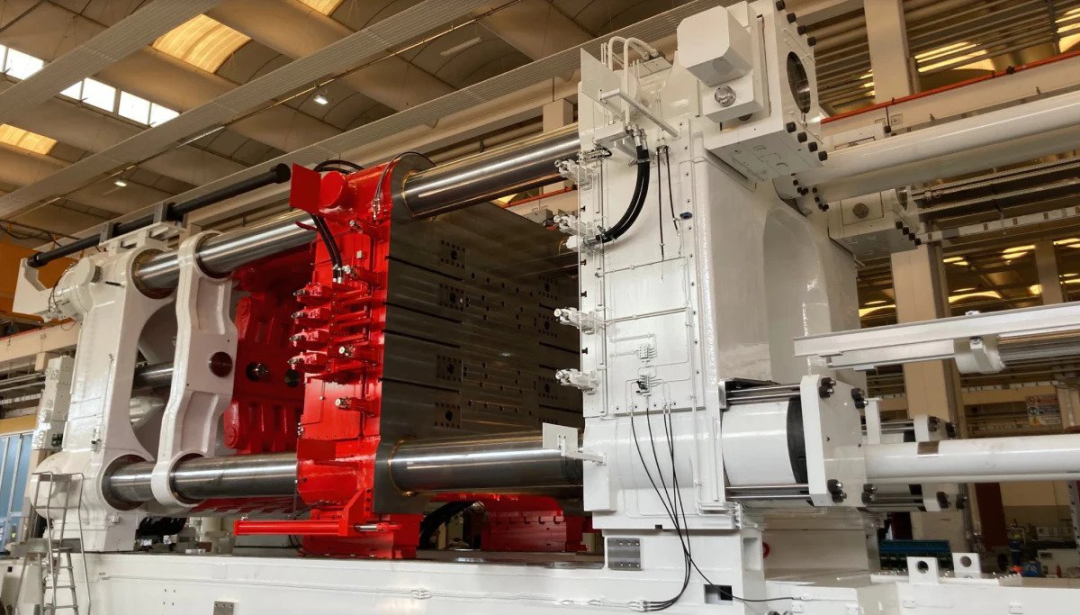

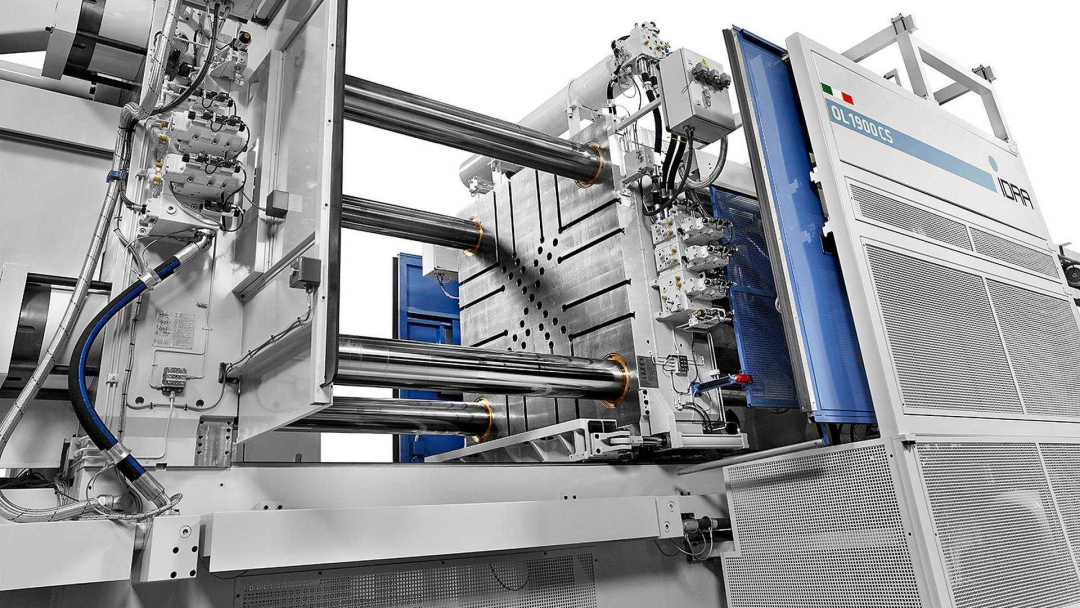

特斯拉提出的這個大壓鑄,或者叫一體化壓鑄,説白了就是讓壓鑄設備擁有更大的壓力,能有更大的力氣把融化的鋁材平均的積壓到更大的模具裏頭,從而做出體積更大的零件。

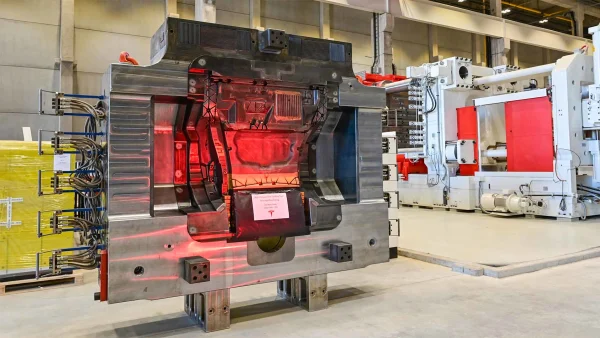

就比如, Model Y 上整個後地板就是通過一次壓鑄做出來的, Cybertruck 左右兩側的後副車架也都是一整塊的壓鑄件,夠大吧。

而為了 “ 吹 ” 出這麼大的零件,特斯拉在 Model Y 上用了 6000 噸壓力的壓鑄集羣,在 Cybertruck 上更是提高到了 9000 噸。

相比之下,傳統壓鑄集羣的噸位只有 500~1200 噸,差距着實不小。

要説這麼做的好處,乍一看確實還真不少。總結起來無非就三點:高效、省錢、還能給車子減重。

要説這麼做的好處,乍一看確實還真不少。總結起來無非就三點:高效、省錢、還能給車子減重。

先説高效,因為像是後地板這樣體積比較大的零件,用傳統的加工方式需要先用衝壓做出 N 個小體積的零件,再通過焊接把它們連在一起。

不僅工序非常的繁瑣、費時間,每個零件之間、焊縫和焊縫之間因為加工精度的浮動,最後拼在一起誤差可能就會特別大。

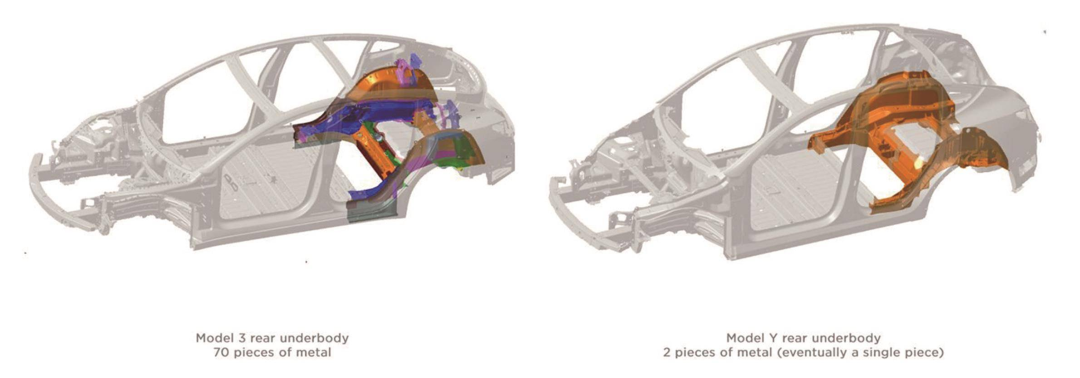

而根據特斯拉的數據,用了一體式壓鑄之後,原本需要 70 多個零件焊接才能做出來的後底板只要一次壓鑄就能搞出來,焊點也減少了 700 多個。

這就相當於原先的造車是用一個個小磚頭拼樂高,用了大壓鑄以後直接就能搞出成品樂高,效率大大的提高。本來搞一個地板需要 1~2 個小時,現在好嘛, 3~5 分鐘就能搞定。

這就相當於原先的造車是用一個個小磚頭拼樂高,用了大壓鑄以後直接就能搞出成品樂高,效率大大的提高。本來搞一個地板需要 1~2 個小時,現在好嘛, 3~5 分鐘就能搞定。

省錢就更好理解啦,因為把各種工序縮短成了只需要一次壓鑄就能搞定,**原先的各種焊接衝壓設備啥的就都不需要了,**換成一個佔地 100 平方米的壓鑄機就搞定了,工廠能省出 30% 的面積。

之前的焊裝工廠需要配套 200-300 名產線工人,而採用一體壓鑄後,能直接減少到原來的十分之一。

再加上原先每個零件都要有單獨的模具,幾十套下來也不是個小錢。現在大壓鑄只需要一個模具就能全部搞定,嘎嘎省嘛這不是。

至於減重,則是因為適合壓鑄的材料目前只有鋁合金,重量會比鋼材輕上四分之一左右。這對於原本就體重誇張,還非常需要靠減重提升續航的純電車型來説,簡直完美有沒有。

而好巧不巧,甭管是高效、省錢還是能減重提升車子的續航,毫無例外也都是國內的新勢力車企們需要的特質。所以在特斯拉選擇大壓鑄路線以後沒多久,國內的各路車企直接就是一個迅速跟進。

極氪 009 、蔚來 ET5 、小鵬 G6 、問界 M9 、小米 SU7 等一票車型,全都用上了特斯拉同款的一體式壓鑄前後車身,開發佈會的時候也都會至少花一頁 PPT 重點介紹這個看着長得好像都差不太多的零件。

極氪 009 、蔚來 ET5 、小鵬 G6 、問界 M9 、小米 SU7 等一票車型,全都用上了特斯拉同款的一體式壓鑄前後車身,開發佈會的時候也都會至少花一頁 PPT 重點介紹這個看着長得好像都差不太多的零件。

就搞得好像誰要是不用就落伍了似的。

然而就像我們開頭説的,這個外表光鮮亮麗的大壓鑄技術背地裏其實也有着不少的 bug ,甚至就連省錢狂魔特斯拉最看重的便宜,可能都得打個問號。

這些車企可不會在發佈會上説,堅持看到這的兄弟們有福了嗷。

這些車企可不會在發佈會上説,堅持看到這的兄弟們有福了嗷。

咱就先來説省錢這事兒,確實啊,在用了大壓鑄之後模具的數量確實是變少了,廠房的佔地面積和工人的數量也確實是變少了,但是,這架不住大壓鑄本身的價格高啊。

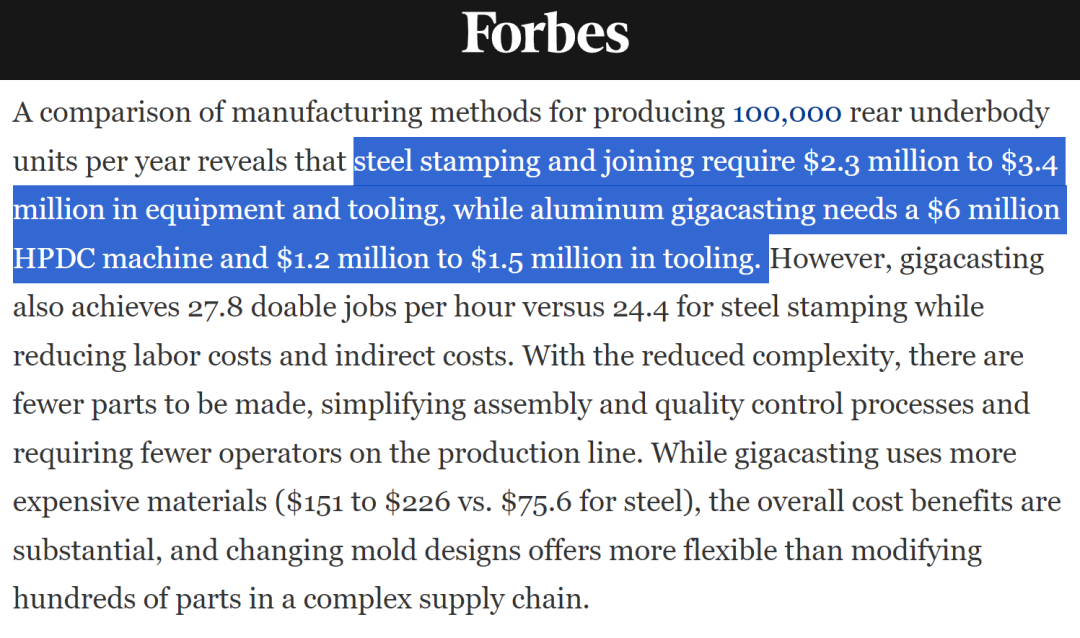

福布斯就曾經做過一個統計,同樣是生產 10 萬個後地板的總成,之前先衝壓再焊接的工藝大概需要 230~340 萬美元的產線成本。而在換成一體式壓鑄之後,光是壓鑄機本身就得花掉 600 萬美元,還得再加上 120~150 萬美元的其他產線成本。

也就是説,大壓鑄的產線會比傳統的方案貴上 2~3 倍。

更要命的是,因為壓鑄的過程中有着大量的熱交換,而只要有熱量就會對材料的內部應力發生變化,大壓鑄的核心部件:模具的壽命其實非常短暫。

傳統的衝壓模具大概可以用來製作 500~600 萬個零件而不出現明顯形變,反觀壓鑄模具,壽命只有可憐的 10~15 萬次。

傳統的衝壓模具大概可以用來製作 500~600 萬個零件而不出現明顯形變,反觀壓鑄模具,壽命只有可憐的 10~15 萬次。

這也就意味着在使用大壓鑄工藝的時候,工廠需要不斷的更換模具來保證零件的精度。而一個壓鑄行業的工程師告訴脖子哥,大壓鑄的零件因為體積很大、涉及到的特徵非常多,模具在設計製造的時候對精度的要求非常之高。

他的原話是:模具對精度的要求沒有上限。

任何高精度的東西都有一個特點,那就是貴,而大壓鑄又恰好需要頻繁的投入,省錢嗎?並不見得。

再加上這些碩大的模具往往重量都是幾十甚至是上百噸,**更換新模具的過程往往還需要額外的場地放置大型吊車等起重設備,**這可都是白花花的成本投入啊。

然而,這還沒完。

然而,這還沒完。

因為模具的體格實在太大,融化成液體的鋁需要在模具裏流過的距離也非常長、這就導致了一個問題,那就是有可能這一頭的鋁還沒加完呢,遠端的鋁卻已經開始冷卻了。

這種冷卻速度不一致的情況,就有可能在零件上出現彎曲甚至是破損,也就導致了採用大壓鑄工藝的零部件廢品率高達 20~30% ,也就是每壓十個出來就有兩三個用不了。

這下好嘛,本來模具就貴,壽命就短,還有一小段時間是白白消耗掉的,這不純浪費錢嗎。

壓鑄之後的檢驗步驟

並且為了不讓這個廢品率影響到生產效率,原料肯定得比之前多準備一些吧,模具肯定得換的更勤快吧,這就又是隱性的成本上升。

並且為了不讓這個廢品率影響到生產效率,原料肯定得比之前多準備一些吧,模具肯定得換的更勤快吧,這就又是隱性的成本上升。

脖子哥認識的另一個工程師告訴我,“ 想要讓這些生產投入儘可能的被攤銷,就得多造車、多賣車,把銷量拉到一個高的離譜的數量才行。”

但更高的產量又意味着需要投入更多的產線和模具,很難説是不是個閉環。

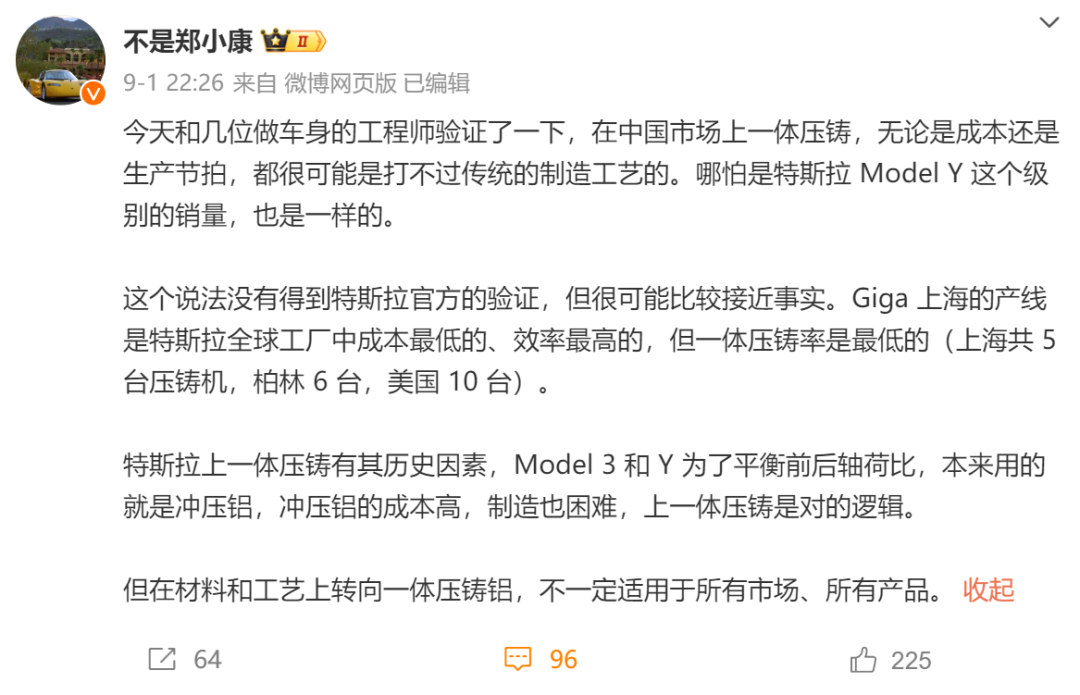

也因此啊,前幾天有汽車行業的博主爆料,説特斯拉上海工廠的工程師也表示,即使是在 Model Y 這個全球銷冠的身上,一體式壓鑄也沒有表現出太大的成本優勢。

不知道是不是因為這,幾個月前本來打算在大壓鑄上更進一步,想把造車真的變成拼樂高一樣咔咔一插就搞定的馬斯克,決定放棄繼續開發這個名叫 unboxed 的生產工藝。

馬斯克你小子,給哥幾個唬得一愣一愣的,結果自己都沒省下來錢是吧。

馬斯克你小子,給哥幾個唬得一愣一愣的,結果自己都沒省下來錢是吧。

那肯定有朋友説了,車企那頭省不省錢跟我也沒啥關係呀,大壓鑄把原先那麼多的焊縫都乾沒了,可靠性總提升了吧,強度總變高了吧,萬一撞了總歸是更安全了吧?

咳咳,未必。

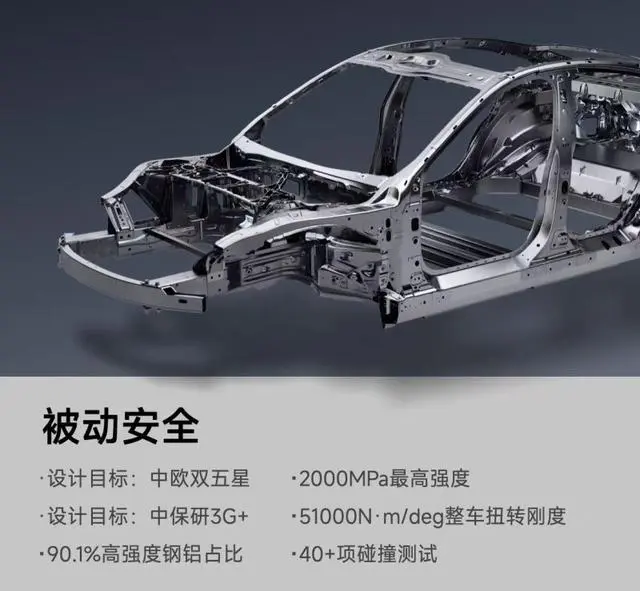

大夥還記得之前某個品牌鬧出過的強度笑話吧,兩根 1500MPa 就是 3000MPa 這個結論雖説有些逆天,但有一説一1500MPa這個數據本身就已經強得可怕了。

要知道,一般的鋼材抗拉和屈服強度也就是在 300MPa 左右,但怎奈鋼材有個名叫熱處理的外掛,通過先加熱再冷卻的方式就可以改變鋼材內部晶體的結構,隨隨便便就能把強度往上翻個幾倍,達到 1000MPa 以上。

鋁合金呢,哎,**不吃熱處理這套!**強度本來是多少那就是多少。

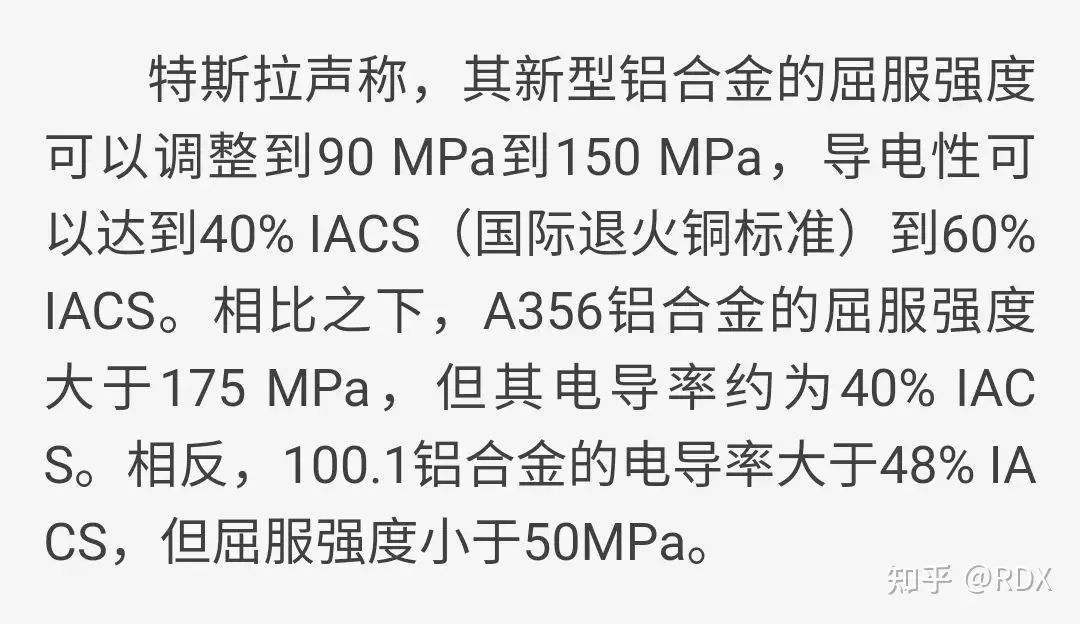

而根據特斯拉公佈的數據,他們在大壓鑄上用的鋁合金,抗拉和屈服強度是 90~150MPa 。

咳咳,這強度只有普通鋼材的不到一半,熱成型鋼的十分之一啊!!

少幾個焊點真的有啥用處嗎喂!!

少幾個焊點真的有啥用處嗎喂!!

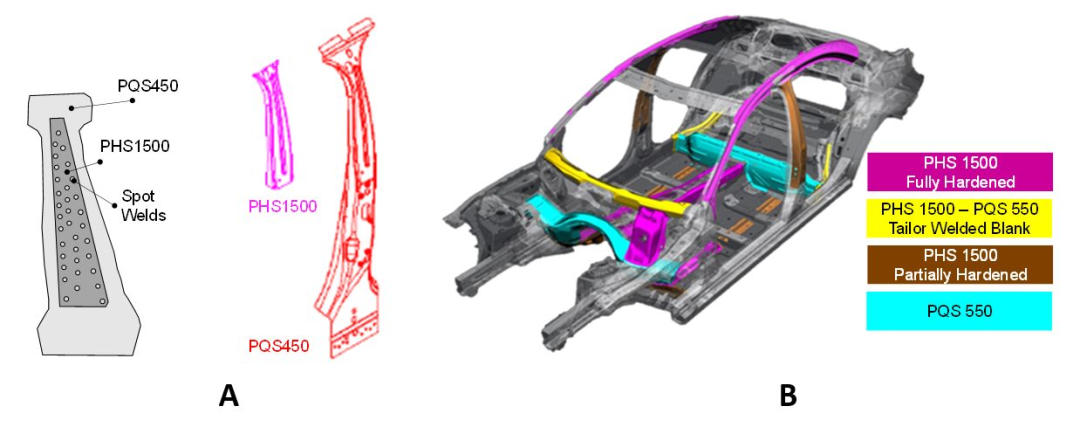

同時從結構可靠性上看,大壓鑄還有一個很明顯的缺點,那就是因為零部件的體積實在是太大,但凡是被壓在一起的部分都只能使用同一種鋁材。

但實際上,車上的每個部分需要的材料強度其實是不一樣的,放在之前的衝壓焊接模式中,哪裏需要啥材料就用啥材料.

一個地板總成上可能涉及到N 種不同強度鋼材的精準組合,才能保證比如開車的時候不會共振,過坑過坎的時候車身不會嘎吱嘎吱。

大壓鑄呢,把地板的材料一棍子打死了,想調都沒法調,只能在模具裏頭加上一些這種加強筋一樣的結構來提高壓鑄件的強度,這就又回到模具設計成本很高的問題上。

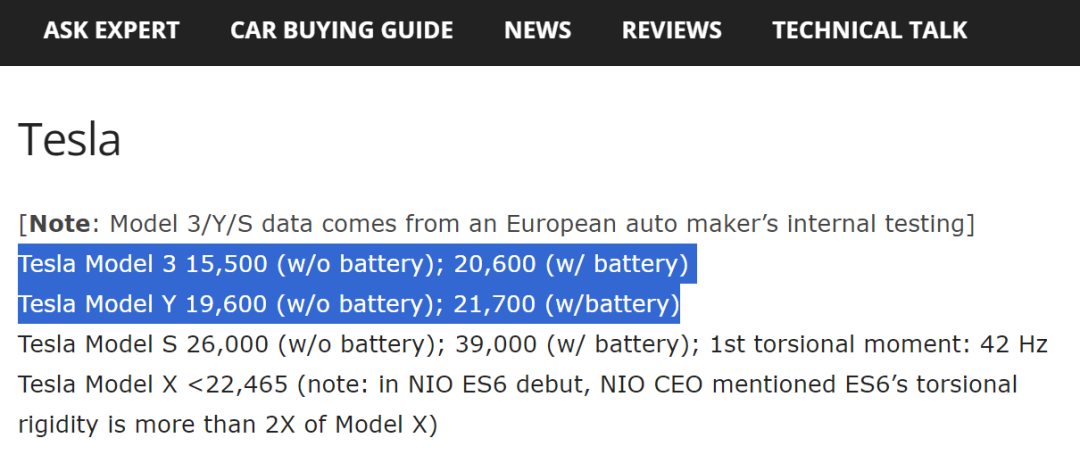

強度又不高,材料又沒法做到精準設計,結果就是,用上大壓鑄技術的特斯拉車型,成了特斯拉有史以來車身抗扭剛度最低的車型。

雖然這不太影響碰撞時候的安全性吧,但要是遇上大坑大坎這種需要擰一擰車身的路況時,各種內飾件就會止不住的開始嘎吱嘎吱響。

煩都煩死了。。。( 特斯拉車主同事如是説 )

煩都煩死了。。。( 特斯拉車主同事如是説 )

那像維修經濟性這種缺陷就更別提了,還記得之前有個 Model Y 車主把車屁股撞壞了,結果修車需要 20 多萬嗎,就是因為這個一體式的後地板,要換隻能全換。。。

所以説啊,相比於可能存在的那些個優點,大壓鑄作為一個全新工藝甭管是對品牌還是用户來説,還是有蠻多需要顧慮的地方。

但好消息是,單從抗扭剛度這一項數據看,**幾個主流的新勢力車企都還沒有出現特斯拉那樣的斷層式下跌。**説明至少在平衡生產效率和產品性能上,咱們的企業還是比特斯拉多下了不少功夫。

但關於傳統衝壓焊接跟大壓鑄哪個更好,哪個才是以後的發展方向,估計一時半會的,真就沒法下結論了。

哎,什麼大壓鑄一體化的,祛魅了祛魅了,還是非承載式車身粗壯的大梁踏實。。。

哎,什麼大壓鑄一體化的,祛魅了祛魅了,還是非承載式車身粗壯的大梁踏實。。。

圖片、資料來源:

微博@不是鄭小康

youwheel.com

特斯拉為削減成本放棄“千兆廣播”生產工藝

the Giga Press was a mistake — LessWrong

Forbes - The Gigacasting Question: Innovation Vs. Investment In Auto Production