中國化纖產業是如何發展起來的?_風聞

郭满天-经济史、产业史、技术史1小时前

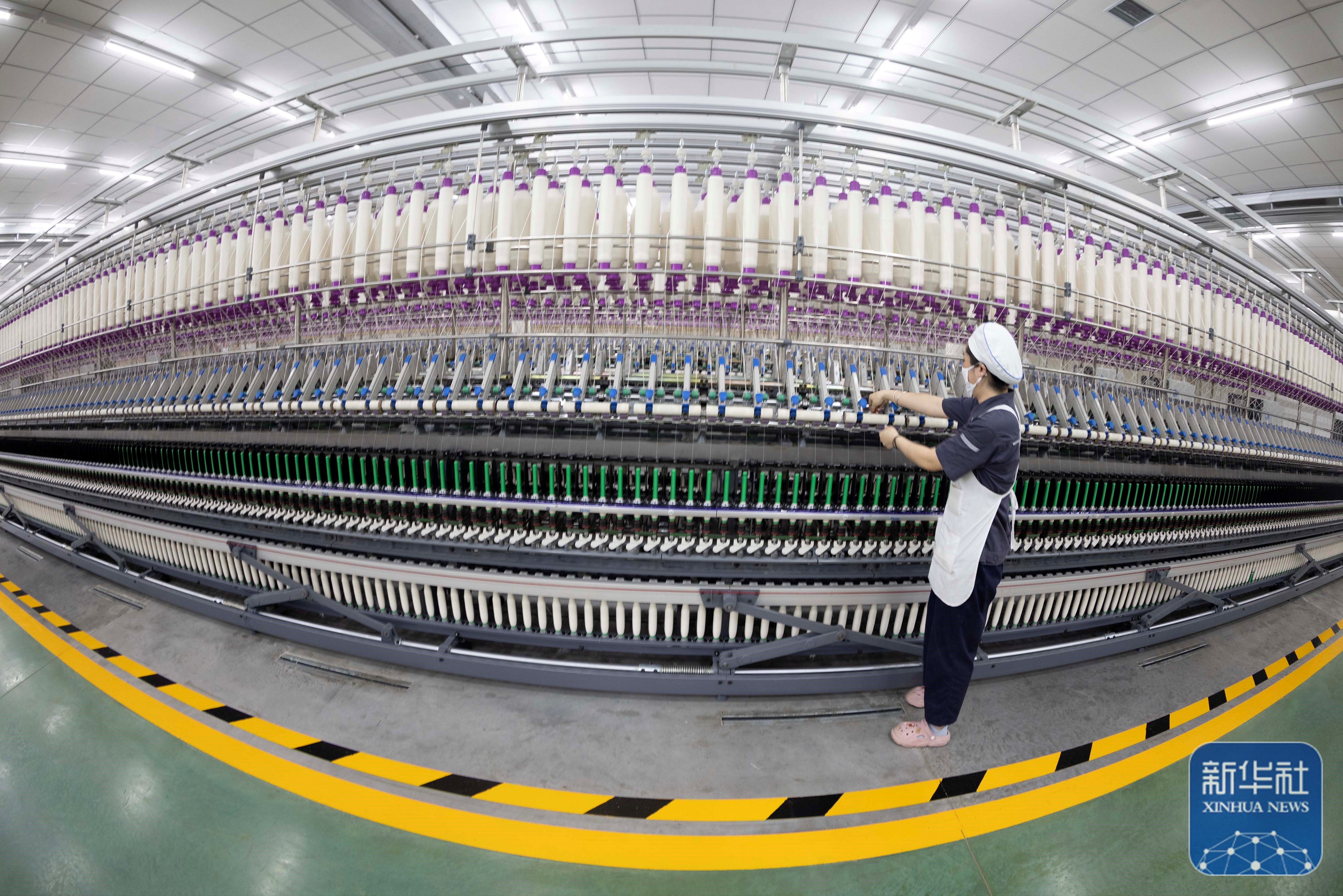

中國紡織工業是如何解決原料問題的?

中國化纖產量是如何發展起來的?

——這其實是相同的問題。

現代紡織工業中,化學纖維(特別是合成纖維)早已替代棉花等天然纖維成為主要的原料,也正是化纖產量的增長解決了中國紡織工業的原料問題。

改革開放前,中國居民普遍衣着單調,布料長期憑票供應。

中國紡織工業在50年代就已經有能力設計製造成套的紡織設備,在全國各地建設了一批紡織工業基地,為什麼布料供應還那麼緊張?

限制紡織工業發展和布料生產的瓶頸在哪裏?

——在紡織原料供應!

改革開放前,中國紡織工業的主要原料是以棉花為代表的天然纖維。

雖然政府一直努力增加棉花產量,但是棉花產量受制於種植面積、氣候、單產等多種因素,而且存在“糧棉爭地”問題,依靠棉花產量增長難以解決中國人民的穿衣問題。

中國最終是通過發展化纖產業來解決紡織工業的原料問題。

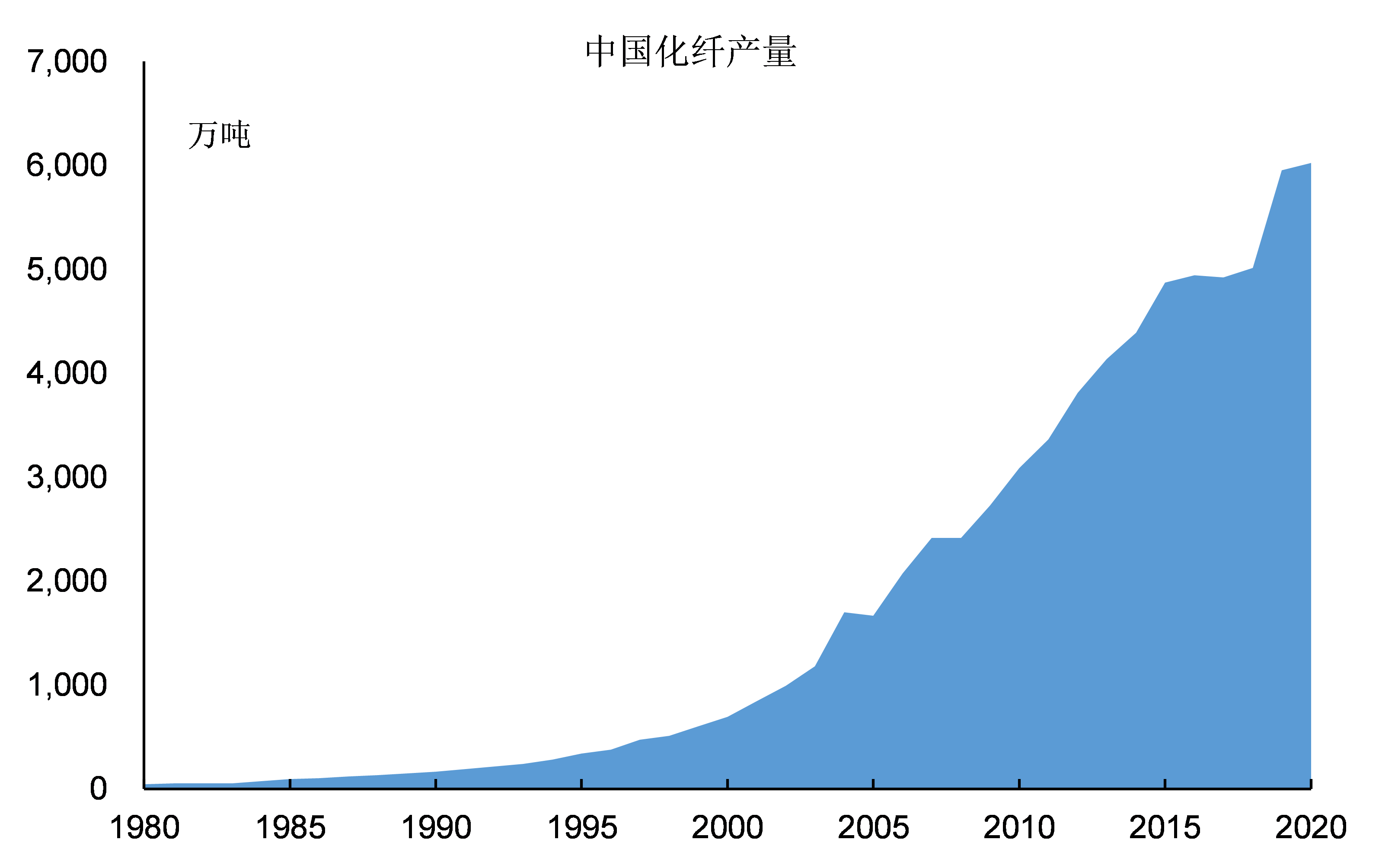

中國的化纖產量從零增長到目前6000萬噸以上,中國化纖工業的規模全球最大,遠超其它所有國家。

中國紡織工業能有今天的成就,紡織原料問題的解決是一個重要因素。

中國化纖工業的發展是紡織工業部、石油工業部、機械工業部等多個產業部門歷經幾十年的努力一步步發展起來的。

從引進技術到最終獨立自主,中國化纖工業的發展用了近五十年的時間,最終建成了強大的化纖產業。

改革開放前中國化纖工業的發展

中國從50年代就開始發展化纖工業,在化纖發展策略上也進行過多方面的嘗試,但是一直到改革開放前化學纖維的生產規模都相對較小。

紡織工業部先後嘗試了粘膠纖維和維綸纖維的生產,從國外引進了粘膠纖維和維綸纖維的生產技術,在消化掌握技術之後都批量建設了國產化項目。

例如在60年代,中國就從日本引進維綸技術建設了北京維尼綸廠,並在較短的時間內掌握了引進技術,有能力製造全套的維綸生產設備。

以北京維尼綸廠為樣板,紡織工業部70年代在全國陸續建設了9個維綸項目,其中福建、江西、安徽、湖南、廣西、雲南、山西、甘肅8個維綸廠的產能為1萬噸,石家莊維尼綸廠的產能為5000噸。

維綸纖維的主要問題是生產工業流程較長,產量難以大規模擴大,且纖維綜合性能不如滌綸、錦綸和腈綸等合成纖維。

粘膠纖維也存在同樣的問題,這兩種化學纖維的生產都難以擴大,因此粘膠纖維和維綸纖維都不是解決紡織工業原料問題的答案。

1978年中國的化纖產量只有28萬噸,是同期棉花產量的十分之一左右,在紡織工業原料供應中的佔比仍然較小。

與此同時,全球以石油為原料的合成纖維生產技術自50年代以來進步迅速,在化學纖維的產量中合成纖維的佔比越來越高。

石油化工技術路線的合成纖維才是解決中國紡織工業原料問題的答案,中國也從70年代開始通過引進技術設備大規模發展合成纖維生產。

中國開始大規模發展合成纖維始於70年代的兩次大規模技術引進:“四三計劃”和七八計劃”。

1972年,中國抓住中美關係解凍、西方國家急於同中國做生意的有利時機耗資43億美元從西方引進了一批成套設備建設了26個項目。

在“四三計劃”的26個項目中包括了四個化纖項目:分別是天津石油化纖廠、上海石油化工總廠、遼陽石油化纖總廠和四川維尼龍廠。

這4個化學纖維項目的投資規模極大,所需投資相當於建設1000萬棉紡錠的投資總和,或相當於從新中國成立到1971年的22年間國家給紡織工業的投資總和,在紡織工業建設史上是空前的。

這四個化纖項目是中國發展現代化纖產業的開端。

通過紡織工業部的努力,“四三計劃”中的這4個合成纖維項目到1981年底都順利建成投產。四大石油化纖項目建成後,每年生產合成纖維35萬噸,相當於1100多萬畝棉田生產的棉花。

1978 年我國再度從西方國家集中引進了22 個成套設備項目(即“七八計劃”),儀徵化纖是 “七八計劃”中的重點項目,規劃建設年產53 萬噸聚酯及合成纖維工程。

1990年,儀徵化纖一、二期工程全面建成投產,形成年產50萬噸化纖和化纖原料生產能力,佔全國合成纖維產量的三分之一,滌綸產量的二分之一,相當於全國棉花總產量的八分之一,能給全國人民每人每年提供5米布料,添一套“的確良”新衣,成為我國最大的化纖和化纖原料生產基地。

中國是如何掌握合成纖維生產技術的?

從70年代開始,通過引進成套技術設備,中國的化學纖維產量特別是合成纖維產量有了顯著的增長。

1983年,中國的化纖產量達到54萬噸,佔當年棉花產量的11.5%。正是由於化纖產量的顯著增長,國內布料供應充沛,國家在這一年取消了布票。

20世紀70年代,我國依靠成套引進國外技術和設備建成若干大型化纖企業,為我國發展現代合成纖維工業打下基礎。

依靠技術和設備引進雖然可以迅速擴大合成纖維的生產能力,但這種方式也存在嚴重的不足:技術被國外少數公司控制、引進價格昂貴、生產成本高、重複引進嚴重等。

以化纖工業中最重要的聚酯纖維(滌綸)為例,到2000年我國先後引進70多套聚酯裝置,幾乎囊括了世界上各種生產工藝,唯獨沒形成自有技術。

從80年代到2000年,國內也有民營企業開發了“小聚酯”技術。例如江蘇揚州民營科技企業惠通公司開發了間歇法年產萬噸級聚酯聚合裝備,並在國內建設了近80餘條生產線。

這種“小聚酯”裝置生產的聚酯產品,質量雖然比不上引進的大裝置產品,但國產設備投資很低,建設容易,上馬快。“小聚酯”裝置生產聚酯基本滿足了紡織的需要,提供了滌綸紡絲生產急需的原料。

中國化纖產業要真正發展壯大起來,在技術上必須實現趕超,落後的技術不具備市場競爭力,是無法實現大規模擴張的。

化纖生產技術特別是合成纖維生產技術的突破,最終是由中國紡織工業設計院、中石化、華東理工大學等機構完成的。

從90年代開始,中石化就聯合中紡設計院和華東理工大學等機構進行技術攻關,把聚酯合成纖維生產中的聚合和紡絲技術作為國產化的重點。

中石化儀徵化纖1978年引進了9套聚酯生產裝置,每套裝置的聚酯生產能力是6萬噸。中石化聯合中紡設計院、華東理工大學組成工作組首先對引進的聚酯裝置進行增容改造

1996年5月,儀徵化纖聚酯裝置增容改造工程一次投產成功,單套裝置的聚酯生產能力從6萬噸增加至9萬噸,實際生產能力增容達到50%,超過了原定增容30%的目標。

儀徵化纖聚酯裝置的增容改造開創了依靠自有技術和設備對引進生產線成功改造的先河,也為進一步開發研製更先進的聚酯成套技術和設備奠定了基礎。

這個項目之所以能夠獲得成功,在於有具體依託的工程項目,有工程設計單位、高校科研力量和生產企業聯合攻關的合作形式,邁出了聚酯纖維國產化之路第一步。

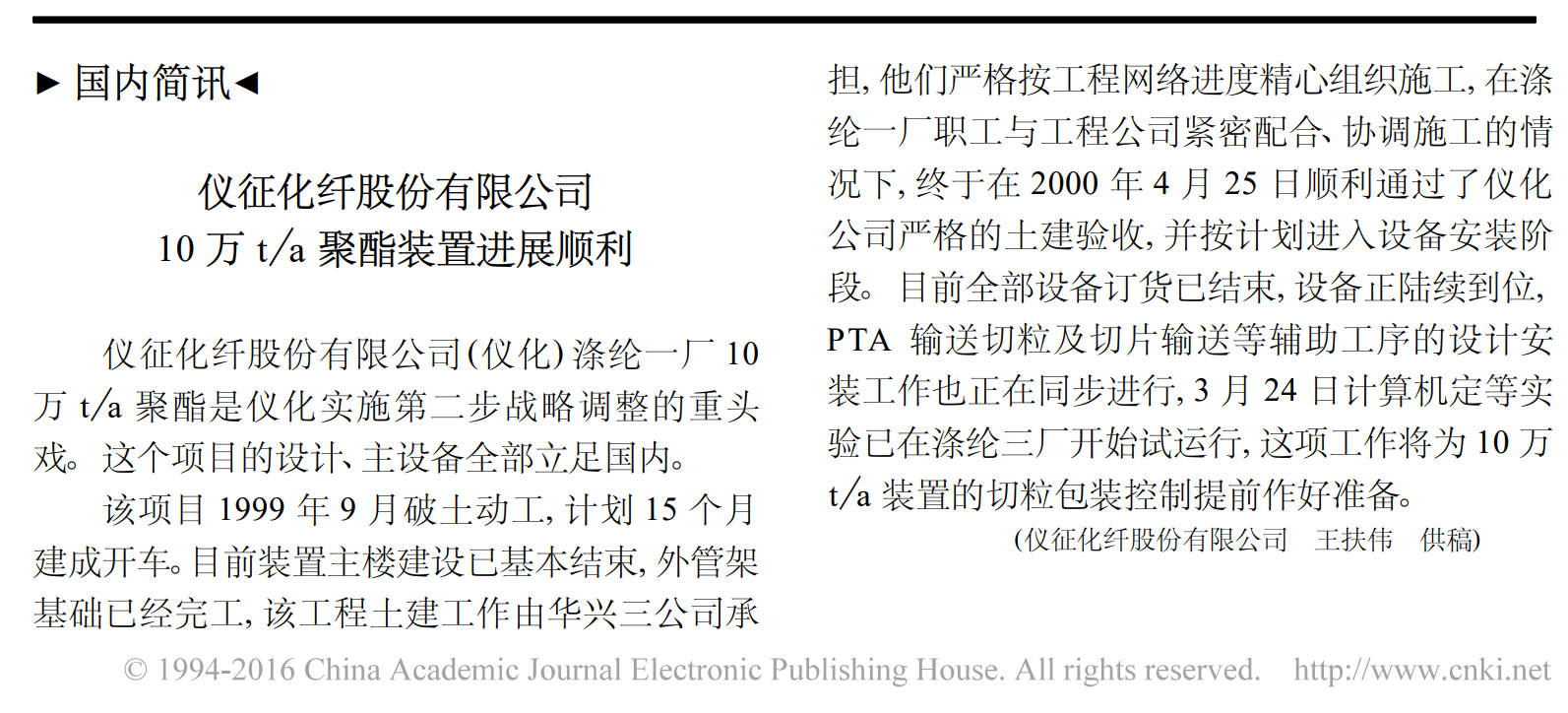

在增容改造成功的基礎上,我國又開展了年產10萬噸(300噸/日)聚酯纖維技術和成套設備的開發。

1997年,原國家計委和經貿委將其列入“九五”國家重點科技攻關計劃,並以儀徵化纖10萬噸/年聚酯裝置作為依託工程。

儀徵化纖國產化10萬噸/年聚酯裝置於2000年12月建成,一次開車成功,日產量最大能力可達400噸,且各項技術經濟指標均處於國際先進水平。

通過10萬噸/年聚酯裝置的研發,我國掌握了大型聚酯生產裝置的全流程規律,形成了具有自主知識產權的技術工藝包,並形成了聚酯纖維裝置成套設備的國產化製造能力。

這標誌着大型先進的國產化聚酯纖維技術和裝備終於獲得突破。

此後,中國聚酯技術的發展速度顯著加快,不斷有更大生產能力的國產化裝置投產。

2002年兩套年產15萬噸的國產聚酯纖維裝置先後投產,產品質量優於原有引進裝置的產品。此後,單系列生產能力18萬噸、20萬噸的生產裝置又有多套相繼投產。

採用自主知識產權和國產成套設備的聚酯纖維裝置,單系列最大生產能力達日產900噸(年產30萬噸),包括有五釜、四釜、三釜不同工藝流程技術,並實現了從年產6萬噸(日產180噸)到年產30萬噸(日產900噸)的系列化,可滿足不同建設規模的需要。

國產聚酯纖維技術和裝各的成功開發,大大降低了建設投資,萬噸產品的建設投資由當初引進裝置的8500萬元降低到2003年的1000萬元左右。

中國對合成纖維技術的突破不僅僅侷限聚酯一個環節,而且上溯至聚酯生產的全產業鏈。

聚酯纖維的原料是PTA(精對苯二甲酸)和乙二醇,PTA的原料是PX(對二甲苯),PX則是通過芳烴生產裝置利用原油生產的。

因此只有掌握了從原油到聚酯的全部生產技術才能算得上真正掌握了合成纖維的生產技術。

在聚酯技術取得突破的同時,我國也掌握了PTA生產技術。

2002年,我國成功研製了年產百萬噸級PTA的生產裝置,此後國產PTA生產裝置的規模不斷升級,在全球都實現了領先。

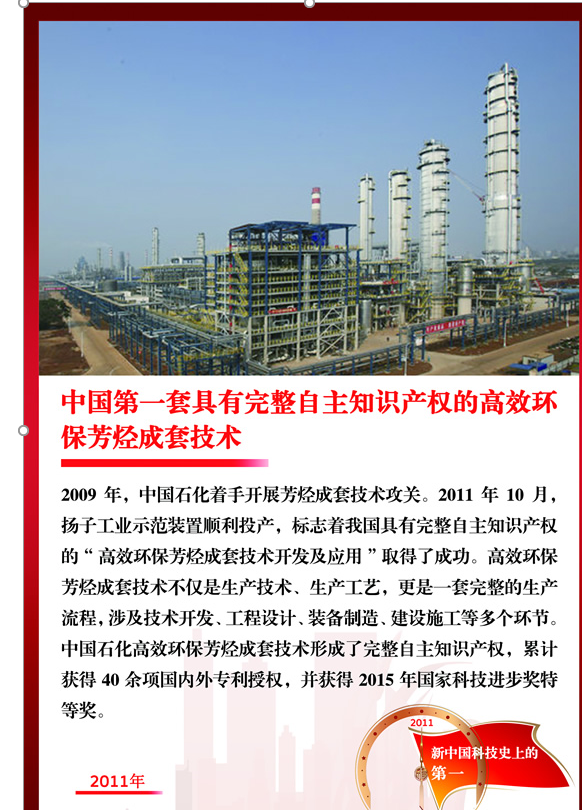

PTA技術突破之後的下一項技術瓶頸是PX生產技術,即芳烴生產技術。

2010年之前,全球只有美國和法國擁有生產芳烴的成套技術,技術壁壘非常高 。儘快研發出自己的芳烴生產全套技術,成為中國石化的一個重要目標。

2013年12月15日,海南煉化芳烴聯合裝置生產出一級對二甲苯產品,中國石化成為全球第3家擁有整套芳烴生產專利技術的公司。

中國石化“高效環保芳烴成套技術開發及應用”榮獲2015年度國家科學技術進步特等獎。

至此,中國掌握了從原油到聚酯纖維的全套生產技術,產業的發展不再受制於人。

2000****年後中國化纖工業的迅猛發展

2000年以後中國化纖纖維產量特別是合成纖維產量增長迅速!

2000年,中國的化纖產量是694萬噸,佔世界20.3%。中國化纖產量超過當年442萬噸的棉花產量成為最重要的紡織原料,其中合成纖維產量是630萬噸。

2020年,中國的化纖產量增加至6025萬噸,其中合成纖維產量是5634萬噸。在20年的時間裏化纖產量增加了5331萬噸,其中合成纖維貢獻了5004萬噸的增量。

中國化纖產量之所以能夠如此巨大的增長,根源是中國掌握了聚酯的全套技術。

中國的第一套國產化10萬噸聚酯裝置2000年在儀徵化纖投產,這是大型聚酯裝置國產化的開端。

此後,國產化聚酯裝置的生產規模繼續擴大,年產20萬噸、30萬噸等級的裝置也先後被研製出來。其中年產20萬噸聚酯四釜流程工藝和裝備研發暨國產化聚酯裝置系列化”(以下簡稱聚酯課題)榮獲2006年度國家科學技術進步二等獎。

中國聚酯裝置不僅實現了國產化,而且技術水平達到了全球領先。國產化四釜流程聚酯技術的原料單耗及產品質量均達到國際先進水平,綜合能耗處於國際領先水平。

因此國產化聚酯裝置具有極強的市場競爭力,聚酯裝置單線產能比“小聚酯”高出約10倍,產品質量及勞動生產率大幅度提高,產品投資約為當初引進裝置的1/10,與目前引進裝置相比,投資成本低約30%,國產化聚酯裝置操作彈性、建設週期、售後服務等明顯優於引進裝置。

21世紀以來,自主技術裝備的研發及產業化取得了長足進步和擴展,我國已成為化纖技術和裝備出口國。

2020年,中國化纖產量比2000年提高8.68倍,基本上靠國產技術裝備,其中聚酯纖維佔80%以上。

從聚酯纖維連同上游原料 PET和PTA的生產都已國產化,而且在自主知識產權基礎上實現了大容量、高起點、差別化、低成本。

其中僅崑崙工程公司(中國紡織工業設計院)擁有自主知識產權的年產20萬噸PET和年產百萬噸級PTA成套技術和裝備,建成的規模已佔全國21世紀新增能力的85%左右,此外還通過國際競標,在印度、巴基斯坦、阿聯酋等國建設了約800萬噸PTA、PET交鑰匙工程。

中國掌握化纖生產技術的意義

紡織工業是中國工業部門中典型的從生產設備、中間環節原料到終端產品都完全實現自主的產業,因此也是中國競爭力最強的產業。

全產業鏈自主的好處是十分明顯的:中國服裝紡織產品出口規模最大,貿易順差最大!

從絕對規模來看,中國紡織工業的出口規模全球最大,基本上是其它紡織出口國的十倍以上;從增長情況來看,2000年~2022年中國服裝紡織產品出口金額增加了2783億美元,顯著高於印度254億美元的增量,也高於越南和孟加拉國400多億美元的增長水平。

2000年後中國服裝紡織出口如此顯著的增長,特別是明顯高於其它紡織出口國的增量,全產業鏈自主是核心原因,加入WTO僅僅是增加了一個有利因素而已。

中國紡織工業出口順差比例顯著高於其它紡織出口國,紡織品貿易順差佔出口金額的比例在90%以上。

因為實現了全產業鏈的自主,中國紡織工業除了源頭的石油需要進口外,其它中間產品基本上都能自給。

紡織工業全產業鏈自主也顯著增強了中國服裝紡織產品出口的韌性。

中國服裝紡織出口除了面臨市場競爭之外,還一直需要面對發達國家非市場手段的打壓。2016年特朗普上台後對中國實施貿易戰,但是中國服裝紡織出口並沒有受到顯著影響反而實現了增長,這種韌性是全產業鏈自給帶來的。

完整的創新背後所支撐的成套技術就是工業強國的底氣!