水泥工業技術發展史_風聞

郭满天-经济史、产业史、技术史1小时前

如果説鋼鐵是現代工業文明的骨架,那麼水泥就是現代工業文明的血肉。

現代工業需要與之匹配的現代建築,而現代建築的產生和發展必然需要與之匹配的材料——鋼鐵和水泥。

第一次工業革命後產業發展的事實也確實如此:現代鋼鐵工業生產技術和現代水泥工業生產技術都在第一次工業革命時期誕生並逐步成熟起來,而鋼鐵和水泥生產技術的發展也推動了第一次工業革命的發展。

鋼鐵是製造機器的主要材料,鋼鐵和水泥則是基礎設施和廠房建築的主要材料。

現代水泥工業的誕生不是一蹴而就,自農業文明時代以來人類就一直在探索和發明更好的建築膠凝材料,西方的羅馬砂漿和中國的三合土都是早期人類探索的重要成果。

但是這些材料的性能還不夠好,無法滿足工業文明時期的建築需求。

現代水泥的誕生源於對燈塔建築材料的需求,為了抵禦海水對燈塔的沖刷和侵蝕,以英國為代表的航海強國需要比羅馬砂漿更好的建築材料,這推動了現代水泥的誕生。

18世紀的歐洲發生了人類歷史上第一次工業革命,推動了西方各國社會經濟的迅猛向前,建築膠凝材料的發展步伐也隨之加快。

西方國家在“羅馬砂漿”的基礎上,1756年發現水硬性石灰,1796年發明“羅馬水泥”以及類似的天然水泥,1822年出現“英國水泥”,1824年英國政府發佈第一個“波特蘭水泥”專利。

當代建築最廣泛使用的“波特蘭水泥”(硅酸鹽水泥)就這樣在西方徐徐誕生,同時踏上了不斷改進的征途。

1824年,英國利茲的泥水匠阿斯普丁在前人的基礎上發明了波特蘭水泥並獲得專利,波特蘭水泥製造方法是:把石灰石搗成細粉,配合一定量黏土,摻水後以人工或機械攪和均勻成泥漿。泥漿乾燥後裝入石灰窯煅燒,最後將煅燒後的燒塊磨細變製成水泥。

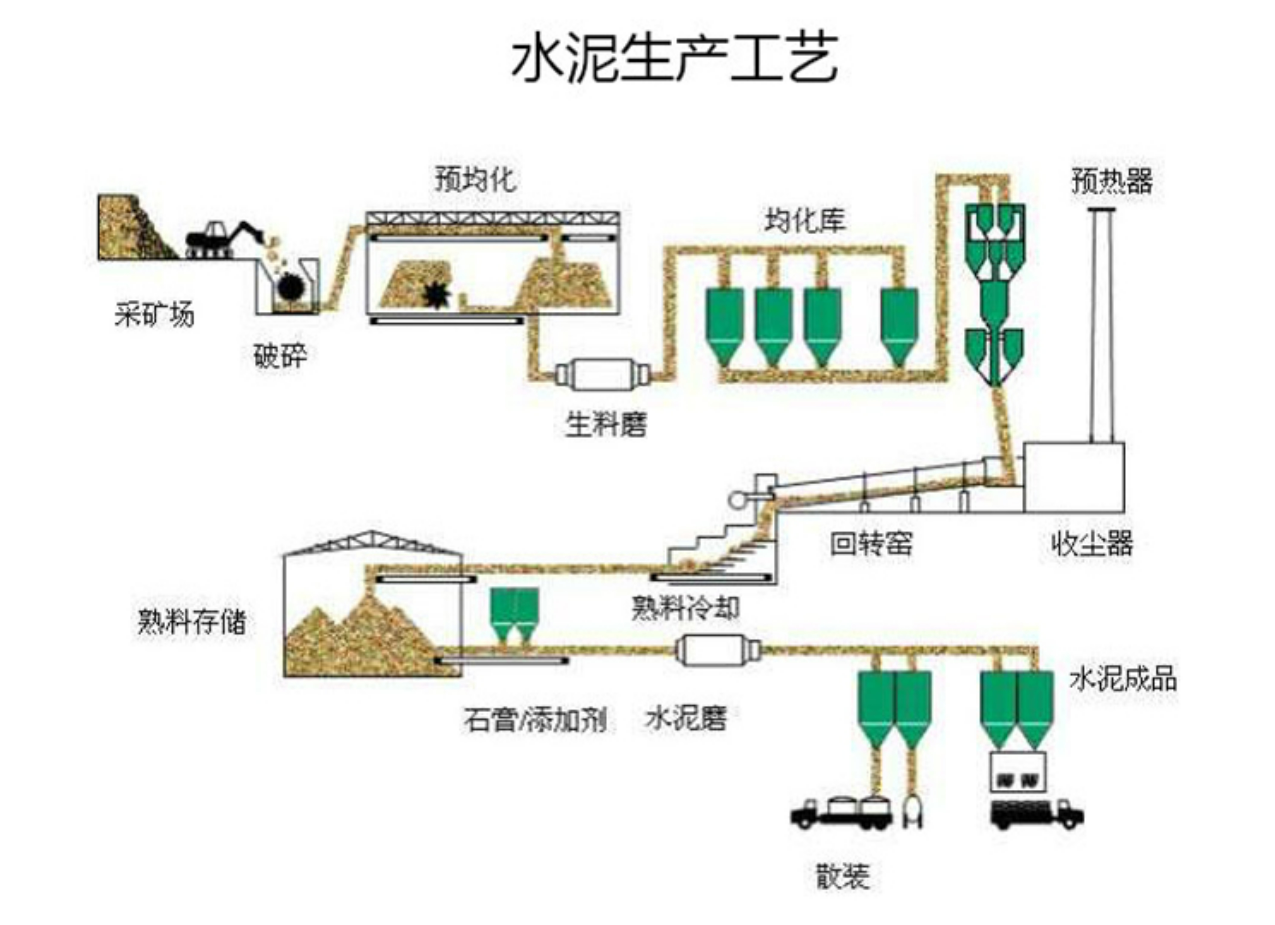

水泥的生產過程被形象地概括為“二磨一燒”:即按一定比例混合的原料經粉磨製成生料—再在窯內燒成熟料—最後通過粉磨製成水泥。

在水泥的生產過程中,窯是核心設備,所以人們通常以窯為標誌在區別水泥的技術發展。

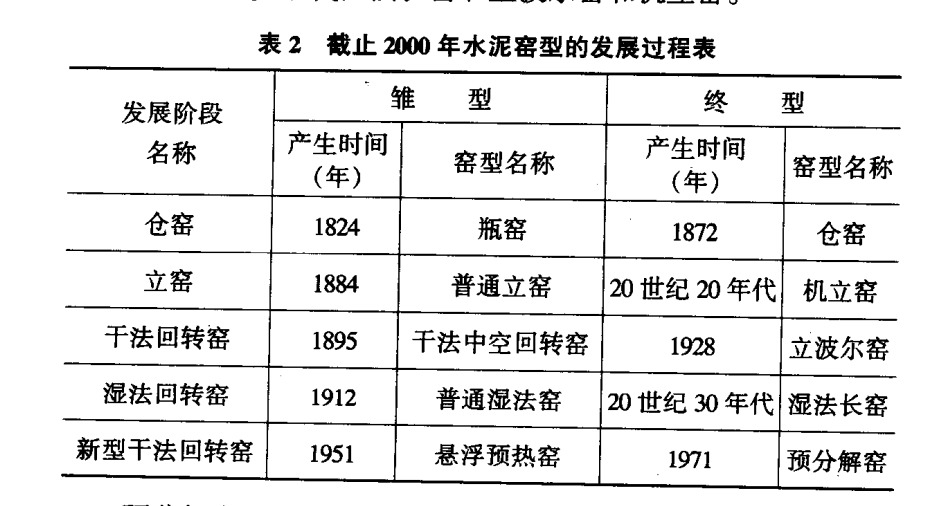

回顧過去的近二百年,水泥生產先後經歷了倉窯、立窯、幹法迴轉窯、濕法迴轉窯和新型幹法迴轉窯等發展階段,最終形成現代的預分解窯新型幹法。

瓶窯和倉窯

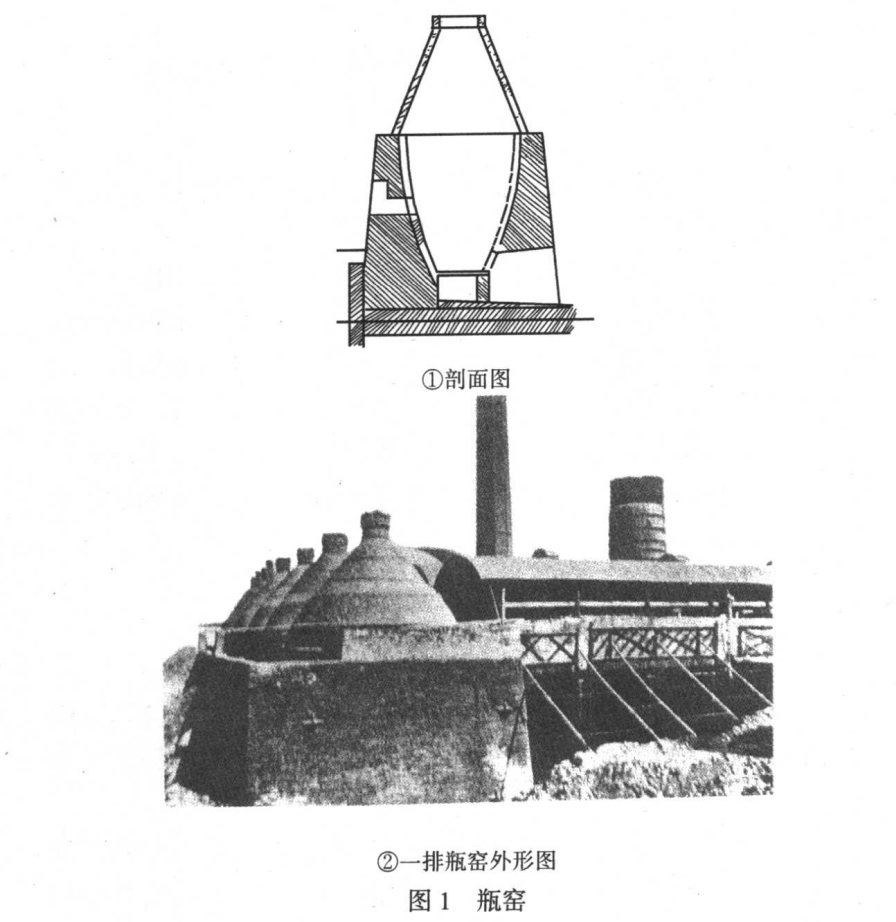

1824年阿斯普丁獲得波特蘭水泥生產專利時所用的煅燒設備叫瓶窯(Bottle Kiln),其形狀像瓶子,因此而得名。

瓶窯的外形與我國燒成磚瓦的窯類似,在當時是用於煅燒石灰的設備,阿斯普丁將它用來煅燒波特蘭水泥。

煅燒的方法與燒石灰類似:將原料製成磚狀的料塊,自上端裝入瓶窯,一層料磚、一層煤炭,逐層堆砌,直到裝滿為止。然後點燃煤炭,待煤炭燒盡和料塊冷卻後出窯。

用瓶窯生產水泥缺點較多,除了能源使用效率不高之外,最大的問題是物料煅燒不均勻,出窯的料塊有三種:欠燒料、正燒料和過燒料。只有正燒料能用於製造水泥,欠燒料和過燒料一概廢棄。

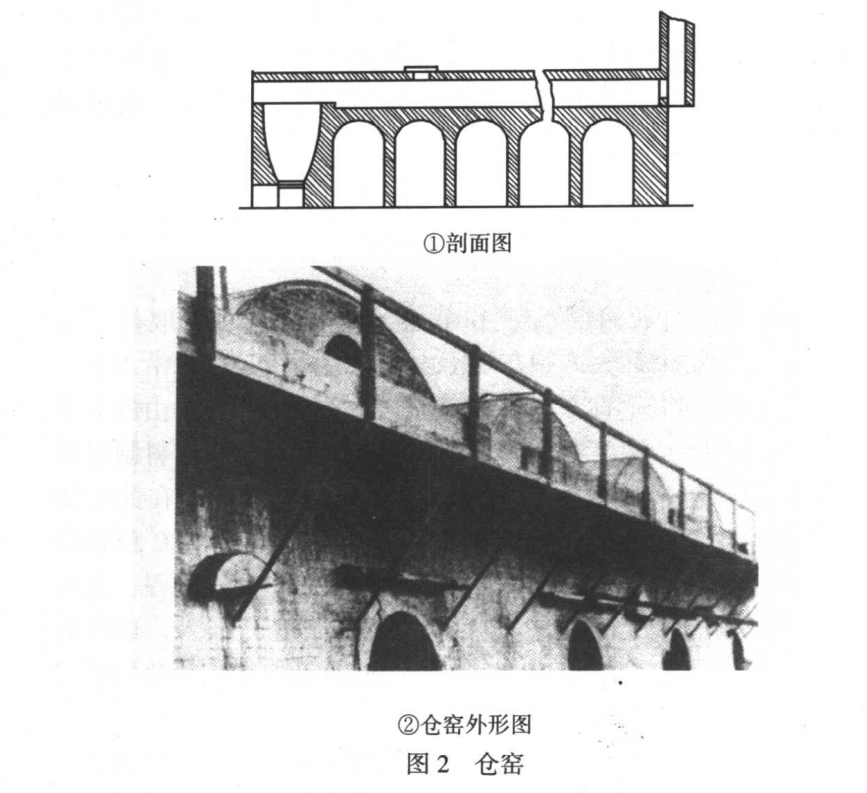

1872年強生在瓶窯的基礎上,發明專門用於燒製水泥的倉窯。倉窯是由一個個豎着的瓶窯和一個橫向的長倉組成,長倉用作料塊的烘乾和預燒,瓶窯則用作燒成。

生料塊先被裝入長倉,在這裏進行烘乾和預燒,然後將預燒過的料塊按一層煤炭、一層料塊依次裝入瓶窯。

倉窯是在瓶窯被沿用了48年後出現的專門用於燒製水泥熟料的燒成設備,是水泥技術史上第一代水泥窯型。

倉窯在19世紀後期曾一度風靡歐洲,造就了一個水泥工業的倉窯時代。

倉窯在燃料的利用效率上略高於瓶窯,在燒成效率上與瓶窯相同,因此水泥的生產成本仍然較高。

立窯

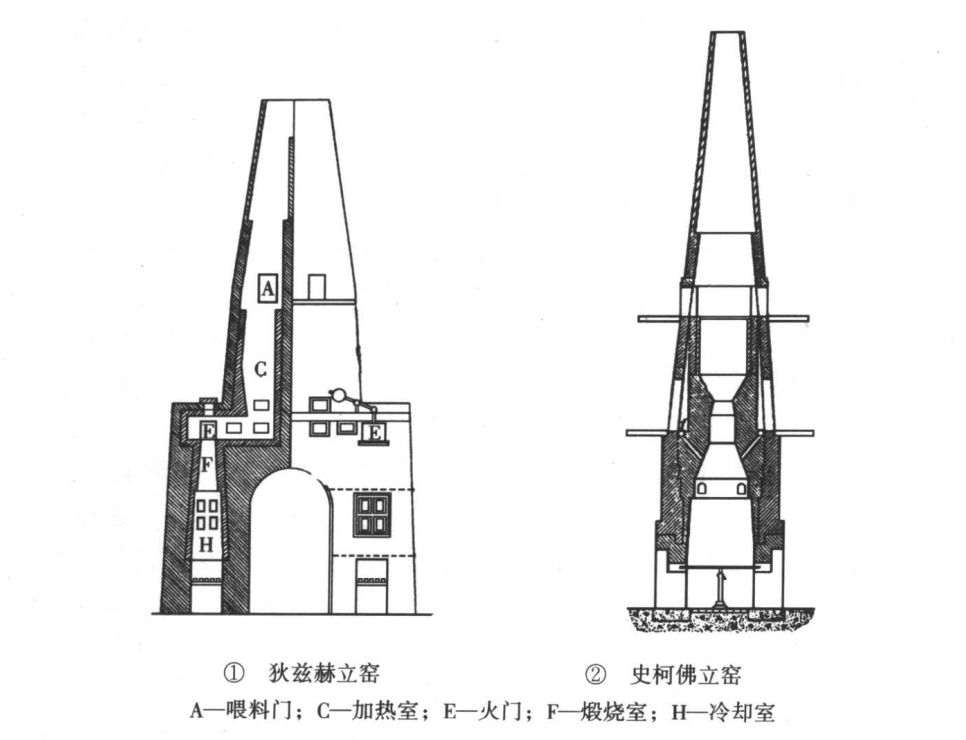

立窯是德國人狄茲赫(Dietzsch)發明的,1884年在德國取得專利權。

立窯與倉窯的最大區別在於窯內的燒成過程:物料在立窯裏沿垂直方向運動並完成煅燒。

使用立窯生產水泥需要先將生料製成料塊,將料塊投入立窯後先落在加熱室進行乾燥和預熱,然後需要人工將這些料塊推到煅燒室並加入燃料,在煅燒室內完成煅燒後經過冷卻再卸出。

立窯比倉窯先進,具有操作簡便、通風好和熱效率高等優點。但是這種窯型仍然屬於人工間隙生產,料塊的燒成質量不易控制,從窯內卸出的料塊仍須挑選才能製造水泥。

立窯在水泥技術史上曾是一代普遍採用的窯型,立窯的投資小、建設快,對技術的要求低,在發展中國家廣泛使用。

在中國,人工間隙作業的立窯稱普通立窯,機械化連續生產的立窯稱之為機立窯。機立窯與普通立窯相比,能顯著降低勞動強度,大幅度提高產量,使產品質量得到很大改善。

我國在2000年以前的小水泥使用的主要窯型就是立窯,立窯生產的水泥在我國水泥產量中的比重一度超過80%,直到2000年後隨着新型幹法迴轉窯大規模推廣後才被逐步淘汰。

幹法迴轉窯和濕法迴轉窯

在倉窯和立窯中,料塊的煅燒往往都不均勻,導致水泥產量低、質量差。

為了提高料塊煅燒的均勻程度,工程師們想到讓物料在旋轉的圓筒中進行煅燒,並進行了孜孜不倦的努力。

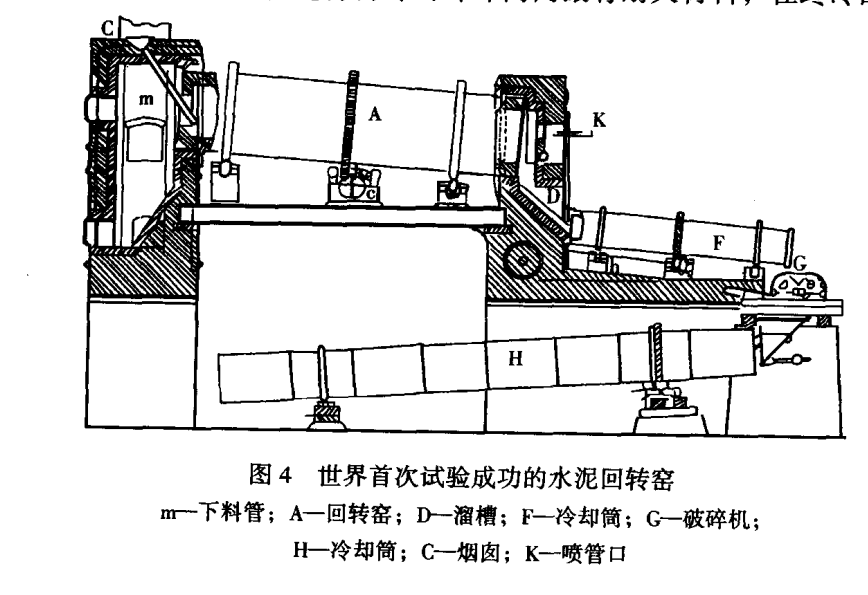

經過多次試驗,1895年美國工程師亨利和化驗師西蒙進行迴轉窯煅燒波特蘭水泥的試驗獲得成功,並在英國獲得專利。

亨利等人試驗成功的迴轉窯是將生料乾粉直接喂入窯內,並不像立窯生產那樣必須先將生料粉製成磚塊或料球后才能入窯,人們將這種窯型稱為幹法中空迴轉窯。

迴轉窯相比之前的窯型有兩個重大進步:

第一,迴轉窯顯著提升了水泥的質量。

物料在迴轉窯內靠着窯的轉動而不停地翻動,在翻動的同時自左至右地移動,逐步完成預燒、燒成和冷卻等過程。迴轉窯不存在截面方向温度不均問題,其燒成方式可使產品質量均勻。

第二,迴轉窯顯著提升了水泥的產量。

迴轉窯的燒成方式不存在温度不均勻的問題,因此可以顯著擴大窯體容積,在機械設備許可的條件下大幅度增大,這能夠顯著提高水泥產量。

迴轉窯的發明不僅使水泥工業實現大批量連續生產,而且使水泥質量顯著提高,這是水泥生產技術的又一次重大進步。

立波爾窯是水泥幹法迴轉窯發展過程中的最終窯型,為了提高燃料使用效率德國人立波爾將幹法中空窯的乾燥和預熱過程移到窯外的加熱機上。

20世紀上半葉,在水泥迴轉窯技術發展過程中同時出現了以濕法長窯為代表的濕法生產和以立波爾窯(又稱半乾法)為代表的幹法生產兩種生產方法。

幹法迴轉窯不適用於濕原料,且燃料利用率低,客觀催生出了濕法迴轉窯生產技術。

濕法迴轉窯的燒成過程與幹法迴轉窯相同,主要在原料製備上有區別:生料是含水為32%~40%的料漿。

懸浮預分解迴轉窯

水泥生產技術在克服幹、濕法缺點和發揚幹、濕法優點的過程中不斷取得進步,在20世紀50年代出現懸浮預熱窯,並最終由此發展出預分解窯。

水泥工業是典型的高耗能產業,降低水泥生產能耗的核心是充分利用好尾氣熱量。

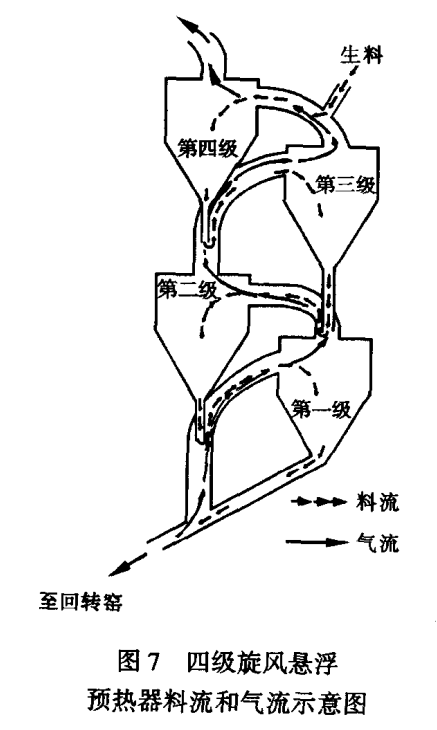

懸浮預熱器的發明和完善進一步提高了尾氣的利用率,它通過擴大熱空氣和物料的接觸面積、多次熱交換達到最高利用率。

帶懸浮預熱器的迴轉窯稱為懸浮預熱窯,由原料預均化、粉磨兼烘乾的生料製造、生料均化、懸浮預熱窯和高效收塵設備組成的工藝線則稱為懸浮預熱窯新型幹法。

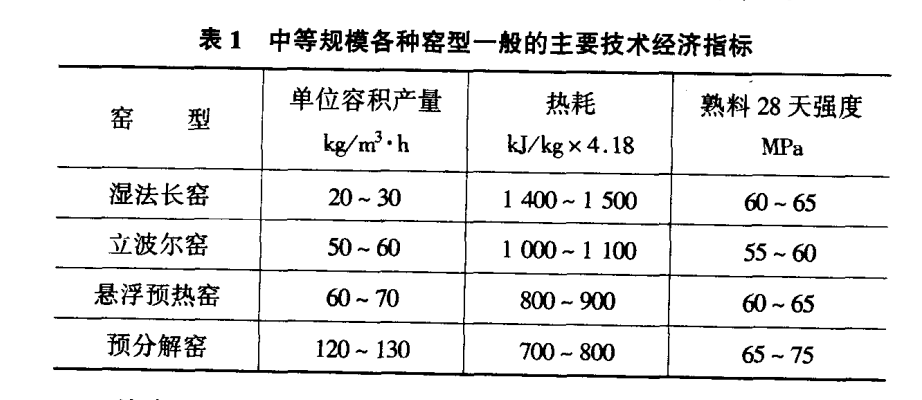

懸浮預熱窯兼容了濕法長窯和立波爾窯的優點,又克服了它們的缺點,其熟料質量可達濕法窯水平但熱耗與濕法窯相比下降了40%以上。

在一般情況下,濕法長窯熱耗為4.18x(1400~1500)kJ/kg,立波爾窯為4.18x(1000~1100)kJ/kg,懸浮預熱窯僅為4.18 x(800~900)kJ/kg。此外,與立波爾窯相比,入窯生料不必事前成球,省去了成球工藝環節和消除了原料的限制。

在20世紀50 年代末到70年代初的10多年間,懸浮預熱窯在世界各國得到廣泛應用,在德國、日本等能源貧乏的國家採用得尤為普遍。

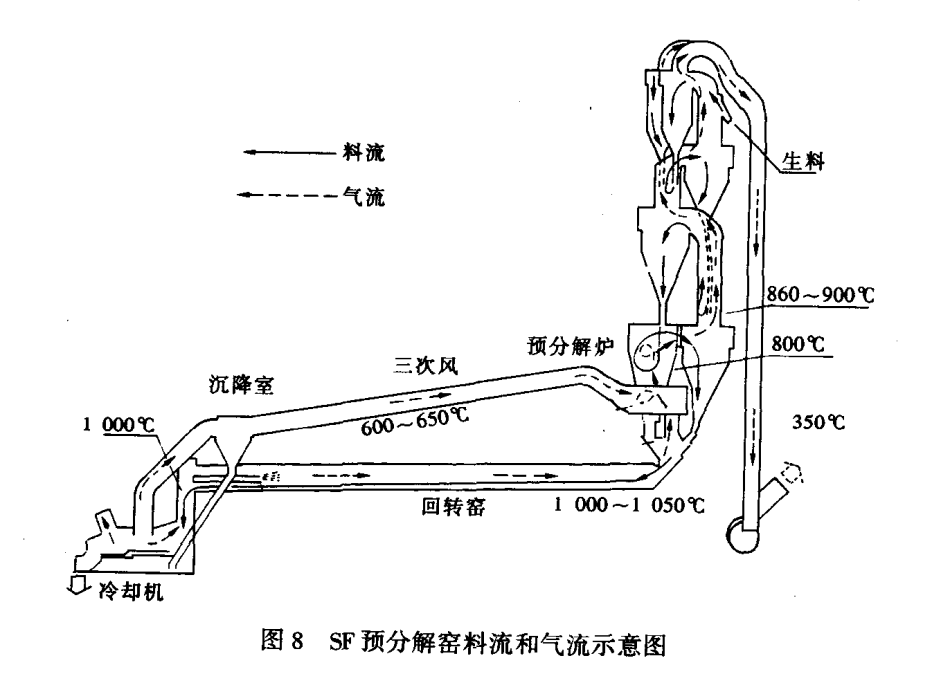

預分解窯的發明是水泥生產技術的又一重大進展,其技術經濟指標較懸浮預熱窯又進一步提高,使濕法長窯和立波爾窯更是望塵莫及。

預分解窯經歷了上述五個發展階段後最終脱穎而出,成為當代最先進的水泥燒成設備。它發明於1971年,到20世紀末已遍及全世界,成為主流水泥燒成設備。

預分解窯是新型幹法迴轉窯的最終窯型,從傳熱的方式看,預分解窯與懸浮預熱窯是一樣的,因此兩者的單位產量熱耗也應是相同的。

水泥工業生產技術進步的核心是什麼?

水泥工業的技術發展路線十分清晰:迴轉窯相比倉窯和立窯是燒成方式的改進,而懸浮預分解窯相比濕法和幹法迴轉窯是在能源利用效率上的巨大改進。

水泥工業技術發展到預分解窯後在能源利用效率上基本達到成熟,在此基礎上水泥生產線的生產規模從2000噸/日不斷增加至10000噸/日以上,水泥工業技術至此基本達到成熟。

在水泥工業技術成熟之後,水泥企業競爭的核心是生產成本和成產規模,而這兩者又是密切相關的。

生產規模就是以水泥生產線每日的產量來衡量,單條水泥生產線的生產規模從早期的日產百噸級別發展到20世紀50年代的日產千噸級別,再到21世紀初的萬噸級別,水泥企業的生產規模則從年產幾十萬噸增加到至今的上億噸的規模。

水泥生產規模的擴大不僅是提高產量,而且在極大程度上可以降低水泥的生產成本。

水泥生產成本降低另一個核心在於水泥的燒成,如何降低水泥燒成的能耗是降低水泥生產成本的另一個關鍵。

降低水泥燒成能耗的關鍵在於更加充分的利用燃料,從最初的利用尾氣來烘乾、加熱生料,到最後懸浮預熱,以及利用低温尾氣發電,水泥工業技術的進步的主線一直都是如何更充分的利用燃料,降低水泥生產過程的能耗。

從不同窯型的能耗來看,懸浮預分解窯的能耗相比早期的倉窯等窯型有了顯著的下降,這也是水泥成本能夠降到每噸幾百元的根源。

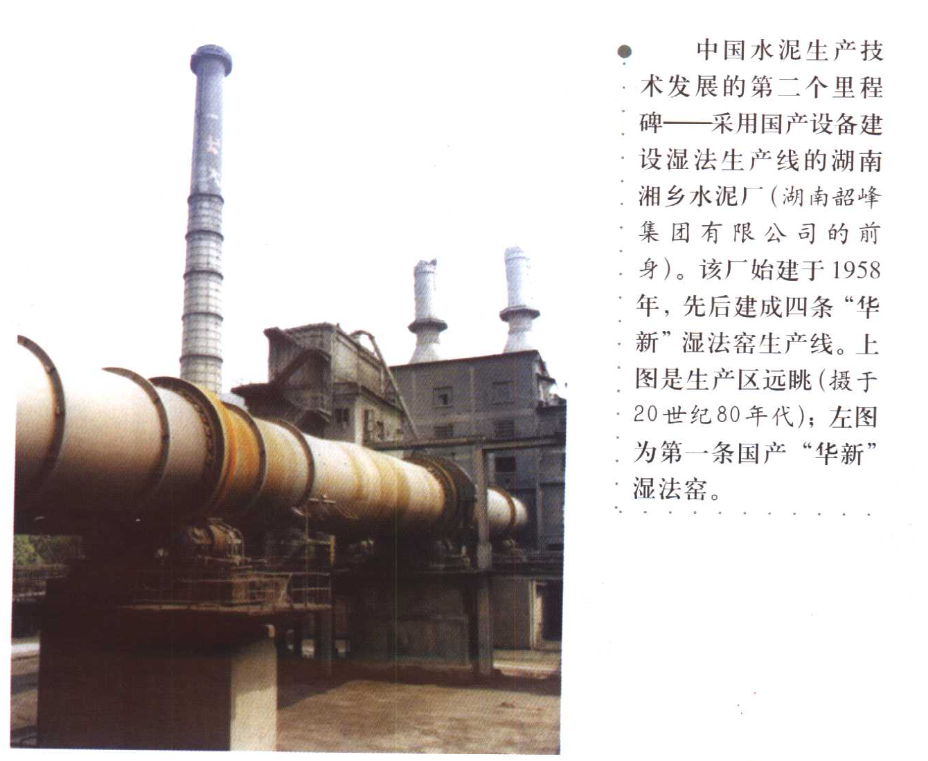

在水泥工業的技術發展過程中,中國一直處於追趕的地步,需要從國外引進先進技術設備在國內建立生產線,這種情況從洋務運動時期一直到改革開放時期都是如此。

水泥工業的生產技術在發展到預分解窯後接近成熟,中國通過自主研發和八十年的技術引進,最終掌握了水泥工業的預分解窯生產技術,並且能夠製造成套設備。

2000年前後,以海螺水泥、冀東水泥為代表的企業,在國內研究機構的支持下基本掌握了現代懸浮預分解窯的成套技術,基本實現了全套設備的國產化,顯著降低了水泥生產線的投資成本。

2002年,全球僅有3條日產萬噸的水泥生產線,海螺水泥在掌握技術之後一次就投資建設了4條萬噸水泥生產線,在技術和規模方面都達到了全球領先。

在完成技術突破之後,中國水泥生產規模開始急劇增加,很快成為全球最大的水泥生產國,並且中國的水泥產量在全球的佔比超過50%。

中國水泥工業技術的追趕與中國在鋼鐵、電力、石化等領域的技術追趕十分類似,而且基本上在2000年左右完成了趕超。

正是因為中國在能源、材料、交通運輸等基礎工業領域完成了技術上的趕超,中國的製造業生產才能發展到今天的規模。

中國的工業化過程就是一個技術追趕的過程,除了半導體產業之外,中國基本上完成了其它產業領域的技術追趕。

這是中國工業化區別於其它國家的根源。

參考資料:

1、《中國水泥發展史》

2、《當代中國的建築材料工業》

3、《王燕謀與國家建材工業局》