吳梓豪:工信部指導目錄中的光刻機到底是怎麼一回事?

guancha

【文/吳梓豪】

這兩天瘋傳工信部有關於光刻機以及其他芯片製造設備的指導目錄,一時間全網掀起了一波討論熱潮。

其實這指導目錄,工信部早在十多天前的9月2號就已經發布了。

而在9月10號,SMEE很湊巧地披露了一項名為“極紫外輻射發生裝置及光刻設備”的發明專利,申請日期為2023年3月9日,申請號為CN202310226636.7,發明人為王偉偉等6人。

SMEE將去年2023年的專利在工信目錄發表後幾天正式對外發布,然後就是我們看到的後續,一系列國產光刻機全網火爆的連環討論,一切真是湊巧。

本文主要針對光刻機技術作科普,希望讀者們看完這篇文章後能對光刻機有個基本認知,減少被自媒體忽悠帶節奏的可能。

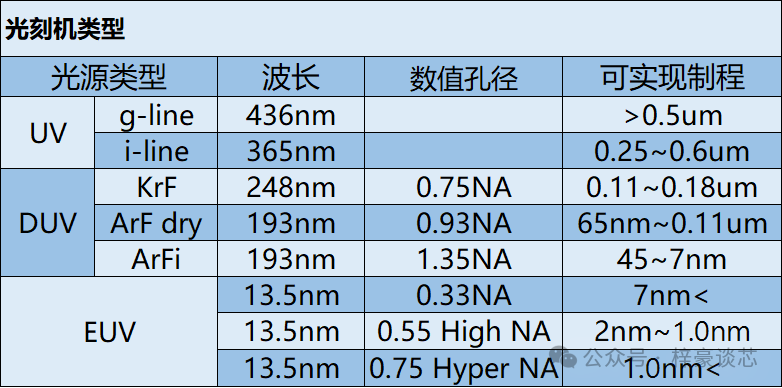

光刻機依照光源不同,分為UV、DUV以及EUV三大光源類型,每個光源類型依照產生光的方式不同也有所區分。各種光源波長可參考下圖:

光的波長(λ)是決定光刻機分辨率的第一關鍵要素,另外一個關鍵就是物鏡系統的數值孔徑(NA)。為啥這兩個光刻機的核心數據可以決定光刻機的分辨率?答案就來自一個古老的公式——瑞利判據(Rayleigh criterion)。

這個公式很簡單,就是簡單的乘除,大家不仿試着計算下:

CD = k1*λ/NA

在瑞利判據中,分辨率決定了在芯片上可以實現最小的特徵尺寸,所以我們把CD等同於分辨率R。

CD是線寬,即可實現的最小特徵尺寸,λ是光刻機使用光源的波長,NA是物鏡的數值孔徑,也就是鏡頭收集光的角度範圍。

k1是一個係數,取決於芯片製造工藝有關的眾多因素,目前的工藝可以將k1推到0.25。

從公式瞭解,芯片想要實現更小的線寬,主要就是透過使用波長更短的光源、更大數值孔徑(NA)的物鏡,以及想辦法降低k1。

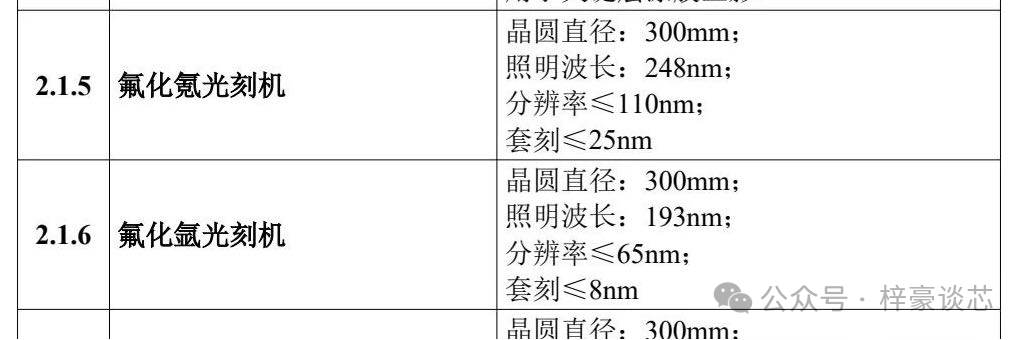

有了瑞利判據,我們可以回過頭看一下,工信部指導目錄中最先進的那款氟化氬光刻機,波長193nm,但目錄並沒有提供NA值,只説明瞭分辨率達到65nm,所以我們可以從瑞判據65 = 0.25*193/NA,反推出國產光刻機的NA=0.75。

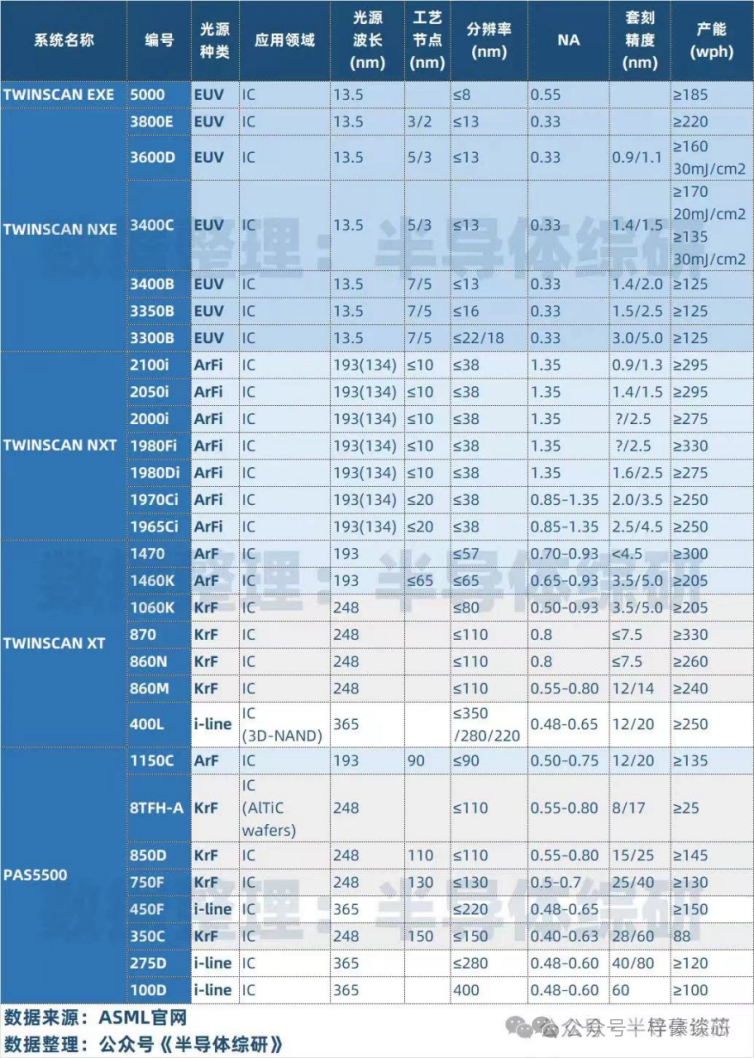

這樣的數值孔鏡水平,我們可以從上圖國際主流光刻機種類看到,屬於更上一代光刻機氟化氪KrF的水平,而國際主流的氟化氬ArF光刻機的NA值從20年前的0.8早已提升到0.93,接近利用空氣折射的物理極限值1。

也就是説,工信部指導目錄的這台國產最先進65nm光刻機,在技術指標上落後國際主流同水平產品超過15年以上,畢竟ASML或者尼康在15年前相同光源(ArF)光刻機的數值孔鏡(0.8)就比咱們現在的0.75還要高。

下圖借用“半導體綜研”關牮老師的圖表數據,大家可以更清楚地對比。

咱們第一代的國產氟化氬光刻機在NA落後於國際主流不要緊,畢竟是第一代,未來還有第二代、第三代。而且NA從0.75提升到國際一流水平的0.93,其實分辨率也只是從65nm提升到52nm左右,這種提升不如直接研發下一代的浸沒式光刻機——這個思路是對的,但是技術需要一代一代的積累,要做浸沒式光刻機,光源還是193nm波長的ArF這不需要提升(其實光源功率才是量產機的核心),但物鏡本身必然是需要提升的。

浸沒式光刻機就是將物鏡與Wafer之間的介質從折射率n~1的空氣,改成n=1.44的水(對應波長為193 nm的光),形同193nm波長等效縮小為134 nm。

如上所述,水的折射率為1.44,而ASML的DUVi能達到1.35的NA是在物鏡NA為0.93的基礎之上再利用水的折射率1.44得出的。也就是説,如果我們的浸沒式也就是網民們所謂的28nm光刻機,在物鏡NA值沒有提高的情況下,利用水折射的浸沒式光刻機也只能做到0.75*1.44=1.08的NA,無法達到ASML同款機型的1.35。

依照瑞利判據,ASML的浸沒式分辨率可以達到36nm,而國產同樣的浸沒式只能做到0.25*193/1.08=45nm,如此水平的光刻機肯定無法達到網友所説的28nm,所以提高物鏡本身的sinθ是一切的基礎。

長光所孵化的國望光學,正在攻關浸沒式物鏡系統(0.85),以求在之前通過02專項(國科)0.75 NA的基礎上更上一層樓。其北京潔淨車間去年完工進駐,NA 0.85的物鏡系統正緊鑼密鼓地攻關中,我們期待國望能很快有好消息,0.85的物鏡未來研發完成之後再繼續朝國際主流的0.93邁進。

初代的國產浸沒式光刻機需要從乾式來演變與進化。也就是説,乾式光刻機沒有達到一流水平,下一代的浸沒式光刻機也同樣沒辦法。乾式光刻機的物鏡水平是基礎,我們得先完全這個基礎的攻關,才能往下推進,目前國產物鏡系統的現況還沒法達到。

除了物鏡系統還要提升以外,浸沒式光刻機的原理就是把水放到鏡頭底部和Wafer之間。這理論看似容易,但是工程落實卻相當麻煩,例如超純水(DI Water)中的空氣會產生氣泡,必須完全移除。

另外,放進去的DI Water必須很均勻,在透光區照到光的水,會變得比遮蔽區的水要熱一些,這個温差就會讓DI Water變得不均勻,影響成像;為了避免温差,必須讓DI Water快速流動混合,但這又可能會產生漩渦。如何讓水流快速均勻又不起漩渦?這是個大學問。

作者曾接觸過由浙大孵化出、目前正在攻關國產光刻機浸液系統的廠家,他們可以達到驚人的高精度液體温度控制——誤差正負0.001度以內——的成果。但是作為一個20多年的半導體人,我想説的是,這樣靜態的成果跟實際生產狀況完全是兩碼事。首先,温差的取樣位置、取樣數量以及取樣時間分別是多少?更關鍵的是,浸液温控系統是不是經過光源曝光之後取樣量測的,曝光時間是1小時、2小時或者是24小時不間斷曝光?曝光頻率又是多少?

很可惜的是,咱們攻關的單位還只是完成靜態成果的階段。要知道ASML浸沒式光刻機的Alpha機,單單浸液系統,在台積電南科專門給ASML的廠區跟林本堅團隊修改了7~8回,耗時兩年多,這還僅僅是一個浸液系統的初步工程化。

完成初步工程化到整個Alpha機的完善,又需要不少時間。Alpha機完全合格後,Beta階段同樣是重中之重,得組織龐大的人力在Fab浪費無數Wafer,把原本上千個defects,降到幾百個、幾十個,最後降到零。這是一個艱苦的過程,並不是大家理解的什麼攻關完成、什麼國產突破之後就能立馬上線量產。所謂突破、所謂攻關完成,到機器能inline,這不比攻關需要的時間短。

物鏡既然還需要時間,浸沒式系統也還需要完善,工信部目錄裏面最先進的也僅僅是ArF乾式DUV,也可以確定了國產浸沒式光刻機還需要一段時間。那些沒有任何基礎常識、一驚一乍的穿鑿附會國產光刻機如何如何的,真的都是且聽龍吟,不管你愛不愛聽。

目前國產能挑大樑的只有分辨率65nm的光刻機,那還有其他辦法可以提高國產光刻機的分辨率嗎?答案當然是有,那就是降低瑞利判據裏面的另外一個重要的值k1。

提高分辨率的最後一條路就是如何降低k1。這個k1是Fab裏Litho工程師們工作的重中之重,為想方設法地降低k1,工程師們從開始至今創造了許多令人讚歎的技術。

我們可以不用製造出全世界只有蔡司一家能製造且天價的EUV物鏡系統,也可以不用研發全世界都發愁的EUV光源。只要我們的半導體工程師用聰明才智與創造力,將k1降下來,而這k1就是DUV光刻機能否製作比其物理分辨率更低CD線寬芯片的重要關鍵。

根據林本堅博士的講座介紹,我們可以知道降低k1首先是“防震動”,就好像拍照開防手震功能一樣,在曝光時設法減少Wafer和光罩相對的震動,使曝光圖形更加精準,恢復因震動損失的分辨率。再來是“減少無用反射”,在曝光時有很多表面會產生不需要的反射,要設法消除。改良上述兩項,k1基本可以達到0.65的水平。

提高分辨率還可以使用雙光束成像(2-beam Imaging)的方法,分別有偏軸式曝光(OAI)及移相光罩(PSM)兩種。

偏軸式曝光是調整光源入射角度,讓光線斜射進入光罩。透過角度的調整,可以很巧妙地讓這兩道光相互干涉來成像,使分辨率增加並增加景深。

移相光罩則是在光罩上動些手腳,讓穿過相鄰透光區的光,有180度的相位差。

這兩種做法都可以讓k1減少一半,不過這兩種方法都是用2-beam Imaging的概念,不能疊加使用。

國內媒體提到較多的是移相光罩技術,卻很少提到目前業界主要使用的偏軸式曝光技術,這是有點詭異的。其實移相光罩除了成本高,更大的問題是不能任意設計圖案。k1降到0.28,這幾乎是上述所有技術所能做到的k1極限了。

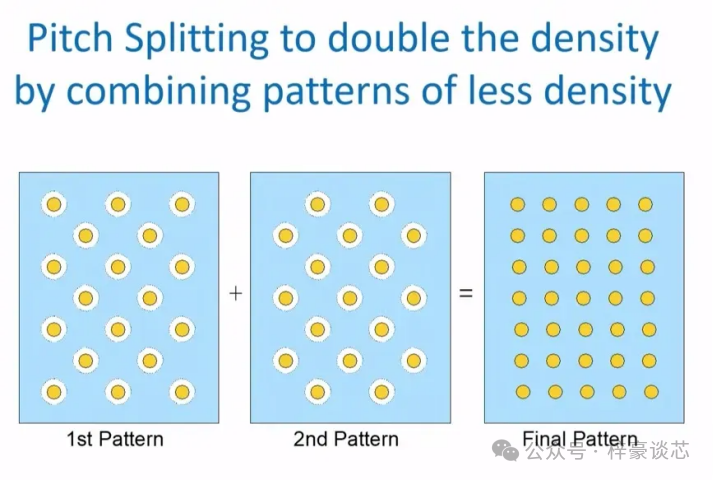

要再進一步降低k1,最終的殺手鐧就是用兩個以上的光罩,也就是大家耳熟能詳的多重曝光(Multi-patterning)。

28nm光刻機使用的光罩示意圖,光透過白色孔照射在晶圓的光刻膠上呈現黃色圓點,藉助2個光罩分兩次曝光,以實現分辨率的提升。

用最通俗的話來説,它將密集的圖案分工給兩個以上圖案較寬鬆的光罩,輪流曝光在晶圓上,這樣可以避免透光區過於接近,使圖案模糊的問題。

多曝的缺點,則是因為曝光次數加倍,在WPH不變的情況下,Wafer產出效率降低了一半,而多一次的曝光也將導致良率的降低。更低的產出加上更低的良率,這對“成本是一切”的半導體行業來説是不可承受之重。因層數增加導致的低產出無可避免,工程師們唯一可以挽救的唯有良率。

透過多重曝光,我們可以將k1從0.28降到0.14,甚至四重曝光的0.07,也就是將工信部目錄的65nm ArF光刻機的分辨率直接降一半到32nm,或者四重曝光的16nm,如此一來就能生產16nm的芯片。但這一切僅僅是理論值,多重曝光是一個技術手段,它必然需要滿足很多工程條件以及技術才能實現,其中最重要的就是套刻精度,而套刻精度是決定光刻機能否多重曝光的最核心數據。

我們看到工信部的氟化氬光刻機套刻精度為8nm,這個精度大約是15年以前的水平,它能不能實現多重曝光的功能呢?

答案是不能,因為單次曝光overlay的control window大約20%-25%的CD,所以65nm線寬的光刻機需要至少13nm的overlay。

工信部目錄的氟化氬光刻機為8nm的overlay,高於13nm所以它可以實現單次曝光,但8nm是出廠標準,是在標準光片上的結果,在wafer加工過程中由於各種工序帶來的誤差,on product overlay會比出廠標準低不少。這一點ASML或尼康都一樣,也就是説8nm標準指標落在現實產品上也就差不多11-12nm,如此一來就非常接近control window上限。也就是説,這台光刻機單次曝光是可以做,但有點費勁。

如果要做雙重曝光overlay,必須降低一半,也就是13nm/2=6.5nm,所以很顯然,這台光刻機15年前水平的套刻精度沒辦法支持多重曝光,這就是目前這台國產光刻機無法做多曝的理論依據。

多曝是超越了分辨率極限的,所以overlay要求非常變態,強如全球第一光刻機廠家ASML也是經歷20多年才將overlay提升到目前DCO : 0.9nm,、MMO : 1.3nm的水平。

這裏還有一點需要説明的是,國產氟化氬光刻機只説了一個8nm的overlay,要知道overlay有區分單台套刻DCO與多台套刻MMO的區別。這有點像是實驗線與量產線的區別,在同一台設備上套刻自然是精度更高,但在要求效率的Fab產線上這是不可能的,所以國產光刻機這8nm套刻精度自然也是DCO。

從工信部的指導目錄中,我們解讀出了許多真實現況:首先,我們確定了有一台國產ArF但不能做多曝的65nm光刻機,用瑞利判據倒推出該光刻機物鏡的NA值為0.75,這大約是15年前的水平;因為NA值太低,這台光刻機還需要提升到0.85然後再到0.93,這時候搭配浸液系統才能有效果。

也就是説,國產浸沒式即便其他系統如工件台、光源都沒問題,那至少現在會是卡在物鏡;當然,低NA的物鏡與浸沒系統也能有,只是沒有任何實質意義,純屬為了有而有而已。以上是根據工信部的資料明確的細節。

除了上述由長春光機所主導的物鏡系統,光刻機三大系統中承擔DUVi的光源攻關任務的是中科院光電院、微電子所孵化出來的科益虹源。目前國家02重大專項“準分子激光技術”是由科益虹源來承擔整個光源系統的整合。

光源系統的核心部件“電源模塊”02專項是由中科院安徽光機所方教授帶領的團隊承擔攻關任務,安徽光機所採用與美國Cymer公司一樣的技術路線,開發出高頻MOPA雙腔固態脈衝電源,該技術通過02專項驗收並獲得省技術發明一等獎,可以説為193nm波長DUV光源的激光器脈衝電源打下了基礎。

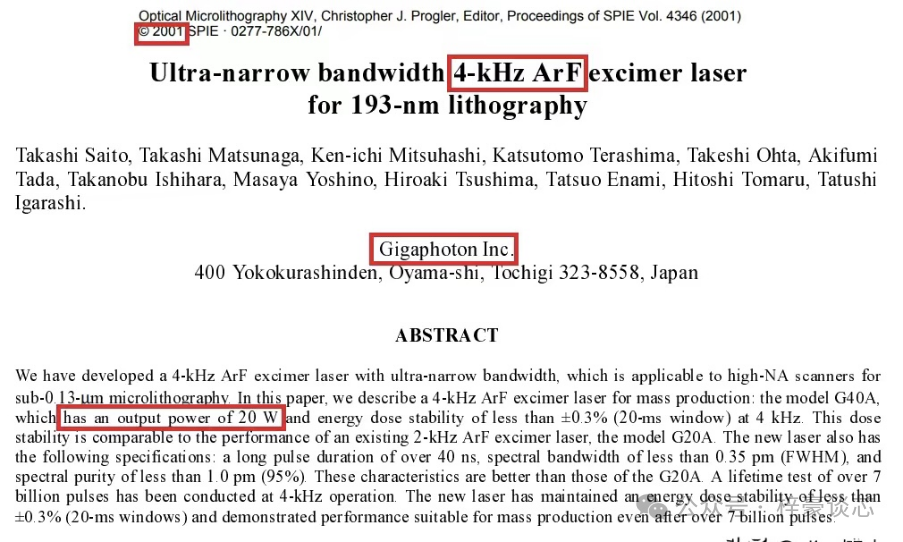

但安徽光機所通過02專項的電源模塊也僅僅是萬里長征的小小一步,這意味着我們掌握了該技術的基礎,但要達到商用,還有很長一段路要走。02專項驗收的這個光源重大突破是20W 4KHz的ArF電源模塊,這項突破是怎樣的一個水平呢?

目前全世界能生產光刻機的DUV光源只有美國Cymer跟日本Gigiphoton兩家,美國Cymer是ASML的子公司並提供ASML DUV以及EUV光源系統,日本Gigiphoton是從小松獨立出來的並向日本兩大光刻機Nikon、Canon提供光源。

我們可以從上圖中看出,小松在2001年就發表了安徽光機所同性能的光源,Cymer是在更早的2000年發表的,當時用在了Nikon與ASML的DUV dry光刻機中,也就是0.18~0.11um的光刻機。也就是説,我們千辛萬苦剛剛突破的光源技術,是國外20多年前的水平。

安徽光機所的20W 4KHz的ArF電源模塊與負責最終整合光源系統的科益虹源都雙雙通過02專項驗收,這個光源系統也用在了SMEE的SSA600/20W光刻機上。

該款光刻機已交貨6台,2022年交付了三台,2023也交付三台。目前90nm光刻機交付後在產線認證的情況是,各系統穩定性不足,使用經常故障報錯,運行幾小時就必須重新校正調對準等各式各樣的問題。

2022交付的三台,因為問題太多、排障時間比生產時間來得多,廠家基本都放棄使用;2023交付的,北京某廠還有較大興趣去調適及使用,但除了重重問題以外,最大的問題還是光源功率不足,每小時最高只有3~40片的效率,up time低於50%很多。這一切都意味着這台90nm光刻機的優化還需要好幾年,目前這種狀態無法正常生產。

以上是我們90nm光刻機的真實情況。

其實這樣的設備,我們行業裏面叫Alpha研發機,Alpha機必然需要在fab跑個兩三年去不斷跑片發現問題並改善問題,功率需不斷提升到能量產商用才能稱為量產機。但因為我們的特殊國情,對半導體給予大量補貼,所以有fab願意花真金白銀購買這Alpha還有一大堆問題待解決的設備。

因為確實有人花錢買這設備,所以設備商把這稱為量產機。媒體對於所謂樣機、Alpha認證機、量產機更是搞不清楚,一直把樣機或者研發機推出就當成突破而大肆報道,殊不知就這90nm光刻機要達到初步量產機水平,都至少得兩年以後。

2024最新的消息是去年有很高意願使用國產光刻機的、也順利購買了兩台的北京某廠,前陣子已將這兩台光刻機招標售出,分別由新毅東和圖雙兩家公司以不到3折的地板價分別拿下。這就是國產光刻機的一部分實際情況。

ASML跟Nikon的光源系統在20年前的ArF dry光刻機中就達到40W 4KHz,而比dry更難的ArFi最新型號2050i更是達到120W 6KHz,每小時300片Wafer+的產能。Cymer跟Gigiphoton這兩家全世界唯二光源廠家,也得花20多年將ArF光源從一開始的20W 4KHz提升到現在的120W 6KHz。就算我們比世界最頂尖的兩家還厲害有後發優勢,但人家花了20年,我們用七、八年也總歸需要吧?

當然,現在我們急需的是有最基本能用的光刻機即可,性能的提升本來就是漫長的過程,急不得,也非現在這階段的重點。

光刻機並不會用多少nm的工藝節點來定義,或許是媒體為了通俗地表達,所以經常寫成多少nm的光刻機。90nm光刻機實際上就是ArF dry光刻機,最高可以做到65/55nm,更高的工藝就需要ArF immersion來完成,也就是俗稱的浸沒式光刻機。浸沒式光刻機的工藝節點可以從45nm到7nm,而14nm以下的FinFET工藝還需要加上多重曝光才能完成。

剛才我們提到的是所謂90nm的國產光刻機情況。對於去年就開始傳的SSA800/10W的28nm光刻機,我們可以發現它的光源功率只能達到10W,很顯然這都達不到2004年ASML浸沒式光刻機1900i的40W 4KHz水平。國產光刻機要達到量產標準,大致上也得達到20年前ASML第一代浸沒式光刻機的水平。但很可惜,目前僅有10W的SSA800也只能是最初步的Alpha認證機,至少要提升到40W才能稱為滿足最基本要求的量產機。

依照當初ASML的發展脈絡,這過程還需要兩三年。我們只能希望去年新華社報道的那台SSA800/10W的光刻機能在今年底順利出貨,這樣再過兩三年,或許中國半導體就能有國產堪用的第一代浸沒式光刻機;而如果這台10W的28nm Alpha機器2024年底還無法交付,那量產機就只能等更長的時間了,因為Alpha必然需要幾年的提升過程,這是繞不開的。

而光刻機的光源系統,除了我們一直提到的激光功率以外,光譜精度、穩定性、壽命等都是非常重要的參數,這些性能的提升絕非短時間可以一次完成,都是需要一步一步來提升的。

其實把這幾年國產光源系統的表現對應2000年前後Cymer跟Gigiphoton光源的提升,我們能發現國產光源並沒有出現後發優勢。Cymer跟Gigiphoton一直是每1.5~2年提升一個台階,但國產光刻機以ArF dry來説,2019年我們已經掌握20W的光源製造能力,但2023年剛出貨給燕東微的SSA600還是20W 4KHz——4年多了,並沒有任何提升,而且還是問題重重的Alpha認證機的水平。

而28nm的SSA800/10W是更困難的浸沒式光刻機,10W這參數遠遠達不到量產水平。在這之前,我們四年都推進不了一個世代,未來我們如何能達到小松或者Cymer的推進水平(每1.5~2年一世代)?

更重要的是,西方以每個世代1.5~2年的推進速度,用了20多年才達到目前水平。社會輿論出現的樂觀看法就是我們的後發優勢與舉國之力在突破之後必然能快速跟上。作者很希望跟網民們一樣樂觀,那我們用半年推進一個世代——即便用如此不現實的速度,我們要達到西方先進水平,也是需要7~8年。

所以,至始至終都不可能出現很快就有、就能追上的無腦樂觀。我是堅信有一天我們一定能追上的,但絕不是很快或者最近,可以肯定的是這是一個漫長的過程,沒有其他可能。

我們的優勢確實可以在突破0到1之後快速推進到9,這是我們中國製造業能橫掃世界的特長點,但這快速也得合理。我剛才比別人快三倍的推演應該是足夠樂觀了,但這幾乎很難達成的7~8年時間,似乎也無法讓失去理智的樂觀派感到滿意。推進是需要時間的,不可能一蹴而就,這只是最基本的科學常識而已,不論你多引頸期盼也改變不了。

今天這篇文章並不是給行業潑冷水,更不是唱衰。國內無數工程師們在每個環節沒日沒夜地攻關,我完全看在眼裏,也在利用自己的資源儘可能地協助。

這篇文章是想寫給被帶節奏的網民們,咱們舉國之力發展確實有優勢,也讓我非常讚歎,但作為落後很多的追趕者,我們這幾年的不懈努力,更多的是在補以前落下的功課。不要盲目樂觀,不要聽信虛華浮誇的宣傳,尊重科學與事實。

整個行業都在奮發努力,壓根不需要網民們的吹捧,這沒有任何幫助,只能是滿足你個人的幻想與意淫,僅此而已。

(本文為微信公眾號“梓豪談芯”原創文章,觀察者網已獲作者轉載授權。)