豐田在電動汽車市場落後 - 彭博社

Reed Stevenson, Chester Dawson

照片:Kiyoshi Ota/Bloomberg

照片:Kiyoshi Ota/Bloomberg

在東京西部乘坐新幹線大約幾個小時的地方,在瑞浪市,一所廢棄的學校為日本汽車製造商提供了一種非常獨特的教育。這家逆向工程公司Caresoft Global Technologies Inc.將這所舊校舍改造成電動車設計實驗室。在這裏,他們拆解汽車以研究其中的創新,提出節省成本的方案,並將其呈現給汽車製造商。一些訪問該地點的客户在曾經是教室的房間裏研究零件;在一個曾經存放排球的隔間裏,其他人則查看通過高能X射線獲得的數據。而在曾經的健身房裏,全球最大的汽車製造商豐田汽車公司有充分的理由感到擔憂。

彭博社商業週刊互聯網幾乎殺死了巴恩斯與諾布爾,然後又拯救了它印第通行證,反維爾季節滑雪票,正在獲得粉絲馬斯克在特斯拉銷量下滑時提出新敍述美國科技億萬富翁在支持唐納德·特朗普時真正購買了什麼在木地板上,躺着一輛特斯拉Model Y、一輛比亞迪Seal和十多輛其他電動車的殘骸。在比較它們的部件時,最重要的指標是減輕重量。為了讓電動汽車行業繼續增長,車輛需要在續航能力上更好地與汽油車競爭。因此,幾乎所有的設計決策都必須有助於使汽車更輕。作為基本示例,我們考慮一個組件:豐田的零件編號55330-42410,一根重9公斤的鋼杆,工程師稱之為車輛的橫樑,其功能是支撐方向盤和儀表板,並在碰撞時保護駕駛艙。

Caresoft的安裝。照片:Shiho Fukada為彭博商業週刊提供這件作品位於 bZ4X中,這是豐田品牌在全球大眾市場上唯一的全電動汽車,因為它採用了在其他無數車型中使用的經過驗證的設計。如今的標準橫樑是幾十年來逐步改進的結果,而該部件的大多數版本已在內燃機汽車的引擎蓋下結束。該部件證明了豐田生產系統,它不斷完善汽車各個零件的最細微細節。在無數次迭代中,該橫樑被設計成避免乘客感受到內燃機的振動。

Caresoft的安裝。照片:Shiho Fukada為彭博商業週刊提供這件作品位於 bZ4X中,這是豐田品牌在全球大眾市場上唯一的全電動汽車,因為它採用了在其他無數車型中使用的經過驗證的設計。如今的標準橫樑是幾十年來逐步改進的結果,而該部件的大多數版本已在內燃機汽車的引擎蓋下結束。該部件證明了豐田生產系統,它不斷完善汽車各個零件的最細微細節。在無數次迭代中,該橫樑被設計成避免乘客感受到內燃機的振動。

但電動機不會振動,而且鋼材很重。因此,特斯拉公司和 比亞迪股份有限公司,這兩家主要的電池電動汽車製造商,生產類似但由塑料製成的橫樑。根據Caresoft的説法,它們的重量約為6公斤,並且更便宜、更容易安裝。

這聽起來是一個非常簡單的變化,一旦聽到就會覺得直觀,如果從未處理過汽油發動機。但如果一生都在考慮微小改進(即 kaizen,支撐豐田生產系統或TPS的哲學),這可能是一個難以捉摸的想法。“kaizen不會將內燃機汽車轉變為電池電動汽車,這就是豐田的困境,”Caresoft的總裁Terry Woychowski,前通用汽車公司高管警告説。

在電動車領域之外,豐田不僅表現良好,而且表現得非常出色。儘管在將生產線轉向完全電動模型的過程中落後於(甚至是老牌競爭對手),但去年這種情況對其有利。儘管電動車的需求持續增長,但並沒有像汽車行業預計的那樣快速增長,汽車行業預計這一市場將達到3萬億美元,並在其發展上投資了數十億美元。與此同時,豐田的產品中有三分之二是內燃機汽車,三分之一是混合動力車,電動車僅佔0.1%,而公司報告了創紀錄的利潤。它進一步拉開了與其永恆競爭對手(大眾、現代、通用汽車)的差距,預計在2024年將售出超過1100萬輛汽車,而比亞迪為430萬輛(其中180萬輛為電動車),特斯拉為180萬輛。總裁豐田章男堅持“多元化戰略”,在實踐中意味着混合動力車、汽油車甚至氫動力汽車。儘管68歲的豐田章男在2023年將首席執行官的職位交給了前雷克薩斯負責人佐藤浩二,但總裁的話語仍然是最重要的。

豐田章男與2021年在東京公司展廳的汽車原型。來源:豐田“豐田的1100萬輛汽車是多個國家和多種車型客户的總和,”彭博情報分析師吉田達夫評論道。“保持這個生產水平並不容易。許多其他汽車公司很難超過600萬輛。”自2009年以來,公司沒有記錄到虧損(正是在豐田章男擔任總裁之前),並且自那時以來克服了一系列挫折。

豐田章男與2021年在東京公司展廳的汽車原型。來源:豐田“豐田的1100萬輛汽車是多個國家和多種車型客户的總和,”彭博情報分析師吉田達夫評論道。“保持這個生產水平並不容易。許多其他汽車公司很難超過600萬輛。”自2009年以來,公司沒有記錄到虧損(正是在豐田章男擔任總裁之前),並且自那時以來克服了一系列挫折。

然而,從長遠來看,豐田對根本性商業重塑的牴觸可能會限制公司想象未來汽車的能力。豐田生產方式(TPS)影響了這家汽車製造商(以及全球的模仿者)將其專業工程師隔離,專注於優化組裝過程,並儘可能將更多組件外包給外部供應商。這些措施幫助它在一個成熟且同質化的 硬件 市場中最大化效率。但是,對於一個剛剛起步的 硬件 來説,這些措施往往成為負擔。

特斯拉和比亞迪已經使其生產工廠變得更加經濟和模塊化,同時努力在內部生產更多零件。這在一定程度上是因為他們正在設計供應商庫存中不存在的新組件或組合(根據高盛集團的估計,一輛典型的電動車大約有11,000個零件,約比其汽油車少三分之二)。他們這樣做也是為了保留更多的專利技術,這是傳統汽車行業高管們幾乎沒有關注的問題。這種向自有零部件的趨勢意味着,後來採用這些零部件的人,即使他們有很多錢,也會發現簡單複製和改進先驅們構思的東西變得更加困難。“除非我們採用一種新的思維方式,否則我們永遠無法趕上,”豐田前執行副總裁、現任日本科學家和工程師聯合會會長的佐佐木信一表示。

針對本文的問題,豐田表示其生產哲學超越了零件設計和製造過程,體現了從錯誤和任何失敗中學習的意願。“我們將改進視為進化的機會,”豐田公共事務總經理秋井入江在一份聲明中表示。“TPS是一種思維方式,而不僅僅是提高效率的方法。”

在1月初的拉斯維加斯年度科技展CES上,豐田首席技術官中島宏對*《彭博商業週刊》*表示,儘管公司面臨壓力,但決心克服。“目前最大的威脅是我們的中國競爭對手,但我們希望改善我們的技術以超越他們,”他指出,並補充道:“80%的技術容易被替代,但剩下的20%是最重要的。”

在Caresoft的多個汽車電池。照片:Shiho Fukada為《彭博商業週刊》提供在瑞浪的舊學校體育館裏,未來的電動化顯然需要一些在嚴格的改善和TPS範式下無法想象的變化。例如,特斯拉將座椅直接固定在電池包上,電池包同時作為結構組件。其他汽車製造商則用粗銅線和鉚釘將電池連接到充電端口,而特斯拉則通過使用剛性鋁線減少了安裝時間。同時,比亞迪自制的部件#KTZ55X55S-A將原本的八個電動動力總成組件合併為一個模塊。這包括硬件和軟件集成,用於電池管理和電流反轉(將直流電轉換為交流電)等功能。

在Caresoft的多個汽車電池。照片:Shiho Fukada為《彭博商業週刊》提供在瑞浪的舊學校體育館裏,未來的電動化顯然需要一些在嚴格的改善和TPS範式下無法想象的變化。例如,特斯拉將座椅直接固定在電池包上,電池包同時作為結構組件。其他汽車製造商則用粗銅線和鉚釘將電池連接到充電端口,而特斯拉則通過使用剛性鋁線減少了安裝時間。同時,比亞迪自制的部件#KTZ55X55S-A將原本的八個電動動力總成組件合併為一個模塊。這包括硬件和軟件集成,用於電池管理和電流反轉(將直流電轉換為交流電)等功能。

這個組合系統的重量和成本大約比單獨的組件低20%,根據分析公司Yole Group的説法,該公司指出比亞迪製造了40%的零件。“天哪!他們做所有的事情:製造自己的電池,製造自己的發動機,自己的車身,製造前後保險槓,車燈,車門面板,控制枱。這是一個量子飛躍。這不是通過改善實現的,”Caresoft的總裁Woychowski説。

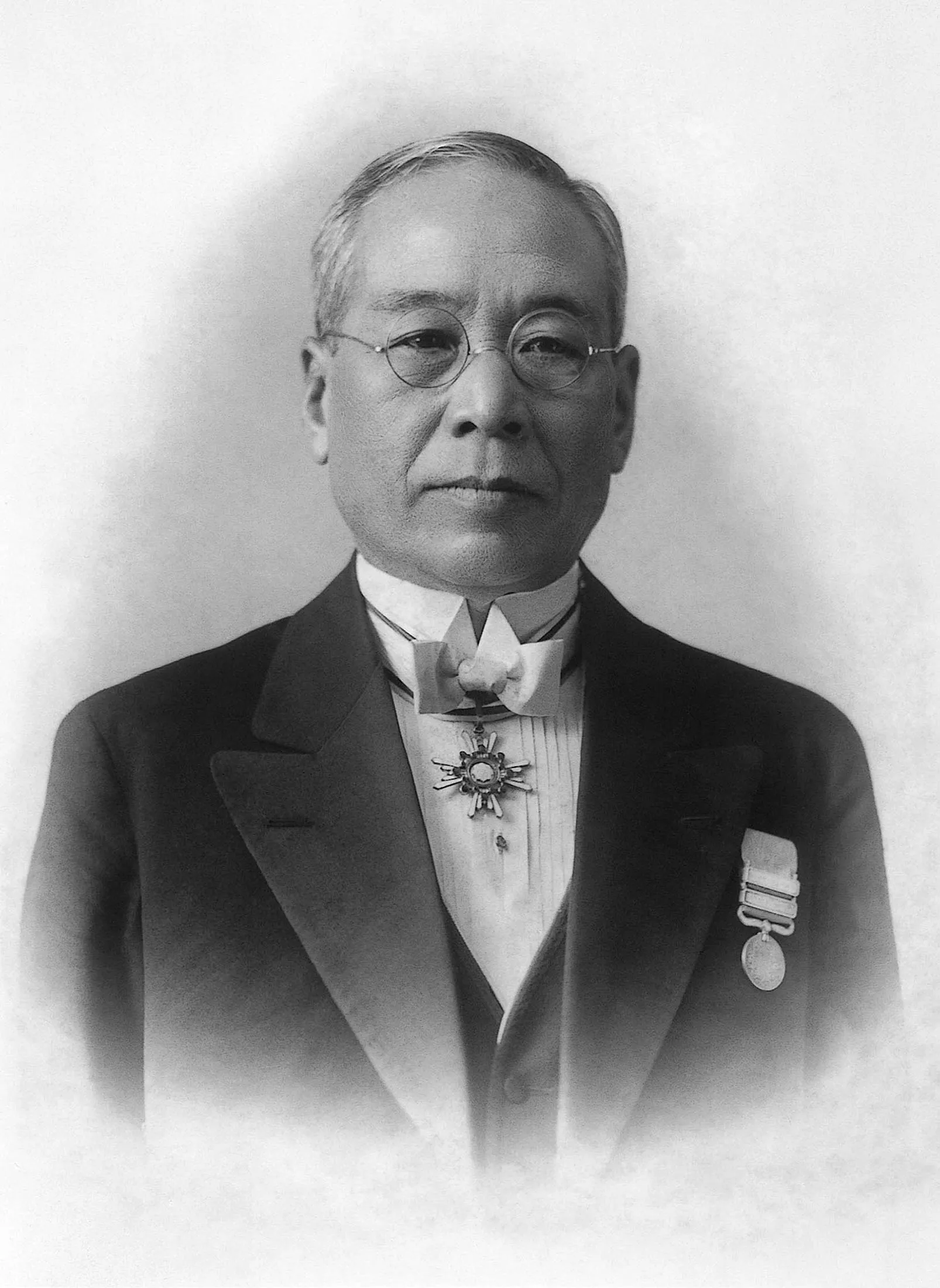

豐田佐吉來源:豐田豐田的誕生源於一個不同的製造飛躍。一個世紀前,豐田佐吉,明夫的曾祖父,發明了一種機械織布機,可以自動更換線軸,並且能夠檢測到線是否斷裂,自動停止,直到工人解決問題。當豐田佐吉在名古屋市中心創辦他的織布公司時,工廠是用煤炭驅動的。到1930年代末,所有的織布機都使用電動機(這使它們更高效且更易於維修),豐田佐吉的兒子喜一郎利用他在流水線上的經驗創辦了一家汽車公司。到50年代末,豐田總部所在的名古屋郊區已被重新命名為豐田市,隨後便是全球市場的主導。

豐田佐吉來源:豐田豐田的誕生源於一個不同的製造飛躍。一個世紀前,豐田佐吉,明夫的曾祖父,發明了一種機械織布機,可以自動更換線軸,並且能夠檢測到線是否斷裂,自動停止,直到工人解決問題。當豐田佐吉在名古屋市中心創辦他的織布公司時,工廠是用煤炭驅動的。到1930年代末,所有的織布機都使用電動機(這使它們更高效且更易於維修),豐田佐吉的兒子喜一郎利用他在流水線上的經驗創辦了一家汽車公司。到50年代末,豐田總部所在的名古屋郊區已被重新命名為豐田市,隨後便是全球市場的主導。

幾十年來,工業按照豐田家族制定的準則重新配置,儘可能提高生產線的效率,並專注於減少成本。曾經有一段時間,例如,汽車製造商僱傭大量工人來修復汽車在下線後出現的缺陷。這種情況通常已經不再發生。豐田從他們的織布機中出口了一個理念,即在工人發現問題時立即解決,而不是等到汽車完全建成後再處理。

今天,豐田的許多標準仍然是行業標準。在最近一次訪問福特汽車公司位於密歇根州迪爾伯恩的F-150卡車工廠時,生產線充滿了豐田的先鋒監控屏幕,一個標記為“改善”的故障排除面板就位於工廠旁邊。當談到高質量的大規模生產時,“目標是快速趕上豐田,”福特首席運營官庫馬爾·加爾霍特拉表示。在日本,豐田是東京證券交易所最有價值的公司。

2010年,在秋夫接任後的一年,豐田以5000萬美元購買了特斯拉3%的股份。2016年,豐田出售了所持的股份,理由是希望專注於製造自己的電動車。然而,近十年後,特斯拉的價值大大增加(市值約為1.3萬億美元),而豐田的電動車僅有三家工廠仍主要生產其他類型的汽車。

這迫使豐田的工程師們採用一些非常少的改善的替代解決方案來應對電動車生產中許多根本不同的事情,這些事情應該需要更少的空間和更少的人。在某個時刻,bZ4X的車身會偏離主裝配線,以安裝電池包,然後再回到主線,這佔用了額外的空間和時間。“這條生產線更有效嗎?可能不是,”豐田美國電動車製造首席執行官蘇珊·埃爾金頓承認。“但你不能僅僅拆卸一個輸送系統並在一夜之間移動它。隨着我們進行過渡和技術變化,這種靈活性是非常重要的。”

電動bZ4X。來源:豐田在開發電動車製造流程時,豐田的自動化專家受到限制,直到公司承諾建立專門用於新設計的工廠。Fanuc Corp.的美國運營負責人Mike Cicco指出,老舊工廠不太適合引入新的製造流程,這使得企業在調整生產線時“有些受限”。豐田在設計和工程部門也遇到了問題。在2022年,豐田推出電動bZ4X一年後,不得不召回數千輛,因為車輪不斷鬆動;其開發人員並未完全理解電動機會產生多少扭矩,使用了無法承受張力的螺栓。

電動bZ4X。來源:豐田在開發電動車製造流程時,豐田的自動化專家受到限制,直到公司承諾建立專門用於新設計的工廠。Fanuc Corp.的美國運營負責人Mike Cicco指出,老舊工廠不太適合引入新的製造流程,這使得企業在調整生產線時“有些受限”。豐田在設計和工程部門也遇到了問題。在2022年,豐田推出電動bZ4X一年後,不得不召回數千輛,因為車輪不斷鬆動;其開發人員並未完全理解電動機會產生多少扭矩,使用了無法承受張力的螺栓。

這令人不安地提醒人們,豐田的完美主義哲學並不總是體現在其汽車上。豐田社長豐田章男上任的頭幾年,因安全原因進行了大規模的汽車召回,而在2010年,美國政府聲稱有缺陷的豐田汽車可能導致近百人死亡。多年後,公司承認曾對客户和監管機構撒謊,並同意支付創紀錄的12億美元作為庭外和解的一部分。

在2024年6月,日本交通部對豐田、以及本田汽車公司和馬自達汽車公司進行了警告,因其偽造和操縱車輛安全數據以申請政府認證。更糟糕的是,豐田的一系列子公司和附屬公司也承認這樣做,這導致生產暫停,因為工程師們在實施強制認證測試。在一次因這一不當行為而召開的新聞發佈會上,豐田社長豐田章男鞠躬表示歉意,這是每個陷入醜聞的日本企業高管的首要義務。但道歉在記者提問開始後就結束了。

當一位記者問他這場災難是否意味着豐田的生產哲學達到了極限時,豐田冷冷地看着他回答:“這完全是錯誤的。”他説,他們的團隊正在努力工作,利用改善的原則來解決可能出現的任何問題,就像他們一直以來所做的那樣。

豐田強烈捍衞其多元化戰略,認為這是符合消費者需求的回應,但其中也有個人因素。除了他的家族遺產外,他還是賽車的愛好者,正如他幾年前在東京車展上所説,他熱愛“汽油的氣味和噪音”。他堅持繼續製造傳統汽車,使得新任首席執行官佐藤浩二面臨着在不徹底改變現狀的情況下確保公司未來的複雜任務。

佐藤的任命是明智的,並“認識到需要讓位於下一代”,密歇根大學工業工程教授、豐田之道一書的作者傑弗裏·利克爾(Jeffrey Liker)表示。佐藤是“一個年輕人,且是一位非常有能力的工程師,擁有實現看似不可能的挑戰的歷史”。利克爾強調了佐藤在豐田首款混合動力車的開發中的參與,以及最近的雷克薩斯LC跑車。

佐藤在2023年東京車展上站在一款電動車前發言。照片:大住智宏/Getty Images當他在2023年擔任首席執行官時,佐藤承諾豐田將在2026年銷售150萬輛電池電動汽車。到目前為止,這似乎更像是一種幻想。然而,偶爾對豐田設施的窺探表明,該公司確實有類似的行動計劃。在2023年對位於富士山附近的公司研究中心的新聞發佈會上,工程師們展示了更高續航的固態電池、自動駕駛系統的原型以及一款實驗性電動車,儘管外形像轎車,但設計上看起來和聽起來像跑車。在離合器旁邊,加速踏板連接到一個喇叭,換擋時會發出“轟轟”的聲音,模仿賽車的聲音。佐藤還批准了數十億美元的支出,用於電池生產和現代化豐田製造電動車的三家工廠,其中一家在日本,兩家在美國(此外,他還在與中國談判,計劃建設一座新的工廠,以生產雷克薩斯品牌的電動車,彭博新聞社報道)。

佐藤在2023年東京車展上站在一款電動車前發言。照片:大住智宏/Getty Images當他在2023年擔任首席執行官時,佐藤承諾豐田將在2026年銷售150萬輛電池電動汽車。到目前為止,這似乎更像是一種幻想。然而,偶爾對豐田設施的窺探表明,該公司確實有類似的行動計劃。在2023年對位於富士山附近的公司研究中心的新聞發佈會上,工程師們展示了更高續航的固態電池、自動駕駛系統的原型以及一款實驗性電動車,儘管外形像轎車,但設計上看起來和聽起來像跑車。在離合器旁邊,加速踏板連接到一個喇叭,換擋時會發出“轟轟”的聲音,模仿賽車的聲音。佐藤還批准了數十億美元的支出,用於電池生產和現代化豐田製造電動車的三家工廠,其中一家在日本,兩家在美國(此外,他還在與中國談判,計劃建設一座新的工廠,以生產雷克薩斯品牌的電動車,彭博新聞社報道)。

日本製造電動車的工廠Motomachi距離豐田辦公室大約10分鐘車程。在今年夏天《商業週刊》的訪問中,我們看到一輛灰色的bZ4X在生產線上移動,員工們正在安裝座椅、電纜和傳動系統組件。兩名工人以流暢的配合將近500公斤的電池放置到位,這個過程持續了稍超過90秒。零件從平行的組裝區域的容器中運出,頂部有數字顯示屏顯示每個組裝步驟的狀態。然而,當bZ4X準備好進入下一個階段時,生產線又恢復了正常,組裝了一輛混合動力的Crown轎車,然後是一輛汽油驅動的Noah廂式車。

如果你和豐田的任何人交談,他們會告訴你在同一條生產線上組裝多種車輛體現了豐田生產方式(TPS),這使得公司能夠靈活地根據市場需求的變化生產不同的車型。“通過混合不同類型的車輛而不保持庫存,供應商的工作負荷也得以平衡和調整,”Irie在上述聲明中解釋道。

豐田並不是唯一在為未來做準備時遇到問題的公司。通用汽車,底特律三大製造商中的領導者,已經撤回了到2035年只銷售電動車的承諾。福特已經成立了一個獨立的電動部門,但已暫停其部分電動車戰略。而大眾汽車集團正在投資50億美元於電動初創公司Rivian Automotive Inc.,但結果不會很快到來。Rivian每銷售一輛車就平均虧損39,000美元。

當然,豐田在這一領域的領導地位有一個先例:普鋭斯。那些在普鋭斯中長大的人很難想象,在九十年代末,將汽油發動機與電動機結合以在大眾汽車中獲得近80公里每加侖是多麼革命性。額外的複雜性使得動力系統的成本是傳統車型的兩倍,並確保豐田在多年內每售出一輛混合動力車就虧損。這一決定在許多方面似乎與豐田生產方式(TPS)相悖。但在1995年至2006年期間擔任豐田總裁及後來的董事會主席的改革者大冢宏志,推動公司投資多樣化技術和業務佈局。

大冢在1997年駕駛第一批普鋭斯之一。照片:Kazhiro Nogi/AFP/Getty Images大冢在公司的官方歷史中幾乎消失了。他因反對豐田家族重新掌控而辭職。“日本汽車工業能夠成為全球領導者,但現在處於防守狀態,”前日產首席執行官西川廣人説。“它不擅長從根本上重新思考事物並從中學習。但沒有其他國家擁有如此廣泛的高質量工程師。如果能夠保持開放的學習心態,他們仍然能夠做得很好。”

大冢在1997年駕駛第一批普鋭斯之一。照片:Kazhiro Nogi/AFP/Getty Images大冢在公司的官方歷史中幾乎消失了。他因反對豐田家族重新掌控而辭職。“日本汽車工業能夠成為全球領導者,但現在處於防守狀態,”前日產首席執行官西川廣人説。“它不擅長從根本上重新思考事物並從中學習。但沒有其他國家擁有如此廣泛的高質量工程師。如果能夠保持開放的學習心態,他們仍然能夠做得很好。”

今天有一個豐田被委託大膽思考。大輔,明夫的兒子,是一家從事自動駕駛技術和其他長期項目的子公司的高級副總裁。但現在這不是豐田的路線。相反,今年年初,公司宣佈正在開發一種全新的內燃機,這種發動機將來可以使用不同類型的液體燃料,包括更清潔的氫氣。豐田表示,這些發動機的體積更小、功率更大,使其成為下一代混合動力車的理想選擇。

“我們知道會有批評者問‘為什麼是現在?’”技術總監中島宏樹説。“我們知道電動車是未來。但在我們到達那裏之前,我們將繼續努力改善我們最擅長的事情。”

與 稻島毅 和 高橋尼古拉斯

原始備註: 豐田最近的成功正在妨礙其電動車未來