“數”説工業化:中國水泥工業是如何發展起來的?_風聞

郭满天-经济史、产业史、技术史12分钟前

#用數字講述中國的工業化歷程

如果説鋼鐵是現代工業文明的骨架,那麼水泥就是現代工業文明的血肉。

現代工業需要與之匹配的現代建築,而現代建築必然需要與之匹配的材料——鋼鐵和水泥。

水泥是人類社會最重要的材料之一,是人類使用數量最多的材料,是基礎設施和廠房建築的主要材料。

新中國成立以前中國水泥工業十分落後,1949年中國的水泥產量還不到100萬噸。

經過三十多年的發展,到1985年中國的水泥產量就達到全球第一,此後一直都保持了全球第一的桂冠。

2010年後,中國水泥產量在全球水泥總產量中的比例更是超過50%,大幅領先其它所有國家!

中國的水泥工業是如何發展起來的?

一、中國水泥工業發展歷程

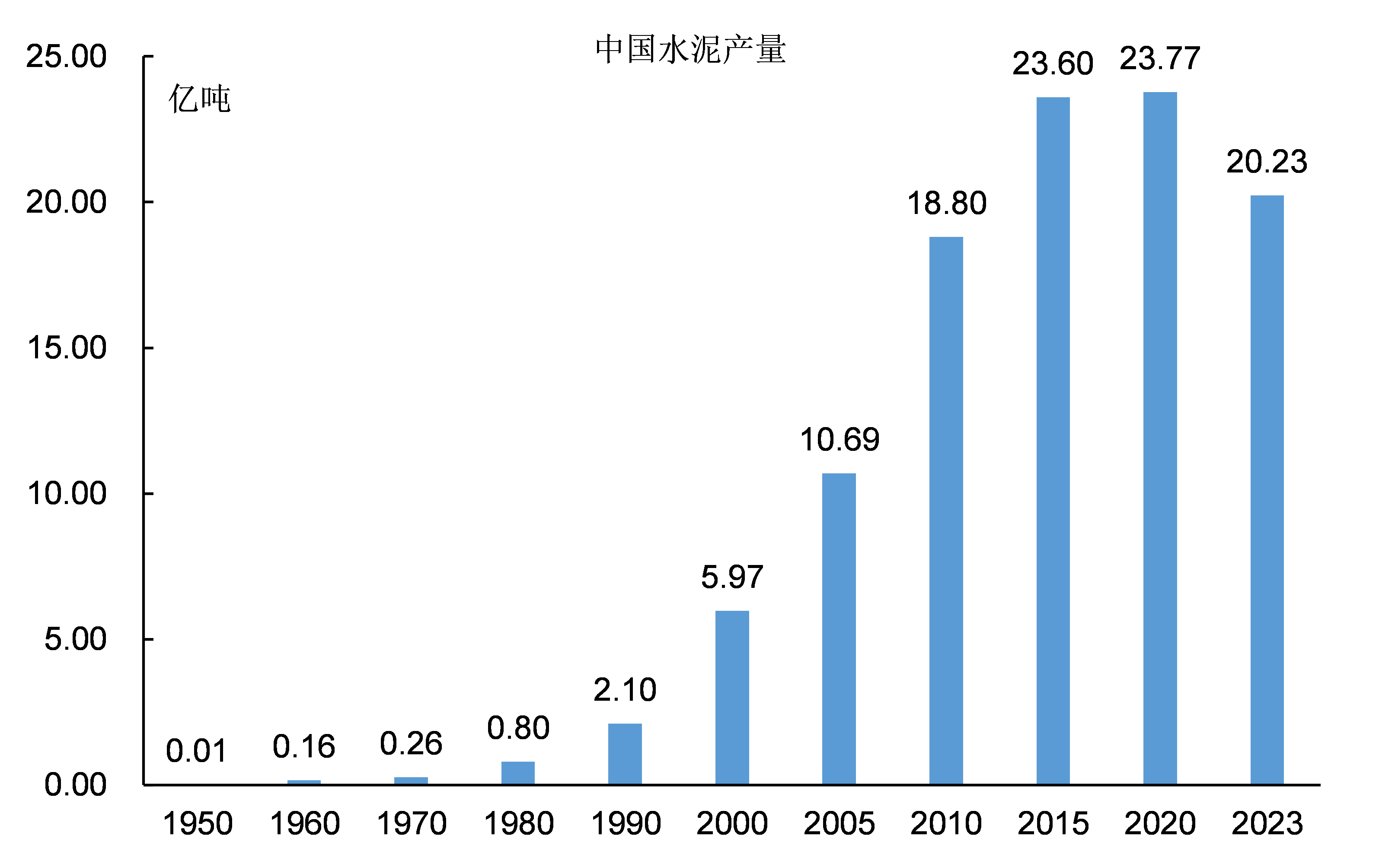

圖1:中國水泥產量

1949年中國的水泥產量僅有66萬噸,按5.4億人口算人均水泥產量1.2千克。

解放前中國最大的水泥廠是華新大冶水泥廠,水泥產能僅有50萬噸。除此之外,中國只有少數大型水泥企業的產能在10萬噸以上,大量水泥企業是年產能只有幾萬噸的小水泥廠,使用落後的立窯進行生產。

新中國成立後,水泥工業獲得了巨大的發展。

在黨的領導下不僅迅速恢復了原有水泥企業的生產,而且在全國各地還新建了大量的水泥企業,中國水泥工業初具規模。

1950年到1980年,中國水泥產量從141萬噸增長至7986萬噸。中國水泥產量在三十年內增長了7845萬噸,水泥產量增量是所有國家中最多的。

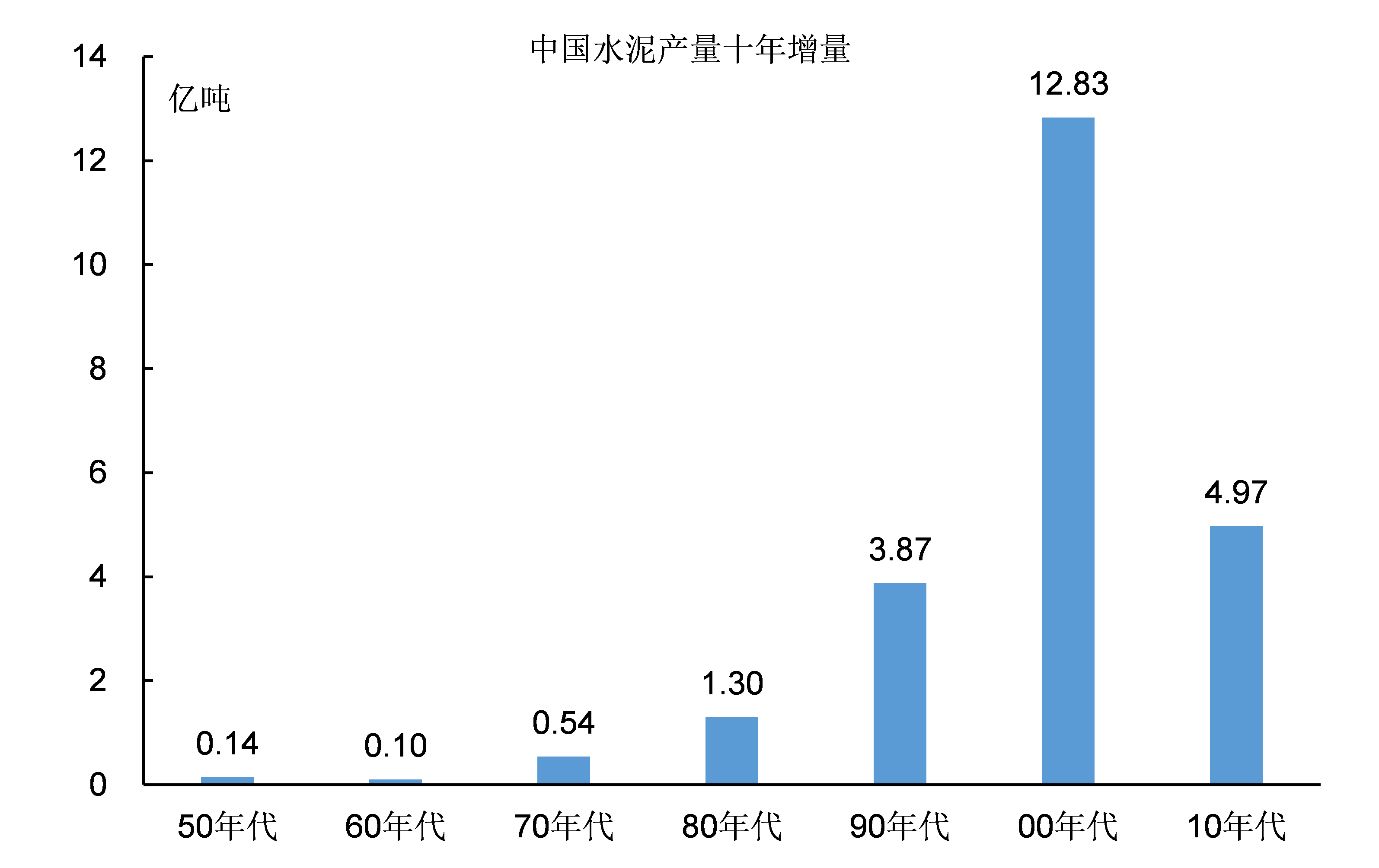

美中不足的是改革開放前三十年,中國水泥產量主要的增長是“小水泥”貢獻的。

“小水泥”通常是指地方小型水泥企業,90%以上採用立窯技術,也有小部分採用小回轉窯,生產技術水平落後,產品質量良莠不齊。

“小水泥”的產量從1953年的5萬噸增長到1980年的5427萬噸,27年增長了5422萬噸,佔同期中國水泥產量增量的74.3%。

改革開放後中國水泥工業的發展速度開始加快,中國的水泥產量從1980年的7986萬噸增長至2000年的5.97億噸,二十年間中國水泥產量增長了5.17億噸。

1985年中國以1.46億噸的水泥產量首次達到全球第一,當年美國和日本的水泥產量都只有7000萬噸左右。

中國水泥產量在達到全球第一之後並未停止快速增長,到2000年時已經遠遠超過美國、日本和歐盟等發達國家。

從1980年到2000年,雖然中國水泥產量增長顯著,但是水泥的生產結構反而惡化了。2000年立窯水泥(“小水泥”的主要來源)產量達到4.8億噸,在水泥總產量中的佔比達到80%。

2000年後,中國水泥工業才真正實現了技術和規模的比翼齊飛!

在水泥工業技術裝備上,中國水泥工業首先實現了預分解窯新型幹法生產線的低成本化,依靠先進的技術設備實現了水泥產量的快速增長。

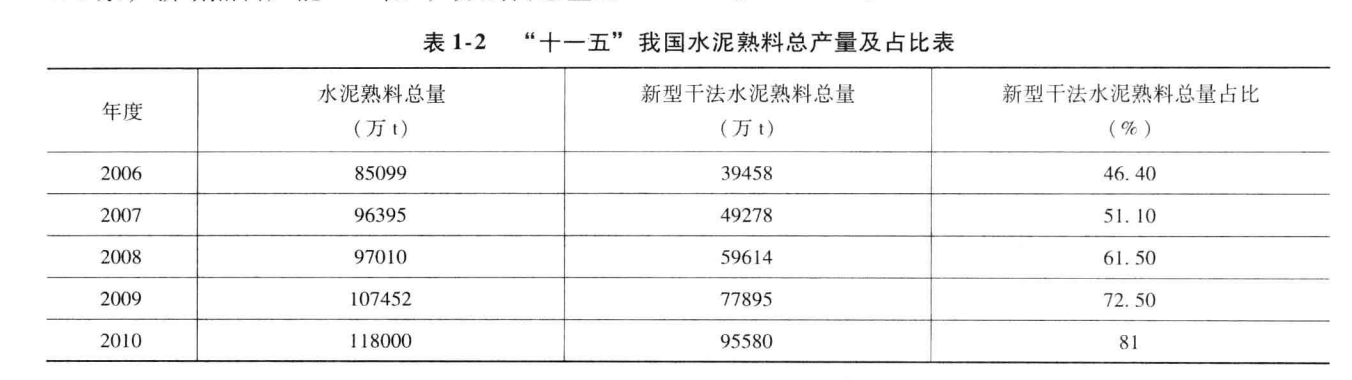

2005年中國新型幹法水泥熟料產量達到3億噸,佔水泥熟料的比例為38.6%; 2010年新型幹法水泥熟料產量佔水泥熟料的比例進一步超過80%。

2010年新型幹法生產線達到1310條,水泥熟料產能突破13億噸。

由於掌握了最先進的水泥生產技術,中國水泥產量在2000年後的增長達到前所未有的高速。2005年中國水泥產量首次超過10億噸大關達到10.7億噸, 2010年中國水泥產量達到18.8億噸,2014年中國水泥工業達到歷史最高產量24.8億噸!

2020年,中國水泥產量達到23.8億噸。從2011年到2023年,中國水泥產量都維持在20億噸之上,這是人類歷史上從未達到的高度。

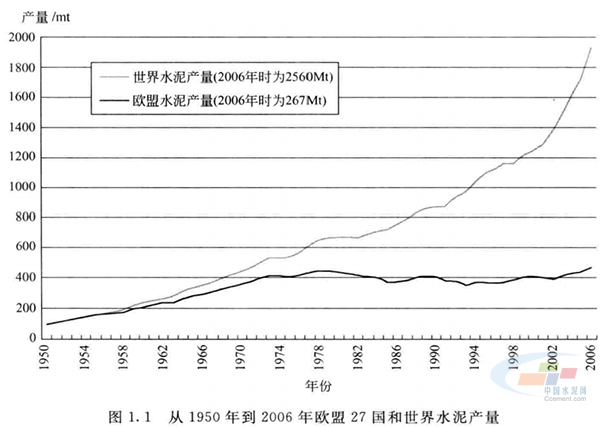

中國水泥工業的生產規模遠遠超過任何西方發達國家:歷史上美國和日本的水泥產量都未超過1億噸,歐盟國家的產量也基本維持在4億噸的生產水平。

中國的水泥產量不僅達到全球第一,而且超過了全球其它國家總和,中國水泥產量在全球產量的佔比超過50%。

即使是人均水泥產量指標,中國也大幅超過美國日本等發達國家。

2014年我國人均水泥產量達到歷史最高水平——人均1.82噸,2022年我國人均水泥產量是1.51噸,西方國家在高速發展時期的人均水泥產量也沒有達到1噸。

正是水泥工業和其它相關產業的巨大發展,我們才有如今完善的基礎設施和居住條件。

二、中國是如何掌握水泥生產技術的?

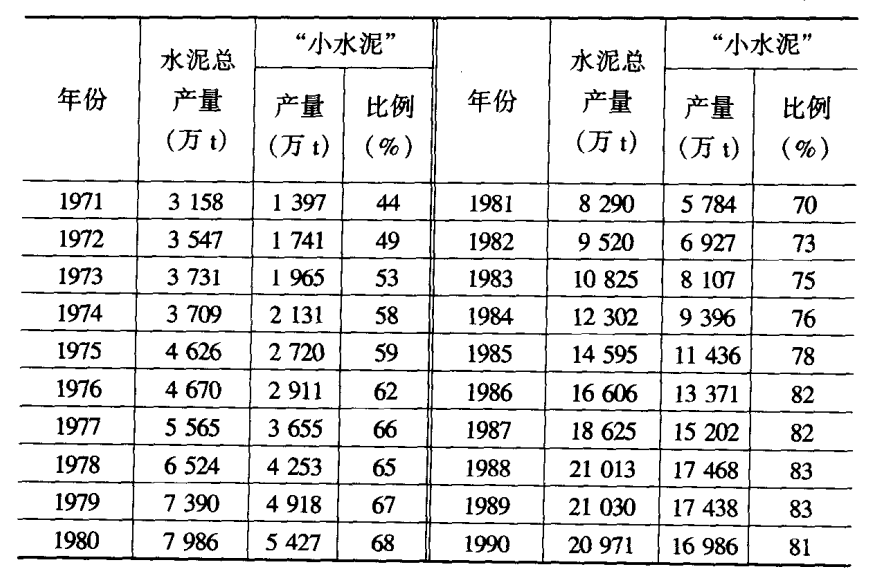

圖2:中國水泥產量十年增量

中國水泥產量的增長過程並不是均勻的:

在20世紀50年代和60年代,中國水泥產量十年都只增加了1000多萬噸。

80年代,中國水泥產量十年增加1.3億噸,平均每年增加1300萬噸左右;

90年代,中國水泥產量十年增加3.87億噸,平均每年增加3000多萬噸左右。

在21世紀的第一個10年裏,中國水泥產量增長了12.83億噸,達到了空前絕後的高度!

為什麼中國水泥產量的增長速度會發生如此巨大的變化?

根源是中國水泥生產技術的重大進步。

中國水泥的生產技術一直在發展,到2000年左右基本掌握了最先進的水泥生產技術,實現了水泥生產設備的國產化,為中國水泥產能的騰飛奠定了基礎。

水泥的生產過程被形象地概括為“二磨一燒”:即按一定比例混合的原料經粉磨製成生料—再在窯內燒成熟料—最後通過粉磨製成水泥。

在水泥的生產過程中,窯是核心設備,所以人們通常以窯為標誌在區別水泥的技術發展。

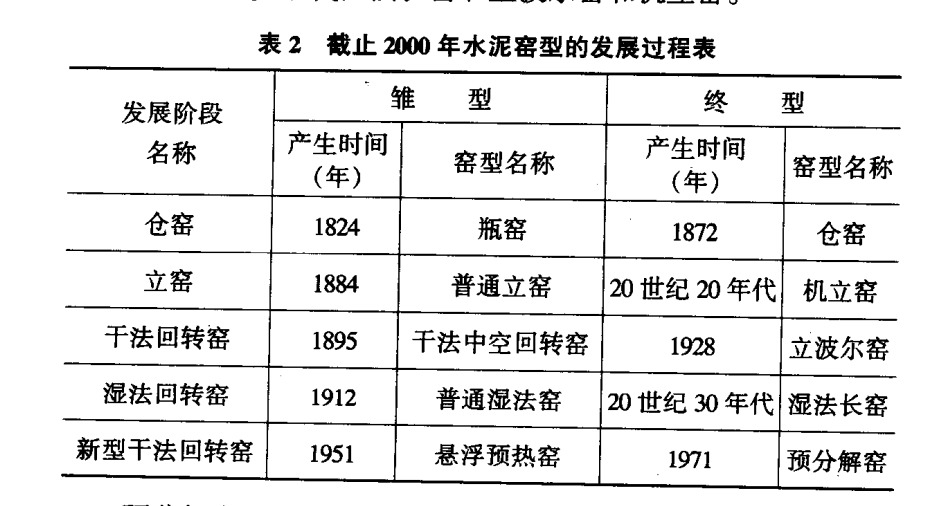

回顧過去的近二百年,水泥生產先後經歷了倉窯、立窯、幹法迴轉窯、濕法迴轉窯和新型幹法迴轉窯等發展階段,最終形成現代的預分解窯新型幹法。

解放前中國水泥工業的設備主要依靠進口,特別是水泥迴轉窯的設備完全依靠進口。由於沒有能力製造水泥工業的生產設備,舊中國水泥產量的低下就不足為奇。

舊中國水泥企業的技術設備,少數大型水泥廠採用幹法迴轉窯或濕法迴轉窯,而小型水泥廠使用立窯進行生產。

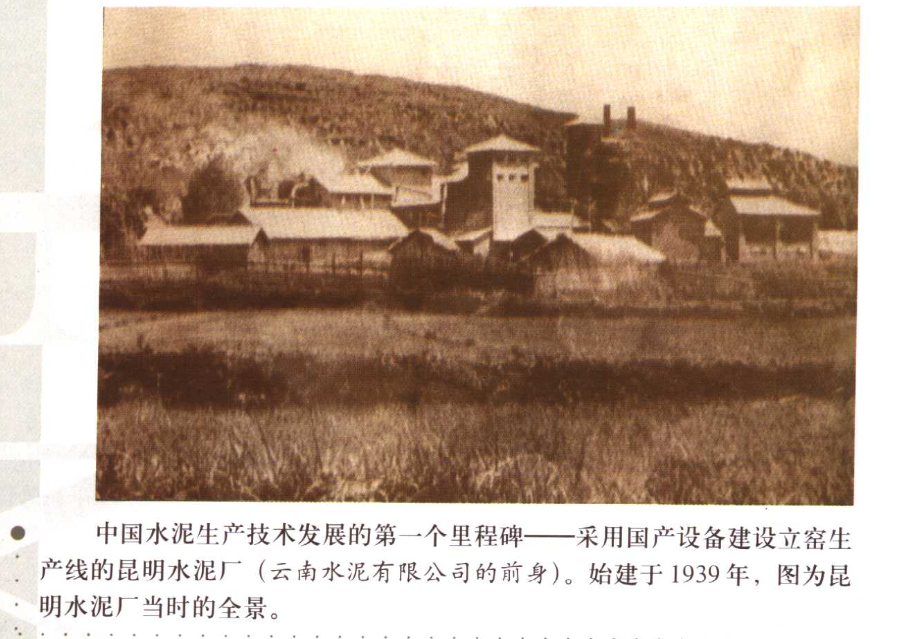

中國當時僅僅能夠製造立窯的設備,1939年第一條採用國產設備建設立窯的昆明水泥廠投產,是中國水泥生產技術發展的第一個里程碑。(王燕謀,《中國水泥發展史》)

改革開放前中國水泥工業技術發展的最大成就是實現了迴轉窯的國產化,並以國產化設備建設了一批大中型水泥企業。

國家建材主管部門很早就意識到中國水泥工業的發展不能長期依賴於進口裝備,必須發展自己的水泥設備製造業,實現裝備的國產化。

因此國家建材局從50年代中期開始就着手籌劃在國內製造水泥成套設備,決定以華新水泥廠為樣本仿造濕法迴轉窯生產設備。

華新水泥廠濕法迴轉窯的全套設備是40年代從美國進口的,是當時國際最先進的設備,並且中國在購買設備時獲得了全套的圖紙。

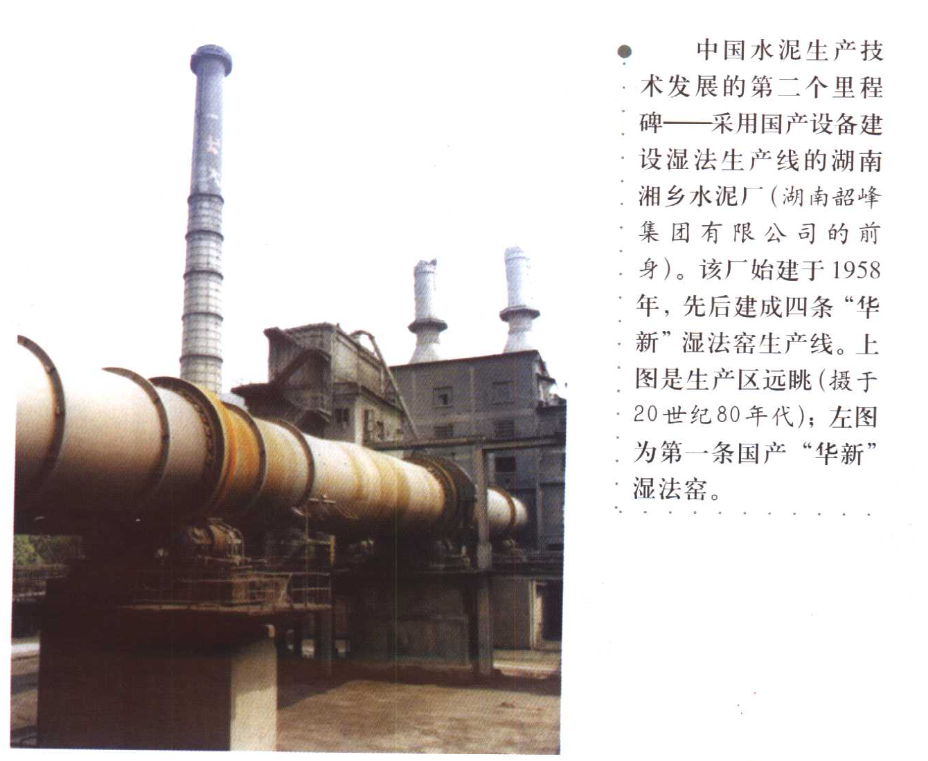

水泥設計院在這套圖紙基礎上,經過現場測繪和轉化,重新繪製出適用於我國機械廠製造的圖紙,由東北撫順重型機械廠仿造了第一套國產設備並用於湘鄉水泥廠的建設。

這套國產濕法迴轉窯水泥設備,後來被簡稱為“華新窯”成套設備,是中國水泥工業改革開放前廣泛使用的設備型號。

湘鄉水泥廠於1959年正式開工建設,採用國產設備同時建設了三條濕法生產線,全廠設計生產能力為年產水泥50萬噸。

湘鄉水泥廠是中國採用自制設備、自行設計和自行安裝建成的第一個大中型水泥工廠。湘鄉水泥廠的建成投產,開創了中國依靠自己力量建設大中型水泥廠的歷史,是中國水泥史上採用國產設備建設濕法迴轉窯廠的一個里程碑。

雖然改革開放前中國水泥工業的技術進步體現在迴轉窯上,但是水泥產量增長最主要的貢獻卻是來自立窯——這是更落後一代的技術。

改革開放前,中國水泥工業的生產技術還停留在濕法迴轉窯和幹法迴轉窯的水平,而此時西方發達國家水泥工業的生產技術已經發展至預分解窯,中國水泥工業落後西方發達國家整整一個時代。

特別是日本自1971年發明預分解窯以來,預分解窯新型幹法生產技術發展十分迅速,到1978年新型幹法生產線的產量已佔總產量的70%以上。

為了瞭解發達國家水泥工業的技術水平,1978年國家建材主管部門申請引進了兩套懸浮預熱預分解窯生產線全套設備,一套用於建設安徽寧國水泥廠(海螺水泥前身),第二套在唐山用於建設冀東水泥廠。

這是自1960年購買丹麥濕法長窯成套設備後中國又一次向國外購買水泥成套設備,時隔 19 年後再次購買當時世界上最先進的水泥生產設備。

冀東水泥廠和寧國水泥廠的設備進口、工程建設和投入生產,使我國水泥生產技術得到全面提升:

水泥設計院通過技術談判和設計轉化,開始熟悉預分解窯新型幹法的設計;

建材建設公司在設備安裝和工業建築施工中學會了水泥新設備的安裝和新設施的建築技術;

水泥企業則通過技術培訓和投產,學到了操作技術和管理方法。

雖然進口成套設備可以快速提高部分企業的技術水平,但代價是投資太高。

在組織進口外國成套設備建設冀東水泥廠和寧國水泥廠日產4000噸熟料生產線的同時,水泥工業也依靠自己力量開發日產700~2000噸熟料的預分解窯新型幹法生產技術。

80年代,國家建材局明確水泥工業要發展預分解窯新型幹法。新疆水泥廠日產700噸的預分解窯生產試驗線是我國第一條能長期連續運轉的燒煤預分解窯新型幹法生產線。

1987年由天津水泥工業設計研究院設計的北京燕山水泥廠日產700噸熟料預分解窯新型幹法線建成投產,標誌着該項技術已經成熟。

在此基礎上,我國科研設計單位又開發出日產1000噸熟料的同類生產線,並很快在全國推廣。

江西水泥廠日產2000噸熟料預分解窯生產線於1984年4月動工興建,到1986年2月建成投入試生產。這條生產線的工藝和設備都不成熟,試生產過程非常艱難,尤其是設備事故頻繁,無法正常運轉。

江西水泥廠和天津水泥設計研究院對生產線進行了三次重大改造,歷經長達3年的調試工作,終於使生產線運行狀況達到國家科技攻關要求的指標。

這條生產線是我國自行設計,主要採用國產設備建成的第一條日產2000噸預分解窯新型幹法生產線。這條生產線的建成投產並通過國家級驗收,是中國水泥技術發展史上的一個重要里程碑。

在20世紀八九十年代預分解窯新型幹法還不能在全國大規模推廣,新技術推廣面臨的最大難題是生產線投資規模太大,噸水泥投資太高。

安徽海螺集團首先在降低投資上取得重大突破。海螺旗下的寧國水泥廠於1995年擴建一條日產2000噸熟料生產線,投資總額下降到3.4億元。在此基礎上,海螺白馬山水泥廠擴建一條日產2000~ 2500噸熟料生產線時,投資進一步降低到3億元以下。

1999~2001年間,海螺集團用5億元在安徽省蕪湖市荻港建成全新的兩條日產2500噸熟料生產線、年產150萬噸熟料的生產基地,水泥噸投資下降至350元以下。

與此同時,濟南山水集團旗下的山東水泥廠和吉林亞泰水泥公司分別用2.8億元和3億元建成日產2500噸熟料生產線,從而在全國範圍內取得降低預分解窯新型幹法生產線建設投資的重大突破,這是水泥新型幹法生產發展歷程中的一次重大跨越。

海螺集團在低投資建設日產2000噸熟料新型幹法生產線取得成功後,從2000年開始對低投資、國產化日產5000噸熟料預分解窯新型幹法生產線技術進行攻關。

在海螺集團、水泥設計院和設備製造廠的密切配合下,經過近兩年的設備試製和工程建設,池州海螺和銅陵海螺兩條日產5 000噸熟料示範生產線分別於2002年初建成投產。其立式原料磨、五級旋風懸浮預熱器帶分解爐窯系統、熟料冷卻機、煤粉立磨、高效電收塵等主要裝備完全國產化,生產線設備國產化率超過90%。

海螺集團率先突破了低投資、國產化日產5000噸熟料新型幹法生產線這一難關,促進了我國日產5000噸熟料生產線建設的蓬勃興起,使我國新型幹法生產技術提高到一個新水平。

2002年前,新型於法生產線建設中主要採用日產2000~2500噸熟料生產技術,掌握日產4000噸熟料生產技術的企業只有冀東水泥廠和寧國水泥廠等少數幾個企業。

2002年開始,在新型幹法的發展中愈來愈多的企業採用和學會日產4000~5000噸熟料的生產技術。2003年以後,東部和中部地區的大型水泥企業幾乎全部都建設日產4000~5000噸及其以上規模的生產線。

2002年到2004年新建的新型幹法生產線中,日產熟料4000噸以上規模的數量達到60%。我國新型幹法生產技術水平得到普遍性提升,這標誌着中國在水泥工廠的設計、設備製造、設備安裝和土建施工,以及生產管理與操作技術等方面,都已提高到一個嶄新的水平,能自主發展現代水泥生產。

2006~2010年(“十一五”期間),我國日產4000噸、日產5000噸水泥熟料裝備已經完全國產化,徹底改變了我國大型水泥技術和裝備基本依賴進口的局面。

此外,以立式磨和輥壓機為主的節能粉磨技術、以高壓變頻為主的電機節能技術、以袋式收塵為主的高效環保技術和以消納廢棄物為主的資源綜合利用技術,已在水泥產業廣泛採用,中國水泥產業技術和裝備水平已處於世界先進行列。

“十一五”期間,我國水泥產業國際競爭力也大幅度提高,自主研發的工藝技術和裝備已出口到世界多個國家,並且已打入歐美市場。目前國際水泥工程市場份額40%以上都是由中國承接的。

到2010年底,採用我國水泥技術和裝備在國外累計建成投產、正在實施和已籤合同的水泥成套生產線140多條,已經建成的生產線120多條,建設規模基本都是日產2000噸至日產10000噸新型幹法水泥生產線,我國水泥技術和裝備在世界水泥產業發展中已起到重要作用,一些企業正在或探索走出國門到海外投資建廠

海螺集團在水泥工業技術上的進步並未止步於此,而是在前期基礎上繼續建成投產了一條日產8000噸熟料和四條日產10000噸熟料新型幹法生產線。

海螺集團日產8000噸熟料生產線於2003年9月建成,四條日產萬噸熟料生產線於2004年底全部建成投產,標誌着中國水泥工業在技術上實現了全球領先。

進入21世紀,中國中材集團成功研發出三種形式的日產10000噸熟料生產線。在2010年世界上12條日產10000噸熟料生產線中有9條是由中材集團承包設計、裝備製造和施工建設的。到2015年,我國已擁有10條日產萬噸級熟料生產線。

我國水泥生單線規模也處於國際領先:日產12000噸熟料生產線是國際上單線規模最大的生產線,在中國首先建成投產並已建成6條。

中國水泥工業不僅在規模上,在技術水平上都實現了全球領先。

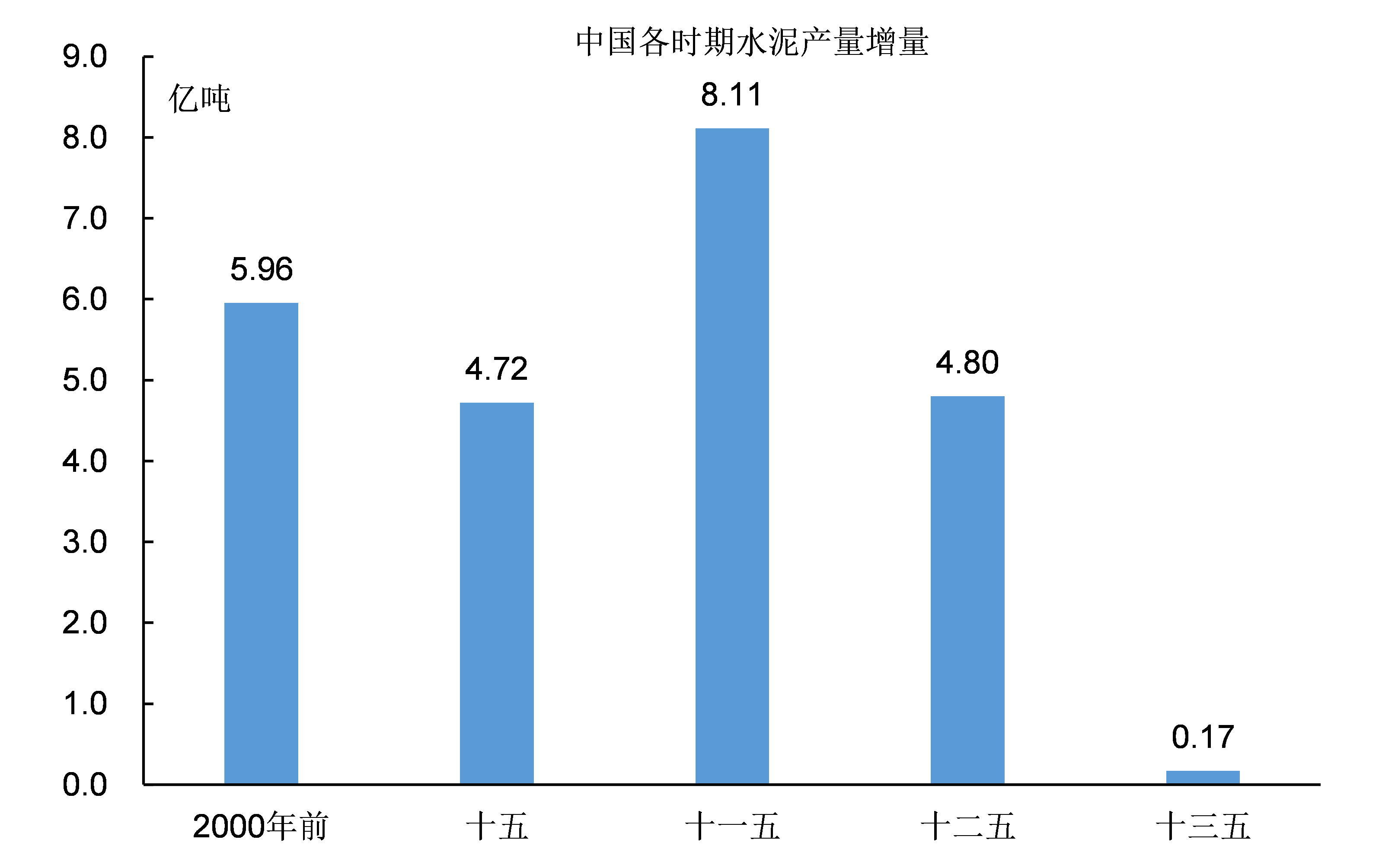

圖3:5年等於50年

在工業化過程中,技術的突破是最重要的!

從1950年到2000年,中國水泥工業在這50年的水泥產量增長了5.96億噸,此時中國的水泥工業以立窯為主,僅有20%左右的產量是迴轉窯和更先進的預分解窯貢獻的。

在“十五期間”(2001~2005),中國的水泥產量在5年之內就增長了4.72億噸,幾乎接近水泥工業前50年的產量增量。

在“十一五期間”(2006~2010),中國的水泥產量在5年內增長了8.11億噸,大幅超過了水泥工業前50年的產量增量。

此時中國水泥工業已經突破了預分解窯新型幹法生產線的低成本難關,水泥工業新建的生產線基本以預分解窯新型幹法生產線為主,中國水泥工業在技術上也實現了領先,到2015年中國新型幹法水泥的產量佔比達到98.4%。

中國水泥產量自1985年以來中國水泥產量一直都是全球第一,至今在全球水泥產量中的佔比超過50%。

中國水泥歷史最高產量是2014年的24.8億噸,在2011年至2023年一直保持在20億噸的水平之上。

為什麼2000年後中國水泥工業5年新增的產量能超過建國前50年的產量增量,這就是技術進步的威力,是最先進的生產技術實現後的結果。

水泥工業的這些成就是技術革命帶來的,沒有自主技術就不會有這些成就。

三、全球水泥工業格局的演變

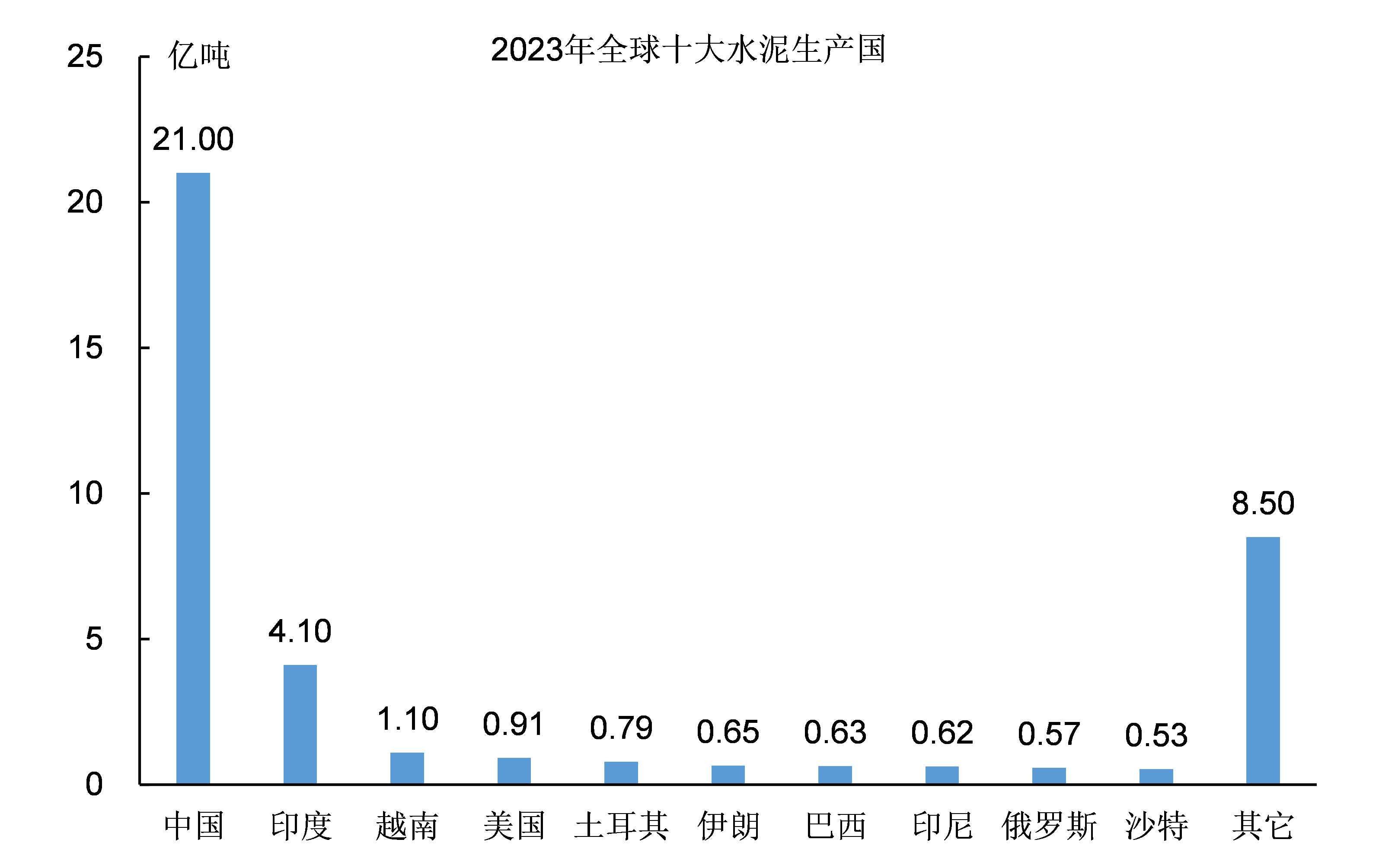

圖4:全球十大水泥生產國

在2023年全球十大水泥生產國中,除了美國之外其它都是發展中國家,,背後是各國經濟發展階段的體現。

水泥的用途單一,只用於建築,水泥的產量和消費量反映了各國建築行業的發展速度。

發達國家的基礎設施相對完善,現階段已經沒有大規模的建設需求,只有發展中國家才需要大規模建設以完善本國的基礎設施。

中國水泥的產量和消費量也已經過了高峯期,2024年中國水泥產量已經減少至20億噸以下,比2014年最高峯時期減少了6億多噸。

中國水泥產量的減少是經濟發展階段的必然結果,是不可避免的。從另外一個角度看也是中國發展成就的體現,説明中國用很短的時間就基本完成了本國基礎設施的建設,只用短短幾十年的時間就走完了發達國家上百年走過的歷程。

印度和越南的水泥產量僅次於中國,這從側面體現出兩國經濟確實是發展中國家裏表現最好的,未來這兩個國家的基礎設施和居民居住條件都會持續改善。

與之相反,巴西、印尼這樣人口規模和資源條件遠遠超過越南的國家,水泥產量卻只有越南的一半左右,經濟建設能力實在堪憂。

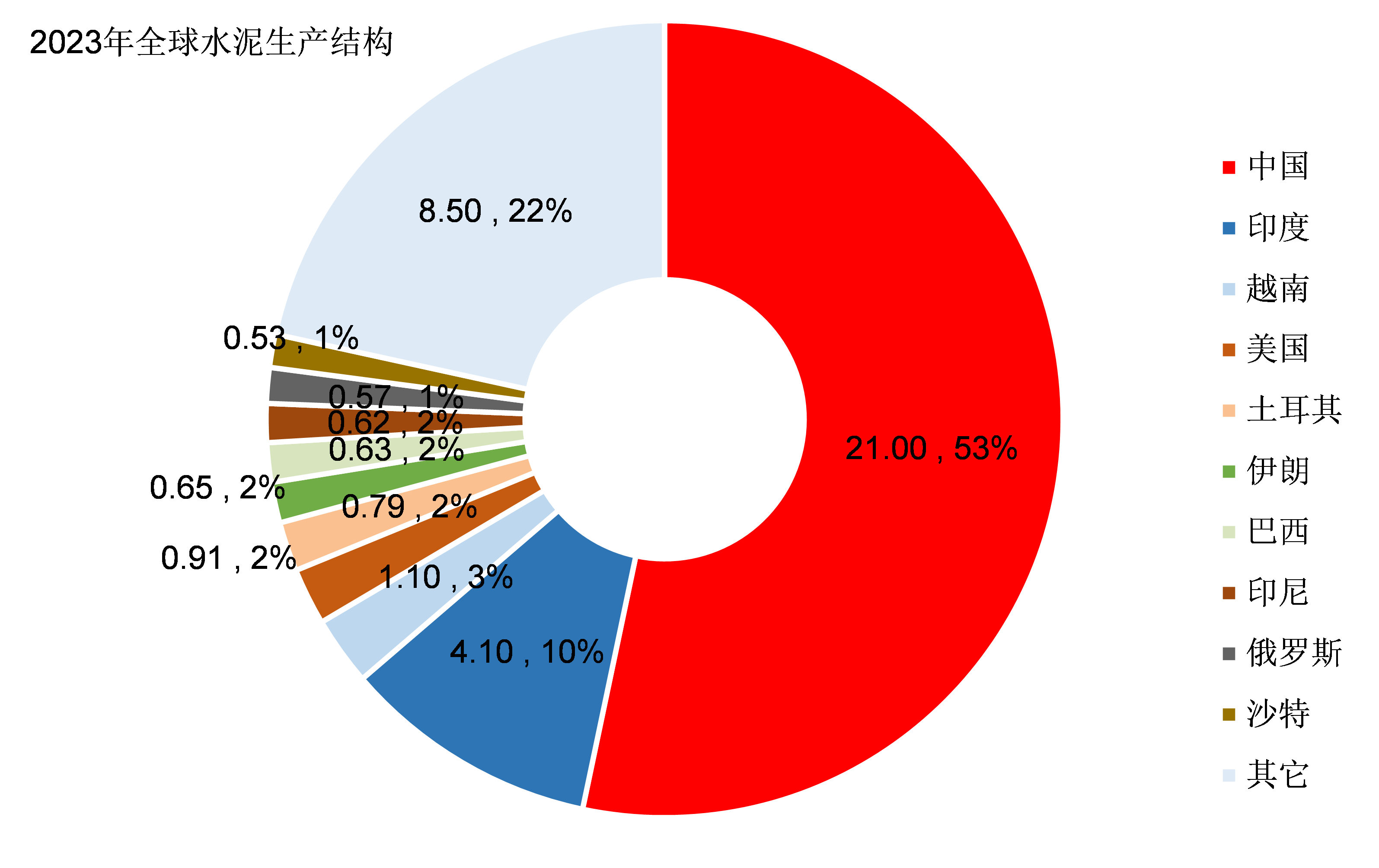

圖5:2023年全球水泥生產結構

2023年全球水泥產量是41億噸,中國以21億噸(數據來源:USGS美國地質調查局)的產量在全球水泥總產量中的佔比達到53%。

雖然中國水泥產量已經過了巔峯時期,但是在可預見的未來將繼續保持全球第一的位置。

印度以4.1億噸的水泥產量排名第二,越南則以1.1億噸的水泥產量排名第三,除此之外其它國家的水泥產量都在1億噸以下。

印度的水泥產量自2000年以來增長很快,但是目前的生產規模與中國仍有巨大差距。此外,印度水泥裝備對進口依賴程度高,這將限制印度水泥工業的發展上限。

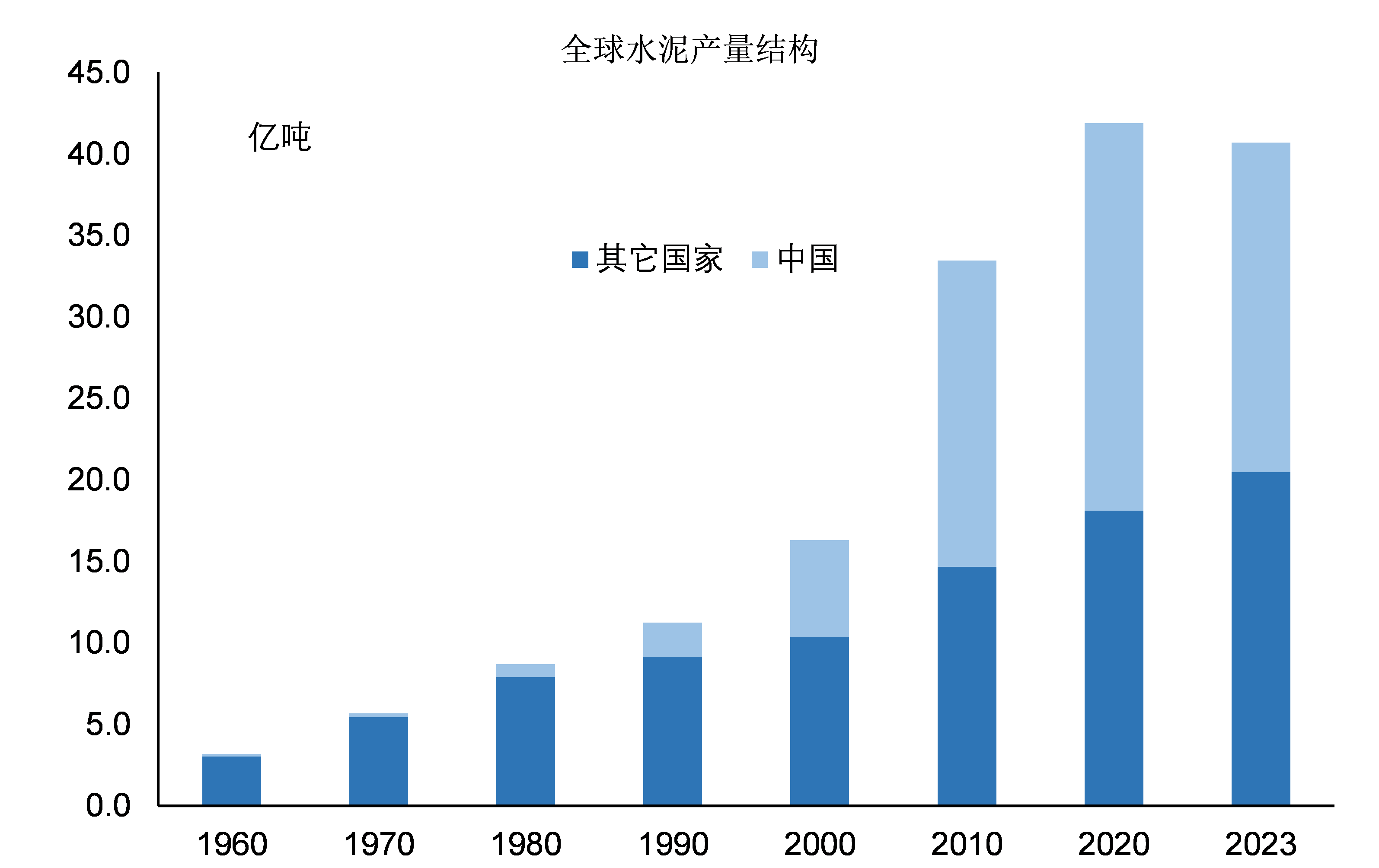

圖6:全球水泥產量結構

1960年以來,全球水泥工業最顯著的變化就是中國水泥工業的崛起。

1960年,中國的水泥產量還只有0.16億噸,在全球3.2億噸總產量中的佔比不到5%。

1980年,中國水泥產量增長到0.8億噸,在全球總產量中的佔比上升至9.2%。

此後中國水泥產量在全球總產量中的佔比迅速攀升,2000年達到36.5%,2010年超過50%,至今仍佔全球水泥產量的半壁江山。

從1980年到2020年,中國水泥產量增加了23.0億噸,同期全球水泥產量增長了33.2億噸,中國水泥產量增量佔全球水泥產量增量的69.3%。

從2000年到2020年,中國水泥產量增加了17.8億噸,同期全球水泥產量增長了25.6億噸,中國水泥產量增量佔全球水泥產量增量的69.5%。

水泥是建築行業的基礎材料,水泥使用量能夠反映出一個國家的建設規模,中國水泥產量如此快速的增長充分反映了改革開放以來中國的建設速度和建設規模!

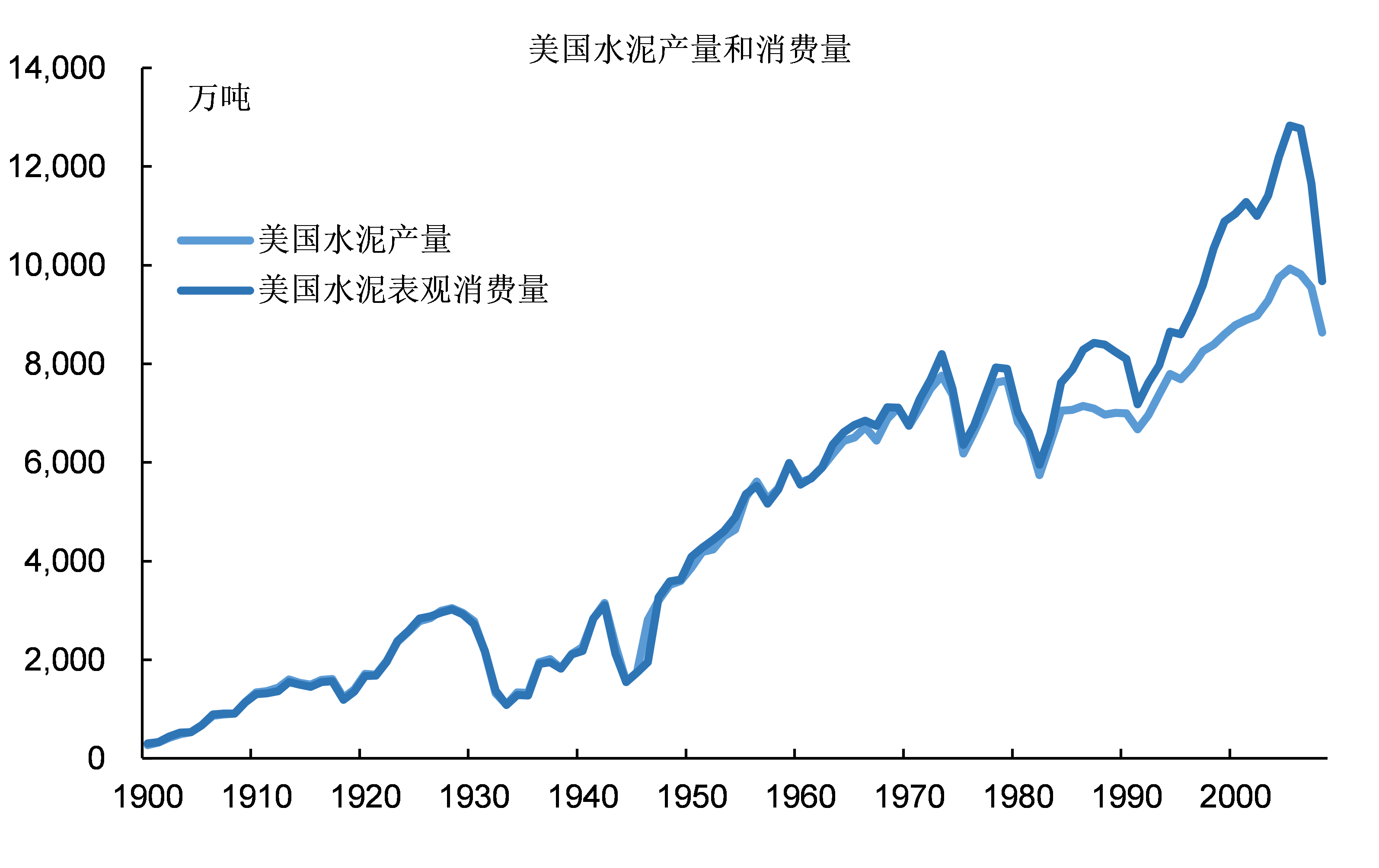

圖7:美國水泥產量和消費量

從1900年至今,美國的水泥產量從未超過1億噸,只在2003年後的少數時間內達到9000萬噸的水平之上。

美國水泥消費量的最高水平是2005年的1.3億噸,2020年後基本保持在1億噸左右的水平。

美國的國土面積與中國相當,人口規模也有中國的四分之一左右,但是美國在最高峯時期的水泥使用量還不到中國的二十分之一!

從水泥累計消費量來看,美國基礎設施規模必然是遠遠不如中國的,而這些基礎設施是支撐綜合國力的重要因素。

根據美國地質調查局和中國國家統計局的歷史數據,從2011年到2012年,中國在短短兩年時間裏的水泥產量就超過美國在整個20世紀的水泥產量。

水泥使用量的背後不僅是高樓大廈,更重要的是公路、鐵路、橋樑、隧道、電網、通信網絡等基礎設施。

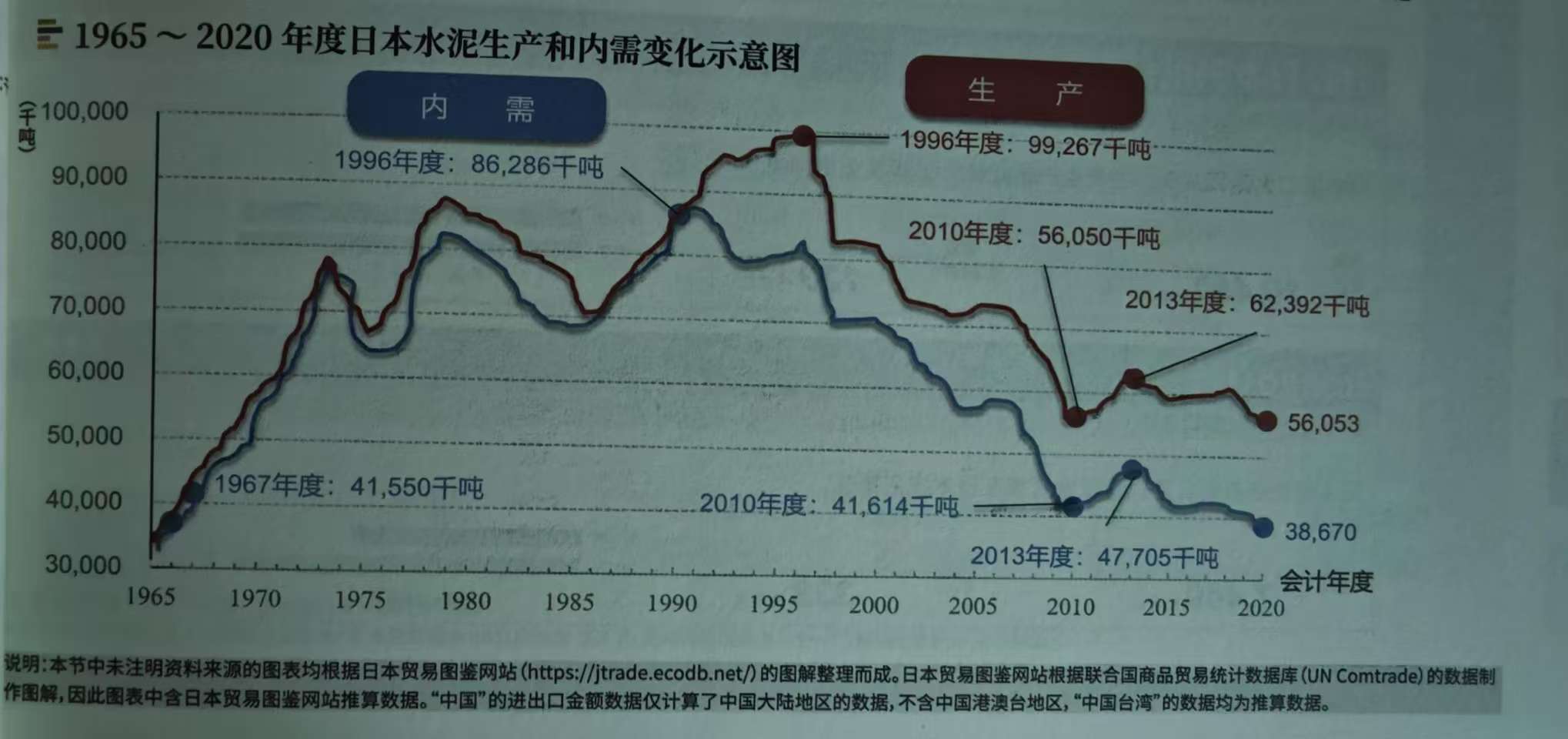

日本水泥產量也從未超過1億噸,日本水泥工業歷史最高產量是1996年的9900萬噸。

日本水泥最高使用量是1990年的8600萬噸,目前已下降至4000萬噸的水平。

1970年到1995年是日本水泥消費的高峯時期,這個時期也正是日本經濟騰飛和基礎設施高速發展的時期,1995年後日本的水泥產量和消費量就開始持續的下降。

歐盟國家大規模的基建在20世紀70年代前基本完成,歐盟的水泥產量此後基本維持在4億噸左右的水平。

從絕對規模來看,中國水泥工業達到前所未有的高度,歷史上其它發達國家在其經濟發展高峯期也從未達到像中國這樣的規模。

在水泥工業發展的高峯期,歐盟國家的水泥產量只有4億噸左右,美國和日本的水泥產量只有1億噸左右。歐美日的水泥產量根本無法和中國高峯期24億噸的規模相比。

不僅是水泥產量,在水泥累計消費量上,中國也已經超過了所有發達國家。

2010年至2021年, 我國每年人均水泥消費量都在1.5噸之上,遠遠超過歐美日發達國家同期年人均0.2~0.5噸水泥的消費水平,也超過這些發達國家高峯時期的消費水平。

自1978以來,我國人均累計水泥消費量已經超過30噸, 超過西方發達國家1950年以來人均累計水泥消費量,穩居全球第一。

四、從中國水泥工業技術的發展過程看中國工業化的特點

在改革開放前三十年,中國基本上建成了完整的產業體系,實現了低水平的工業化。

以水泥工業為例,中國水泥工業已經具備自主設計和建造迴轉窯生產線的能力,在全國各地建設了幾十條迴轉窯生產線,這是中國水泥工業“大水泥”的主體。

除了迴轉窯生產線,中國各地還建設了大量的立窯水泥生產線,構成了中國水泥工業“小水泥”的主體,且小水泥的產量遠遠超過大水泥。

從水泥工業的技術發展過程來看,此時水泥工業懸浮預熱預分解技術已經成熟,中國建設的迴轉窯在技術上已經落後,更不用説立窯技術了。

因此從技術角度上來説,中國實現了低技術水平的工業化。

雖然中國水泥工業技術落後,但是這比完全沒有要強,是支撐中國前三十年工業建設和基礎設施建設的基礎。

但是中國並未放棄對水泥工業先進技術的追趕,從七十年代開始就已經對預分解窯技術進行了研究,並進行了中間試驗。

改革開放後中國水泥工業在技術上開始加快追趕西方發達國家,通過引進西方先進的預分解窯生產線對西方水泥工業的技術有了具體的認識。

在前期試驗的基礎上,中國水泥工業先後完成了日產700/1000噸,日產2000噸,日產4000噸和日產10000噸懸浮預熱預分解窯設備的國產化,並批量建設了國產化的水泥生產線。

2000年後,隨着海螺水泥日產10000噸國產化水泥生產線的投產,標誌着中國水泥工業在技術上完全追趕上了西方先進水平。

水泥工業生產技術自主化和設備國產化的成功,使得水泥工業新建生產線的投資顯著下降,促成了中國水泥工業的大發展。

中國水泥工業技術的發展過程在中國的工業化過程具有普遍性和代表性。

新中國成立後經過三十年的發展,雖然在技術水平上與西方國家差距較大,但是基本上能夠實現低技術水平的工業化。

改革開放後通過技術引進和自主研發,中國在技術上逐步追趕上西方先進國家,很多產業基本上都是在2000年前後完成了技術追趕。

在完成技術追趕後,中國各產業部門才迎來了真正的大發展。

技術是最前面的1,產能是後面的0,解決了技術問題,後面的產能建設才有意義。

不論是鋼鐵水泥還是電力石化,中國這些基礎產業部門的規模在2010年前後都達到了全球第一,並且是遙遙領先的全球第一。

中國製造業的規模之所以能夠達到全球第一,完成技術的趕超是前提!

參考資料:

1、《中國水泥發展史》,王燕謀。

2、《當代中國的建築材料工業》

3、《王燕謀與國家建材工業局》

4、《十二五中國水泥工業發展研究報告》

5、《日本製造業概覽2022~2023》