“數”説工業化:中國氮肥工業是如何發展起來的?_風聞

郭满天-经济史、产业史、技术史3小时前

“數”説工業化:中國氮肥工業是如何發展起來的?

#用數字講述中國的工業化歷程

化肥是現代農業的核心要素之一,化肥工業是解決吃飯問題的核心產業。

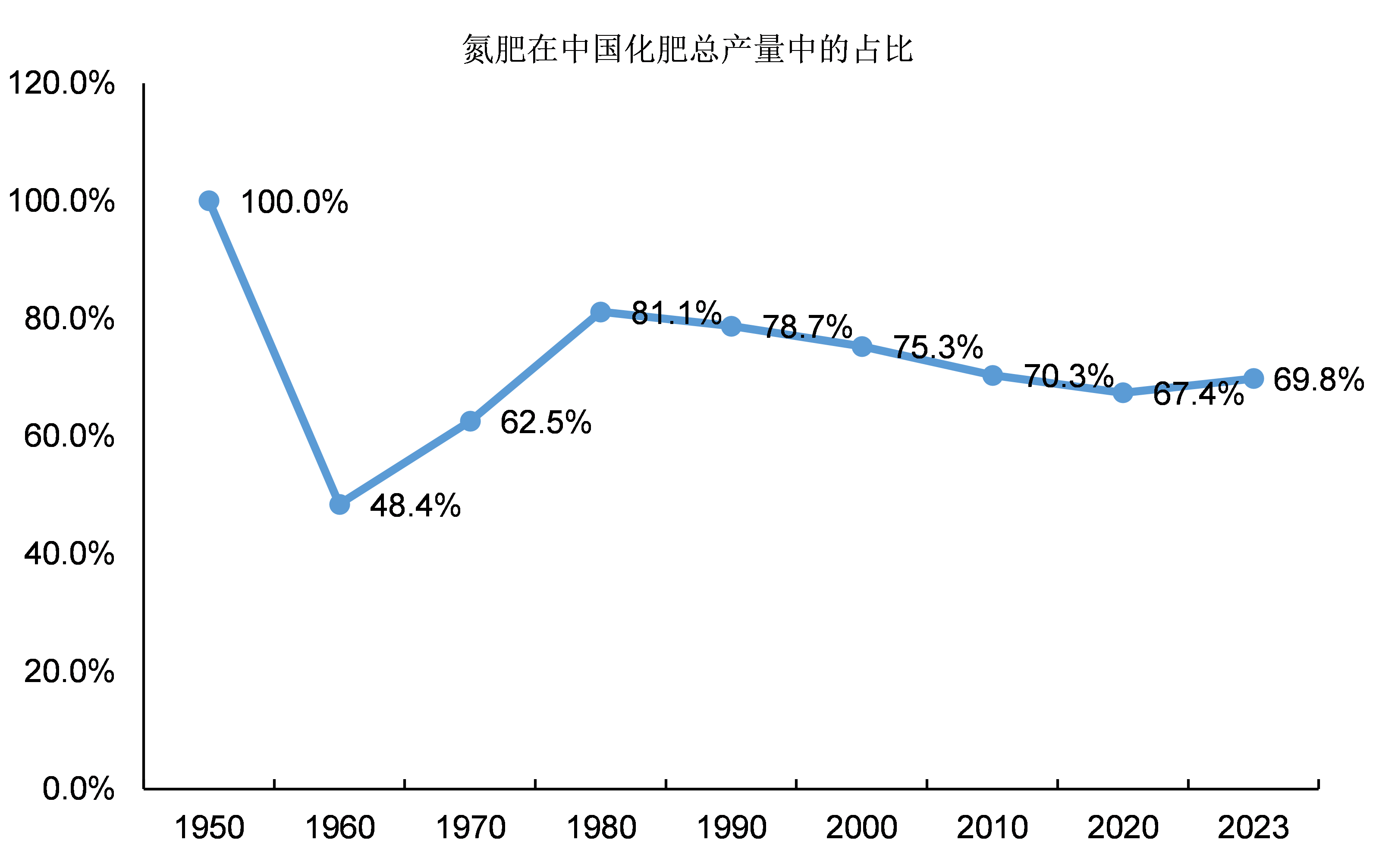

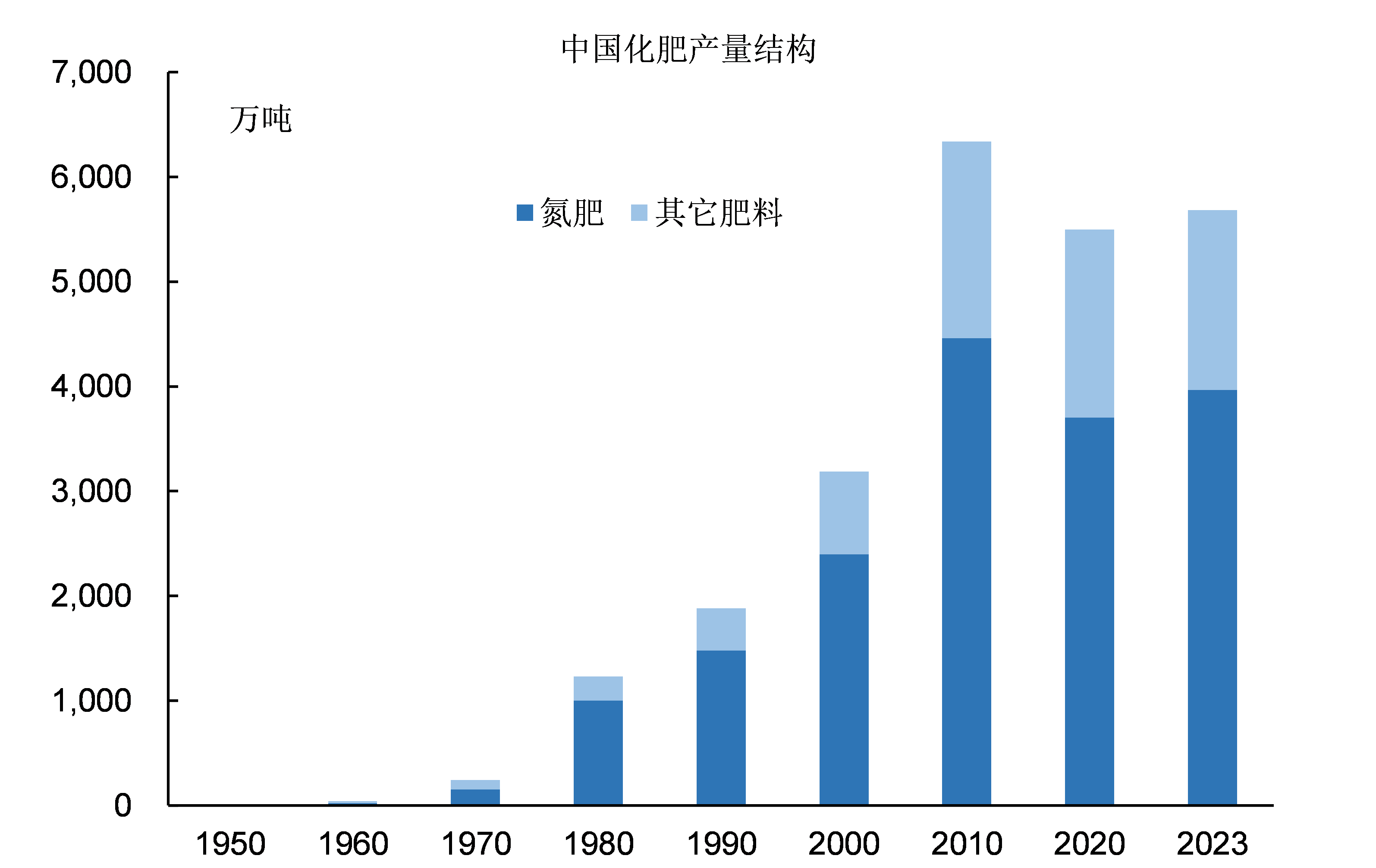

氮肥是最重要的化肥品種,氮肥產量佔化肥產量的六成以上,在氮磷鉀三種主要化肥中是唯一不受資源條件約束的產品。

氮肥的原料來自空氣中的氮氣,而生產鉀肥、磷肥需要鉀礦、磷礦,氮肥的生產規模反映的是國家的製造能力而非資源稟賦。

中國氮肥產量基本佔化肥總產量的70%左右,氮肥生產的第一步是合成氨,合成氨工業是化肥工業最重要的子行業。

中國氮肥工業基本上是從零開始發展起來的,經過幾十年的發展達到全球第一,為中國解決吃飯問題做出了重要貢獻。

一、中國氮肥工業發展歷程

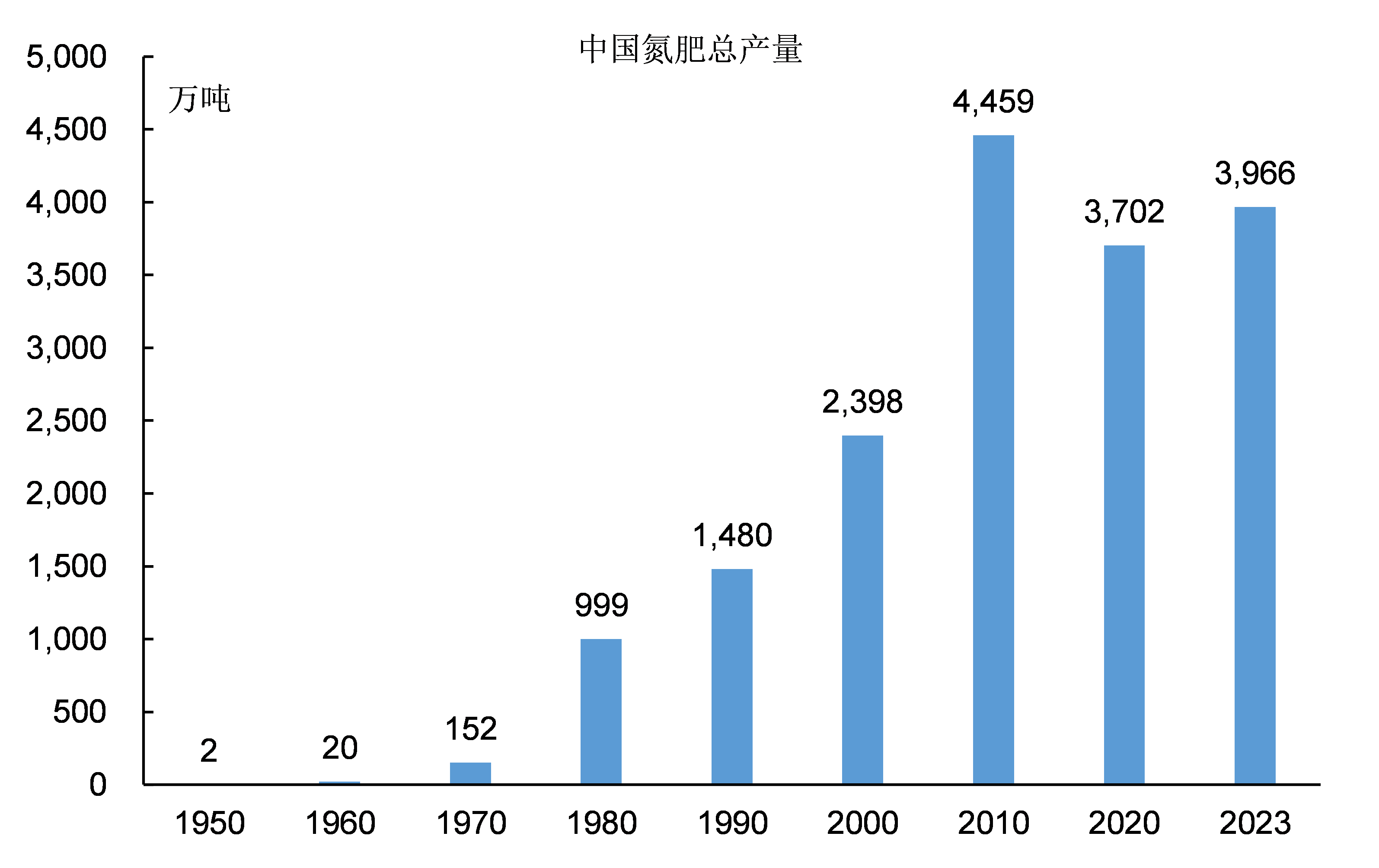

圖1:中國氮肥產量

1950年,中國的氮肥產量只有1.5萬噸,這也是中國化肥產量的全部。

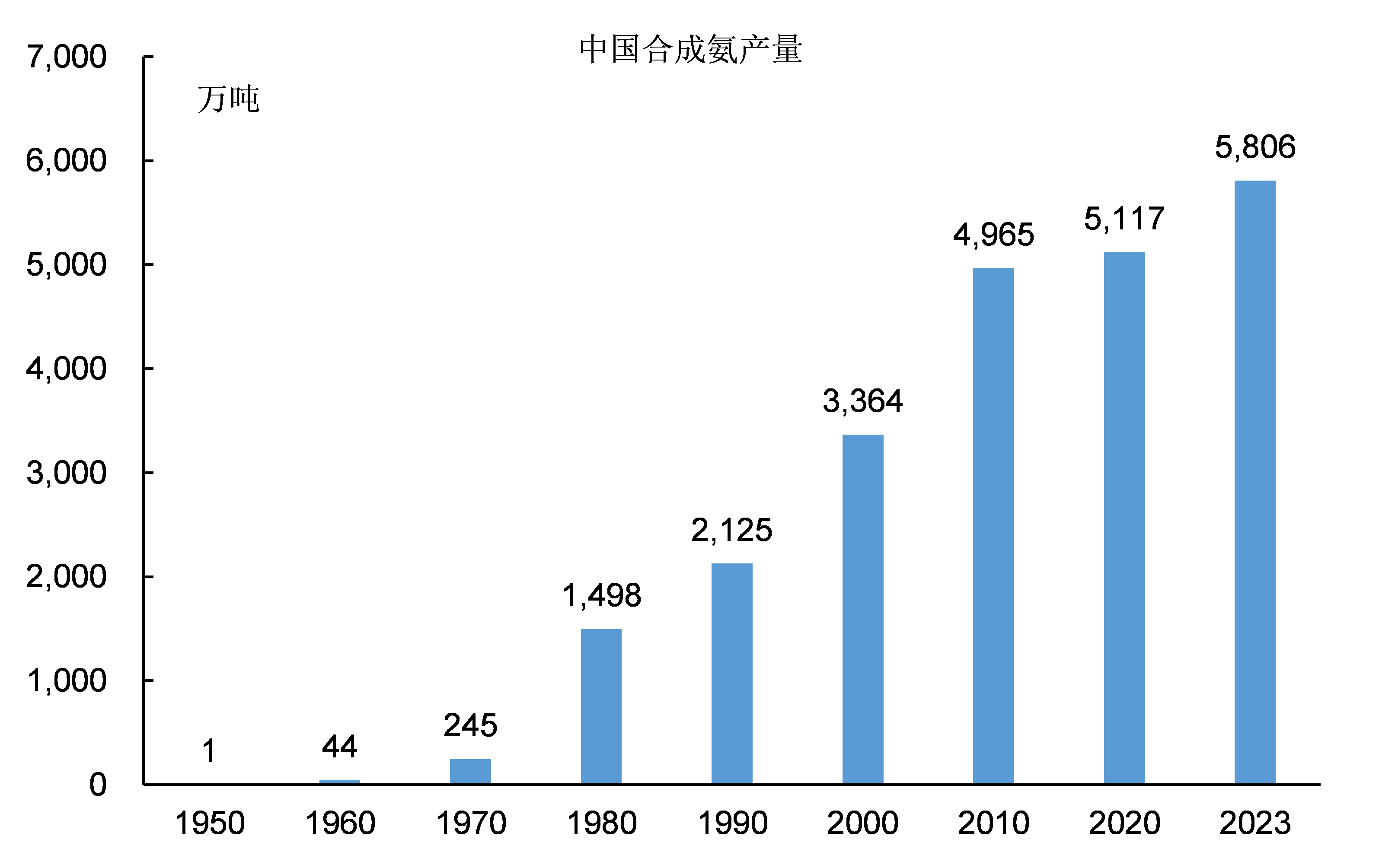

1950年,中國的合成氨產量只有1.1萬噸,中國氮肥工業落後的根源是合成氨生產的落後。

解放前中國只有三家合成氨生產企業:分別是大連化工廠、永利南京錏廠和天利氮氣公司。

大連化工廠前身是滿洲化學工業株式會社,合成氨的技術和設備是日本人購買的,合成氨產能為5萬噸/年,配套硫銨8萬噸/年;

永利南京錏廠是民族資本家範旭東投資建設的,著名化學家侯德榜擔任廠長。永利南京錏廠是美國氮氣公司設計,設備是從美國採購的,合成氨產能為3.3萬噸/年。

天利氮氣公司的設備來自杜邦公司的一座合成氨中間試驗廠,產能更是低於大連化工廠和永利南京錏廠。

圖2:中國合成氨產量

中國僅有的三家合成氨工廠在抗戰時期和解放戰爭時期都遭到了不同程度的破壞,因此解放後的產能遠遠低於最初的設計產能。

1952年,中國化學工業的主要產品產量都恢復到或者超過了解放前最高的年產水平,其中合成氨產量是3.8萬噸,化肥產量是3.9萬噸。

這就是中國氮肥工業的基礎,新中國的氮肥和合成氨工業就是在這樣的基礎上發展起來的!

圖3:氮肥在中國化肥總產量中的佔比

中國氮肥工業的大規模發展始於蘇聯的援建,蘇聯援建的“156項工程”中包括7個化學工業項目,核心是三個氮肥廠:分別是吉林氮肥廠、太原氮肥廠和蘭州氮肥廠。

蘇聯援建的三個氮肥廠都屬於中型氮肥廠,每個廠的生產規模都是合成氨5.2萬噸/年,硝酸銨9.8萬噸/年。

蘇聯援建的三個工廠合成氨和化肥的產能共計15.6萬噸和29.4萬噸,是1952年中國合成氨和化肥產量的4.1倍和7.3倍。

蘇聯援助的合成氨和氮肥技術是中國氮肥工業技術的起點,中國也很快掌握了5萬噸規模合成氨的生產技術,並開始批量建設相同規模的氮肥廠。

中國自主設計、設備國內製造的5萬噸合成氨規模系列氮肥廠如衢州化工廠、吳涇化工、廣州氮肥廠於1963年初相繼投產。

這批我國自主設計和成套國產裝備建設的氮肥廠,被行內稱為“中型氮肥廠”或“中氮”。

1958年,為快速增加氮肥產量,化學工業部提出了興辦小氮肥廠(即“小化肥”)的想法。

小型氮肥廠生產的主要產品是碳酸氫銨(碳銨),而不是傳統的硫銨或硝酸銨。

碳酸氫銨生產裝置投資少、建設週期短,更重要的是不需要使用鉛或不鏽鋼材等當時十分稀缺的材料來建設硫酸或硝酸生產裝置,有助於快速擴大中國的氮肥生產規模以滿足農業的需求!

1958年初,上海化工研究院和北京化工實驗廠分別建設了年產2000噸和1萬噸的合成氨試驗廠,並在1962年先後解決了小氮肥的技術可行性和經濟可行性問題。

1969~1978年10年間,全國建成了小型氮肥廠1225個,小化肥逐步成為中國化肥工業的主力。

到1979年,全國小型氮肥廠總數達到1533個,當年生產合成氨658.4萬噸,佔全國合成氨總產量的55.6%。

圖4:中國化肥產量結構

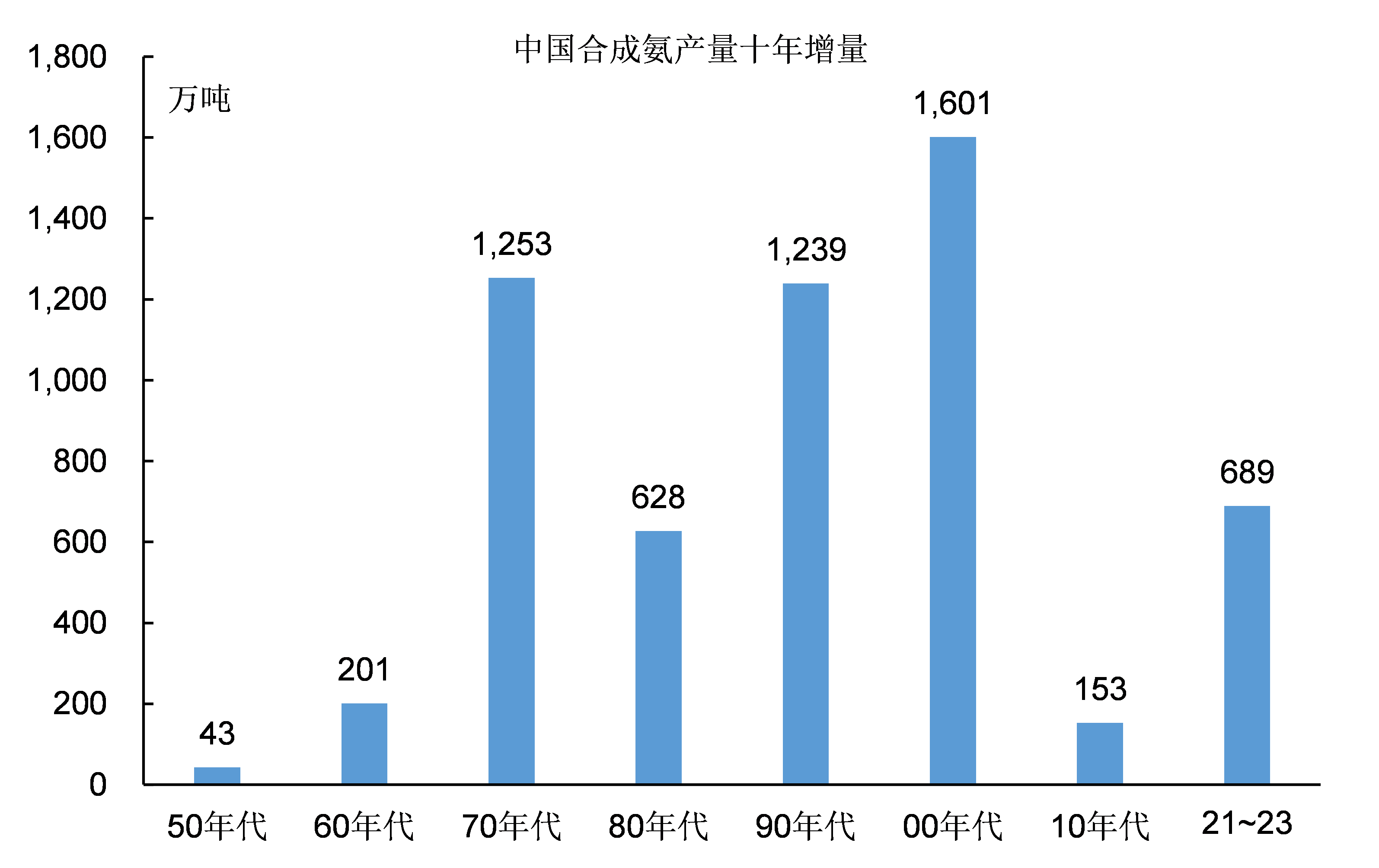

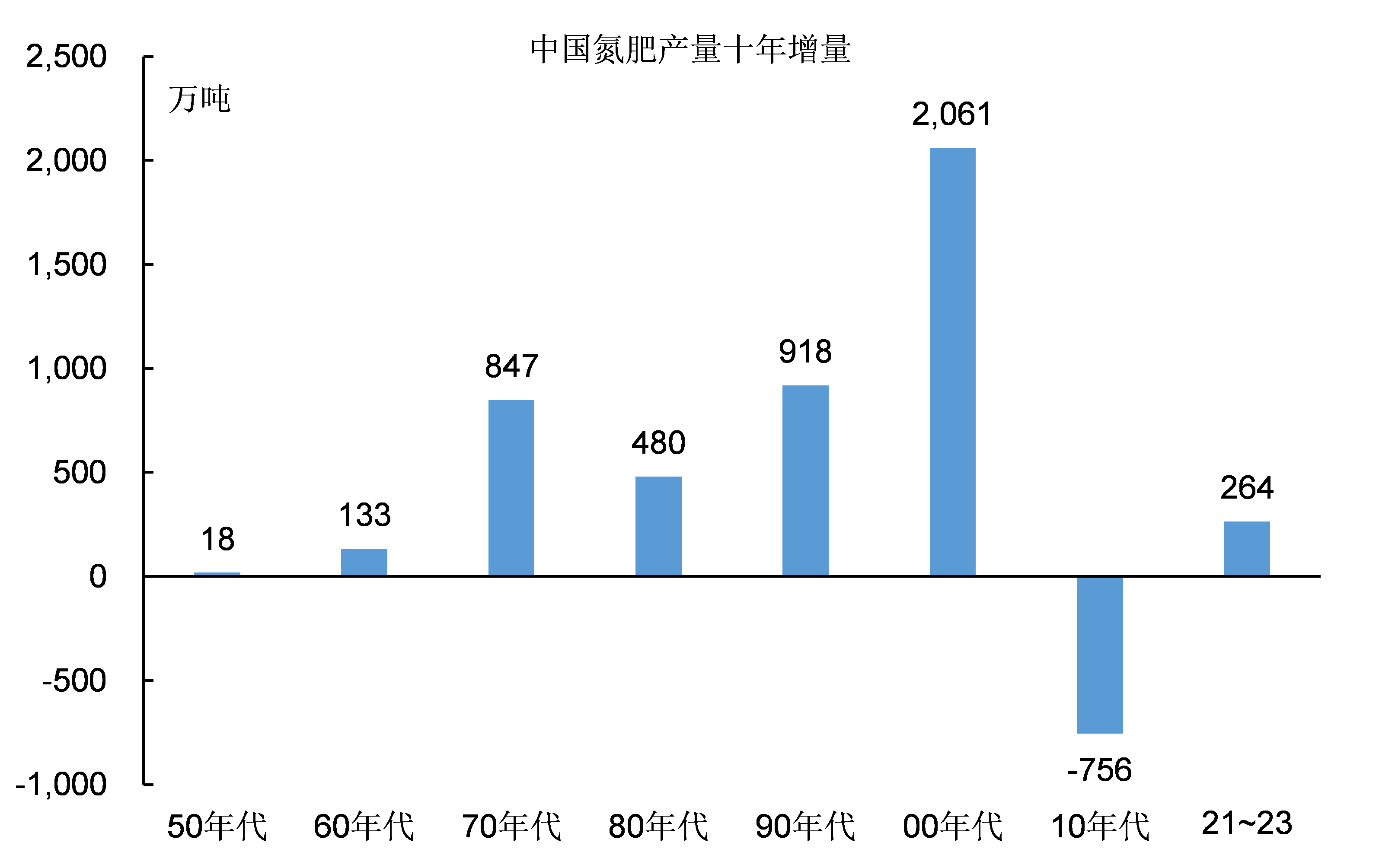

1980年,中國合成氨產量達到1498萬噸,是1960年的34倍;氮肥產量達到999萬噸,是1960年的50倍。

中國合成氨產量如此顯著的增長最大來源是小氮肥,其次是以蘇聯技術為樣板的中型氮肥廠,然後才是70年代引進設備建設的大型氮肥廠。

西方發達國家的合成氨生產技術自50年代以來發展迅速,且合成氨的原料從煤炭轉向石油和天然氣,合成氨單系列裝置的規模不斷擴大,從日產200噸(年產7萬噸)增加到了日產1000噸(年產30萬噸)以上。

到了70年代,雖然中國合成氨生產規模相比解放時顯著擴大,但是合成氨生產技術與國際先進水平相比仍然十分落後。

為了解決中國的“穿衣和吃飯”問題,黨和國家領導人決定抓住國際形勢的有利變化從國外引進石化和大化肥成套設備。

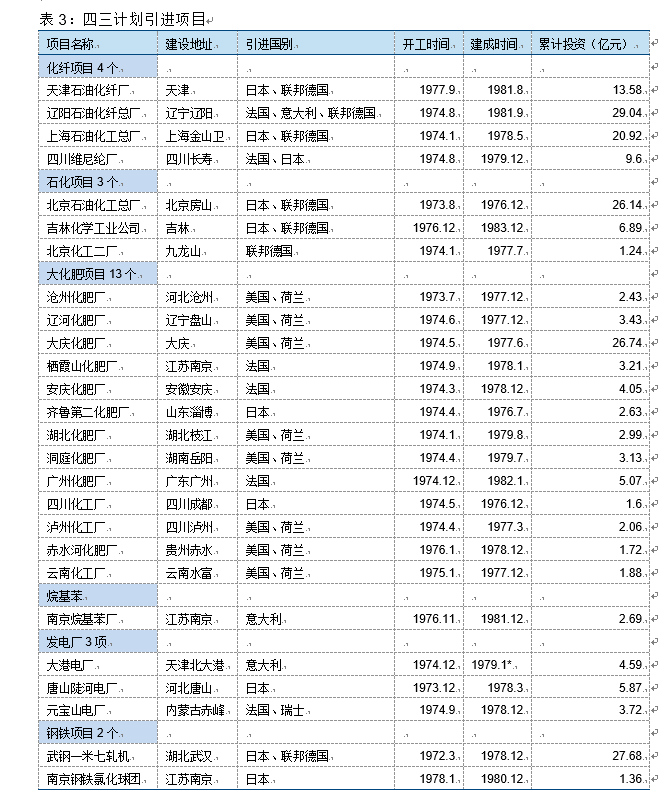

在“四三計劃”引進的26個項目中,年產30萬噸合成氨和52萬噸尿素的“大化肥”成套設備引進了13套,在“七八計劃”中又引進了4套同等規模的大化肥裝置。

20世紀八九十年代,由於農業發展對化肥的強烈需求,各地又陸續引進了以渣油、塊煤、水煤漿、天然氣為原料的十多套大型合成氨和氮肥裝置。

引進這些大化肥成套設備雖然花費了數十億美元,但這些裝置建成後每年節省了數億美元的化肥進口費用,同時也通過消化吸收引進裝置的先進技術和設計理念,對原有的中小氮肥裝置進行大規模的技術改造起到了非常重要的指導作用。

2000年中國合成氨產量增長至3364萬噸,氮肥產量增長至2398萬噸,中國氮肥生產規模達到全球第一,基本解決了中國農業發展對氮肥的需求問題。

依靠引進不能根本解決中國合成氨工業的發展問題,只有徹底掌握技術才能取得產業發展的主動權。

經過艱辛的自主研發,2004年我國第一套國產化30萬噸/年合成氨裝置在山東華魯恆升投產。

從1972年開始,我國先後共引進了31套大化肥裝置,一直到華魯恆升的這套裝置成功投產後才實現了大型氮肥裝置的國產化。

此後我國合成氨生產技術實現了全面突破,徹底在技術上實現了趕超。

2010年中國合成氨產量進一步增長至4965萬噸,氮肥產量增長至4459萬噸,中國合成氨和氮肥產量在世界大幅領先其它國家。

2020年,中國合成氨產量增長至5117萬噸,氮肥產量卻減少至3702萬噸,標誌着中國氮肥工業完成了擴產的歷史使命進入結構調整階段。

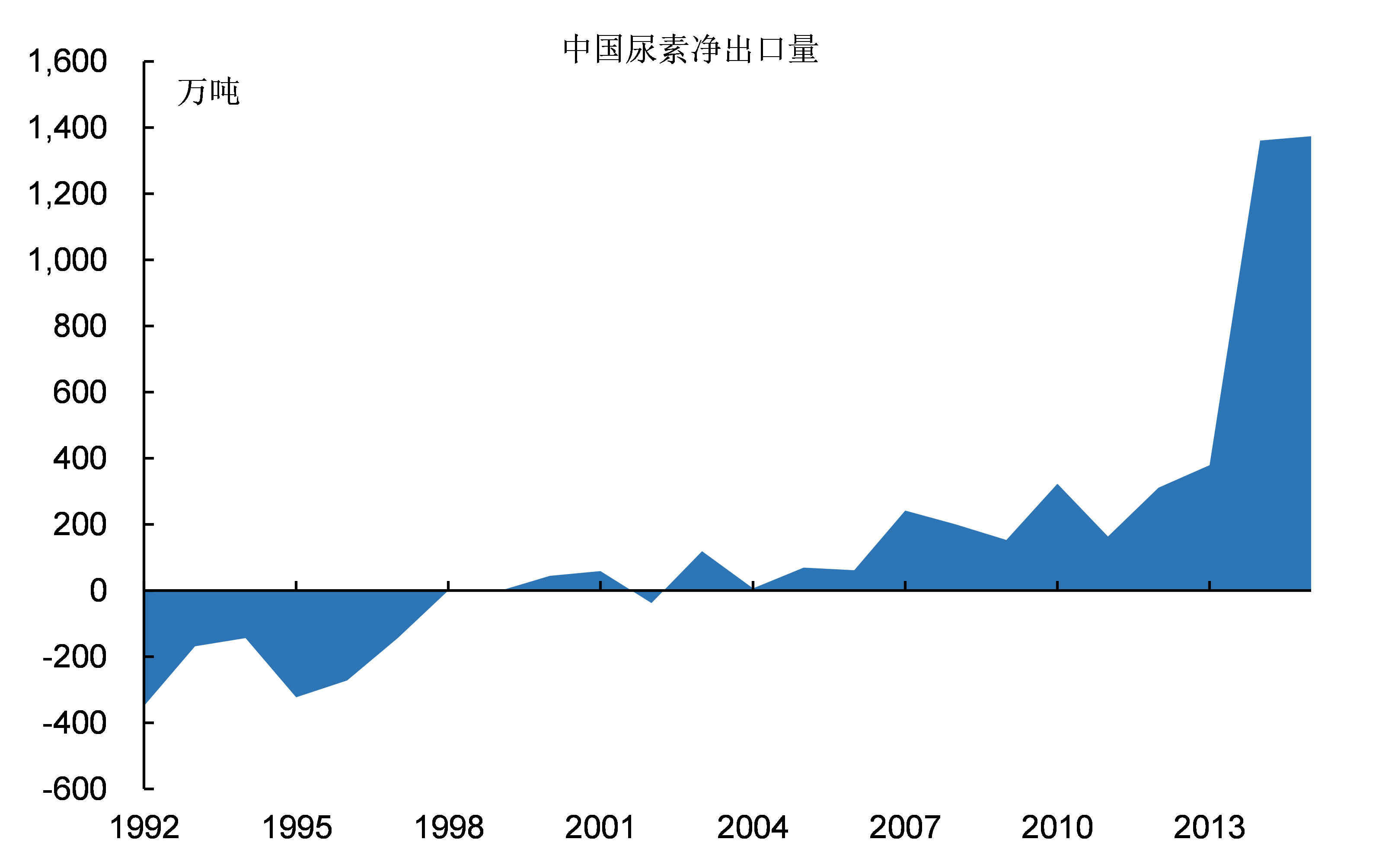

2000年後,氮肥成為中國化肥工業的重要出口產品,中國氮肥工業不僅能夠完全滿足本國農業的需求,而且有能力大規模出口。

二、中國合成氨技術發展過程

世界合成氨工業誕生於20世紀初,早期主要是為戰爭服務,合成氨是生產火炸藥工業的原料。第一次世界大戰結束後,合成氨工業轉向為農業、工業服務。

1913年在德國奧堡巴登苯胺純鹼公司建成了一套日產30噸的合成氨裝置,是世界上第一個實現工業化生產的合成氨生產裝置。

隨着合成氨需求量的增長、石油工業的發展及新工藝新技術的不斷湧現,合成氨工業在生產技術上發生了重大變化,合成氨的原料逐步從煤炭轉為石油和天然氣。

20世紀60年代,美國凱洛格公司首先利用工藝過程的餘熱副產高壓蒸汽作為動力,實現了單系列合成氨裝置的大型化,這是合成氨工業的一次重要突破。

20世紀70年代,計算機技術應用於合成氨生產過程,使操作控制產生了質的飛躍,生產合成氨的能耗水平大幅下降。

此後大型化、低能耗、清潔生產是合成氨生產技術和裝置發展的主要趨勢,技術進步的主要方向是研製性能更好的催化劑、降低氨合成壓力、開發新的原料氣淨化方法、降低燃料消耗、回收和合理利用低位熱能等。

中國是從50年代才開始發展合成氨生產技術,中國合成氨工業發展過程中主要有三條技術路線,分別是:中型氮肥技術、小氮肥技術和大化肥技術。

三條技術路線來源不同,但最終殊途同歸,中國的科研人員通過持續的努力追趕上了世界先進水平,中國合成氨工業的生產規模也達到了全球第一。

圖5:中國合成氨產量十年增量

(一)中型氮肥技術

中國化肥工業的中型氮肥技術來源於蘇聯的援助,蘇聯援助建設了三個年產合成氨5.2萬噸的中型氮肥廠。

蘇聯技術是中國合成氨和氮肥技術的起點,中國的科研人員很快就掌握了蘇聯援助的技術,並在國內建設了一批中型氮肥廠。

1956年,化工部化工設計院在借鑑永利南京錏廠和吉林化肥廠設計的基礎上結合本國的國情,自行設計合成氨裝置並建設了四川化工廠。四川化工廠的建成投產,標誌着我國初步具備自主建設氮肥廠的能力。

1958年化工部氮肥設計院根據四川化工廠的生產建設經驗,以及永利南京錏廠以無煙煤製取合成氨原料氣的工業化數據和生產經驗,編制了年產5萬噸合成氨的定型設計。

在此基礎上,中國開始批量建中型氮肥廠,年產5萬噸合成氨規模的氮肥廠如衢州化工廠、吳涇化工、廣州氮肥廠等於1963年初相繼投產。

這批我國自有技術和成套國產裝備的氮肥廠系列,行內稱為“中型氮肥廠”或“中氮”。

1965年,全國年產5萬噸合成氨規模的氮肥廠達到15個,當年合成氨產量達到130萬噸以上。

1978年,全國投產的中型廠由1965年的15個增加到50個,當年合成氨產量319萬噸。

到1983年全國共建設了56箇中型氮肥廠,中型氮肥廠年生產合成氨368萬噸,佔全國氮肥總產量的22%。

根據中國氮肥工業協會統計:2005年中氮肥企業生產合成氨732.7萬噸,佔合成氨總產量的15.8%;尿素產量742.6萬噸,佔尿素總產量的17.9%。

中型氮肥技術是我國掌握的第一種合成氨生產技術,建成了相當規模的產能,為中國化肥產量的增長做出了重要貢獻!

圖6:中國氮肥產量十年增量

(二)自主發展的小型氮肥技術

化學工業部在50年代末就發現中型氮肥廠的建設難度高,產能擴張速度慢,根本不能滿足中國農業生產的需求!

1958年,在當時提倡搞工業也要“小土羣”的思想指導下,化學工業部提出了興辦小氮肥廠的想法。

小型氮肥技術生產的主要產品是碳酸氫銨(碳銨),碳酸氫銨生產裝置投資少、建設週期短,而且不需要使用鉛或不鏽鋼材等當時十分稀缺的材料,這對急於擴大氮肥產能的中國來説十分重要。

建設小型合成氨裝置生產碳酸氫銨在投資、設備、技術材料等各方面都十分有吸引力,化學工業部開始研發小型氮肥生產技術。

1958年3月,侯德榜和化學工業部生產司總工程師謝為傑等在上海組織編制了年產2000噸合成氨配8000噸碳酸氫銨裝置(當時稱為縣級氮肥廠)的設計,同年在上海化工研究院建成第一套示範性試驗裝置,生產出了第一批碳酸氫銨產品。

1958年初,上海化工研究院和北京化工實驗廠分別建設了年產2000噸和1萬噸的合成氨試驗廠。

小型氮肥廠合成氨最初設計的年產規模為800噸、2000噸,經過改造後產能可升級到3000噸、5000噸。

小型氮肥生產技術的發展並非一帆風順,初期也遇到了不少困難,必須實現:

技術可行——能夠生產出合格的產品;

經濟可行——產品的生產成本不能太高。

在科研人員和管理人員的努力下,國內陸續有多家小氮肥廠順利通過了這兩關的考驗。

江蘇丹陽化肥廠採用“碳化法合成氨流程制碳酸氫銨”工藝,先後於1962年、1963年過了“技術關”和“經濟關”,達到了設計水平。

1962年11月,年產2000 噸合成氨的浙江龍山化肥廠和年產800噸合成氨的上海嘉定化肥廠都順利過了經濟關。

這些小氮肥廠的順利生產證明了小氮肥技術的技術可行性和經濟可行性,小型氮肥裝置經過近八年的探索、試點、攻關和技術改造,到1965年技術已漸趨成熟。

1965年能夠正常生產的小氮肥廠達到87個,當年生產合成氨18.3萬噸,佔全國合成氨總產量的12.3%。

小型氮肥廠建設週期短、設備容易製造、投資少、便於地方集資興辦,因此縣級政府成為推動小型氮肥廠發展的主力。

中央政府為增加氮肥的產量也支持小氮肥廠的發展,國家安排上海市從1970年起連續三年每年製造100套小氮肥設備,對加快小型氮肥廠的發展起了很大的作用。

與此同時,一些有能力自制成套設備的省、市,對部分建廠早、條件好的小型廠擇優進行填平補齊和設備更新,擴大了生產能力。

1969-1978年10年間,全國建成了小型氮肥廠1225個。

1979年,全國小型氮肥廠總數達到1533個,當年產氨658.4萬噸,佔全國合成氨總產量的55.6%。

小型氮肥廠是特殊時代的產物,曾經發揮了重要作用。

小化肥(小型合成氨)技術是特殊時期特殊時代背景下的產物,在當時為解決中國的氮肥供應問題做出了貢獻。

但是小化肥技術不是技術的主流和發展方向,我們既要看到它的歷史意義,也要清楚它的歷史侷限性!

(三)大型氮肥廠成套設備引進和國產化

中國雖然建設了大量的中型氮肥廠和數量更多的小型氮肥廠,但是這些企業生產的氮肥仍然無法滿足農業的需求,70年代化肥與鋼材一樣都是我國進口的大宗商品。

此外,生產技術的快速發展使得我國合成氨工業的技術落後了!不僅合成氨的原料從煤炭轉向石油和天然氣,同時合成氨單系列裝置的規模增加到了日產1000噸(年產30萬噸)以上。

為改變中國氮肥和合成氨工業落後的狀況,黨和國家領導人抓住國際形勢的有利變化從國外引進大化肥成套設備。

在“四三計劃”中,我國從美國、荷蘭、日本、法國引進了13套年產30萬噸合成氨和52萬噸尿素的成套設備。其中,以天然氣為原料的10套,以輕油為原料的3套。

在“七八計劃”中,我國引進了3套以渣油為原料和1套為煤炭為原料的大化肥裝置。

在20世紀八九十年代,由於農業發展對化肥的強烈需求,各地又陸續引進了以渣油、塊煤、水煤漿、天然氣為原料的多套大型合成氨和尿素裝置。

引進這些大化肥成套設備雖然花費了數十億美元,但這些裝置建成後每年節省了數億美元的化肥進口費用,同時也通過消化吸收引進裝置的先進技術和設計理念,對原有的中小氮肥裝置進行大規模的技術改造起到了非常重要的指導作用。

在引進國外先進大化肥裝置的同時,國內也開始逐步對大化肥裝置進行國產化。時任化工部總工程師的陳冠榮提出了“國產化三步曲”的設想:

第一步,購買國外先進技術的軟件包,國內設計,儘可能採用國產設備;

第二步,消化吸收引進技術,使全部設備由國內製造,局部改進工藝和流程;

第三步,創新,即研究、設計、製造一體化,開發應用自己的新技術。

魯南化肥廠改擴建工程和四川化工廠老系統改造工程就是通過這樣的國產化思路建成的。

1992年,四川化工總廠年產20萬噸合成氨國產化裝置通過國家驗收。

這套裝置除引進工藝軟件包合少量設備外,包括四大關鍵機組在內的設備全部實現了國產化,設備國產化率達到82%以上。

這是大型合成氨裝置國產化的第一步——裝備國產化,此後還有第二步——設計國產化和第三步——工藝流程國產化。

2004年山東華魯恆升年產30萬噸合成氨國產化大型裝置投產,這是我國第一套完全國產化30萬噸/年合成氨裝置。

從1972年開始我國先後共引進了32套大化肥裝置,在華魯恆升的這套裝置成功投產後,才真正實現了大型合成氨裝置的國產化。

圖7:中國尿素淨出口量

2011年魯西化工集團完全採用國產化技術的大型低壓合成氨項目——年產 36 萬噸合成氨裝置開車成功並投入生產。

這套以煤為原料的合成氨生產裝置是我國是第一套完全採用自主知識產權的大型低壓合成氨裝置,標誌着我國全面掌握了大型低壓合成氨的全套自主技術,結束了低壓氨合成關鍵技術長期依賴國外的局面。

中國石油寧夏石化公司國產化 45 萬噸合成氨、80 萬噸尿素項目是採用中國寰球工程有限公司(簡稱寰球工程公司)自主技術建設的工業化生產裝置,工藝技術全部實現國產化,各項工藝技術指標均達到了國際先進水平, 擁有自主知識產權。

該裝置是以天然氣為原料,主要設備國產化率達到 95%以上,具有能耗低、操作簡單、安全等特點。

2010年後,中國自主合成氨生產技術在不同生產原料、不同生產規模等方面都先後完成了追趕,在生產技術上達到了世界先進水平。

正是因為中國完成了技術上的追趕,才使得中國氮肥工業在國際市場上擁有強大的競爭力,才能成為全球主要的氮肥出口國。

三、全球氮肥工業格局的演變

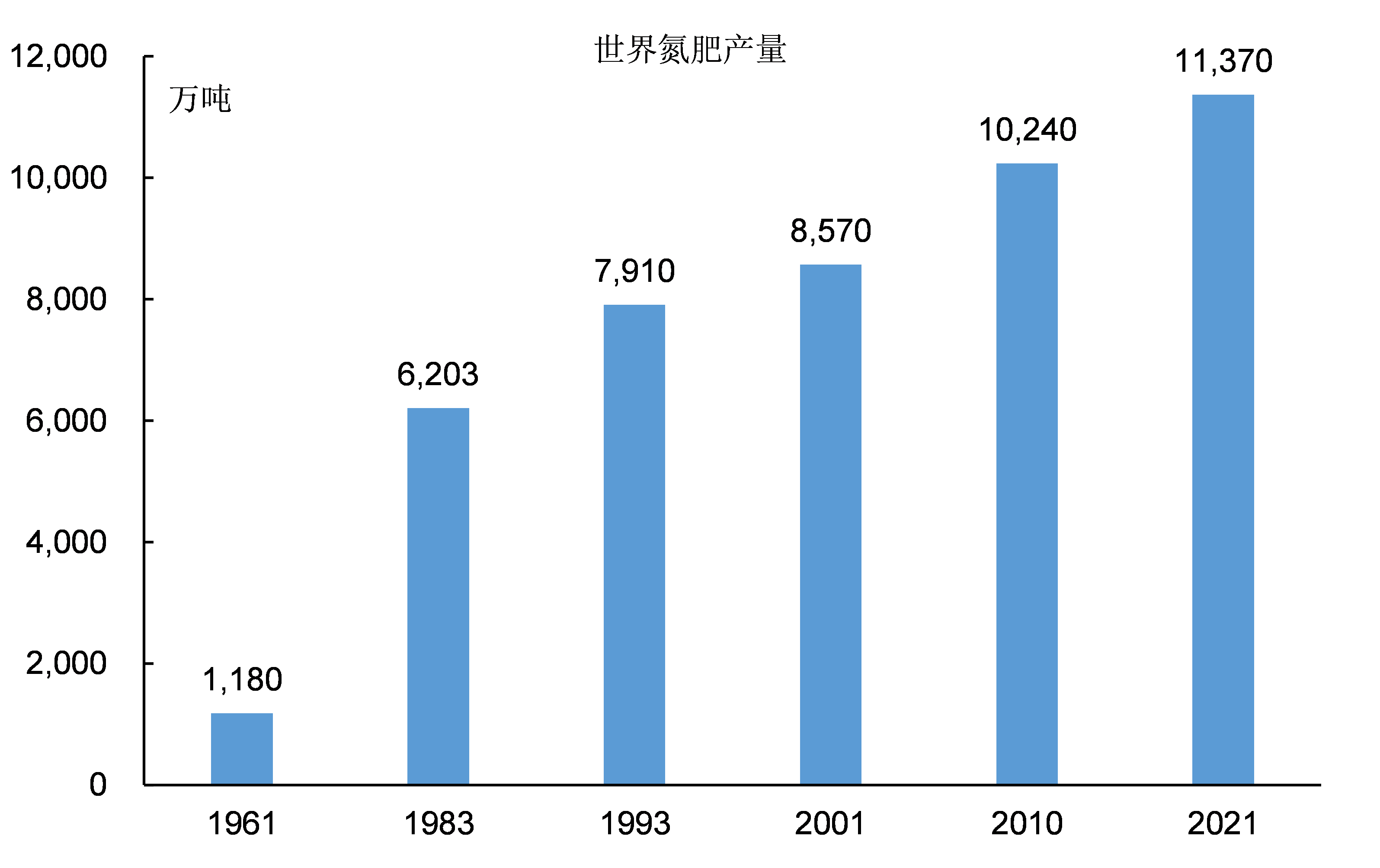

圖8:全球氮肥產量

合成氨工業誕生於20世紀初,合成氨是氮肥的主要原料,合成氨工業的發展是國際氮肥產量增長的前提和基礎。

1961年全球氮肥產量還只有1180萬噸,到2001年全球氮肥產量已經增長至8570萬噸,到2021年更是增長至1.14億噸。

氮肥在全球化肥產量中的佔比在60%以上,正是氮肥產量的增長促進了全球糧食產量的增長,使得全球人口能夠增長至80億左右。

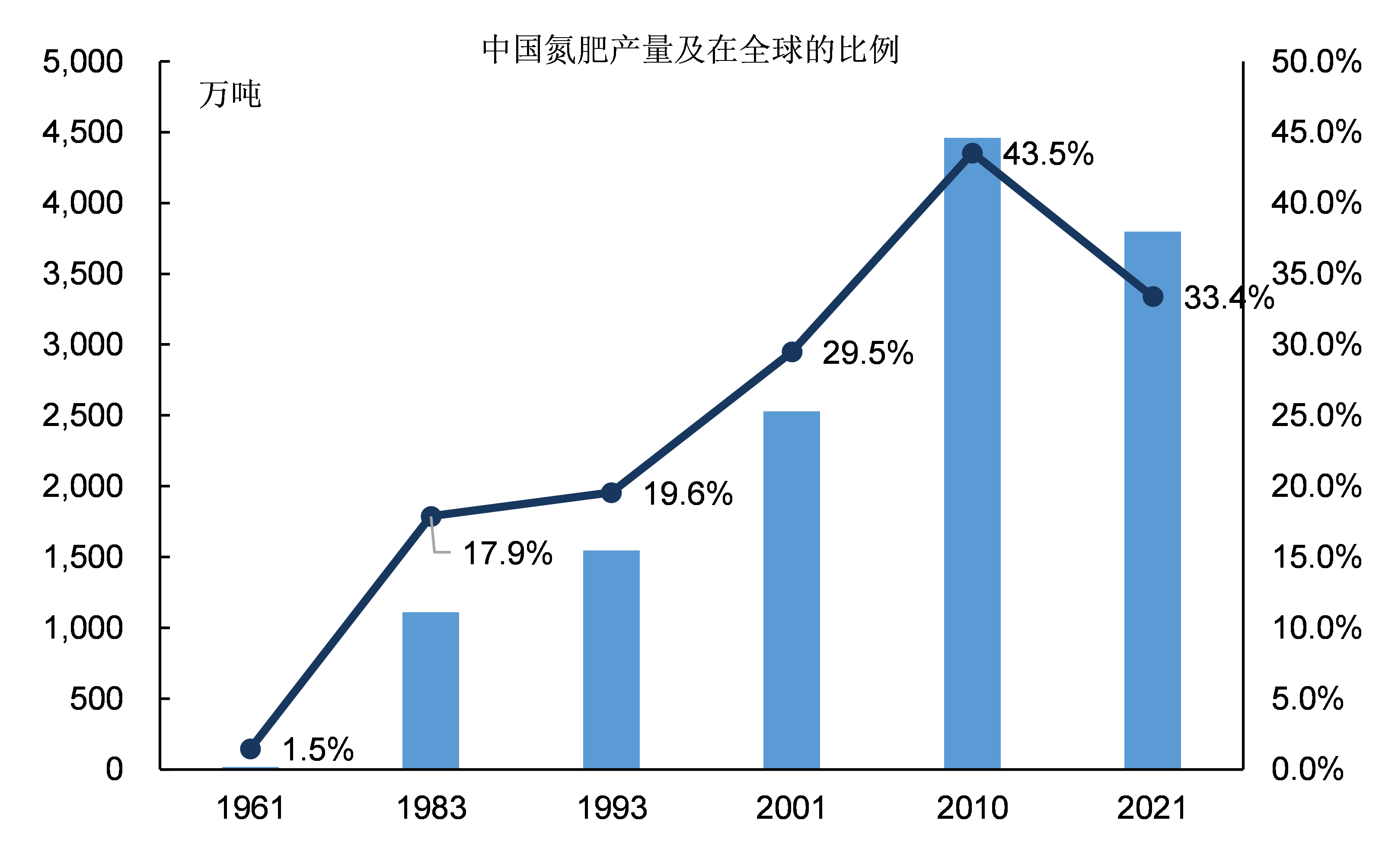

圖9:中國氮肥產量及在全球的佔比

中國氮肥工業基本上是從零開始發展起來的,一直到1961年中國氮肥產量才增長至17萬噸,在全球氮肥產量中的佔比只有1.5%。

此後經過自力更生建設的小型和中型氮肥廠,以及70年代引進的大型氮肥裝置,到1983年中國氮肥產量增長至1109萬噸,在全球氮肥產量中的佔比上升至17.9%。

中國合成氨及氮肥產量在80年代就達到全球第一,主要依靠的自己開發的小型和中型氮肥生產技術。

2010年,中國氮肥產量增長至4459萬噸,在全球氮肥產量中的佔比增長至43.6%,氮肥產量大幅領先全球所有其它國家。

2000年後,中國自主研發了大型合成氨生產技術,大型合成氨和尿素生產裝置徹底實現了國產化,推動了氮肥產量的增長以及氮肥工業的結構優化。

2000年後中國氮肥工業的主要產量來源於大型合成氨和尿素生產裝置,生產合成氨的能耗水平接近世界先進水平。中國不僅在規模上實現了領先,在生產技術上同樣達到全球領先。

中國氮肥產量在2015年達到最高的4971萬噸的水平,此後由於國家產業結構調整(氮肥工業是高耗能行業),氮肥產量開始逐步減少。

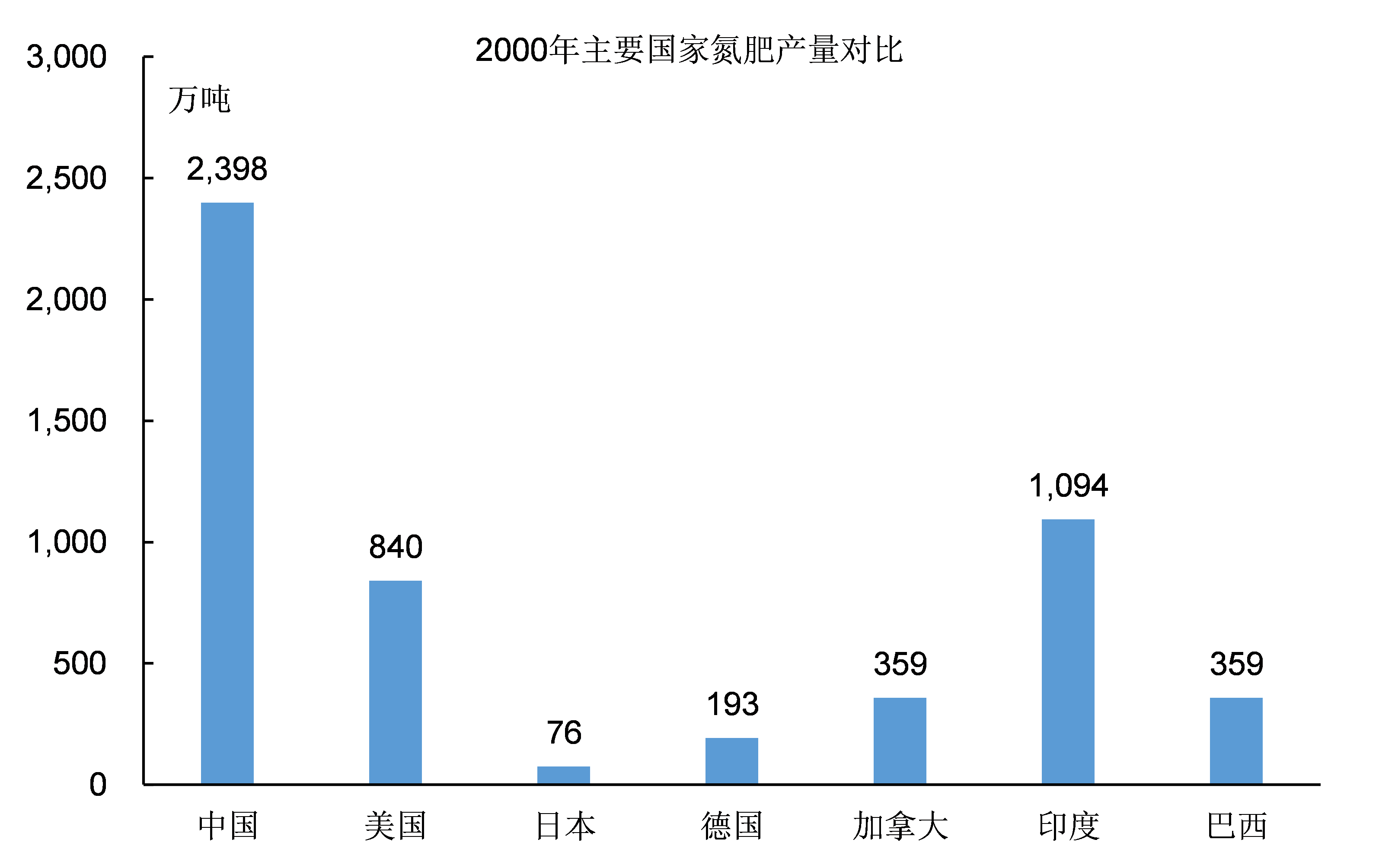

圖10:2000年全球主要氮肥生產國

2000年,全球氮肥產量達到8460萬噸,其中發達國家的產量是3470萬噸,而發展中國家的氮肥產量達到4990萬噸。

全球主要氮肥生產國是中國、印度、俄羅斯和美國等國,這些國家的合成氨和氮肥產量約佔全球總產量的一半以上。

2000年中國的氮肥產量2398萬噸,佔全球氮肥產量的59.0%,是全球最大的氮肥生產國。印度以1094萬噸的氮肥產量位居世界第二。

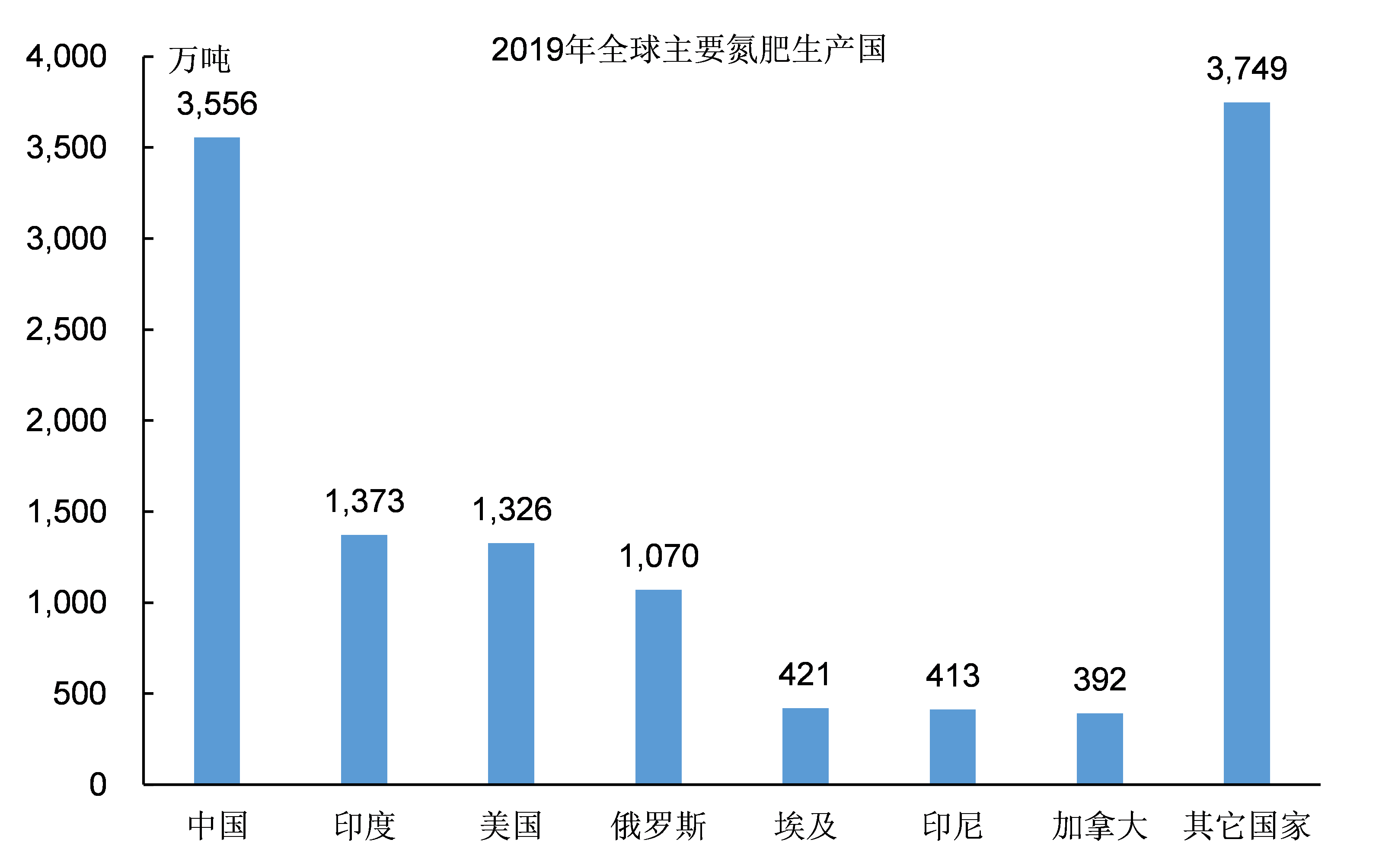

圖11:2019年全球主要氮肥生產國

2019年,中國以3556萬噸的氮肥產量仍然高居世界第一位,而印度以1373萬噸的產量保持世界第二。

世界氮肥工業的生產重心早已轉移至發展中國家,發達國家中僅有美國和加拿大由於能源優勢而保持着相當規模的合成氨和氮肥產量,日本和西歐國家的合成氨規模已經很小。

從2001年到2019年,中國氮肥產量增長了1158萬噸,在所有國家中產量增加最多;同期美國氮肥產量增加了486萬噸,印度氮肥產量增加了279萬噸。

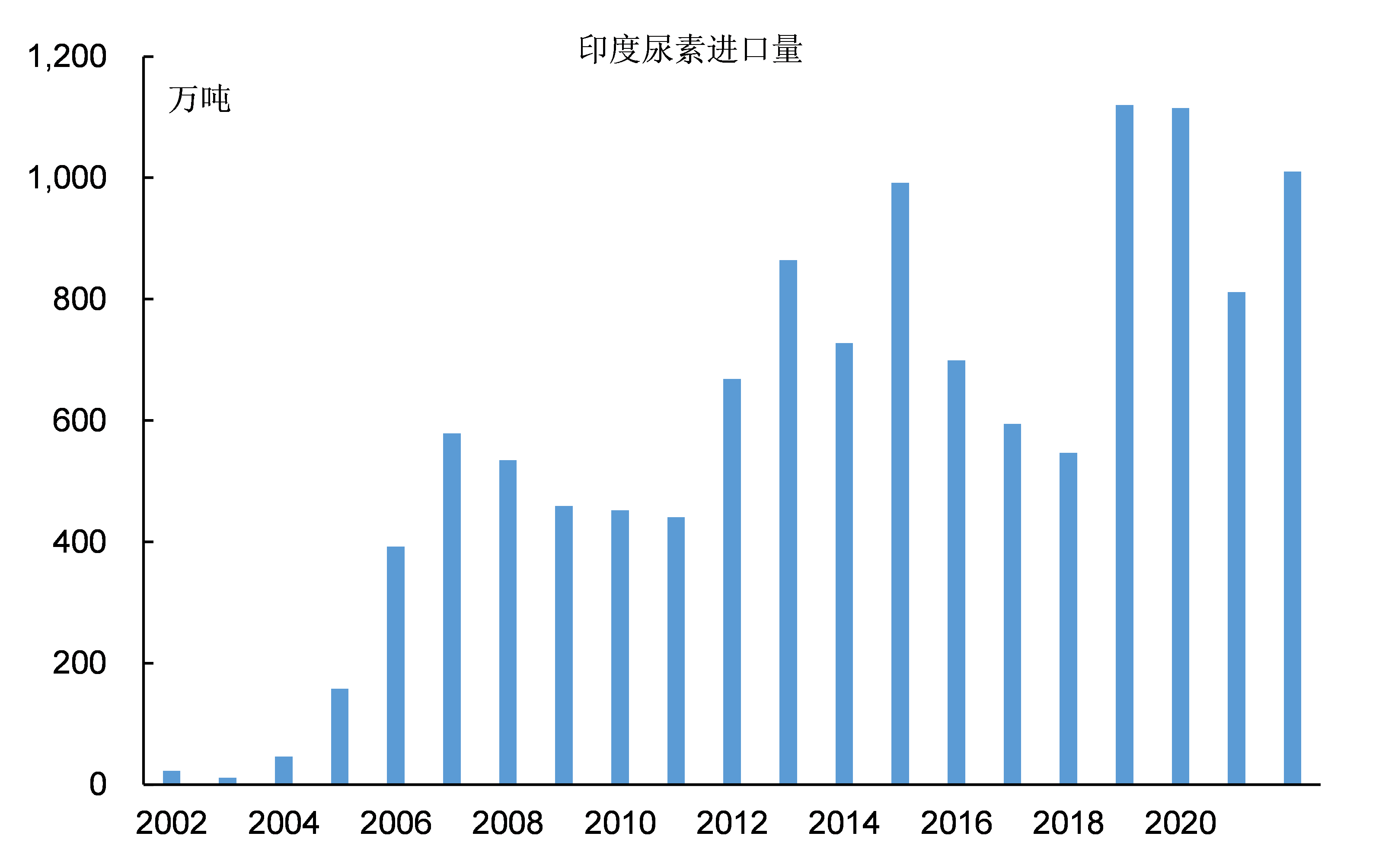

圖12:印度尿素進口量

對比中國和印度的氮肥工業,我們可以清晰地看到掌握技術的重要性。

以氮肥中最重要的品種尿素為例,中國從2000年左右基本就不再需要進口尿素,從2005年開始大規模出口尿素,尿素最大出口規模超過1000萬噸。

印度的氮肥產量雖然從2000年以來也增長了不少,但是印度仍然需要大規模進口氮肥,2022年印度尿素進口量達到1010萬噸,佔印度尿素總消費量的28.3%。

印度並非看不到發展製造業的重要性,印度政府一直都希望發展製造業,但是連合成氨和氮肥這樣的基礎工業產品都無法實現自給。

印度氮肥工業為何發展不起來?印度自身不掌握技術是重要原因!

印度對外貿易存在大規模的逆差,根源就是大量的工業品無法自給,需要大量進口。

四、中國合成氨工業發展的啓示

中國解決氮肥供應最終靠的還是大化肥技術,碳酸氫銨不是氮肥工業的答案,尿素才是!

小型合成氨技術是特殊時期特殊時代背景下的產物,但這項技術不是合成氨技術的主流和發展方向。

中國通過幾十年的努力最終開發出了自己的大型合成氨和尿素生產裝置,用國產設備建設了大化肥廠,使得中國氮肥工業達到全球第一。

中國氮肥工業不僅在規模上達到了全球第一,在生產技術上同樣達到領先。

技術是中性的,技術發展的路徑是不同的,但最終的技術目標是相同的。

合成氨技術發展的最終目標是:大型化,更低的能源消耗,更低的生產成本。

中國合成氨工業的發展過程坎坷,但我們堅持不懈,最終在技術上追趕上了世界先進水平。

合成氨工業的發展歷程也是中國諸多產業發展歷程的縮影,任何產業的追趕都需要長期的努力,都需要完成產業技術的追趕。

只有在技術上完成了追趕,才能真正提高產業的競爭力,才能立於不敗之地!

參考資料:

1、《中國化工通史-行業卷》

2、《中國化工通史-統計卷》

3、《當代中國的化學工業》

4、《鏗鏘腳步:新中國成立70週年石油和化學工業發展紀實》

5、《中共吉化史》

6、《大化志》

7、《合成氨工藝及設備》

8、《世界化肥生產、消費、貿易和發展》