銅柱替代焊球,封裝進入“銅” 時代_風聞

半导体产业纵横-半导体产业纵横官方账号-赋能中国半导体产业,我们一直在路上。1小时前

本文由半導體產業縱橫(ID:ICVIEWS)綜合

FC-BGA、Chiplet 崛起,銅柱技術成半導體新基建。

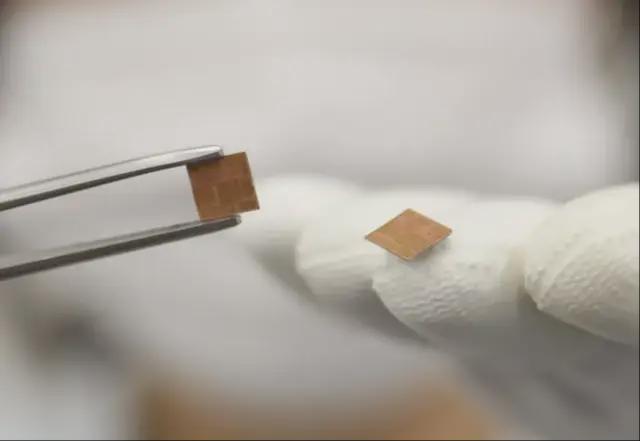

LG Innotek 25日宣佈,成功開發並量產應用於移動用途高價值半導體基板的“銅柱(Cu-Post)”技術,為全球首創。

LG Innotek 開發用於移動半導體基板的創新技術“銅柱”。

隨着半導體器件不斷向高性能、小型化方向發展,傳統的焊球互連方式在高密度封裝中逐漸暴露出諸如佈線密度低、熱管理差、信號完整性不佳等問題。在此背景下,銅柱凸塊(Cu-Pillar Bump)技術應運而生,並迅速成為先進封裝領域的重要趨勢之一。相比傳統錫鉛焊球,銅柱具有更低的電阻、更高的導熱性以及更優的機械強度,能夠有效提升芯片間的電氣連接性能和散熱能力,尤其適用於高性能計算、移動通信、汽車電子等對可靠性和集成度要求極高的場景 。

全球範圍內,多家領先的封裝與材料企業正積極佈局銅柱技術。台積電在其CoWoS封裝中已部分採用銅柱結構以提升互連密度,日月光(ASE)、Amkor 等OSAT廠商也在推動其在FC-BGA等高端封裝中的應用。韓國企業如LG Innotek 和三星電機(SEMCO)則憑藉本土產業鏈優勢,加快技術落地並實現量產突破。與此同時,中國大陸的長電科技、通富微電等企業也在加大研發投入,力求在該領域佔據一席之地。可以預見,隨着AI芯片、5G射頻模組、智能駕駛處理器等新興市場的爆發,銅柱技術將成為未來封裝市場競爭的核心技術之一。

與FC-BGA、Chiplet發展的協同效應

銅柱技術不僅在移動端展現出強大的應用潛力,在高性能計算領域同樣具備廣泛的協同發展空間。尤其是在FC-BGA(Flip-Chip Ball Grid Array)封裝中,銅柱凸塊因其細小的pitch設計、優異的熱傳導性能和穩定的電氣連接能力,成為提升封裝密度和信號完整性的關鍵因素。隨着AI芯片、GPU、CPU向Chiplet架構演進,芯片之間的互連密度需求大幅上升,傳統的焊球互連方式已難以滿足日益增長的帶寬和功耗控制需求。銅柱技術恰好填補了這一空白,提供了一種更為穩定、高效且可擴展的互連方案 。

此外,Chiplet(芯粒)模式強調異構集成和模塊化設計,要求不同功能芯片之間實現高速、低延遲的數據傳輸。銅柱凸塊由於其較小的尺寸和較高的佈線密度,非常適合用於Chiplet之間的短距離高速互連,有助於實現更高層次的系統級集成。例如,台積電在其先進封裝平台中已經開始嘗試將銅柱技術與CoWoS、InFO等封裝形式結合,進一步拓展其在AI加速器、網絡處理器等領域的應用邊界 。因此,銅柱技術不僅是當前封裝工藝升級的重要推手,也為未來Chiplet架構的發展提供了堅實的技術基礎。

銅柱技術對供應鏈與製造工藝的影響

銅柱技術的廣泛應用也對整個半導體封裝供應鏈提出了新的挑戰與機遇。從材料角度來看,銅柱的形成依賴於高精度電鍍工藝,這對電鍍液配方、模具設計、電流控制等方面提出了更高的標準。同時,為了匹配銅柱的高密度排布,基板材料也需要具備更低的熱膨脹係數(CTE)和更優的介電性能,以確保長期使用的可靠性 。

在製造端,銅柱技術對設備和工藝流程也帶來了顯著影響。首先,電鍍設備需要具備更高的均勻性和控制精度,以保證銅柱的高度一致性;其次,由於銅柱尺寸更小、間距更密,AOI檢測設備和失效分析手段也需要同步升級,以提高測試效率和良率控制水平。此外,銅柱焊接過程中還涉及到複雜的熱力學行為,如何優化迴流焊温度曲線以避免熱應力損傷也成為工藝開發的重點之一 。

對於整個供應鏈而言,銅柱技術的普及也將帶動上游材料供應商、設備製造商以及下游封裝代工廠的技術升級。例如,JSR、信越化學等公司在介電材料方面加大投入,以適應銅柱封裝對基材的新要求;而像ASM Pacific、K&S等設備廠商也在積極研發配套的打線、植球和檢測設備,以支持銅柱工藝的規模化生產 。這種全鏈條的技術協同,不僅提升了整體產業的附加值,也為未來更先進的封裝技術奠定了基礎。

銅柱技術正處於從高端市場向主流應用快速滲透的關鍵階段。它不僅推動了封裝行業的技術變革,也正在重塑整個半導體制造生態體系。隨着FC-BGA、Chiplet等新一代封裝形態的興起,銅柱技術有望在未來幾年內迎來更廣闊的發展空間,並在全球半導體產業鏈中扮演越來越重要的角色。

*聲明:本文系原作者創作。文章內容系其個人觀點,我方轉載僅為分享與討論,不代表我方贊成或認同,如有異議,請聯繫後台。