創界星圖:美國機牀憑什麼站在全球頂端?這些細節藏着答案_風聞

熊猫儿-24分钟前

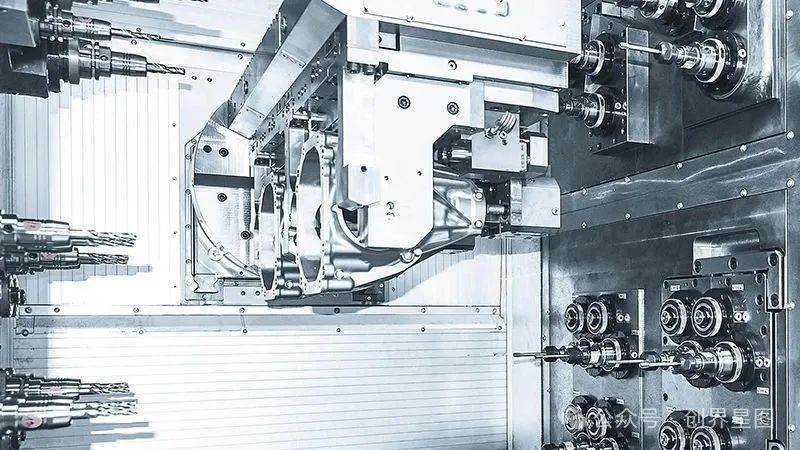

在機牀領域,美國就像一位 “技術領航員”,雖然起步晚,卻靠着一串 “世界第一” 和硬核實力,坐穩了全球高端機牀的第一梯隊。今天就來扒一扒,美國機牀到底強在哪?

一、從 0 到 1 的突破:這些 “世界第一” 改寫行業歷史

1952 年,美國麻省理工學院(MIT)和帕森斯公司聯手搞出了世界第一台數控機牀。這台機器看着笨重 —— 由一台普通銑牀改造,帶着龐大的電子管控制系統,卻徹底改變了機牀 “靠手擰” 的歷史。它能通過穿孔紙帶輸入指令,自動完成銑削動作,精度達到 0.02 毫米,相當於頭髮絲直徑的 1/4。當時美國空軍立刻下單 100 台,用來加工戰鬥機零件,效率比人工提升 3 倍。

1958 年,世界第一台加工中心在美國誕生。這台機器牛在哪?它自帶 “刀庫”,能裝 24 把不同刀具,銑完零件不用停機換刀,直接自動換刀接着鑽、鏜,加工一個複雜零件的時間從 8 小時壓縮到 1 小時。現在咱們手機裏的精密齒輪、汽車發動機缸體,很多都是這類設備加工的。

到了 70 年代,美國又搞出世界首個柔性製造系統(FMS)。簡單説,就是多台機牀連起來,由電腦統一指揮,既能批量生產零件,又能隨時換型號。比如上午加工汽車變速箱,下午換程序就能加工飛機起落架零件,適應了小批量、多品種的生產需求。

二、美國機牀的 “成功密碼”:政府 “砸錢”+ 需求 “倒逼”

美國政府對機牀的重視,幾乎刻在骨子裏。早在上世紀 50 年代,國防部就牽頭搞 “機牀研發專項”,每年砸數億美元經費,目標很明確:“必須比蘇聯的機牀精度高 1 個數量級”。這種 “軍事需求倒逼技術” 的模式,催生出一大批黑科技 —— 比如為了加工洲際導彈的精密制導部件,美國企業研發出 “納米級車牀”,精度能控制在 0.0001 毫米,相當於把一根頭髮絲劈成 500 份。

企業也很會 “借勢”。1896 年福特汽車量產時,美國格里森公司連夜研發出全套齒輪加工設備,能把齒輪精度從 “毫米級” 提到 “微米級”,讓汽車變速箱壽命從 1 萬公里延長到 10 萬公里。到 1948 年,美國建起世界第一條軸承自動生產線,每秒能造 1 個軸承,一年產 3000 萬套,直接支撐起 1950 年美國 800 萬輛的汽車產量 —— 要知道,當時全球汽車總產量才 1500 萬輛。

不過美國也栽過跟頭:80 年代沉迷 “技術炫技”,比如花巨資研發 “太空級機牀”,卻忽視了民用市場需求。結果 1982 年,日本機牀產量首次超過美國。好在美國及時掉頭,把軍用技術 “下放” 到民用領域,比如將戰鬥機零件加工技術用到醫療設備上,造出能雕刻人工關節的高精度機牀,很快又追了上來。

三、這些 “王牌企業”,承包全球高端製造

美國機牀品牌不多,但個個是 “單項冠軍”,尤其在航空航天、軍工等高端領域幾乎壟斷:

馬格(MAG)

堪稱 “機牀界的航母”,旗下有辛辛那提、克勞斯惠樂等 11 個百年品牌。它造的機牀能加工飛機發動機的渦輪葉片,葉片上的曲面精度誤差不超過 0.01 毫米,相當於在指甲蓋上刻花紋還不能歪。空客 A380 的機身框架、波音 787 的發動機機匣,很多都是 MAG 設備的 “傑作”。

格里森(Gleason)

1865 年成立的 “老字號”,是齒輪加工的 “全球標準制定者”。咱們高鐵的變速箱齒輪、風電設備的巨型齒輪,要想精度達標,幾乎繞不開它的設備。它的齒輪檢測儀能測出 0.001 毫米的誤差,相當於比一根頭髮絲還細的瑕疵都能發現。

哈挺(Hardinge)

專注 “超精密” 領域,它的車牀能加工出直徑 0.1 毫米的微型零件 —— 比繡花針還細,卻能承受 100 公斤的拉力。醫療領域的心臟支架、航空航天的微型傳感器,很多都出自它的設備。

四、未來趨勢:更快、更精、更 “聰明”現在的美國機牀,正在往三個方向狂奔:

速度開掛:主軸轉速能達到 6 萬轉 / 分鐘,相當於一秒鐘轉 1000 圈,加工鋁合金零件時,表面光滑得像鏡子,不用再打磨。

智能到 “會思考”:自帶的 “Winmax 控制系統” 能記住 1000 種加工方案,遇到新零件會自動推薦最優參數,新手也能開出 “大師級” 水平。還能通過 5G 遠程監控,機器出故障了,美國工程師在千里之外就能調程序修機器。

環保又能打:比如福祿公司的 “超高壓水刀”,不用刀具,靠 5 倍於深海壓力的水流,就能切開 10 釐米厚的鋼板,切口比激光切割還平整,還不產生有害氣體。

從戰鬥機到手機,從心臟支架到高鐵齒輪,美國機牀就像 “工業母機”,悄悄支撐着現代製造業的半壁江山。它的故事告訴我們:真正的技術領先,不光是 “造得出”,更是 “造得精”“用得活”。