光刻機輸家的反擊_風聞

半导体行业观察-半导体行业观察官方账号-专注观察全球半导体最新资讯、技术前沿、发展趋势。1小时前

在半導體領域,光刻機猶如“工業皇冠上的明珠”,其技術水平直接決定着芯片製程的極限。如今,提及這一核心設備,ASML的名字幾乎成為行業的代名詞——這家來自荷蘭的企業憑藉在高端光刻機領域的絕對掌控力,穩穩佔據着全球市場的主導地位,尤其在EUV光刻機領域,更是形成了一家獨大的格局,成為全球芯片巨頭們爭相合作的對象。

然而,光刻機產業的版圖並非生來如此。

回溯歷史,佳能(Canon)與尼康(Nikon)這兩個日本企業的名字,曾在該領域書寫過輝煌篇章。上世紀八九十年代,當半導體產業邁入光刻技術主導的時代,佳能與尼康憑藉在步進式光刻機、掃描式光刻機等領域的技術突破,一度佔據全球市場的大半份額,是當時當之無愧的行業巨頭。那時的ASML,還只是在技術追趕中艱難突圍的後來者。

然而,產業格局的劇變,往往與技術路線的選擇緊密相連。

在專注於157nm波長的浸沒式光刻技術,以及從DUV(深紫外)向EUV(極紫外)技術跨越的關鍵節點,佳能與尼康因對技術路線的判斷偏差,逐漸在競爭中落入下風。ASML則抓住機遇,通過整合全球技術資源、押注EUV路線,一步步實現了對前輩的超越,最終奠定了如今的霸主地位。

曾經的行業王者,就這樣在技術迭代的浪潮中褪去了光環,成為光刻賽道上的“輸家”。縱覽當前全球光刻機市場格局,ASML在高端光刻機領域獨佔鰲頭,佳能和尼康在KrF、i-line等中低端光刻設備領域佔據部分市場份額。

但半導體產業的故事從未因一時的成敗而落幕。即便在ASML獨領風騷的當下,佳能、尼康等曾經的光刻巨頭也並未就此沉寂。它們或許暫別了高端市場的中心舞台,卻從未停止對光刻技術的探索。

在新的產業需求與技術可能性面前,這些“輸家”正以自己的方式尋找破局之路,用持續的研發投入和對新技術方向的嘗試,等待着在變幻的產業格局中重新找到屬於自己的位置。而它們的探索,也為光刻機產業的未來埋下了新的伏筆。

光刻機輸家,探索新思路

自ASML憑藉EUV技術在先進光刻機領域確立霸主地位後,其餘廠商雖在高端市場受挫,卻從未停止尋找新的破局點,以重新塑造自身在光刻技術領域的地位。

佳能的破局探索

另闢蹊徑,佳能押注納米壓印技術

在技術研發上,佳能另闢蹊徑,將納米壓印技術(NIL)作為核心發展方向。

這一技術與傳統光刻技術截然不同,傳統光刻是通過光學投影將電路圖案轉移到塗有光刻膠的晶圓上,而佳能的納米壓印技術更像是“蓋印章”,把刻有半導體電路圖的掩模直接壓印在晶圓上,一次壓印就能形成複雜的二維甚至三維電路。

2023年10月,佳能推出納米壓印設備FPA-1200NZ2C,成功實現最小14納米的線寬圖案化,這一成就已達到當今最先進的邏輯半導體生產所需的5納米節點。隨着掩模技術持續精進,佳能宣稱有望將最小線寬推進至10納米,這預示着其正朝着雄心勃勃的2納米節點邁進。這一系列成就都彰顯了納米壓印技術在精度和創新方面的卓越實力,也標誌着納米壓印技術已實質性邁入先進芯片製造領域。

為了提升納米壓印技術的競爭力,佳能整合了自身在光學、材料科學等多領域的技術優勢。其長期積累的精密光學技術,被應用於優化掩模與晶圓的對準精度,確保在壓印過程中電路圖案能夠精準轉移。

在材料研發方面,佳能致力於開發適配納米壓印技術的光刻膠與掩模材料,以提升圖案的複製質量與設備的耐用性。舉例來説,佳能通過改進光刻膠的配方,使其在壓印過程中對圖案的保真度更高,減少圖案變形等問題,從而提升芯片製造的良品率。

早在2014年,佳能收購了主攻納米壓印基礎技術研發的Molecular Imprints公司。在此之前,Molecular Imprints就致力於用納米壓印技術完成32nm邏輯節點製造,卻因生產效率、資金及良率等難題,進展受阻。佳能完成收購後,巧妙融合自身鏡頭技術與Molecular Imprints的曝光技術,成功搭建起納米壓印技術研發的初步框架,加速了納米壓印技術的研發進程。

此後,與日本存儲芯片製造商鎧俠(Kioxia)的合作,堪稱佳能在納米壓印技術領域的重要佈局。近十年來,雙方共同投入大量資源,針對納米壓印技術在芯片製造中的實際應用展開研究與優化。在合作過程中,鎧俠於2021年提出納米壓印技術可大幅減少耗能,並降低設備成本,這一觀點得到了實踐驗證。

此外,大日本印刷株式會社(DNP)作為半導體零組件製造商,在掩模等關鍵零部件生產方面技術精湛。佳能與DNP合作,着力攻克納米壓印技術中的掩模難題。掩模是納米壓印技術中的關鍵一環,其質量直接影響圖案轉移的精度和芯片製造的良品率。佳能借助DNP在材料和製造工藝上的優勢,不斷改進掩模技術,使得納米壓印設備能夠實現更精細的圖案化。例如,通過合作研發新型掩模材料,提高了掩模的耐用性和圖案保真度,有效減少了圖案變形等問題,為提升芯片製造質量提供了保障。

這一系列的產業合作成為佳能探索新路徑的重要策略。

2024年,佳能成功向位於美國得克薩斯州的半導體聯盟得克薩斯電子研究所(TIE)交付了FPA-1200NZ2C設備,TIE成員包括英特爾、恩智浦、三星等全球領先的芯片公司,以及公共部門和學術組織。

這一里程碑式的事件,標誌着佳能納米壓印光刻技術在半導體制造領域邁出了堅實的一步。通過與這些機構的合作,佳能能夠獲取更多實際生產需求反饋,進一步推動納米壓印技術的完善與應用拓展。

納米壓印技術,優勢與挑戰並存

相較於EUV光刻,納米壓印技術展現出多維度的顯著優勢,為芯片製造產業帶來了新的發展思路與可能。

**首先是成本層面:**納米壓印技術具有絕對優勢。EUV光刻機內部集成了超精密光學系統、極紫外光源等複雜且昂貴的組件,使得單台設備價格飆升至幾億美元,若考慮後續維護、升級費用,成本更是高得驚人。而納米壓印設備,從硬件構成來看,無需構建像EUV光刻機那樣龐大複雜的光學投影系統,也無需配備產生極紫外光的高成本光源組件。佳能CEO御手洗富士夫曾透露,納米壓印設備價格相較EUV光刻機低一個數量級。

**在能耗方面:**鎧俠研究數據表明,納米壓印技術製程簡單,其設備耗電量僅為EUV技術的10%,設備投資成本可降低至EUV設備的40%。對於芯片製造商而言,這意味着在大規模生產芯片過程中,使用納米壓印技術能夠大幅削減前期設備採購成本與長期運營成本,尤其對於小型半導體制造商,低門檻的設備投入與運營成本,為其進入先進芯片製造領域提供了可能。

**從技術原理與工藝過程分析:**EUV光刻基於極紫外光的投影成像原理,將電路圖案從掩模轉移到塗有光刻膠的晶圓上的過程受光學衍射極限等物理規律限制,為實現更高分辨率,需要不斷優化光學系統、提升光源性能,研發難度極大。納米壓印技術則截然不同,它採用類似“蓋章”的方式,將預先刻有半導體電路圖的掩模直接壓印在晶圓上的光刻膠層,一次壓印即可形成複雜的二維甚至三維電路。這種方式在物理原理上避開了光刻中的衍射限制,理論上能實現更高分辨率圖形轉移。

例如,佳能的納米壓印設備FPA-1200NZ2C能實現最小14納米的線寬圖案化,且隨着掩模技術改進,有望推進至10納米,足以支持5納米制程邏輯半導體生產,已達到先進芯片製造領域的精度水準。同時,納米壓印技術無需多次重複曝光,減少了因多次曝光產生的累積誤差,提升了圖案複製的精度與一致性,在提升芯片良品率方面潛力巨大。

**在市場佈局上:**佳能選擇避開ASML主賽道聚焦特定細分市場,逐步滲透。EUV光刻機主要應用於先進製程芯片製造,服務於對芯片性能、集成度要求極高的高端市場,如高性能計算芯片、智能手機芯片、AI芯片等領域,但其高昂成本與複雜技術限制了應用範圍。納米壓印技術憑藉成本優勢,在對成本敏感且對製程精度有一定要求的細分市場,如3D NAND閃存芯片製造領域極具競爭力。

3D NAND領域,對芯片製程精度的要求雖高,但相比最先進的邏輯芯片製程,仍有一定差異,且對成本更為敏感。納米壓印設備能夠滿足其精度需求的同時,大幅降低生產成本,像鎧俠(Kioxia)與佳能深度合作,積極推進納米壓印技術在3D NAND閃存芯片量產中的應用。通過率先在細分市場站穩腳跟,佳能能夠積累實踐經驗,完善技術,並建立起市場口碑,為後續拓展更復雜的芯片製造市場奠定基礎。

此外,光學器件和生物醫學領域同樣受益於納米壓印技術的發展。例如AR/VR眼鏡採用NIL工藝實現微納結構光柵量產。大面積納米壓印技術的突破,使得在玻璃或薄膜等基板上精確印製複雜透鏡或稜鏡結構成為可能,為高精度顯示技術發展提供了有力支撐。

此外,對於一些小批量、多樣化芯片生產需求,如科研機構研發芯片、特定領域定製芯片等,納米壓印技術使得芯片設計廠商甚至可以不依賴晶圓代工廠,自行完成小批量芯片生產,增加了產業生態的靈活性與多樣性。

綜合來看,隨着佳能FPA-1200NZ2C光刻機的推出,有望打破EUV壟斷僵局,為全球芯片製造開闢新路徑。在5nm芯片製造領域,過去一直被EUV光刻機所壟斷,而其他先進的DUV光刻機僅能達到7nm的製程,難以突破。然而,佳能的新設備卻打破了這一格局,展現了其在芯片製造技術上的創新實力。

不過,納米壓印技術在發展進程中也面臨諸多挑戰。

在技術層面,如何在大規模生產中確保納米壓印技術的穩定性與良品率是關鍵挑戰。由於晶圓和掩膜直接接觸,容易混入細小垃圾和灰塵,導致殘次品出現,嚴重影響良品率。同時,現行掩模工藝對錶面粗糙度改善不足,隨着微縮化推進,粗糙度問題需以圖形節距比為基準量化評估並嚴格控制。以及如何確保模板的耐用性和高精度,如何有效減少晶圓變形和污染問題,以及如何進一步提升壓印的速度和效率等,都是亟待解決的技術難題。

在產業化方面,該技術與現有的基於DUV或EUV光刻的產線不兼容,現有大型芯片製造商若採用納米壓印技術,需重新建立全新生產線,這無疑增加了技術推廣難度與成本。

此外,該技術尚未經過長期驗證和優化,其可靠性和兼容性尚需時日來完善。因此,多數半導體廠商仍傾向於採用成熟的EUV光刻技術,對納米壓印技術的接受度相對較低。

實際上,納米壓印技術並非佳能獨家研發,其概念最早由美國IBM公司在1996年提出,並經過眾多研究機構和企業的不斷改進與發展。然而,由於模板製作、晶圓對準、光敏材料固化等技術難題的存在,該技術一直未能實現商業化應用。

綜上所述,佳能的納米壓印技術以其獨特的創新性和前瞻性,為半導體產業帶來了全新的光刻方案,不僅帶來了新的發展機遇,也催生了行業內的挑戰與變革。

儘管挑戰重重,但不可否認的是,佳能憑藉納米壓印技術的成本優勢、高分辨率潛力以及獨特的三維結構加工能力,已在眾多領域嶄露頭角,為業界開闢了一條全新的發展路徑,並對整個光刻機產業格局產生了不可忽視的影響。隨着技術的不斷成熟與完善,未來有望在更多領域實現大規模應用,重塑半導體及微納製造產業生態 。

對納米壓印技術感興趣的朋友,可以點擊筆者此前對話納米壓印技術發明人周鬱教授的文章《對話納米壓印技術發明人周鬱:用變革性的新技術突破光刻瓶頸!》,進一步瞭解該技術的來龍去脈和更多細節。

佳能重新殺回ArF光刻市場

在光刻技術的激烈競爭中,佳能除了大力發展納米壓印技術,還在其他多個方向上積極探尋新思路、開拓新探索,力求在與ASML的競爭中突出重圍,重塑在光刻領域的地位。

例如,迴歸ArF光刻設備市場,填補製程空白,就是佳能的一大舉措。佳能於2024年宣佈將重新殺回ArF光刻設備市場,並計劃於2025年下半年推出新產品。

這一舉動意義非凡,自2003年起,佳能便暫別ArF光刻設備的研發與新品推出,時隔22年的迴歸,是對市場需求變化的敏鋭回應。此前,佳能的半導體光刻設備業務多聚焦于波長較長的非先進製程領域,如i-line和KrF光刻設備。但半導體制造工藝持續向精細化邁進,對更細線寬的需求與日俱增,i-line和KrF光刻設備已難以滿足邏輯芯片等領域特定製程的要求。

即將推出的ArF光刻設備,以佳能在KrF光刻設備上積累的技術為根基,創新性地搭載了適配ArF的全新鏡頭設計。這一設計巧妙之處在於,能讓現有KrF光刻設備用户更輕鬆地接納新設備,大幅降低工廠改造所需的時間與資金成本。並且,新設備在吞吐量上有顯著提升,同時強化了對齊修正功能,進一步提高了重疊精度。佳能將目標明確鎖定在65納米線寬的邏輯芯片及CMOS圖像傳感器的生產上,精準切入市場空白,利用自身在光刻設備領域的技術底藴與市場基礎,試圖在這一細分領域站穩腳跟,完善產品佈局,增強市場競爭力。

尼康的轉型之路:深耕細分與技術升級

在光刻機市場,尼康曾是當之無愧的行業先鋒,尤其在193nm波長光源的乾式光刻機時代,其技術實力與市場地位均處於領先位置。

然而,在技術路線選擇的關鍵節點,在考慮下一代光源時,尼康和佳能認為開發154nm波長的光源更可行,而台積電在這時提出了一種全新技術思路,即在晶圓前加水,利用水的折射特性來縮短光線波長以提高分辨率。

面對台積電提出的浸潤式方案,尼康沒有采用,而是選擇繼續沿着154nm光源的方向研發。這是因為此前尼康在154nm波長光源的研發上投入了大量資源和精力,如果放棄意味着前期的投入將付諸東流。同時,尼康也擔心這種新技術在實際應用中會面臨諸如光學系統設計難度大、水介質對光刻過程的穩定性和一致性影響難以控制、與現有光刻工藝和材料的兼容性問題等技術挑戰,相反,繼續在相對熟悉的波長光源技術上進行改進風險相對較低。

結果就是這一次對技術趨勢的誤判導致尼康失去了在光刻機領域的領先地位。2004年,ASML與台積電合作推出了世界上第一台浸潤式光刻機ArFi,此後市場份額一路狂飆,目前在浸沒式ArF光刻領域掌握着九成以上的市場份額。而尼康和佳能被迫放棄154nm光源研究轉而跟進浸潤式光刻機開發,但已遠遠落在ASML之後。

與佳能類似,尼康並未因此一蹶不振,而是積極探索新技術,試圖重新找回在光刻領域的優勢地位。

尼康將開發新一代ArFi光刻機,

搶奪ASML市場

尼康在其2025財年第三財季財報演示文稿中透露,正與合作伙伴共同開發一款兼容ASML主導的浸沒式ArF(ArFi)光刻生態的新型光刻機,預計於2028財年推出。

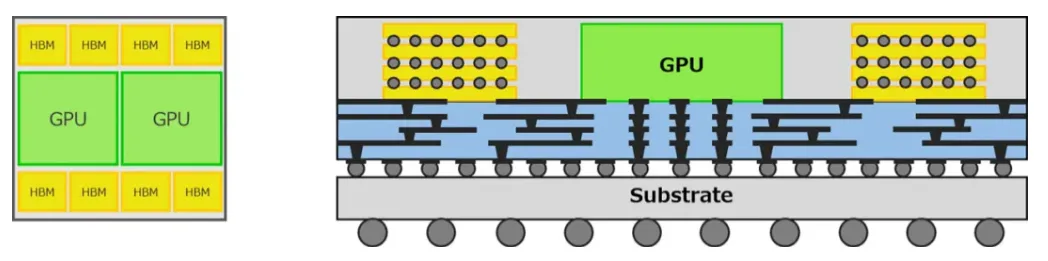

尼康認為,隨着DRAM內存和邏輯半導體向三維發展,浸沒式ArF光刻需求將持續增長。為吸引更多客户,尼康計劃使新設備與ASML的同類設備生態兼容(據透露,新系統將支持ASML的光罩),方便用户從ASML平台遷移至尼康平台。此舉旨在提升尼康在全球光刻機市場的份額,特別是在浸沒式ArF領域。

此外,新一代光刻機將採用創新的鏡頭和工件台設計,新鏡頭有望在光學性能上實現進一步優化,提高光線的聚焦精度與傳輸效率,從而提升光刻分辨率;新工件台則會在運動精度、穩定性以及與鏡頭的協同工作能力上進行改進,確保晶圓在曝光過程中能夠精準定位,減少誤差。並且,尼康在設計中充分考慮了設備的維護便利性,通過採用模塊化設計、易於更換的零部件以及智能化的故障診斷系統,降低設備的維護成本與停機時間,提高設備的整體使用效率。

這些技術優勢或將有助於尼康在市場上與ASML展開競爭。尼康還透露,再下一代產品的開發預計在2030年後啓動。

在浸沒式ArF光刻領域,ASML憑藉其先進的TWINSCAN雙工件台技術,已經佔據了超過九成的市場份額。而尼康,作為該領域的另一位主要參與者,正尋求提升其在市場中的佔比,目標是將份額提高到與乾式ArF領域相當的水平。

實際上,尼康在浸沒式光刻領域已有技術積累。2024年,尼康公司就推出了NSR-S636E浸潤式ArF光刻機,這是尼康生產率最高的光刻機產品,生產效率提升了10-15%。

這款光刻機採用增強型iAS設計,可用於高精度測量、圓翹曲和畸變校正,重疊精度(MMO)更高,號稱不超過2.1納米;分辨率小於38納米,鏡頭孔徑1.35,曝光面積為26x33毫米。對比當前型號,它的整體生產效率可提高10-15%,創下尼康光刻設備的新高,每小時可生產280片晶圓,停機時間也更短。據悉,這款光刻機使用的光源技術是20世紀90年代就已經成熟的“i-line”,再加上相關零件、技術的成熟化,價格將比競品便宜20-30%左右。在不犧牲生產效率的前提下,這款光刻機還可在需要高重疊精度的半導體制造中提供更高的性能,尤其是先進邏輯和內存、CMOS圖像傳感器、3D閃存等3D半導體制造。

但要在高端市場挑戰ASML,尼康仍需突破。這也是其計劃2028年計劃推出兼容ASML主導的浸沒式ArF(ArFi)光刻生態的新型光刻機的關鍵動力所在。

這一系列舉措表明,尼康正有條不紊地推進浸沒式ArF光刻技術的迭代升級,逐步構建起自身在該領域的技術競爭力與市場影響力。

尼康推出首款適用於FOPLP工藝的光刻系統

2025年7月,尼康宣佈推出其首款面向半導體後道工藝的光刻系統DSP-100,支持最大600mm×600mm的大型基板,採用無掩模技術,每小時可處理50片基板。

這一創新設備瞄準了先進封裝領域,避開了ASML牢牢掌控的前道光刻機市場。

回顧過去十年,ASML憑藉EUV在先進製程碾壓全球,尼康則逐步退出最前沿節點競爭,專注DUV和封裝市場。而這次發佈的無掩模系統,恰恰命中一個關鍵領域:先進封裝。

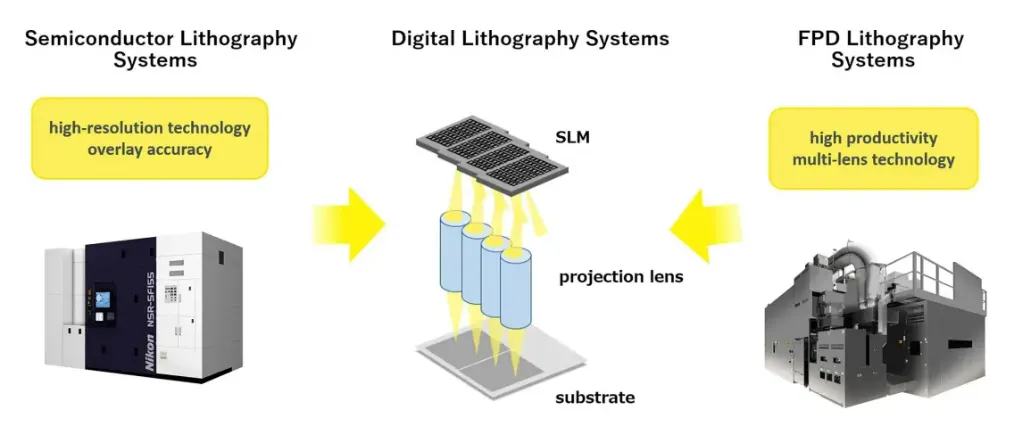

DSP-100光刻機代表了尼康的技術融合戰略。這款設備結合了半導體光刻機的高分辨率技術與平板顯示曝光設備的多鏡組技術,採用相當於i-line的光源,通過SLM(空間光調製器)以無掩膜的形式將電路圖案直接投射至基板,實現了1.0μm L/S的高分辨率和≤±0.3μm的重合精度,主要面向2.5D/3D集成、Chiplet組裝、先進封裝等新興應用場景,專為大面積先進封裝光刻而設計。

這是目前業界首個實現大面積封裝基板高精度直寫的系統,並明確定位於取代掩模式封裝光刻。其主要優勢體現在多個方面:

**高分辨率與高產能的結合:**DSP-100將尼康的高分辨率半導體光刻技術與平板顯示器(FPD)光刻系統的多透鏡技術相結合。它實現了高分辨率(1.0μm L/S)、出色的套準精度(≦±0.3μm)以及高產能——使用600×600毫米基板時每小時可達50片。

尼康的專有技術將多個投影鏡頭排列成陣列,並對其進行精確控制,從而產生如同使用單個巨大鏡頭一樣的效果。這使得單次曝光即可實現更大面積的圖案化。

**適用於大型先進封裝應用的無掩模操作:**與需要帶有電路圖案的光掩模的傳統光刻系統不同,DSP-100使用空間光調製器(SLM)直接將電路圖案投射到基板上,無需光掩模。這種方法消除了光掩模的尺寸限制,為大型先進封裝應用提供了更大的靈活性,並簡化了開發流程——降低了客户的成本和交付週期。

**支持大型方形基板-生產力比晶圓高9倍:**DSP-100支持對最大尺寸為600×600毫米的大型方形基板進行曝光。對於100毫米見方的大型封裝,每片基板的生產力比使用300毫米晶圓時高出9倍。此外,該系統還提供高精度的基板翹曲和變形校正,採用無掩模技術降低生產成本,並通過固態光源減少維護成本,支持更環保的製造。

在當前以Chiplet芯粒技術為代表的先進封裝領域蓬勃發展,對高分辨率、大面積曝光的後端光刻機需求激增的背景下,尼康DSP-100的推出,精準切入市場痛點,為自身開拓了新的業務增長點,有望在先進封裝設備市場佔據一席之地。

顛覆性技術,探索EUV替代方案

在ASML憑藉EUV技術壟斷先進光刻市場的背景下,除了佳能和尼康之外,全球多家企業和研究機構正通過顛覆性技術路線探索替代方案。

例如,美國企業Inversion Semiconductor利用激光尾場加速(LWFA)技術,通過台式粒子加速器產生高功率軟X射線(目標波長6.7納米),聲稱可在相同數值孔徑下使晶體管密度翻倍,同時將設備體積縮小至傳統加速器的千分之一,設備成本降低至EUV的1/3,且光源波長可調,覆蓋13.5nm至6.7nm範圍。其與勞倫斯伯克利國家實驗室合作的“BELLA-LUX”項目,目標是實現1千瓦光源輸出,並開發適配的鏡面系統以支持多台光刻機並行工作。該技術若成功,將顯著降低EUV對高功率激光器和複雜反射鏡的依賴。預計2025年完成原型機測試,計劃2028年量產,特斯拉和應用材料已對工業X射線成像應用表現出興趣。

歐洲公司Lace Lithography AS基於原子光刻技術,利用亞穩態氦原子直接在硅片上刻蝕圖案,分辨率達2納米,超越EUV的波長限制。其核心原理是通過色散力掩模控制原子束運動,無需傳統掩膜和光源系統。該技術已獲歐盟“FabouLACE”項目資助,計劃2031年前商業化,並由IMEC進行性能驗證。相較於EUV,其成本可降低50%以上,且能耗僅為EUV的1/10。

奧地利公司IMS Nanofabrication的多束電子束光刻系統(MBMW)優勢顯著,顛覆掩模寫入技術。相比可變形狀光束技術,其寫入時間與圖案複雜度無關,高吞吐量下可用低靈敏度抗蝕劑,分辨率和關鍵尺寸均勻性出色,推動 EUV 掩模大規模製造及反向光刻等技術應用。

德國默克與三星、SK海力士合作開發嵌段共聚物自組裝技術(DSA),通過材料與工藝創新,降低對設備的依賴,通過化學引導實現納米級圖案,可減少30%的EUV曝光次數。該技術通過深度學習優化模板設計,已在三星3nm工藝中進行驗證,目標2030年前量產。相較於EUV,其單晶圓成本可降低20%。

這些探索雖尚未完全替代EUV,但已在成本、能耗、工藝複雜度等維度展現出差異化競爭力。未來,技術路線的多元化或將推動光刻領域從“單一巨頭壟斷”向“多技術並存”轉型。

與此同時,為了更好地應對ASML的競爭,以佳能和尼康為代表的設備廠商們需要積極構建產業生態聯盟。

一方面,加強與芯片製造商的深度合作,例如佳能可與更多小型半導體制造商合作,為其提供定製化的納米壓印解決方案,幫助這些企業降低先進芯片製造門檻,同時也能積累更多不同應用場景下的技術實踐經驗。尼康在開發新型浸沒式 ArF 光刻機過程中,可與芯片製造商緊密協作,根據實際生產需求優化設備性能。尼康的DSP-100已在先進封裝市場嶄露頭角,後續應加大市場推廣力度,與更多先進封裝企業建立合作關係,根據客户需求不斷優化產品性能。

另一方面,與材料供應商、科研機構建立長期合作關係也至關重要。材料供應商能為其提供更適配的光刻膠、掩模材料等,提升設備性能與工藝穩定性;科研機構則可在基礎研究、前沿技術探索方面提供支持,加速技術創新進程。通過構建完善的產業生態聯盟,增強自身在產業鏈中的影響力與話語權,共同推動光刻技術及相關產業的發展。

此外,上述企業還可將目光投向新興市場,如快速崛起的半導體產業,通過提供高性價比的產品與優質的技術服務,開拓新的市場空間,降低對傳統成熟市場的依賴,逐步提升市場份額。

寫在最後

能看到,雖然ASML在光刻機行業一家獨大,但圍繞該產業的競爭從未停歇。

佳能押注納米壓印技術,推出FPA-1200NZ2C設備,在成本、能耗上優勢顯著,與多方合作拓展應用;尼康深耕浸沒式ArF技術,推出新設備並佈局先進封裝市場。此外,多家企業也在探索替代EUV的技術。這些探索雖面臨挑戰,卻為行業注入活力,未來光刻領域或從壟斷走向多技術並存。